浅谈细纱锭子运行状态对纱线捻度不匀的影响

2018-03-05计万平梅剑香蔡文华陈昌念周双琴

计万平,梅剑香,蔡文华,陈昌念,陈 军,周双琴

(武汉裕大华纺织服装集团股份有限公司,武汉 430080)

0 引言

锭子是环锭细纱机的核心专件,它在纺纱过程中的运行状态是影响纱线捻度不匀最重要的因素[1]。保证锭子处于良好的运行状态,能减小锭速差异,稳定纱线的捻度均匀度,提高纱线品质和最终产品质量[2]。科学地使用好锭子,对锭子的维护和保养开展深入地探索与实践,使其向更高速、更平稳、更可靠、更清洁的方向发展,为企业取得更好的经济效益。

1 纱线捻度不匀的危害

加捻,是使纱线具有一定强伸性和稳定外观形态的工艺技术,它使纱线获得不同程度的捻度。在生产中,不同机台、不同锭子纺同一品种纱时存在捻度分布不匀,甚至出现同一管纱的不同区段捻度分布不匀的问题。纺纱的实际捻度与设计捻度存在差异,如果捻度差异过大,纱线捻度的均匀度就变差。实践表明,纱线捻度CV值与强力CV值密切相关,而且强捻和弱捻都会造成纱线强力弱环。纱线捻度均匀度差,对整经、织造等后道工序的生产,成品质量、风格和手感等影响很大,导致织造过程中易产生纱线扭结、断头等问题,形成横路、粗节等疵点,而在纬编织物上易使织物产生歪斜等弊端。捻度过小,弱捻纱在布面形成白纬疵点;捻度过大,在布面形成紧捻疵点[3]。

2 锭速与纱线捻度的关系

捻度是指单位长度上的捻回数。正常情况下,纱线捻度的大小由细纱机锭子转速和前罗拉转速决定,见式(1):

(1)

加捻后必然产生捻缩,考虑捻缩后,纱线的捻度计算公式见式(2)。

(2)

式(1)、式(2)中:

T——纱线捻度/[捻·(10 cm)-1];

nsp——锭子转速/(r·min-1);

nFR——前罗拉转速/(r·min-1);

dFR——前罗拉直径/mm;

β——捻缩率。

在生产中,纺某一个品种时前罗拉转速一般是不变的(按变频分段转速的最高速),但锭速由于受锭子的状态和传动系统的影响,实际转速与设计转速有所差异,如果锭子出现不良状况时,锭速要小很多,就会产生不同捻度的弱捻纱。

在JWF1520型细纱机上纺C 18.2 tex纱,设计锭速为15.5 kr/min,前罗拉转速为209 r/min。前罗拉直径d为27 mm,捻缩率为5.4%。那么带入式(2)计算可得设计捻度T为92.5捻/(10 cm)。

在1200锭的JWF1520型细纱机上纺C 18.2 tex纱,检测出36个锭子产生弱捻纱,实测锭速为13.5 kr/min~14.6 kr/min。当锭速为13.5 kr/min时,纱线的捻度仅为80.5捻/(10 cm);当锭速为14.6 kr/min时,纱线捻度为87.1捻/(10 cm);这些纱线的捻度都小于企业设定的(92.5±5%)捻/(10 cm)的标准值,属于弱捻纱。实际上,我公司细纱工序的近10万枚纱锭中有较多的异常锭速,造成每时每刻都在生产捻度不合格的纱线,严重影响了产品质量的稳定性,必须引起高度重视。

3 影响锭子运行的因素

3.1 新旧锭子使用对比

JWF1520型细纱机,使用JWD4211F型铝套管锭子,纺C 18.2 tex纱,设计最高锭速为15.5 kr/min,在其他条件均不变的情况下,用LED-1型频闪仪检测12枚锭子。在这些锭位上分别使用相同型号的新锭子和使用5 a的旧锭子,实测数据见表1。

表1 用LED-1型频闪仪检测新旧锭子转速

锭子编号转速/(kr·min-1)旧锭子新锭子115.05015.410214.91015.400315.10015.250414.95015.250514.98515.380614.02015.310714.88015.330814.95015.280914.50014.9001014.79015.0101114.95015.2001214.99014.950均值14.84015.223

由表1可知,使用5 a的12枚锭子的平均锭速为14.840 kr/min,其中两枚锭子产生弱捻纱;而12枚新锭子的平均锭速为15.223 kr/min,比旧锭子平均锭速提高了383 r/min,无弱捻纱锭位;所以,锭子使用一定年限后,锭尖、轴承的磨损和锭杆的变形,会使锭子的机械性能下降,造成锭子运行不稳定,导致纱线捻度大幅波动。

3.2 锭子润滑

锭子润滑状态良好,是保证锭速稳定的重要因素。JWF1520型细纱机使用JWD4211F型铝套管锭子,一般结合保养周期对锭胆补充L-AN10机械油,补油周期不超过15 d。在纺C 18.2 tex纱的机台上,补油前用LED-1型频闪仪测量20枚锭子,平均锭速为14.996 kr/min;补油后再测量这20枚锭子,平均锭速为15.210 kr/min。结果表明,锭子运行约15 d,锭胆内的油位已下降到极限值附近,锭子的润滑效果变差,锭速变低[4]。

3.3 锭子振动

锭子的振动是锭子在高速运动时最突出的问题,它不仅影响其使用寿命,而且对细纱断头率和纱线捻度不匀都有很大的影响[5]。

3.3.1 锭子自激振动

自激振动是系统本身激起的振动,是由于锭底与锭杆接触不正常而产生摩擦,锭杆、锭盘等材料的内摩擦以及配合零件间的内摩擦所致;还与零件的材质、热处理和加工精度密切相关。锭子的自激振动会使锭速受到很大的影响;所以,清洗后的新锭子应进行空锭检验。在锭速为15 kr/min的条件下,空锭振程不应大于0.05 mm。

3.3.2 锭子轴向振动

锭子高速运动时产生轴向振动,是指锭子和筒管的上下窜动,它是由于锭尖和上支承轴承磨损所致,更多的是因锭盘内腔集聚杂质和积花引起。锭子的轴向振动会使锭速下降,严重的会使锭速下降5%以上。

3.3.3 锭子径向振动

锭子在高速运动时产生的径向振动,实质上是自然振动、强迫振动和自激振动的混合。

a) 锭子运转时,受瞬时外力(如锭带接头、破边)冲击后产生的振动称为自然振动;自然振动在外力作用停止后,会逐渐衰退而消失,所以对锭速的影响不大。

b) 锭子在周期性的外力持续作用时产生的振动称为强迫振动。周期性的外力主要是由于锭杆、锭盘、筒管和管纱等回转件的弯曲或偏心引起的。而集体落纱细纱机锭盘滚轧网纹结构上附着的回丝较多,也会产生周期性的外力。

3.4 纱管与锭杆的配合

3.4.1 对纱管的技术要求

自动落纱细纱机由于使用铝套管锭子,一般选用具有耐热、抗弯曲变形、耐冲击和耐磨等特性的聚碳酸酯塑料纱管,在使用中应注意以下几点。

a) 根据标准锭子和图纸定制纱管,保证经纱管和锭子配合良好;若纱管与锭子不匹配,使用后将直接影响锭子和纱管的同轴度。

b) 纱管使用1 a后应做保养检查,一般用手感、目测检查,清除缠绕的回丝和纱管内孔的杂物,并剔除不合格的纱管。

3.4.2 变形纱管对锭速的影响

变形的纱管会使其上部振程过大,手感纱管上部振程大于0.15 mm为不合格纱管,应该立即予以剔除。在同等条件下,纺C 18.2 tex纱,当纱管上部振程不大于0.06 mm时,用LED-1型频闪仪实测锭速为15.320 kr/min;当纱管上部振程为0.12 mm时,实测锭速为15.130 kr/min;当纱管上部振程为0.16 mm时,实测锭速为14.890 kr/min。纺纱试验数据表明,纱管上部振程越大,对锭速的影响就越明显。

3.4.3 管芯严重磨损的纱管对锭速的影响

值车工在接头拔纱管时不使用刹锭器,会对纱管造成磨损,久而久之会使纱管管芯严重磨损,使纱管与光杆锭子配合松动,造成纱管跳动和滑溜,导致纱管的转速比锭速低很多。

在同等条件下,纺C 18.2 tex纱,采用10个新纱管时,实测平均转速为15.315 kr/min;换上10个管芯磨损严重的纱管后,实测纱管平均转速为13.580 kr/min。

3.4.4 锭杆缠绕纱线和纱管内有回丝、积花对锭速的影响

锭杆缠绕纱线和纱管内有回丝、积花都会使纱管在锭子上安装歪斜,导致锭子的运动不平衡,造成锭子转速下降。在纺C 18.2 tex纱的细纱机台上,锭杆上缠有回丝、纱管内有回丝的一个锭子,实测锭速为14.780 kr/min,将回丝清除干净后,实测锭速为15.210 kr/min。

3.5 锭子传动系统

锭子传动系统由锭带、张力盘和滚盘等组成。

3.5.1 锭带

自动落纱细纱机一般使用丁腈锭带,表面为丁腈橡胶,内层为涤棉织物,其内外摩擦因数不同。丁腈橡胶面的硬度大、摩擦因数小;涤棉织物面柔软、摩擦因数大,能拖动锭子稳定转动。一般锭带在运行中会出现以下几种情况影响锭速。

a) 锭带反用,会使锭速下降约2%。

b) 锭带在锭盘与滚盘之间打扭,有的打扭一圈,有的打扭多圈,使锭带张力变大,锭速增大,形成紧捻纱。

c) 由于张力架位置安装不正确,同一锭带在滚盘附近产生相对摩擦,导致锭速下降,容易产生弱捻纱。

d) 锭带落挂锭带张力盘或护钩,严重的会使锭速减少10%以上。

e) 锭带严重跑偏,即锭带跑出锭盘之外。铝套管锭子锭盘上下直径都要大于锭盘,锭带如果在这些部位运行将使锭速减小。以锭盘为φ20.5 mm的锭子为例,锭速为15.5 kr/min,若锭带在φ23 mm处运行,则锭速为15.5×20.5/23=13.815 kr/min;如果锭带在φ30.0 mm处运行,那么锭速将降低至10.592 kr/min。

3.5.2 张力盘

张力盘下面重锤的刻度定位决定了锭带的张力,而锭带的张力直接影响着锭子的转速。锭带张力的大小应该结合锭带的长度、机械磨损、电耗和纱线捻度不匀来合理调整,注意要避免过大或过小。使用一定规格的锭带,重锤的刻度应调整一致,张力架左右位置和前后位置应保持均匀一致;使用一段时间后,锭带将有一定程度的伸长,影响锭子转速。以2650 mm的丁腈锭带为例,如果伸长率大于1%,则锭速将降低约5%,在这种情况下,张力架必须重新调整定位,以保证锭子可以达到生产工艺要求的速度。

在生产中,张力架位置不一致、重锤刻度不一致和紧固螺丝松动等是最常见的问题,必须重视并加强这些方面的检修工作。

3.5.3 滚盘

滚盘是锭子传动的主要部件,它对锭速的影响有以下几个方面。

a) 电机与主轴采用片基胶带传动,易拉伸变长,使用时间越长滑溜率越大、传动效率下降,造成整台锭速变小;因此,对主轴片基胶带的松紧应定期检查并调整。

b) 主轴轴承缺油、损坏,会使滚盘速度下降,造成整台锭速变小。

c) 滚盘安装在主轴上,而紧固滚盘的锁紧套的螺母易松扣,使滚盘锁紧失效、运转速度失恒。

3.6 影响锭速的其他因素

3.6.1 刹锭器

当值车工将一个锭子刹停,同锭带的其余3个锭子锭速就会降低。刹停前,实测一个锭带的4个锭子锭速分别为14.98 kr/min、15.01 kr/min、15.12 kr/min、15.08 kr/min,把转速为14.98 kr/min的锭子刹停,其它3个锭子的锭速变为14.90 kr/min、15.01 kr/min、14.96 kr/min;刹停的时间越长,对其他锭子纺纱的影响越大,造成纱线捻度降低,产生隐形纱疵。

3.6.2 有锭子出现锭速异常

同锭带上的1枚锭子运行异常(如一个上支承轴承因缺油以致严重磨损),会使锭带松弛颤动,其它3枚锭子的锭速会降低很多。同条锭带上有1枚坏锭子,实测锭速为10.10 kr/min,另外3枚锭子锭速分别为14.76 kr/min、14.67 kr/min、14.81 kr/min;将坏锭子换成正常锭子后再次实测4枚锭子,实测锭速分别为15.22 kr/min、15.18 kr/min、15.21 kr/min、15.20 kr/min。

在生产中,出现锭速十分异常的锭子占比可能不多于5%,但它会影响同一锭带上的其它3枚锭子,波及面将达到15%,所以危害是比较大的。

4 影响纱线捻度不匀的问题

4.1 铝套管锭子使用年限

对不同时间使用的锭子应有时间标识,并把分次使用情况做好质量记录文件,做到对不同标识的锭子严禁混用。

正常情况下,如果铝套管锭子设计的转速为16 kr/min,设计使用年限A为6 a,其计算公式见式(3):

A=16×6/n

(3)

式(3)中:

A——使用年限/a;

n——锭子实际转速的均值/(kr·min-1)。

由式(3)可知,如果锭子以18 kr/min的均速运转,国产铝套管锭子的使用年限约为5.33 a;如果锭子以12 kr/min的均速运转,则使用年限约为8 a。

在生产中,一定要加强锭子的使用管理,准确掌握锭子的使用时间,严禁锭子超过使用年限。

4.2 锭子使用要求

锭尖和锭底轴承、锭杆和上支承轴承的磨损,锭杆和锭盘不同轴、弯曲对锭子的转速都有很大的影响,造成纱线捻度CV值偏高,所以,在日常工作中应重视锭子的定期检查,并对锭杆、锭盘的不同轴、弯曲问题进行校正。

4.3 锭子加油后的清洁工作

锭子加油并不是一项简单的工作,锭座上方只有一个轴承档入口,入口只有8 mm,且无排气孔,是加油和排气的唯一通道,在加油过程中易使油飞溅到锭脚、锭钩、刹锭器和龙筋表面,从而产生油花和油污纱[6]。

飞溅到锭脚周围的油污如未彻底清洁干净,车间内的飞花将在此集聚,特别是锭钩处积花最多;同时,在锭子的高速运转下,锭脚上的积花也会向锭盘内腔移动,久而久之在锭盘内腔直角处堆积成块,有的还会缠绕在锭盘内腔的锭杆上,不仅阻碍锭子的正常运转,还会使锭子上下窜动。

4.3.1 锭钩处积花

锭钩被油污染后,将会积聚飞花和杂物,对锭盘运动产生阻力,积花越多、越紧密,对锭盘的阻力就会越大。锭钩处积花严重的10枚锭子在积花清理前、后纺C 18.2 tex纱,进行锭速集中测试,实测数据见表2。

表2 锭钩处积花清理前后锭速对比

锭子编号锭速/(kr·min-1)清理前清理后114.20015.080213.90014.960313.91014.970413.82014.880513.88015.010614.50015.280714.80015.320814.30015.150914.20015.1801014.60015.210均值14.21115.104

从表2可见,锭钩处有积花时的锭速都在14.800 kr/min以下,都是产生弱捻纱的锭子;锭钩处积花清除干净后,平均锭速达到15.104 kr/min,平均捻度为90.1捻/(10 cm),达到正常值,并且无锭子产生弱捻纱。

4.3.2 锭盘内腔积块

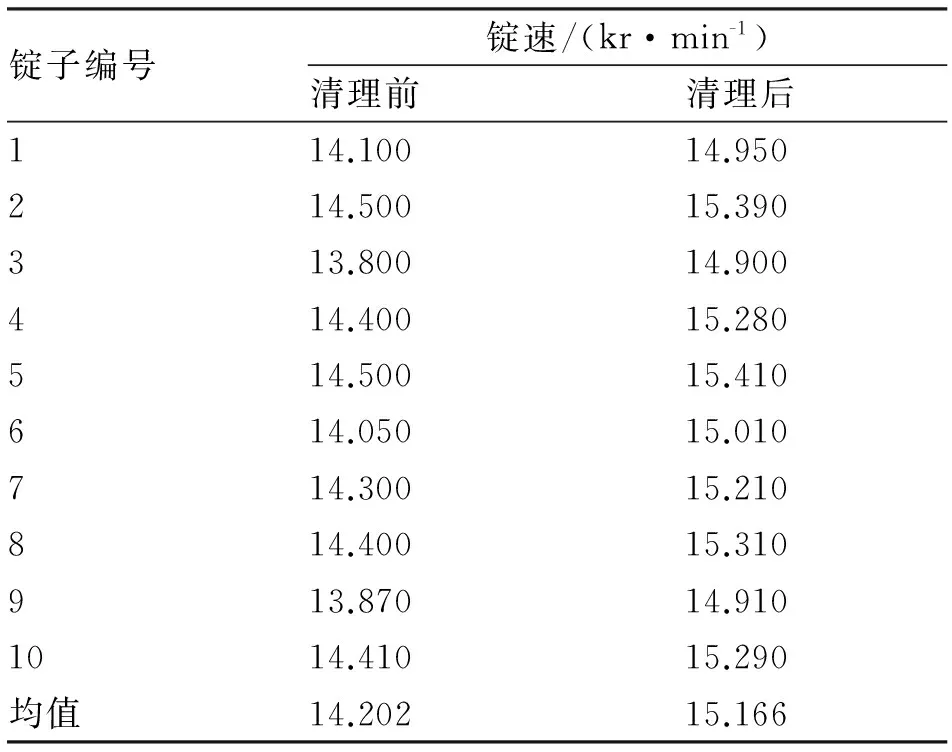

锭脚集聚的飞花、杂物在锭子高速运转下向锭盘内腔移动,进而堆积成硬块,使锭子锭速明显下降。锭盘内腔有积块严重的10枚锭子在积块清理前、后纺C 18.2 tex纱,进行锭速集中测试,实测数据见表3。

从表3可知,锭盘内腔有积块的锭子,平均转速为14.202 kr/min,实际捻度均值为84.7捻/(10 cm),大大低于标准捻度值范围,锭子全部生产的是弱捻纱;锭盘内腔积块全部清除干净后,平均锭速达到15.166 kr/min,实际捻度均值为90.5捻/(10 cm),达到正常值范围,消灭了弱捻纱锭子。

表3 锭盘内腔积块清理前后锭速对比

锭子编号锭速/(kr·min-1)清理前清理后114.10014.950214.50015.390313.80014.900414.40015.280514.50015.410614.05015.010714.30015.210814.40015.310913.87014.9101014.41015.290均值14.20215.166

4.3.3 设备维护

设备维护方面有几点要求一定要做到:① 设备维护人员平、揩车工作结束后,要认真揩净锭脚和锭钩上的油污;② 定期用专用工具清除锭盘内腔处堆积的块状物;③ 清洁工每班把锭脚和锭钩上的积花清洁一次。

4.4 清洁锭杆和滚轧花纹上的回丝

锭杆上的回丝使筒管安装不到位和歪斜,造成锭子振动,影响锭速,也会对纱线捻度不匀产生不良影响。

锭盘滚轧花纹上积累较多的回丝会增加锭子的运转负荷,影响锭子平稳运行;同时锭子在高速转动时会产生大量飞花,使锭脚和相邻锭子的锭脚积花增多、降低锭子的转速,使纱线捻度下降。

4.5 “死锭带”的问题

锭带张力的大小直接影响锭子的锭速。锭带发生破损和严重伸长后,锭带松弛、锭带张力变小,使该锭带上的4枚锭子产生弱捻纱的机会增大;出现这种情况时,一般应收紧张力架,而当张力架调整到最紧时,锭带运行处于“死锭带”状况,产生弱捻纱的机会大增。

用手拉两锭间的锭带,张力架能向前摆动;用手指下压重锤时,张力架能向后摆动且略拉伸锭带为佳;否则,则为“死锭带”。出现这种情况,一是要对张力架进行检修;二是要对破损和严重伸长的锭带进行更换。

5 结语

5.1 纱线捻度不匀主要取决于锭速差异的大小,锭速不匀是造成纱线捻度不匀的最主要原因。纱线捻度稳定性差,不仅会造成纱线强力弱环,而且对整经、织造等后道工序的生产和最终产品的质量、风格、手感等影响很大。

5.2 影响锭速的因素,一是来自锭子机械性能的差异,如锭子的制造质量、使用年限,日常对锭子的检查、整形等;二是来自于相关的传动部件,如锭带、张力盘和滚盘等。

5.3 锭速差异在生产过程中是客观存在的,虽然无法消除,但是可以采取以下措施将其控制在正常范围之内。

a) 根据锭子的使用时间,做好锭子的分批次管理工作。

b) 做好锭子的加油和清洁,锭杆和锭盘上的回丝要结合落纱清除干净;锭盘内腔的积花杂物要结合平、揩车清除干净。

c) 安排工作人员定期检测每枚锭子的锭速;机台保全保养时要检查锭带张力,并把锭带张力调整在最适宜的范围内;加强卷绕部件的维修,保证机械状态正常,把破损锭带、“死锭带”,锭带跑偏、打扭,锭带落挂张力盘或护钩,锭带相互摩擦或摩擦其他机件等问题彻底解决,保证锭子在高速状态下稳定运行。

事实证明,只有做好以上几个方面的工作,并在细纱锭子的使用维护和精细化管理方面不断完善和改进,才能稳定细纱锭速,降低纱线捻度不匀,纺出更加优质的纱线,使产品质量提升到一个新高度。

[1] 秦贞俊.环锭细纱机的技术进步[J].纺织器材,2005,32(5):48-53.

[2] 曹建平,缪定蜀.提高集体落纱细纱长车效能的技术探讨[J].棉纺织技术,2015,43(3):3-4.

[3] 于秀荣.机械捻度纱疵的原因分析及防控措施[J].棉纺织技术,2012,40(4):26.

[4] 翁明,刘刚.略谈高速节油锭子[J].纺织器材,2014,41(2):11-13.

[5] 翁明,张新文.集体落纱快装纱管用铝杆锭子设计[J].纺织器材,2013,40(2):7-9.

[6] 焦贤炜.锭子集中供油免清洗初探[J].纺织器材,2012,39(4):19-21.