潜水永磁辅助同步磁阻电机转子电磁方案设计*

2021-10-26徐翌翔鲍晓华许东滢朱庆龙

徐翌翔,鲍晓华,2,许东滢,朱庆龙

(1.合肥工业大学 电气与自动化工程学院,安徽 合肥 230009;2.合肥工业大学智能制造技术研究院,安徽 合肥 230009;3.大型潜水电泵及装备安徽省重点实验室,安徽 合肥 231131)

0 引 言

潜水电泵广泛应用于国家安全防治水工程领域,主要包括“机”与“泵”2部分,由潜水电机与潜水泵组成[1]。作为潜水电泵系统的核心部件,目前广泛使用的潜水电机类型主要以直接接电网运行的三相感应电机为主。感应电机应用时间长、范围广,据相关统计,电力系统中60%的负载与感应电机相关[2]。随着最新电动机能效等级强制性国家标准的提出和施行[3],进一步提高电机效率势在必行。在IEC标准中,认为三相感应电机达到IE4标准或者IE5标准是一件非常困难甚至不可能的工作[4]。上海电机系统节能工程技术研究中心有限公司、云南铜业压铸科技有限公司、安徽皖南电机股份有限公司等联合攻关,成功制作出一批满足IE5标准的三相感应电机,但是工艺难度较高,并且消耗的材料大大增加[5]。永磁辅助同步磁阻电机(PMASRM)是近年来逐渐受到关注的一种新型的电机[6]。其定子铁心结构及绕组形式和感应电机高度相似,绝大多数场合可以通用,但是转子侧没有导条,比感应电机少了铝(铜)耗,理论上具有更高的效率,普遍被认为是一种对标IE5等级的电机[7-8]。将PMASRM应用于潜水电机领域,一方面可以提高电机本身的效率,另一方面也可以通过变频调速运行的方式,改变潜水电泵的性能曲线,大大提高潜水电泵系统效率[9-10]。

本文针对一款55 kW的充水式潜水感应电机,在保留定子与绕组不变的前提下,重新对转子进行电磁设计,将其改造成潜水PMASRM,研究了转子磁障的层数、结构和永磁体方案对电机性能的影响。有限元仿真结果表明,改造后的潜水电机具有更高的效率和功率因数。

1 潜水电机模型及参数

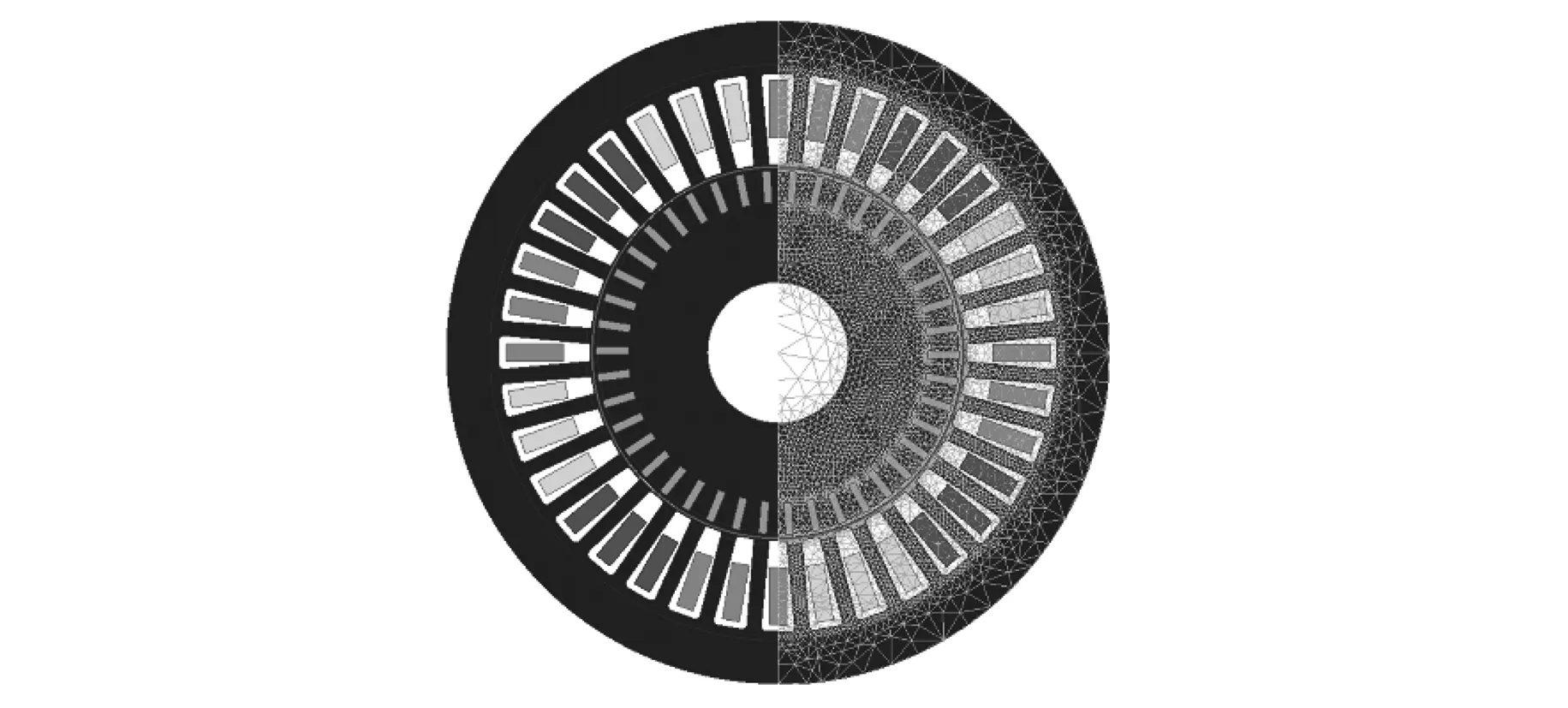

本文研究的某55 kW定子36槽4极充水式潜水感应电机在有限元中的仿真模型及网格剖分如图1所示,基本参数如表1所示。充水式潜水电机定子绕组为单层同心式,采用特制的耐水型电磁线,线径为3.55 mm,绝缘厚度为1 mm,并绕根数为1。较大的绝缘厚度使定子槽内含铜量偏低,良好的散热条件使定子电密取值较高。

图1 潜水感应电机仿真模型及网格剖分

表1 电机基本参数

充水式潜水电机的水磨耗和气隙附近的结构密切相关。为了减小运行时的水磨耗,充水式潜水电机定转子通常做成闭口槽。而对于PMASRM来说,定子采用闭口槽可以降低电机转矩脉动,转子外圆存在增强机械强度的切向磁肋,实际上也类似于闭口槽,因此非常适合充水式潜水电机的应用需求。

2 PMASRM原理

采用永磁同步电机(PMSM)分析逻辑定义转子d、q轴,典型的PMASRM转子结构如图2所示。

图2 PMASRM转子结构

在稳态时,PMASRM电磁转矩式为

Tem=p(ψdiq-ψqid)=

p[ψpmiq+(Ld-Lq)idiq]=

pψpmiq+p(Ld-Lq)idiq=

(1)

式中:ψpm为永磁磁链;ψd、ψq分别为d轴和q轴磁链;Ld、Lq分别为d轴和q轴电感;id、iq分别为d轴和q轴电流;Rs为定子绕组电阻;ωe为电同步角速度;is为定子电流,与定子合成磁动势对应;β为定子电流空间矢量与转子d轴的夹角,也称为电流角。

PMASRM转矩构成包含了2部分:(1)与永磁磁链ψpm有关的永磁转矩;(2)与d、q轴电感差(Ld-Lq)有关的磁阻转矩。

PMASRM的永磁体主要起助磁作用,通常以铁氧体为主,剩磁比使用稀土永磁体的PMSM低很多,永磁转矩占整个转矩比例的较小,电磁转矩主要以磁阻转矩为主。电机d、q轴电感又可以以磁阻的形式表示为

(2)

式中:Rmd和Rmq分别为电机d轴等效磁路总磁阻和q轴等效磁路总磁阻;kw为绕组系数;N为每相串联匝数。

电机d、q轴磁路的磁阻直接影响着电机的磁阻转矩,而磁阻又与磁路各部分的尺寸和铁心的饱和程度有关。由于转子磁障数多、结构复杂,转子结构对电机性能影响较大。

3 转子电磁设计

对于充水式潜水电机,气隙长度不仅仅影响电机的电磁性能,也会影响电机的水磨耗。气隙长度越大,水磨耗越低,电机的效率则可能越高[11]。电机的气隙长度保持不变,依然和原先的潜水感应电机一样选择1 mm。磁肋宽度均为2 mm,永磁体类型为铁氧体永磁体,牌号为TDK的FB6H。

常见的具有多层磁障的转子结构类型有“V”型、“C”型和“U”型等[12-13],其中“V”型和在此基础上改良的结构通常应用于稀土PMSM中,“C”型结构常见于同步磁阻电机中,“U”型结构由于中间磁障的形状为矩形,便于放入永磁体助磁,经常应用于PMASRM中。因此本文选择“U”型磁障结构并在此基础上进行优化和设计。具有多层磁障结构的转子磁路非常复杂,应用磁路法分析计算的传统设计方法十分困难,所以直接采用有限元法进行仿真设计。在设计阶段有限元仿真时均采用理想相电流,有效值为120 A,控制策略为最大转矩电流比控制。

3.1 磁障层数选择

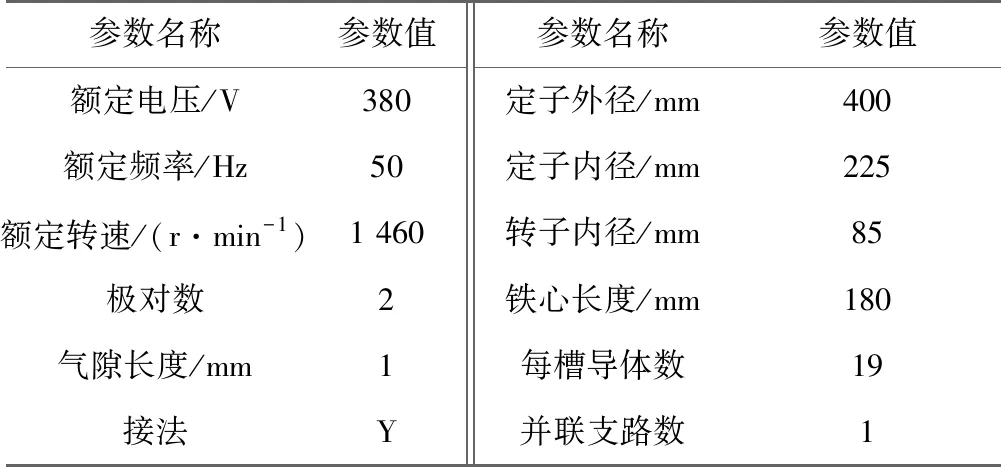

在文献[14]中,针对PMASRM磁障层数对电机性能的影响做了大量仿真和试验研究,得出在相同电枢电流下,磁障层数≥3,电机d、q轴电感差异基本不变,而磁障数越多转子结构强度则会下降,所以3层磁障和4层磁障的PMASRM最为常见。转子磁障末端类似于闭口槽会对气隙磁场的谐波成分产生影响,磁障数决定了磁障末端的数量,进而会影响气隙磁场导致电机转矩脉动。图3显示了采用3层磁障和4层磁障时的转矩曲线,可以看出选择3层磁障时的转矩脉动远大于4层磁障,因此对于本文36槽4极的定子,选择4层磁障更为合适。

图3 磁障数为3和4时的转矩曲线

3.2 磁障结构设计

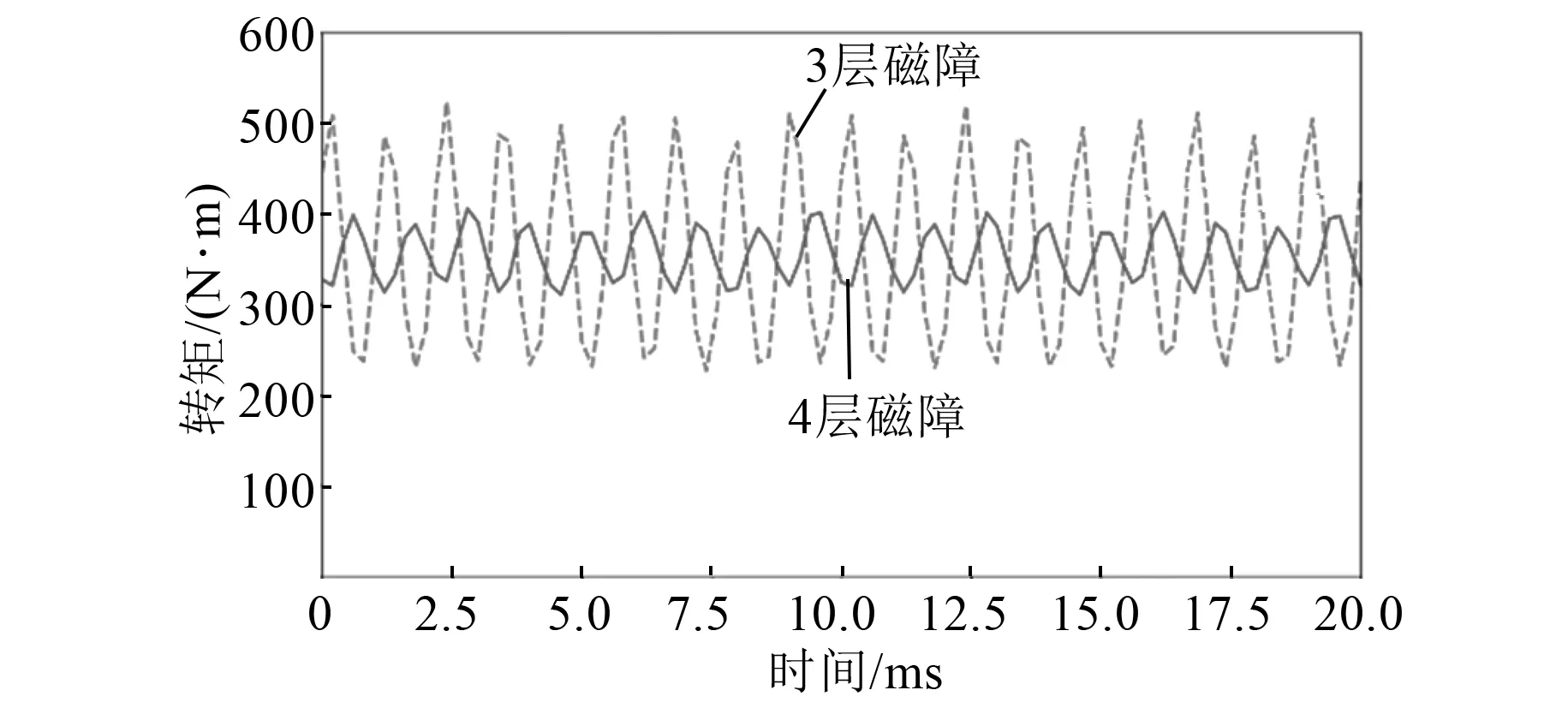

磁障和导磁块的厚度对d、q轴电感影响较大,中间磁障的尺寸也决定了能够放入永磁体的尺寸。决定磁障和导磁块尺寸和位置的参数较多,设计自由度高,为了快速建立转子的结构,采用均匀分布磁障的形式,选择的设计参数如图4所示,并利用d轴绝缘率的概念[15]对磁障和导磁块的厚度进行设计。

图4 磁障设计参数示意图

d轴绝缘率定义为沿d轴方向磁障总厚度,也为永磁体的总厚度,和d轴导磁块总厚度之比。x为每层磁障的厚度,y为每层导磁块的厚度,则d轴绝缘率为

(3)

并有以下的尺寸约束关系:

4x+5y=69 mm

(4)

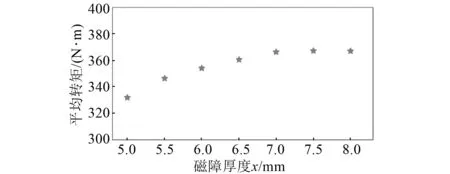

绝缘率过低意味着d轴磁障厚度不足,磁阻较小,助磁的永磁体总厚度较低致使永磁体工作点下降,提供的磁通减少,并且有可能导致永磁体出现不可逆退磁。绝缘率过高则会导致q轴导磁块的空间被挤占,饱和程度上升,凸极比降低,减少磁阻转矩。在有限元软件中对x取5~8 mm范围,间隔0.5 mm进行仿真分析,即绝缘率kwd在0.41~0.86之间,平均输出转矩结果如图5所示。

图5 不同磁障厚度下的平均输出转矩

当磁障厚度较低时,增大磁障厚度,可以显著地提高平均输出转矩。但是每层磁障厚度达到7 mm以后时,提高磁障的厚度难以再使转矩显著提高,甚至导致有所下降。尽管此时永磁体的用量仍在提高,但是电机的磁阻转矩分量在减少,再增加永磁体的用量并不是合理的方式,选择每层磁障的厚度为7 mm,则磁障的总厚度为28 mm,此时的平均输出转矩为366.5 N·m。

3.3 永磁体方案设计

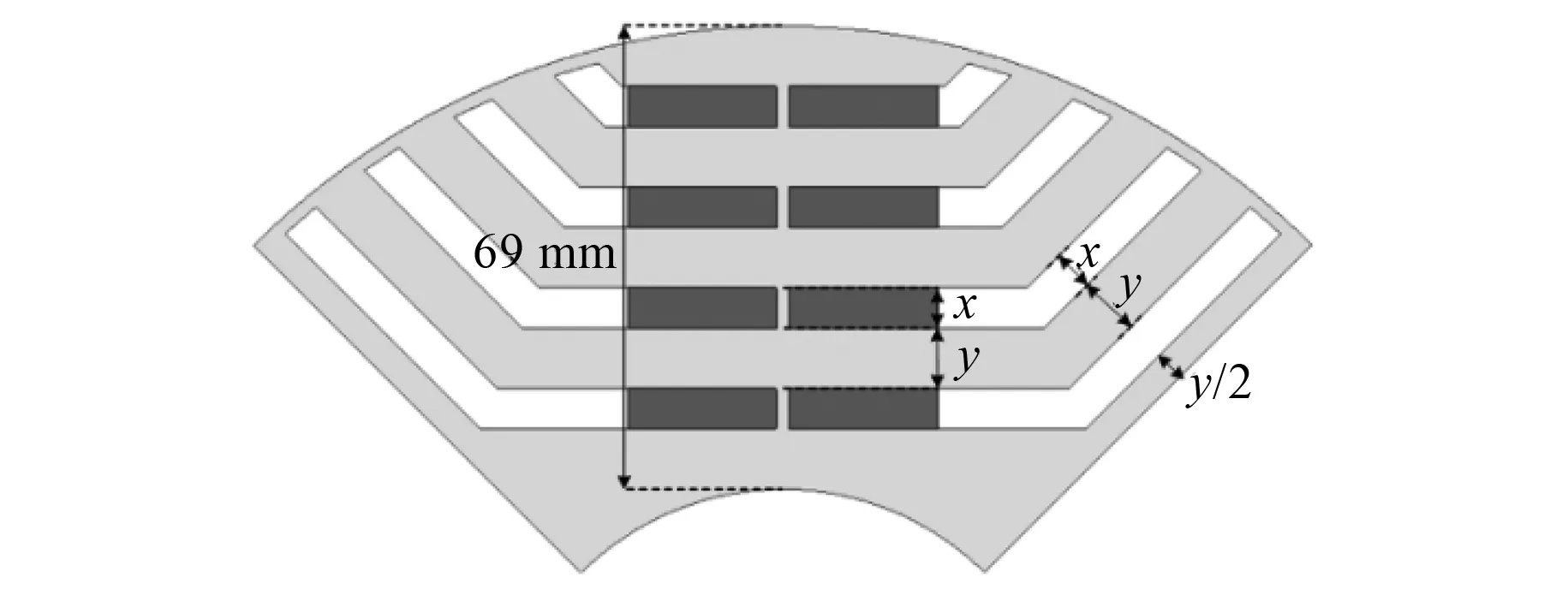

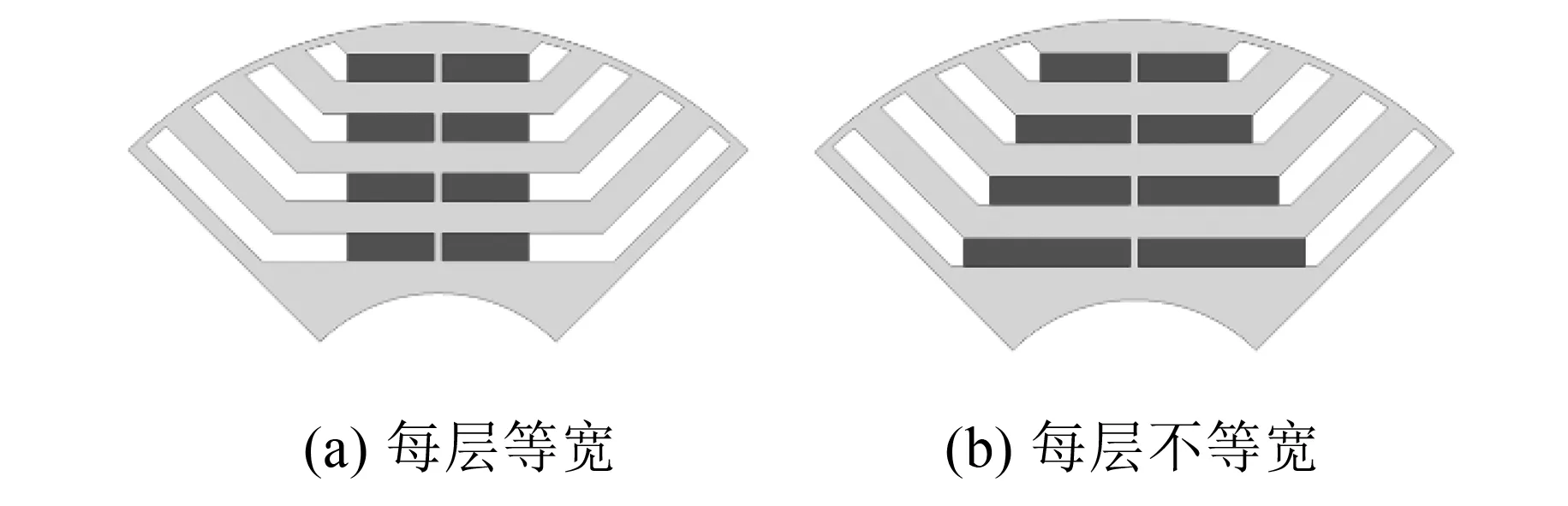

在PMASRM中,磁障空间内均可以放入助磁的永磁体。常见的形式为在中间磁障内放入永磁体,少部分设计将两侧磁障内也放入永磁体,也有部分PMASRM最外层磁障尺寸较小,无径向磁肋,磁障空置不放入永磁体。

在中间磁障均放入永磁体时,有每层放入相同宽度永磁体和不同宽度永磁体的选择。放入相同宽度永磁体时,永磁体宽度主要取决于最外侧中间磁障的宽度。放入不等宽度永磁体时,每层永磁体宽度选择较为灵活,最大可以为每层中间磁障的宽度。2种情况如图6所示。

图6 永磁体方案

前述均建立在等宽永磁体的情况下,当每层永磁体宽度不等时,选择最大尺寸的永磁体,即等于中间磁障的宽度和厚度,有限元仿真结果如图7所示。

图7 2种永磁体设计方案的有限元仿真结果

每层不等宽度方案的永磁体用量更多,平均输出转矩提高是显而易见的结果。但是在相同电流下转矩提升的百分数为6.17%,而永磁体的用量却增加了42.0%。单位电流输出转矩增加意味着在恒功率或者恒转矩输出时可以有更高的效率,永磁体用量增加则使总成本上升,具体设计方案需要根据实际情况取舍,本文使用每层等宽永磁体的方案。

3.4 转矩脉动优化

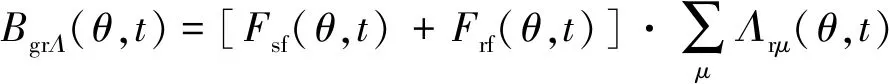

对于铁氧体助磁的充水式潜水PMASRM,绕组不通电时气隙里的剩磁较少,并且定子采用闭口槽设计,齿槽转矩较小,引起的转矩脉动可以忽略。转矩脉动的主要类型为磁阻转矩脉动。转子上多层空气磁障末端的存在会产生转子磁导谐波,与气隙基波磁动势相互作用则会在气隙中产生一系列磁场谐波:

(5)

式中:Fsf(θ,t)为定子绕组基波磁动势;Frf(θ,t)为转子侧基波磁动势,由助磁的永磁体提供;Λrμ(θ,t)为转子磁导谐波,取决于转子磁障结构。

受转子磁导影响产生的气隙磁场谐波如果与定子绕组磁动势产生的幅值较大的气隙磁场谐波具有相同的极对数,则会导致较大的转矩脉动。通过优化磁障末端的结构和位置,可以削弱转子磁导导致的气隙磁场谐波的影响,从而降低转矩脉动。

选取如图8所示的结构参数变量,在有限元软件Ansys Maxwell里采用自适应单目标优化算法进行优化设计,其主要由3个部分组成:最优空间填充试验设计、Kriging响应面模型和混合整数序列二次规划法。对变量的取值范围进行一定限制,优化问题可以表示为

图8 转矩脉动优化选取的结构参数变量

minimize{Kr}

s.t.40°≤α1≤60°,

40°≤αi≤50°,(i=2,3,4)

2.0 mm≤wi≤8 mm,(i=1,2,3,4)

(6)

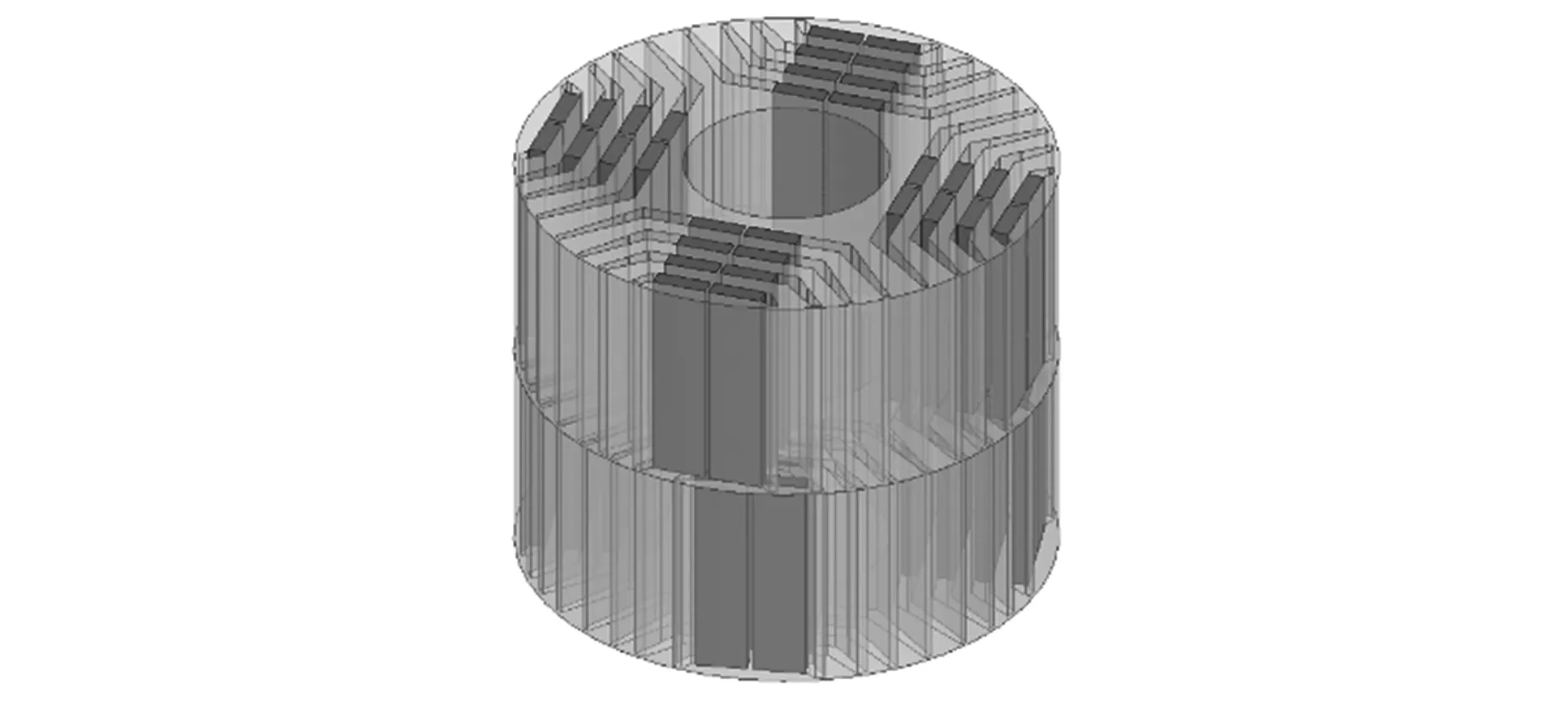

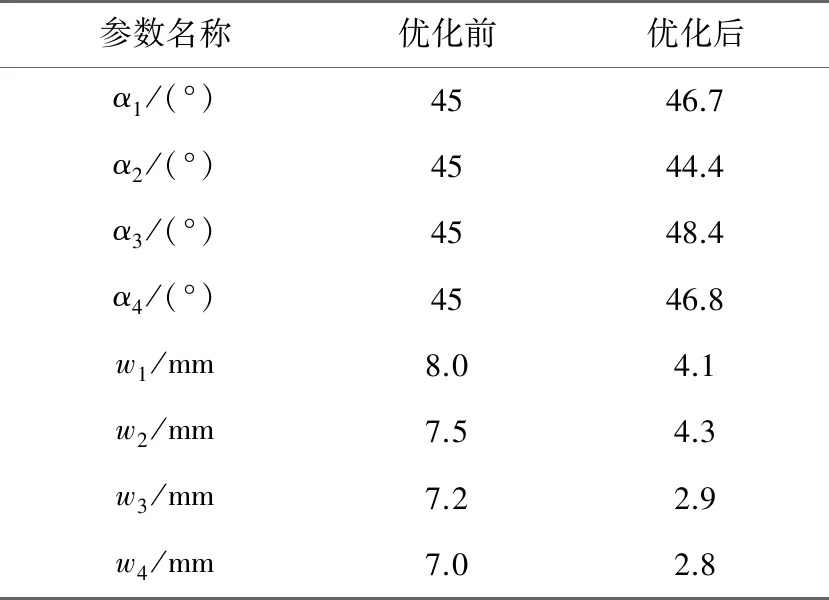

其中Kr为转矩脉动系数。最多进行200次仿真计算,当超出最大的仿真次数限制后,取结果最优的变量组合。同时,采取转子轴向分段的方法,分成上下2段,角度错开一个定子齿距,其结构如图9所示。转矩仿真结果如图10所示,优化前后参数见表2,转矩脉动系数Kr定义为转矩曲线上最大值和最小值的差除以最大值和最小值的和[16]。

图9 转子轴向分断错开

图10 优化前后转矩曲线

表2 优化前后变量取值

优化前转矩脉动为14.2%,优化后转矩脉动为4.97%。由于两侧磁障的宽度减小,磁障末端处的漏磁增加,电机的平均输出转矩也略有下降。

3.5 永磁体退磁分析

铁氧体的矫顽力温度系数为正,在低温下矫顽力降低,如果外加磁场过大可能会发生不可逆退磁。水泵类负载转矩与转速成二次方关系,工作时负载发生突变的可能性较低,所以在相电流为120 A rms的情况下对永磁体进行退磁校核。

为了防止电机出现局部不可逆退磁,如图11所示,在每块永磁体上选取一个微小的剖面,分析该剖面的平均磁场强度大小在一个电周期内随时间变化的关系。最外层的永磁直接受到d轴电枢反应的影响,因此在永磁体上选择多个剖面进行分析。

图11 退磁分析选择剖面

外加的磁场强度幅值在一个电周期内随时间变化曲线如图12所示。在-60 ℃的极端情况下时FB6H铁氧体的内禀矫顽力仍可以达到250 kA/m,而所有分析的剖面在一个周期出现的最大的外加磁场强度大小约为180 kA/m,因为距离退磁曲线的拐点仍有较大裕度,所以认为不会发生不可逆的退磁现象。

图12 磁场强度幅值随时间变化曲线

4 电机性能对比

改造后的潜水PMASRM与感应电机转速接近,则在输出额定功率的情况下比较两者的主要电磁参数和性能。充水式潜水电机的工作条件使其效率比一般电机偏低,对水磨耗等特有的损耗取电机总输出功率的2.5%。则改造前后利用有限元仿真的电机主要电磁参数和性能如表3所示。

表3 主要电磁参数和性能对比

助磁的铁氧体永磁体剩磁较低,能够提供的总磁通有限,并且本文中的电机切向和径向磁肋宽度较大,为了达到深度饱和状态需要定子侧提供较多的磁化电流,从而影响电机的功率因数,使用铁氧体助磁后功率因数的提升并不像稀土PMSM可以达到一个极高的水平。即使如此,潜水PMASRM仍然具有更高的功率因数和效率,并且在半载的情况下依然可以有较高效率。两者的定子电密和线负荷的乘积,即热负荷大小非常接近,但是PMASRM转子侧没有导条,因此转子侧没有主要的发热源,实际上的发热和散热情况也要优于潜水感应电机。

5 结 语

本文针对传统潜水感应电机,研究了通过重新设计转子电磁方案将其改造成潜水PMASRM的可行性。以一台55 kW充水式潜水电机为例,研究了转子磁障设计、永磁体方案,针对转矩脉动进行优化,并对永磁体进行了退磁校核。有限元仿真结果表明,潜水PMASRM比潜水感应电机功率因数和效率更高。此外,因为2种电机共用定子铁心和绕组,对于感应电机是较优的方案,但是对于PMASRM并非是最佳设计,所以潜水PMASRM仍有性能提升的余地。