自扇冷式牵引电机风扇性能优化

2021-10-26郑国丽何维林

郑国丽,申 政,崔 可,何维林

(中车株洲电机有限公司,湖南 株洲 412001)

0 引 言

自扇冷式牵引电机不需要额外的动力装置,将定子、转子所处的内部空间作为封闭结构,使用电机直驱的外部风扇提供冷却介质对电机进行冷却。电机内部全封闭可避免外界环境(包括灰尘、空气中的污染物以及雨水等)的影响,降低电机维护频率和维护成本。该冷却方式常用于对防护等级要求较高的永磁电机[1-3]。全封闭自扇冷式牵引电机风扇性能直接影响电机的冷却效果、噪声以及效率等技术指标。因此,风扇性能优化设计对提升此类电机的性能尤为关键。

国内外很多学者对风扇的流动特性和气动噪声进行了较为全面和深入的研究。Ramakrishna等[4]采用数值模拟与试验方法分别研究了前向、径向与后向叶轮的性能与噪声。汤黎明[5]对工程机械冷却风扇的流动特性与气动噪声进行了研究,结果表明针对风扇装置整体进行结构改动有较好的降噪效果。Sorguven等[6]采用神经网络方法,以在满足额定压升的条件下风扇噪声最小为目标,对风扇叶片进行了优化,并通过试验验证了优化的有效性。周洪发[7]通过对系列电机风扇特性的分析,设计了超高效率三相异步电动机专用风扇。朱传敏等[8]基于计算流体力学(CFD)方法,对风扇进行了流场分析,研究了风扇结构对风扇性能的影响。综观上述研究可知,风扇优化可提高电机效率、降低电机噪声。

本文以某自扇冷式牵引电机风扇为例,对风扇的风量、效率以及气动噪声等性能参数进行分析,通过改进风扇结构提高风扇性能,为风扇的优化设计提供理论参考。

1 优化前风扇参数

全封闭自扇冷式牵引电机风扇的设计需求包括:提供电机冷却所需的风量;通风损耗小,效率高;气动噪声低;成本低,工艺性好。

在电机冷却系统设计过程中,设计人员倾向于补偿设计中的不确定性,实现方式是增加风扇的容量。为了满足大风量,往往风扇尺寸设计偏大,忽略了通风系统与风扇的优化,风扇不在最佳效率点运行,容易导致风扇噪声大、成本高等。为此,本文以某自扇冷式牵引电机为例,对电机的外流场进行数值模拟,分析电机外风扇的冷却风量、通风损耗、气动噪声等参数。

电机外风路结构如图1所示。冷却介质在外风扇的驱动下,流经电机冷却风道对电机进行冷却。

图1 外风路结构示意图

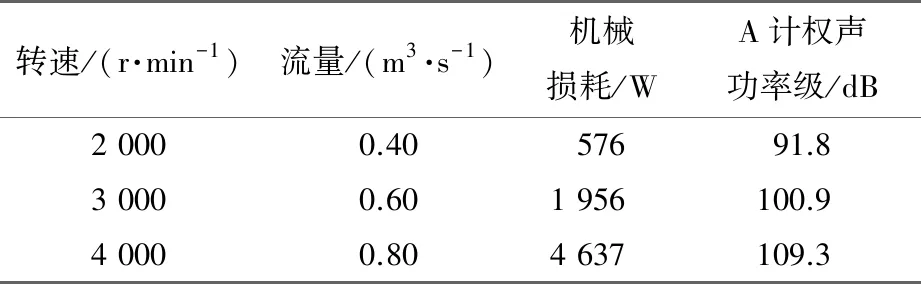

表1列出了优化前风扇结构参数。风扇需要满足双向旋转的要求,因此采用径向离心风扇。表2列出了不同转速运行时优化前风扇产生的流量、机械损耗与气动噪声的试验值。由表2数据可以得出,随着转速的增加,流量与转速成正比增加,损耗与转速的立方成正比增加,转速越高,噪声值越大。当转速达到4 000 r/min时,机械损耗4 637 W,A计权声功率级109.3 dB。高转速下风扇的性能直接影响了电机的效率和噪声水平。因此,本文将通过改进风扇结构来提升高转速下风扇效率,降低风扇产生的气动噪声。

表1 优化前风扇结构参数

表2 优化前风扇性能参数

2 优化前风扇流场分析

风扇选型要兼顾流量、气流速度、压力、气流特性和系统布局等,系统的阻力特性是风扇选型的关键[9-10]。冷却介质通过冷却系统时,压力损失包括沿程损失和局部损失。为了分析外风路通风系统的阻力,本文基于计算流体力学原理,对电机外流场进行数值模拟,分析外风扇流道的压力损失与速度流线。

图2为优化前风扇叶片间流体域的压力分布,图3为优化前风扇叶片间流体域的截面流线图。通过计算结果可以得出,优化前风扇采用锥形前盘,气流进入叶片急剧转弯后与前盘分离,形成涡流区,增加了通风系统损失。图4为优化前风扇速度矢量图。从图4可以看出,气流出口面积大,出口平均速度低,受旋转方向影响,高速区集中在叶片一侧,截面速度不均匀程度高。

图2 优化前风扇叶片间流体域的压力分布

图3 优化前风扇叶片间流体域的截面流线图

图4 优化前风扇速度矢量图(2 000 r/min)

3 风扇结构优化

牵引电机的运行特点要求风扇正反转冷却效果一致,因此风扇只能采用径向离心直叶片风扇,风扇叶片出口角为90°。径向离心风扇结构的优化方向有以下3个方面。

(1)风扇叶片内外径与宽度。根据电机所需的冷却风量确定叶片内外径、叶片宽度。

冷却风量可根据风扇的外特性和通风系统的风阻特性采用求解法获得。

对于径向叶片的离心式风扇,风扇特性曲线可用下列简化式表达[11]:

(1)

式中:P为压力;P0为离心式风扇在空载运行时所产生的静压力;qv为体积流量;qvm为无外部风阻时经过风扇的最大风量。

通风系统的阻力特性可表示为

(2)

式中:Z为系统风阻。

(2)叶片数目。叶片数过少,流道面积增加,容易引起气流分离。叶片数过多,将增加风道的摩擦损失,这种损失不但会降低风扇的实际压力,而且会增加能耗。因此,离心式风扇叶片数目的选择一般考虑叶片间流道的长度和宽度具有适当的比例,以减少损耗。为了保证风扇有足够的刚度,在平均直径处叶片之间的距离应小于或等于叶片的高度,即叶片数:

(3)

式中:N为叶片数目;D1为风扇内径;D2为风扇外径。

(3)叶片形状。从机械损耗角度考虑,风扇工作时流体和流道壁面发生摩擦、流道几何形状改变使流速变化而产生涡流,偏离设计工况时产生的冲击等,是风扇机械损耗的来源。减少回流区,可以降低涡流产生的摩擦损耗。

从气动噪声考虑,风扇高速旋转时,空气质点受到叶片周期力的作用,产生压力脉动,就产生了旋转噪声[12-14]。对于全封闭自扇冷式牵引电机而言,电机噪声源的主要成分来自外风扇的气动噪声。将通道尽量做成流线形,避免急剧转向和截面突变,降低风阻,是降低气动噪声的一种有效措施。

因此,为了避免风扇入口出现急变流场,减少气流的转弯损失,优化后风扇前盘倾角增大,风扇后盘的弧线尽量平缓,空气流通面积逐渐缩小,空气加速流通,减少气体分离。

由于靠近叶片前盘的气流速度大于后盘,为了减少气流的冲击损失,叶片采用斜切结构。

优化后风扇的结构参数如表3所示。优化后风扇结构示意图如图5所示。

表3 优化后风扇结构参数

图5 优化后风扇结构示意图

4 优化后风扇性能分析

图6为优化后风扇所在旋转域的压力分布,图7为优化后风扇叶片间流体域的截面流线图,图8为优化后风扇速度矢量图。

图6 优化后风扇叶片间流体域的压力分布

图7 优化后风扇叶片间流体域的截面流线图

图8 优化后风扇速度矢量图(2 000 r/min)

风扇优化前后对比,优化前外风路风阻为2 932 kg/m7,优化后外风路风阻降低为1 988 kg/m7。优化后气流进入叶片平稳过渡,使流动均匀性升高,风阻降低。可见为了避免风扇内的二次回流,风扇进出口的流道应尽可能避免急剧转弯,否则系统的非均匀流动将导致系统阻力高于预期。优化后叶片数增加,叶片间高速气流的填充率增加,速度分布均匀性升高。

表4为优化风扇后电机在不同转速下运行时试验测量的风扇性能参数。对比优化前数据,可见损耗和噪声均明显降低。

表4 优化后风扇性能参数

5 结 语

本文以某自扇冷式牵引电机风扇为研究对象,基于计算流体力学原理对电机外流场进行分析,通过风扇结构优化,风扇性能得以提高。

试验验证表明在4 000 r/min的高转速运行时,与优化前相比,优化后风扇机械损耗降低了1 241 W,产生的气动噪声降低了5.1 dB。可见通过风扇的优化不仅可以提高电机的运行效率,而且能够降低电机的气动噪声。