微区X 射线荧光光谱喷墨打印电路无损分析

2021-10-23李士林龙晋桓吴飞斌张超才

李士林,韩 军,龙晋桓,吴飞斌,张超才

(1.中国科学院福建物质结构研究所 泉州装备制造研究所,福建 晋江 362200;2.厦门理工学院电气工程与自动化学院,福建 厦门 361024)

0 引 言

随着科技与经济的快速发展,电子设备已经成为生活中不可或缺的一部分,电子设备的更新换代向着绿色、节能、高效、柔性化方向发展。金属喷墨电子印刷术是利用传统喷墨印刷技术,将具有导电功能的金属墨水印刷在柔性基质上来制作电子器件或电路,其具有节约资源、成本低、大面积、柔性化、环境友好、绿色制造等鲜明特点[1],目前的喷墨打印产品虽然有太阳电池金属化栅[2]、柔性透明网格电极[3]、RFID 标签[4]等,但喷墨打印产品的制备技术尚不成熟,多数尚停留在实验室阶段。喷墨打印产品存在的导线高宽比低、均匀性差、线路表面和边缘的粗糙度等问题,导致打印电路导电性差,严重影响其质量、性能和稳定性,限制了其在工业各领域深入应用和推广。

高精度电子产品的印刷品质评价指标有导线质地均匀性、导线形状设计与实际打印一致性、阻抗稳定性等[5]。目前喷墨打印导线的质量评价方法包括导电性能检测[6-7]和外观质量检测。其中导电性能检测只能对导线的整体导电性能进行检测,无法对其外观及内部缺陷进行检测;而外观质量检测的方法有传统的人工检测法以及机器视觉检测法,它们只能从表面检测导线是否存在短路、毛刺等线路常规缺陷[8],无法对导线不平整、内部疏松及气泡等缺陷进行检测。当前这些检测方法都有相应局限性,现缺乏对于喷墨打印导线表面及内部的均匀性、线高线宽等方面的综合质量评价方法。微区X 射线荧光光谱法能够对待测样品进行微区扫描,得到其元素分布及元素分布的均匀性,具有快速、无损、简便、多元素、精度高等优点,是实现对喷墨打印导线质量评价的一种潜在可靠手段。当前国内开展了不少微区X 射线荧光检测应用研究,如李坊佐等利用X 射线微区扫描检测矿石的元素分布[9],孙天希等利用微区扫描对胶囊无损检测分析[10]等。X 射线荧光光谱法在材料领域[11]也有着广泛的应用和探究。

微区X 射线荧光光谱检测相比于常规的XRF检测具有传输能量范围大、衰减能量小及检测精度高等特点,能够检测微小结构内的元素分布及含量,还具有一定深度方向的检测能力。本文通过微区X 射线荧光光谱仪对喷墨打印电路微区扫描,获得扫描区域的元素分布及元素分布的均匀性,通过光谱共聚焦线扫描得到导线宽与高。

1 基本原理

X 射线荧光光谱(XRF)的理论基础是莫斯莱(Moseley)定律:

式中:λ——波长;

Z——原子序数;

υ——频率;

K与S——常数。

Moseley 定律揭示了元素特征X 射线的频率与原子序数的二次幂成线性关系,且特征X 射线的强度与元素的含量正相关。

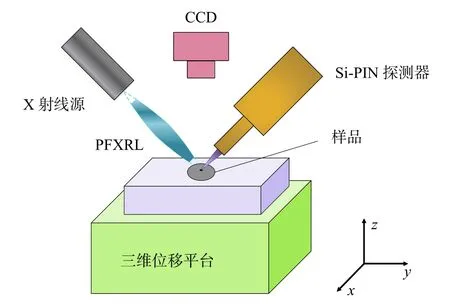

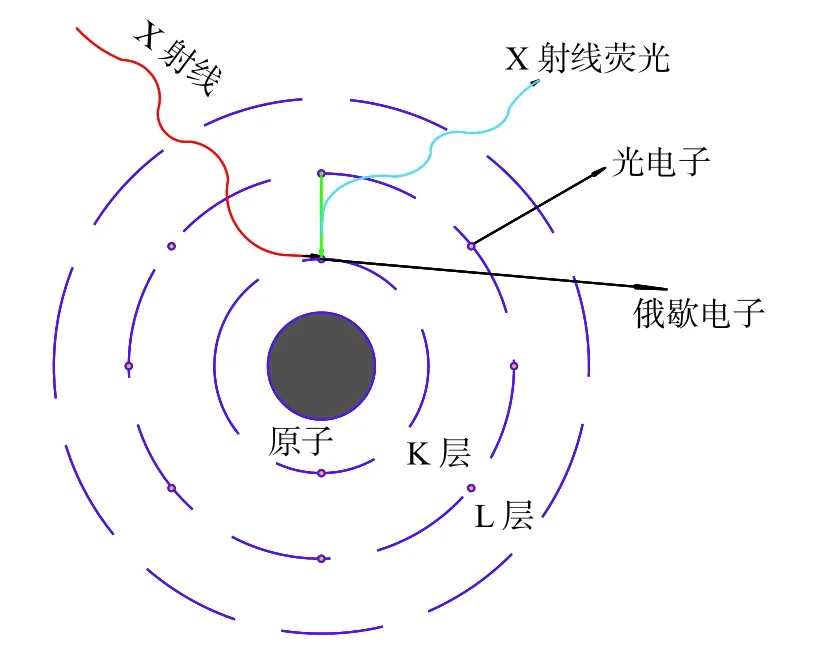

微区X 射线荧光光谱仪示意图如图1 所示,在X 射线源内部,高压电场在真空环境中提高电子的动能并轰击靶材,动能转化成辐射能,产生高能量射线(一次射线);多毛细管X 射线会聚透镜(polycapillary focus of X-ray fluorescence lens,PFXRL)将一次射线聚焦成高能微焦斑X 射线;如图2 所示,当能量高于内层电子结合能的X 射线撞击样品的原子时,原子内层电子被驱逐并产生空穴,在外层电子跃迁至空穴过程中产生的能量若未被原子完全吸收并以辐射形式放出,辐射出的能量是特征的,又称为X 射线荧光或二次射线,Si-PIN 探测器采集X 射线荧光。

图1 微区X 射线荧光光谱仪示意图

图2 荧光X 射线产生过程

2 实验部分

2.1 实验仪器与校准

本文中对样品做微区扫描使用的是M4 TORNADO 型微区X 射线荧光光谱仪(布鲁克仪器)如图3 所示:Rh 靶光管,功率为4 kW,焦点大小为50 µm。

图3 M4 TORNADO 型微区X 射线荧光光谱仪

在微区扫描之前,需要对设备进行校准,首先要保证经过多毛细管X 射线会聚透镜汇聚而成的X 射线微焦斑与探测器接收面垂直中心线上的点重合;然后确定焦点与样品表面重合。

2.2 样品与采集

实验样品为上海幂方电子科技有限公司提供,其是利用纳米金属银溶液通过压电式喷墨打印技术工艺制备的柔性电路板,如图4 所示;X 射线源采用管电压为20 kV,电流为500 µA,多毛细管X 射线会聚透镜将X 射线汇聚成焦斑大小约为50 µm的高功率密度的微束;三维位移平台搭载样品进行高精度小步距位移,确保覆盖整个样品表面,如图5所示,微区扫描的面积为10 mm×15 mm,X、Y方向的移动步距均为40 µm,扫描速度为10 mm/s,采集时长为1 s。

图5 扫描路径示意图

2.3 结果与讨论

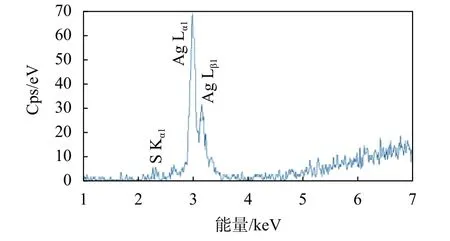

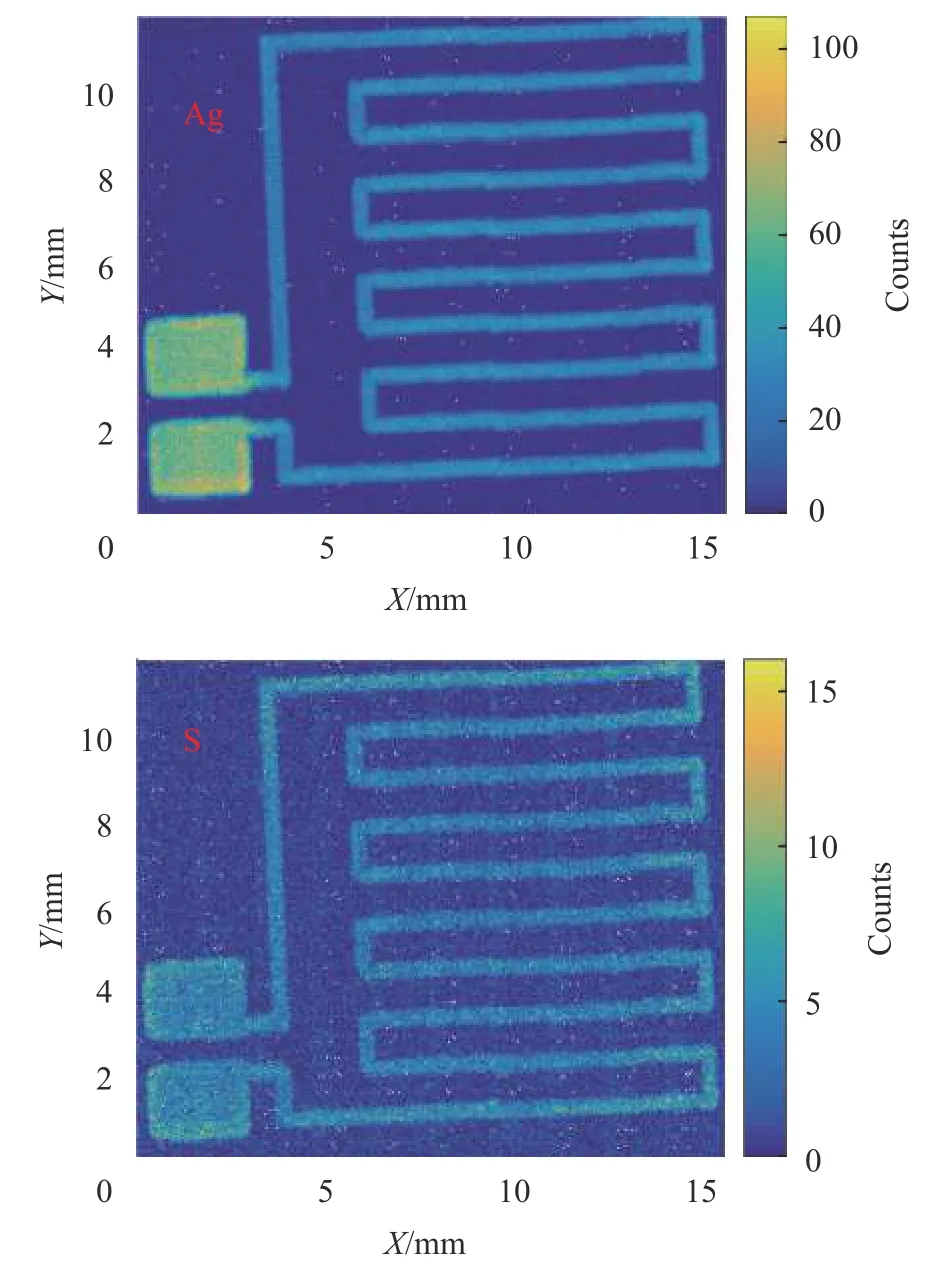

图6 是样品的X 射线荧光(XRF)光谱,荧光光谱中Ag 元素的L 系Lα1、Lβ1特征峰非常的明显,对应的荧光强度相对较大,说明样品中的Ag 元素含量占比大;S 元素的Kα1特征峰相对较小,虽然能够检测,但元素含量占比较小;因此得知样品中含有大量的Ag 元素及少量的S 元素。图7 是样品中的Ag 元素及S 元素的XRF 强度分布图,反映了样品中两种元素的二维分布情况,在该实验样品中有Ag 与S 元素,其中Ag 元素具有导电性,而S 元素是不具有导电性的。元素的导电性会直接影响到喷墨打印导线的质量:1)若元素无导电性则该喷墨打印导线功能丧失;2)不同元素的电导率不同从而导致喷墨打印导线电阻不同,进而导线通电产生更多的热量,影响PCB 的寿命;3)不同元素的抗氧化性不同,耐氧化的元素会增强产品的寿命,反之减少产品的寿命。

图6 样品导线单点采集的XRF 光谱

图7 Ag 元素及S 元素的XRF 强度分布图

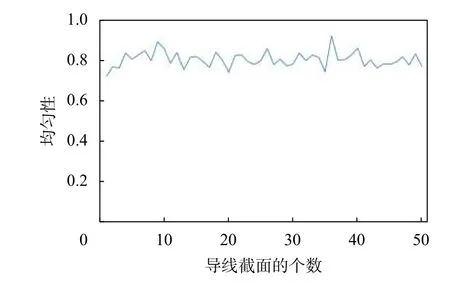

图8 为Ag 元素XRF 强度分布图中截取的一段XRF 强度图,将选取段的XRF 强度图分割成50段横截面,并根据公式:均匀性=标准差/平均值×100%计算得到选取段样本的均匀性如图9 所示,其平均均匀性为80.4%,由此可知喷打印产品Ag元素分布均匀性稍差,需优化、更改喷墨打印制作工艺的相关参数。样品元素分布不均匀会增加银导线的电阻率,也会对使用寿命、抗腐蚀性等造成一定的影响。

图8 样品部分XRF 强度分布图

图9 部分样品中Ag 元素的均匀性

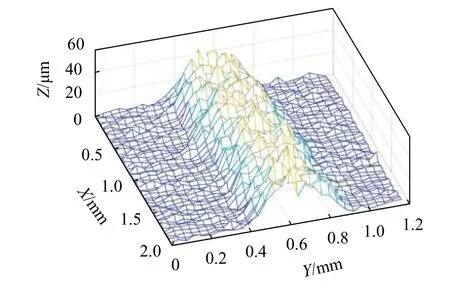

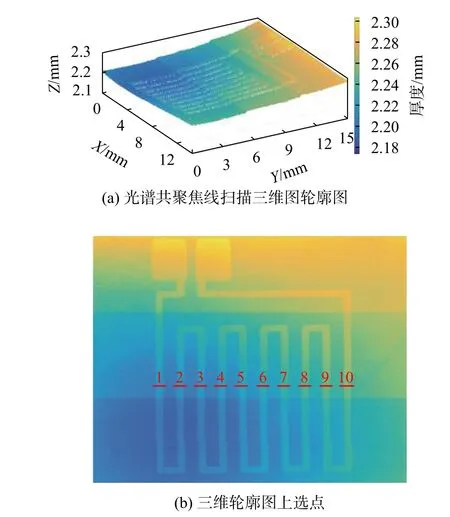

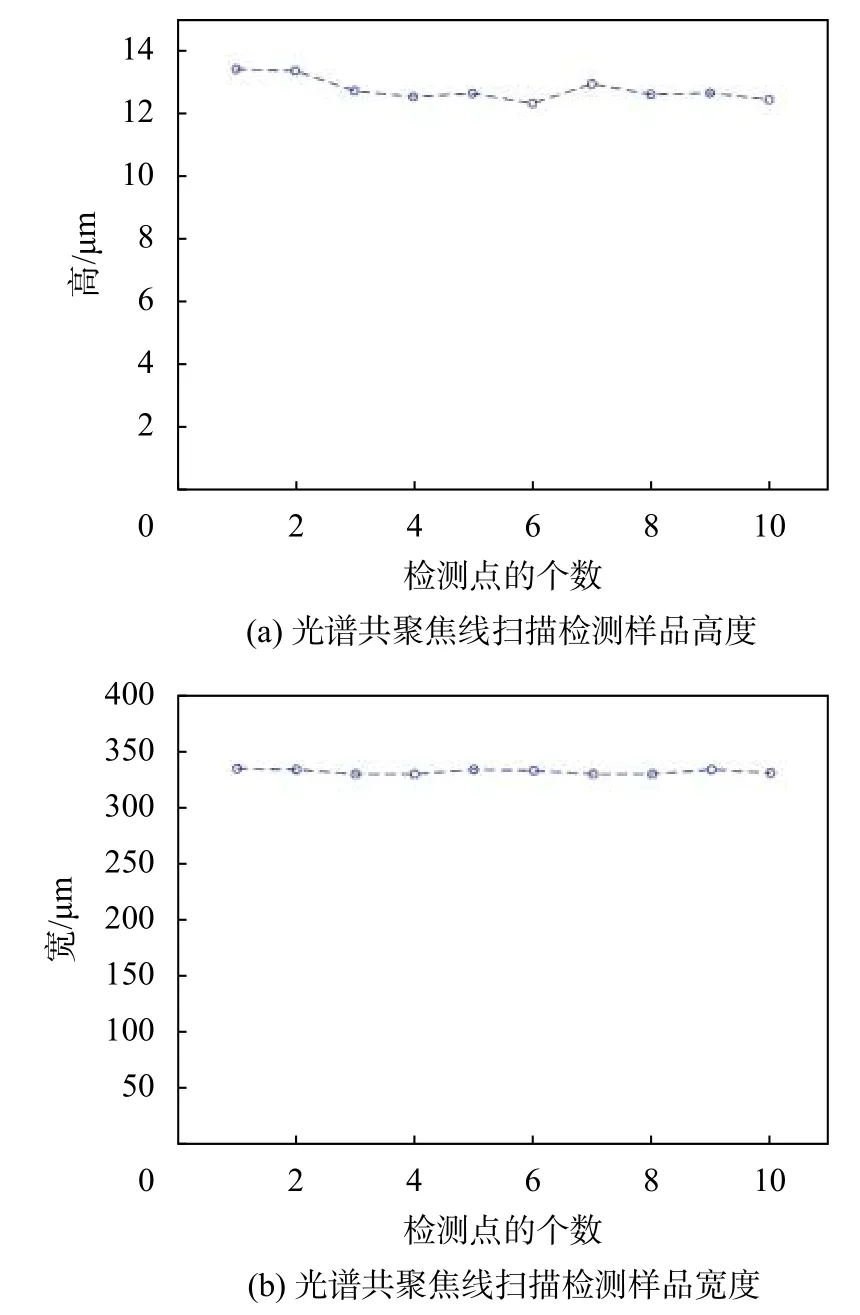

如图10(a)所示,喷墨打印导线的线宽、线高采用光谱共聚焦线扫描得到三维扫描轮廓图,图10(b)为在三维轮廓图上选取的10 个点位置。如图11 所示,光谱共聚焦线扫描通过高度变化得到高斯曲线并使用半宽高(FWHM)方法得到导线的平均宽度为332.1 µm;光谱共聚焦线扫描得到的样品导线厚度为12.77 µm。

图10 光谱共聚焦线扫描三维图轮廓图及选点

图11 光谱共聚焦线扫描法得到的宽度、高度

喷墨打印产品在制备过程中,基材材质与在线固化温度的高低是影响喷墨打印导线线宽线高的主要影响因素。在同一种基材的情况下,若在线固化温度较低,则纳米银墨水溶剂的蒸发速率较慢,液滴在惯性力的主导下扩散形成“咖啡环”效应,随着打印层数的增加,银导线将形成“拱型”结构。因此通过光谱共聚焦线扫描对样品的线宽线高检测,能对喷墨打印制备工艺进行一定的评估。

由上述可知,微区X 射线荧光光谱法对于喷墨打印样品能够快速进行无损检测,不仅能够得到样品在二维平面上的元素分布而且能够得到Ag 元素的均匀性;光谱共聚焦线扫描法,能够得到喷墨打印导线的线宽、线高。

3 结束语

本文通过微区X 射线荧光光谱法对喷墨打印电路进行快速无损检测,得到喷墨打印电路样品内含有Ag 与S 元素及喷墨打印电路的元素均匀性;喷墨打印导线的线宽与线高能够通过光谱共聚焦线扫描法得到更好的更评估导线。因此本文提出一种以微区X 射线荧光光谱法为主,以光谱共聚焦线扫描法为辅的方法,能够更好地对样品导线进行评估与检测柔性电路。

通过本文的讨论可知,微区X 射线荧光光谱法加光谱共聚焦线扫描法能够对喷墨打印样件进行全方位的检测与评估,对喷墨打印产品的质量评价、打印工艺优化和性能改进有着参考价值。