微区电沉积技术及其研究进展*

2016-11-12刘德荣胡文彬

徐 晨,刘德荣,刘 磊,胡文彬,吴 忠

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

微区电沉积技术及其研究进展*

徐 晨,刘德荣,刘 磊,胡文彬,吴 忠

(上海交通大学 金属基复合材料国家重点实验室,上海 200240)

微纳尺度的三维结构构造技术存在成本高、效率低、环境依赖性强等问题,微区电沉积技术的发展在一定程度上解决了上述问题。介绍了微区电沉积的技术原理、过程控制以及研究现状,讨论了微区电沉积研究中的参数优化、过程模拟与技术发展,并对微区电沉积技术未来的研究重点与发展趋势进行了展望。

微区电沉积;3D结构;技术概况

0 引 言

微型电子器件快速三维成型技术的发展使其应用领域得以拓宽,包括显示设备、固态照明设备、可穿戴电子产品、生物医学工程设备[1]、集成电路芯片[2]等。随着科技发展,材料三维微纳结构的加工方式变得多种多样,如LIGA技术[3]、聚焦离子束化学气象沉积技术[4]、激光辅助化学气相沉积技术[5]和紫外线立体光刻技术[6]等。但以上几种加工技术成本普遍较高,而且对制备环境要求苛刻。此外,LIGA技术工艺复杂且不易制备复杂结构;聚焦离子束化学气象沉积技术和激光辅助化学气象沉积技术等产率低下,而且沉积材料选择有限;紫外线立体光刻技术受其加工原理限制无法实现亚微米级别微细结构的制备且同样对加工材料的选择有较高的要求。近几十年来,电化学加工技术也逐渐进入了微纳加工技术的研究领域,其可加工精度高,可加工材料种类多样,包括金属、合金、导电高分子、半导体等。在电化学加工技术中,国内外对微细电解加工技术的研究较多[7-10],但对微区电沉积技术关注较少。微区电沉积(localized electrochemical deposition (LED))的概念于20年前首次被提出[11]。作为一种经济可行的三维微结构加工方法,微区电沉积技术在解决微加工领域各项难题的过程中有着巨大的发展潜力。所谓微区电沉积即一种在电解液中利用极小尺寸的可移动阳极尖端近距离在阴极基板上的微小范围内进行电化学沉积,进而形成一定微细结构的技术。由于沉积区域的大小取决于阳极针尖的尺寸,故此技术采用微加工得到极细的阳极针尖(如扫描探针显微镜用的各种针尖)即可以实现亚微米甚至纳米尺度的精细控制[11],进而从原理上克服前文中提到的各项技术中所存在的精度缺陷。此外,微区电沉积技术在几何结构多功能性方面具备更为灵活的设计可行性,能构造复杂的三维精细结构。

目前,微区电沉积技术的研究主要集中在3个方面:(1) 微区电沉积过程中各参数对沉积速率及沉积结构性能的影响与调控优化,其影响参数包括电极电势、电解液浓度、有机添加剂、电解槽的搅拌状态与温度、电极探针的尺寸及移动速率、探针外包覆的绝缘层、阴极板的状态等;(2) 微区电沉积技术沉积机理的建模研究;(3) 微区电沉积构造三维微纳结构的应用研究。总体来说,以上研究主要致力于微区电沉积的过程控制、参数优化和应用发展。然而,在微区电沉积技术作为微结构制造方法纳入商业生产之前,仍有许多问题亟待解决,包括沉积过程的可重复性、微细结构尺寸精度的可控性、结构的几何复杂性、制备过程的自动化程度、产业集成度等等。本文将在重点介绍微区电沉积技术研究现状的基础上,对其可预期的发展趋势进行展望。

1 技术原理

微区电沉积技术涉及微小区域内的电化学沉积原理,其示意图如图1[11]所示。阳极探针尖端浸没于电解液中并置于阴极基板附近,在阳极针尖与阴极基板间加载电势,电沉积过程即发生在尖端与基板之间。受电场分布的限制,电沉积过程仅在阳极尖端下极小的区域内发生,如图1(a)所示。随着沉积物的生成,电流反馈回路触发步进电机控制器控制阳极尖端相应移动,以引导沉积产物形成特定的形貌结构,如图1(b)所示。理论上,阳极尖端的尺寸决定了沉积产物结构的精度,并且任何连续复杂的沉积物结构都是可实现的。对于电化学过程来说,此过程既可以是沉积过程,也可以是刻蚀或者抛光过程。

图1 微区电沉积原理示意图和技术设备示意图[11]

从图1也可以看出,微区电沉积技术的控制关键在于两个部分:一部分是电化学沉积反应;另一部分是沉积产物微结构的构造。

在微区电沉积的电化学反应过程中,诸多因素均会影响金属离子的阴极还原过程和新生态金属原子在电极表面的结晶过程。上述过程中包括的液相传质、前置转化、电荷传递和电结晶等单元步骤都与传统电沉积过程类似[12],唯一不同的是微区电沉积过程仅发生在阳极尖端区域,且与尖端尺寸相当的极小区域范围内。

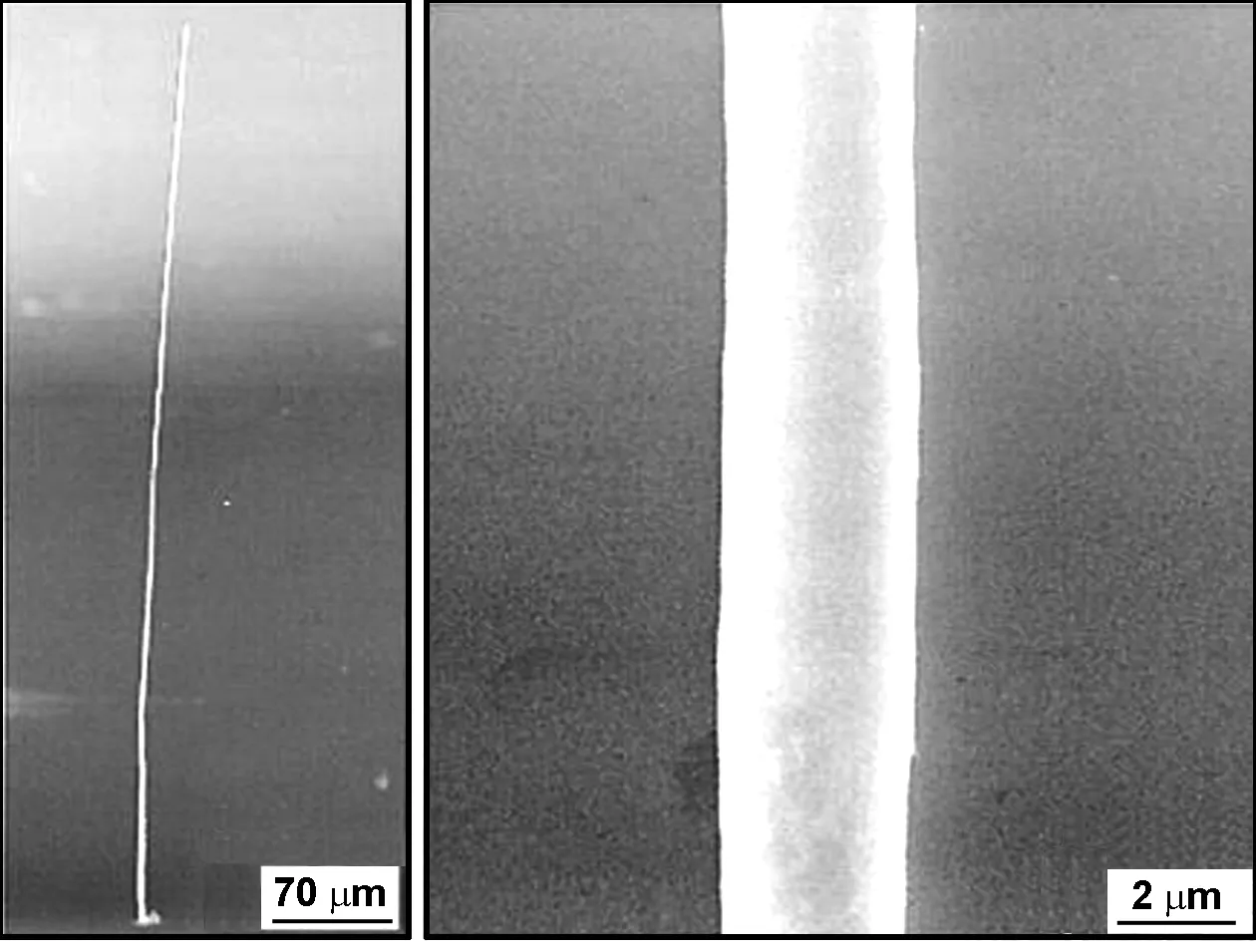

要利用微区电沉积技术沉积形成独立的三维微结构,不仅要研究控制沉积过程的电化学反应,同时也要合理设计阳极尖端的几何形态与移动轨迹。其中,微区电沉积技术所采用的阳极及其尖端与传统电沉积采用的阳极形态不同[13],一般由导电微丝嵌入玻璃微管使其四周除顶端外密封绝缘制备得到,然后对其进行抛光形成一个盘状底端,如图2(a)和(b)所示。也有一些方法是用环氧树脂包覆导电微丝或微型导电探针,但在尖端处露出几微米高的锥形导体,如图2(c)所示。其它制备方法则一般使用微加工形成的探针,目前主要用做扫描探针显微镜探针,如图2(d)所示;另一方面,阳极尖端移动速率与沉积速率的协同关系也会对沉积产物的形貌与可重复性有着重要影响。随着沉积过程的进行,沉积物与阳极针尖的距离减小,反映为沉积电流逐渐增大[12],若电流急剧增大则说明沉积速率与阳极按特定轨迹撤离沉积物的速率不匹配,进而导致沉积物与阳极尖端发生了直接接触。因此对沉积电流的监测可用于阳极撤离沉积物的反馈,如图1(b)所示。

图2 微区电沉积采用的各种阳极[13]

2 过程控制

如上所述,微区电沉积技术的研究内容包括过程控制、参数优化及应用发展等方面,根据现有文献报道,目前的研究主要集中于采用微区电沉积技术构造直线或曲线的线性结构。如图3所示为通过微区电沉积构造的Ni微柱的扫描电镜形貌[14]。上述微区电沉积过程使用Pt/Ir阳极探针,探针包覆环氧树脂作为绝缘层,露出尖端为圆锥形,圆锥顶端有效半径约1 μm,使用镀Ni电解液(1 mol/L NiSO4,2 mol/L NH3,2 mol/L HCOONH4),加载的电极电势为4.5 V,使用的步进电机的精度为5 nm,阳极尖端移动速率为2~4 μm/s。目前,围绕微区电沉积技术制备的精细结构都类似于图3所示的微柱结构,或在此基础上进行改进修饰。

图3 微区电沉积技术构造的Ni微柱扫描电镜图[14]

2.1 参数优化

电化学沉积原理已有大量文献著作阐述,但微区电沉积有其自身特征,因此,研究微区电沉积过程中各项参数对沉积物形貌与性能的影响具有十分重要的意义。

2.1.1 电极电势

微区电沉积过程中,电极尖端电势对沉积结构的沉积速率和孔隙度都有较大的影响。图4[15]揭示了电极尖端电势对铜沉积电流和沉积速率的影响。从图4的结果可以看出,虽然尖端电流与沉积速率均随电极电势有着相似的变化趋势,但最大沉积速率在电极电势约4.3 V处,而最大的尖端电流则在电极电势约4.8 V处。这是由高沉积电流时电极尖端附近电解液的消耗所造成的,并且如果电势超过某个临界值,电极尖端的电流可能会超过极限电流,从而导致阳极处的氧气气泡大量聚集进而阻碍沉积结构的生长,表现为沉积速率的下降。类似的情况也发生在多孔海绵状结构的沉积过程中[16]。因此,调整电极电势至合适的大小对于获得最大的沉积速率同时保持理想的结构特点是十分重要的。从图4还能看出,在电极电势为4.3 V处可以达到的最大的沉积速率,接近15 μm/s,而常规电沉积的沉积速率约为0.03 μm/s[11]。这是由于电极尖端与阴极板间极小区域内极高的电场强度导致的,使得微区电沉积具有较高的沉积效率。此外,电极电势的调节也需要与阳极的后撤速度相协调,此点将在下文中进行阐述。

图4 微区电沉积铜时的尖端电流和沉积速率关于电极电势变化特征曲线[15]

2.1.2 电解液浓度

常规电沉积过程中,电解液浓度对沉积物的结构与性能有着显著的影响。类似的,在微区电沉积技术的研究中也发现了相应的影响规律,电解液浓度变化会导致沉积产物结构性能的显著差异。El-Giar等[16]研究发现,在微区电沉积铜的过程中,电解液中铜离子浓度对沉积铜的形貌结构有较大影响,当铜离子浓度低于0.125 mol/L时形成粗糙、海绵状、不规则、高孔隙度的沉积物,但电解液浓度的改变对铜的微区电沉积速率并无较大影响。Jansson等[14]在微区电沉积镍的过程中发现,电解液浓度不仅对沉积镍的形貌有影响,也会导致沉积速率的改变,稀释后的电解液导致沉积产物孔隙增多且沉积速率下降。

2.1.3 添加剂

为了获得合适的沉积形貌与性能,电沉积过程中往往会加入添加剂。在微区电沉积技术的研究中,也发现了添加剂的显著作用。El-Giar等[16]研究表明,铜电解液中少量添加有机物如硫脲和胶原蛋白胶可以显著影响沉积铜的微观结构,上述添加剂通过影响铜电解还原反应机理进而得到表面更平滑、晶粒更细小的沉积铜微柱。类似的现象在镍微区电沉积过程中也被发现,Jansson等[14]加入了甲酸铵,一方面作为电解液pH值缓冲剂;另一方面增强对流作用从而提高了电流交换密度,最终得到更细致的微区电沉积镍结构。Pané等[17]研究了糖精(saccharine)对微区电沉积富铜-铜镍合金微柱的形貌结构与性能的影响,结果表明糖精的加入使得合金微柱的孔隙率减小,硬度和弹性模量提高,饱和磁化强度提高。

2.1.4 其它参数

其它的参数诸如沉积温度、电流波形、搅拌方式等的研究相对较少,Yeo等[18-21]通过研究发现在微区电沉积过程中引入超声振动能够提高沉积速率、改善沉积物形貌。Lin等[22]研究了脉冲电流对微区电沉积铜的微观形貌的影响,发现随着脉冲电压和占空比的增大,铜的沉积物形貌变得愈发不规则且孔隙率也随之增大。总体而言,上述各项参数对微区电沉积过程中沉积速率、沉积形貌与性能的影响与常规电沉积过程基本一致。

2.2 过程模拟

对于微区电沉积技术而言,过程模拟能够帮助预测各项参数对沉积速率和沉积产物形貌特征的影响,阐明沉积过程的机理。

根据法拉第定律[23],电沉积表面任意处的沉积速度公式为

(1)

大量实验研究表明,沉积产物颗粒尺寸取决于电流密度,以下公式描述了沉积物的晶粒团簇尺寸与电流密度的关系[24]

(2)

其中,VM表示摩尔体积,f(η)是过电位的函数,其表示为

(3)

其中近似认为传递系数α≈β≈0.5,分别表示电极电位对还原反应活化能和氧化反应活化能的影响程度,η表示过电位,R为理想气体常数,T为绝对温度。

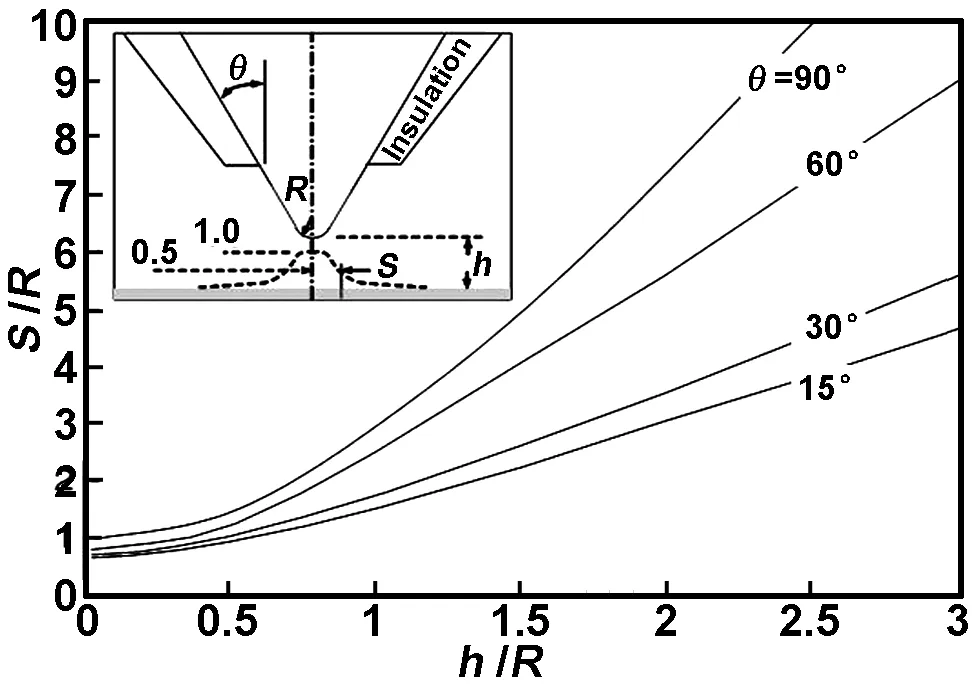

Said等[15,25-26]基于边界元法[27]根据式(1)进行了数值计算。由于阳极针尖周围的电场分布是关于阳极尖端的形状尺寸和周围介质(绝缘层、电解液等)的几何形态与电性质的复杂函数,故Said等将模型考虑为一般的有着对称电场分布的尖端-基板结构,从而得出如图5所示的综合考虑阳极针尖几何形态与沉积形貌尺寸的计算结果。从图5中可以看出沉积物尺寸(半高处半径S)与阳极尖端的几何形状(圆锥半顶角θ、尖端曲率半径R)、尖端与阴极板的间距h之间存在内在联系。

图5 不同阳极针尖几何形态与沉积形貌尺寸的计算结果[25]

Fig 5 Calculated deposit size for different tip geometrical morphology[25]

尽管图5的结果表明沉积范围可局限于顶端有效半径所决定的一定区域内,但实际情况由于电场分布不均匀往往会有沉积物在超出该区域的范围内形成,所以,图5仅具有指导意义,实际微区电沉积过程需考虑电场分布情况。Seol等[28]则通过对不均匀分布的电场的模拟得到合适的实验参数,进而利用微区电沉积技术成功制备出了微型金属中空管。

为了提升微区电沉积技术的可重复性,Said等[26]还考察了针尖移动速度、沉积速度对沉积形貌的影响,并进行了模拟计算,结果如图6所示。

图6 尖移动速度小于、大于和等于沉积速度对沉积形貌的影响[26]

模拟结果表明,当针尖移动速度小于沉积速度时会出现侧面沉积,甚至导致无法沉积成型,如图6(a)所示;当针尖移动速度大于沉积速度时则会产生多孔甚至中空的沉积结构,如图6(b)所示;当针尖移动速度与沉积速度相当时,沉积形貌更加细致规整,如图6(c)所示。图6的结果说明针尖移动速度与沉积速度协同调控的重要性,在实际过程中,针尖移动速度的调节需要结合反馈控制装置共同实现,而这也是微区电沉积技术的关键所在。

此外,Brant等[29]引入了二维有限元分析方法,利用有限元分析软件ANSYS,根据式(1)、(2)、(3),改变边界条件,模拟了微区电沉积过程。考察分析了不同阳极直径、阴阳极间距、加载电压、占空比和电解液浓度等对沉积产物形貌的影响,结论经由实验证实相符。

2.3 过程监控

在微区电沉积过程中,对过程实施监控并加以反馈,进而调整参数也是实现上述技术的关键之一。传统的过程监控主要通过沉积电流振幅变化触发执行器从而调整阳极位移实现[11, 30],沉积电流振幅变化则是由阳极尖端与沉积物表面发生直接接触导致沉积电流突变引起的。在近几年的研究中,部分学者引入了原位的CCD显微镜[31-32]或者相干同步X射线显微照相术[33-34]对微区电沉积过程进行实时观察,有效提高了微区电沉积过程中的监控与反馈的精确度,确保了微区电沉积技术的可重复性。

3 研究现状

3.1 复杂结构构造

理论上而言,微区电沉积技术能够实现复杂3D结构的构造,但目前大量对微区电沉积技术的研究尚且只能构造线性结构,如线性微柱或者线圈等,如图7所示,(a)为线性微柱[25],(b)为螺旋形线圈[35],(c)为交联的线性结构[14],(d)为管状的线性结构[19]。上述几何结构虽相对简单,但仍有着广泛的应用前景,如单极子[16]、太赫范围内的螺旋通讯天线[11]、集成电路的互连导体[36]、微型机器人[37]、集成生物流体动力学系统[38]等。

利用微区电沉积技术构造复杂微细结构需要实现对阳极尖端位移的动态控制以及对沉积物顶端的定向控制。目前,针对上述两方面的协同调控机制尚有待进一步研究发展。

图7 微区电沉积技术构造结构的扫描电镜图[14,19,25,35]

3.2 沉积合金、复合结构电子器件

由于发展时间较短,前期对于微区电沉积技术的大量研究均针对单一金属的微区沉积,一定程度上限制了微区电沉积的应用范围。近几年,有学者尝试对多种金属进行微区共沉积或分步沉积复合结构[17, 39-40]。Lin等[39]利用微区电沉积的方法先沉积Ni-Cu合金微柱,然后在微柱顶端沉积Cu微柱,形成T型的微型热电偶,如图8(a)所示,其可行性经测试验证。Tseng等[40]利用微区电沉积技术沉积交叉铜微柱,然后在铜柱表面进一步沉积1层ZnO纳米棒,构造微型气敏传感器,如图8(b)所示。这些研究成果也说明,随着微区电沉积材料种类的扩展,该技术的应用潜力也将进一步提升。

3.3 优化技术方法

微区电沉积技术虽然简单易行,且经济成本较低,但也有其弊端,即只能在电解液的环境中进行,沉积过程中容易产生不必要的反应产物。因此,部分学者提出了新的局部沉积方法[41-43],如图9(a)所示,将电解液封装在底端内外孔径为纳米级的微型管状探头中,微区电沉积过程中电解液仅和沉积物顶端接触,不仅避免了电解液对阴极板的污染,也使得沉积物尺寸限制于探头尺寸而非电场影响区范围。这样的局部沉积方法通常被用来沉积纳米点或纳米线阵列[42],如图9(b)所示。目前也有关于利用此方法构造集成电路微互连线的应用研究[43],如图9(c)所示。

图8 微区电沉积技术构造Cu-Ni-Cu热电偶[39]和ZnO纳米棒包覆Cu微柱的气敏传感器[40]

图9 改良微区电沉积方法示意图,改良微区电沉积方法构造纳米线阵列扫描电镜图[42],改良微区电沉积方法构造微互连线过程示意图及互连线扫描电镜图[43]

4 结 语

微区电沉积作为一项简单经济、灵活可控的微纳结构构造技术,有着广泛的应用前景。通过实验与建模研究,微区电沉积过程中涉及的各种参数条件对沉积产物结构与性能的控制机理在逐渐被揭示,最终所能实现的沉积结构精度正在向亚微米级甚至纳米级发展,沉积过程的监测与控制也正在逐步改良。可以预见,在未来一段时间内,微区电沉积的研究重点和发展趋势主要将集中在以下几个方面:

(1) 完善微区电沉积模型建模,分析沉积过程中各项参数对电场分布以及沉积产物结构与性能的影响,明确过程控制机理。

(2) 通过加强监测与反馈技术,实现阳极尖端位移的动态控制以及对沉积物顶端的定向控制,从而实现沉积产物结构的精细化与复杂化控制。

(3) 改良所用的阳极探针形式与结构,探索新的沉积方式,制备更加精密的阳极探针,使得微区电沉积过程中探针周围的电场分布更加合理可控。

(4) 探索新的微区电沉积产物种类与结构,拓宽微区电沉积技术的应用领域。

[1] Lewis J A,Ahn B Y. Device fabrication: three-dimensional printed electronics[J]. Nature, 2015, 518(7537): 42-43.

[2] Havemann R H, Hutchby J. High-performance interconnects: an integration overview[J]. Proceedings of the IEEE, 2001, 89(5): 586-601.

[3] Becker E W,Ehrfeld W, Hagmann P, et al. Fabrication of microstructures with high aspect ratios and great structural heights by synchrotron radiation lithography, galvanoforming, and plastic moulding (LIGA process)[J]. Microelectronic Engineering, 1986, 4(1): 35-56.

[4] Morita T,Kometani R, Watanabe K, et al. Free-space-wiring fabrication in nano-space by focused-ion-beam chemical vapor deposition[J]. Journal of Vacuum Science & Technology B, 2003, 21(6): 2737-2741.

[5] Duty C, Jean D, Lackey W J. Laser chemicalvapour deposition: materials, modelling, and process control[J]. International Materials Reviews, 2001, 46(6): 271-287.

[6] Ikuta K,Hirowatari K, Ogata T. Three dimensional micro integrated fluid systems (MIFS) fabricated by stereo lithography[C]//Micro Electro Mechanical Systems, 1994, MEMS’94, Proceedings, IEEE Workshop on IEEE, 1994: 1-6.

[7] Bhattacharyya B,Munda J, Malapati M. Advancement in electrochemical micro-machining[J]. International Journal of Machine Tools and Manufacture, 2004, 44(15): 1577-1589.

[8] Kim B H,Ryu S H, Choi D K, et al. Micro electrochemical milling[J]. Journal of Micromechanics and Microengineering, 2005, 15(1): 124-129.

[9] Qin Y, Brockett A, Ma Y, et al. Micro-manufacturing: research, technology outcomes and developmentissues[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47(9-12): 821-837.

[10] Rajurkar K P, Sundaram M M, Malshe A P. Review of electrochemical and electrodischarge machining[J]. Procedia Cirp, 2013, 6(8): 13-26.

[11] Madden J D, Hunter I W. Three-dimensionalmicrofabrication by localized electrochemical deposition[J]. Microelectrochemical Systems, Journal of, 1996, 5(1): 24-32.

[12] Bard A J, Faulkner L R. Electrochemical methods: fundamentals andapplications[M]. New York: Wiley, 1980.

[13] Das A K, Saha P. Fabrication of cylindrical micro tools by micro electrochemical form turning operation[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 228(1):74-81.

[14] Jansson A, Thornell G, Johansson S. High resolution 3D microstructures made by localized electrodeposition of nickel[J]. Journal of The Electrochemical Society, 2000, 147(5): 1810-1817.

[15] Said R A. Localized electro-deposition (LED): the march toward processdevelopment[J]. Nanotechnology, 2004, 15(10): S649-S659.

[16] El-Giar E M, Said R A, Bridges G E, et al. Localized electrochemical deposition of copper microstructures[J]. Journal of the Electrochemical Society, 2000, 147(2): 586-591.

[17] Pané S, Panagiotopoulou V, Fusco S, et al. The effect of saccharine on the localized electrochemical deposition of Cu-rich Cu-Ni microcolumns[J]. Electrochemistry Communications, 2011, 13(9): 973-976.

[18] Yeo S H,Choo J H, Sim K H A. On the effects of ultrasonic vibrations on localized electrochemical deposition[J]. Journal of Micromechanics and Microengineering, 2002, 12(3): 271-279.

[19] Yeo S H,Choo J H. Effects of rotor electrode in the fabrication of high aspect ratio microstructures by localized electrochemical deposition[J]. Journal of Micromechanics and Microengineering, 2001, 11(5): 435-442.

[20] Choo J H, Yeo S H. Enhancement of spatial resolution of microfabricated columns using localized electrochemical deposition[C]//Smart Materials and MEMS. International Society for Optics and Photonics, 2001: 260-271.

[21] Choo J H, Yeo S H, Tan F F. Flexible tooling for localized electrochemical deposition with wire-electrodischarge grinding[J]. Microsystem Technologies, 2004, 10(2): 127-136.

[22] Lin J C, Chang T K, Yang J H, et al.Localized electrochemical deposition of micrometer copper columns by pulse plating[J]. Electrochimica Acta, 2010, 55(6): 1888-1894.

[23] Hume E C,Deen W M, Brown R A. Mass transfer analysis of electrodeposition through polymeric masks[J]. Journal of The Electrochemical Society, 1984, 131(6): 1251-1258.

[24] Milchev A. Electrocrystallization: fundamentals of nucleation and growth[M]. Springer: Science & Business Media, 2002.

[25] Said R A. Shape formation of microstructures fabricated by localized electrochemical deposition[J]. Journal of The Electrochemical Society, 2003, 150(8): C549-C557.

[26] Said R. Adaptive tip-withdrawal control for reliablemicrofabrication by localized electrodeposition[J]. Microelectrochemical Systems, Journal of, 2004, 13(5): 822-832.

[27] Brebbia C A, Danson D J. The Boundary Element Technique for the Analysis of Automotive Structures[R]. SAE Technical Paper, 1984.

[28] Seol S K, Kim J T, Je J H, et al. Fabrication of freestanding metallic micro hollow tubes by template-free localized electrochemical deposition[J]. Electrochemical and Solid-State Letters, 2007, 10(5): C44-C46.

[29] Brant A M,Sundaram M M, Kamaraj A B. Finite element simulation of localized electrochemical deposition for maskless electrochemical additive manufacturing[J]. Journal of Manufacturing Science and Engineering, 2015, 137(1): 011018.

[30] Yeo S H,Choo J H, Yip K S. Localized electrochemical deposition: the growth behavior of nickel microcolumns[C]//Micromachining and Microfabrication. International Society for Optics and Photonics, 2000: 30-39.

[31] Ciou Y J, Hwang Y R, Lin J C. Fabrication of two-dimensional microstructures by using micro-anode-guided electroplating with real-time image processing[J]. ECS Journal of Solid State Science and Technology, 2014, 3(7): P268-P271.

[32] Hwang Y R, Lin J C, Chen T C. The analysis of the deposition rate for continuous micro-anode guided electroplating process[J]. International Journal of Electrochemical Science, 2012, 7(2):1359-1370.

[33] Seol S K, Yi J M, Jin X, et al. Coherent microradiology directly observes a critical cathode-anode distance effect in localized electrochemical deposition[J]. Electrochemical and Solid-state Letters, 2004, 7(9): C95-C97.

[34] Seol S K, Pyun A R, Hwu Y, et al. Localized electrochemical deposition of copper monitored using real-time X-ray microradiography[J]. Advanced Functional Materials, 2005, 15(6): 934-937.

[35] Lin J C, Chang T K, Wu C L, et al. Mechanical properties of copper micrometer pillars fabricated by intermittent MAGE process[J]. International Journal of Electrochemical Science, 2011, 6(8):3536-3549.

[36] Topol A W, La Tulipe D C, Shi L, et al. Three-dimensional integrated circuits[J]. IBM Journal of Research and Development, 2006, 50(4-5): 491-506.

[37] Sitti M. Microscale and nanoscale robotics systems (grand challenges of robotics)[J]. Robotics & Automation Magazine, IEEE, 2007, 14(1): 53-60.

[38] Van derSchoot B, Boillat M, De Rooij N. Micro-instruments for life science research[J]. Instrumentation and Measurement, IEEE Transactions on, 2001, 50(6): 1538-1542.

[39] Lin J C, Chang T K, Yang J H, et al. Fabrication of a micrometer Ni-Cu alloy column coupled with a Cu micro-column for thermal measurement[J]. Journal of Micromechanics & Microengineering, 2009, 19(1):1787-1799.

[40] Tseng Y T, Lin J C,Ciou Y J, et al. Fabrication of a novel microsensor consisting of electrodeposited ZnO nanorod-coated crossed Cu micropillars and the effects of nanorod coating morphology on the gas sensing[J]. ACS Applied Materials & Interfaces, 2014, 6(14): 11424-11438.

[41] Müller A D, Müller F,Hietschold M. Localized electrochemical deposition of metals using micropipettes[J]. Thin Solid Films, 2000, 366(1): 32-36.

[42] Suryavanshi A P, Yu M F. Probe-based electrochemical fabrication of freestanding Cu nanowire array[J]. Applied Physics Letters, 2006, 88(8): 083103.

[43] Hu J, Yu M F. Meniscus-confined three-dimensionalelectrodeposition for direct writing of wire bonds[J]. Science, 2010, 329(5989): 313-316.

Progress on research and technology of localized electrochemical deposition

XU Chen,LIU Derong,LIU Lei,HU Wenbin,WU Zhong

(State Key Laboratory of Metal Matrix Composites,Shanghai Jiaotong University, Shanghai 200240,China)

Fabrication techniques for three-dimensional microstructures and nanostructures are limited by their high cost and low efficiency besides their dependence on environmental control, while the development of localized electrochemical deposition to a certain degree solved these problems. In this paper, process simulation and development and parameters optimization are discussed through the introduction of the concept and theory, the process control and the research status. In the end, the research emphasis and future trend are prospected according to the previous work.

localized electrochemical deposition; three-dimensional structures; technical overview

1001-9731(2016)10-10036-08

国家高技术研究发展计划(863计划)资助项目(2013AA031604)

2015-12-26

2016-03-16 通讯作者:吴 忠,E-mail:wuzhong2319@163.com

徐 晨 (1992-),女,浙江金华人,在读博士,师承刘磊研究员,从事金属基复合材料研究。

TB31

A

10.3969/j.issn.1001-9731.2016.10.007