采用新型高分子材料的球钢支座摩擦副性能比较和测试方案设计

2021-10-22贾云帆

贾云帆 徐 艳

(同济大学土木工程防灾国家重点实验室,上海200092)

0 引 言

改革开放以来,中国迎来了飞速发展的黄金时期,与此同时道路交通网络逐渐完善,桥梁工程也进入了全新的发展阶段,很多大型桥梁工程应运而生,其中包括很多跨海大桥工程,例如港珠澳跨海大桥、杭州湾跨海大桥、胶州湾跨海大桥、东海大桥等。跨海大桥由于其特殊的地理位置、特殊的环境和气候,因此也有着结构上的特殊性[1-2]:一是地质条件复杂;二是海洋空气湿度大,氯离子含量高,腐蚀性强,因此对桥梁结构的耐腐蚀性是一个巨大的挑战;三是跨度一般较大。作为连接桥跨结构和墩台的重要一环,桥梁支座在其耐腐蚀性、摩擦系数、耐磨性等性能上面临着重大的考验。

桥梁支座是连接上部结构和下部结构的关键结构,具有传力和适应变形的功能。虽然支座的体积很小,但是其重要性不可忽视。桥梁支座按照结构可分为板式橡胶支座、盆式橡胶支座、球形钢支座等,其中球形钢支座因其具有受力均匀、转动量大、各向转动性能一致和不存在橡胶老化问题等优点,在跨海大桥工程中得到了广泛的运用。

高性能的桥梁支座能够保持上部结构处在合理的受力状态,保证结构的安全。球型钢支座通过不锈钢板与滑板这对摩擦副的相对滑动满足支座的位移要求。摩擦副的选用直接影响了球形钢支座的性能与尺寸。因此,摩擦副的发展将改善支座的性能和外观。

为了提升桥梁的安全性和耐久性,保证结构长期服役寿命的总体目标,满足跨海大桥的要求,进一步提高支座整体性能,缩小支座的尺寸,使用具有出色的抗压强度和优良的摩擦性能的新型高分子材料作为摩擦副,具有重要的理论研究和工程应用价值。

1 新型高分子材料的性能影响因素分析

球钢支座中运用的滑板的种类按照材质除了聚四氟乙烯类滑板(PTFE)和超高分子量聚乙烯类滑板(UHMWPE)以外,还有其他工程塑料滑板如尼龙、聚己二酸乙二醇酯、聚己二酸丁二醇酯等。这些材料的摩擦性能较好,但与PTFE 和UHMWPE 相比,耐老化性能和自润滑性能较差,有待改进[3]。因此本文主要针对基于PTFE 和UHMPWE材料的改性化合物。

1.1 改性PTFE材料

PTFE 作为支座滑板,具有优异的润滑性、优良的耐腐蚀性和热稳定性,因此被广泛运用到普通桥梁的支座中。但是由于PTFE 仍然存在机械性能较差、易冷流、耐磨性差等缺陷,在一定程度上限制了它的应用。目前国内外对PTFE 的研究重点集中于寻找适当的方法对其进行改性,可通过表面改性、填充改性、共混改性等方法,弥补PTFE自身的缺陷。

张招柱等[4]研究了石墨(GR)、MoS2、CuS 及PbS(添加量均为30vol%)填充的PTFE 复合材料在干摩擦条件下与GCr15轴承钢对摩时的摩擦磨损性能,发现添加石墨降低了PTFE 的摩擦系数,添加 MoS2、CuS、PbS 则增大了 PTFE 的摩擦系数;同时添加MoS2、CuS、PbS及石墨均可将PTFE的磨损量降低2个数量级,如表1所示。

表1 PTFE复合材料的摩擦磨损试验结果(速度,1.5 m/s;负荷,100 N)Table 1 Results of wear test of PTFE composites(speed,1.5 m/s;load,100 N)

王立虎等[5]制备并研究了用于高铁桥梁支座滑板的石墨烯(Go)和碳纤维(CF)填充PTFE 复合材料,结果表明,适量添加Go和CF 能够有效提高复合材料试样的力学性能和摩擦性能。

V.N.Aderikha等[6]发现,填充了含量为5%的经过超声波处理的膨胀石墨(EG)的PTFE 复合材料能够减少材料的磨损量,并且提高了材料的密度、拉伸屈服强度、拉伸模量,同时也增大了摩擦系数。

Zhang 等[7]将用聚苯酯(POB)对PTFE 进行了共混改性并研究了复合材料的性能,发现随着POB 含量的增加,复合材料的球压痕硬度和抗压强度随之增大,而拉伸强度和冲击强度随之减小。当POB含量为20%时,材料的力学性能最佳。

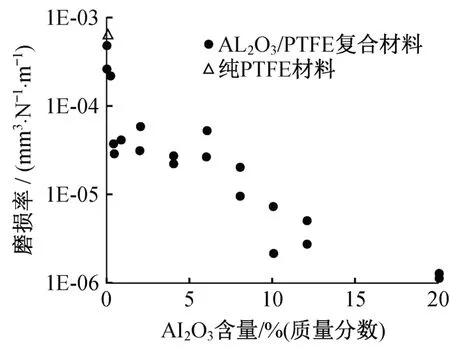

Sawyer 等[8]用不同含量的纳米氧化铝颗粒填充的PTFE 进行测试,结果表明,填充纳米氧化铝颗粒会使材料的摩擦系数略微增大,当纳米氧化铝含量为20%时,耐磨性提升了600 倍,如图1所示。

图1 磨损率与填料含量的关系Fig.1 Relationship between wear rate and content of filler

Han 等[9]研究纳米 SiO2填充 PTFE 复合材料,发现与常规颗粒复合材料相比,硬度增加了12.4%,断裂伸长率提高5.9%,拉伸强度略微提高1.8%,并且纳米SiO2填料激发了更有效的抗磨效果。

由此可见,改性后的PTFE 材料可以有效改善耐磨性差、机械性能差等缺陷,进一步降低摩擦系数,但依然存在面压承载力低、刚度低等不足。

1.2 改性UHMWPE材料

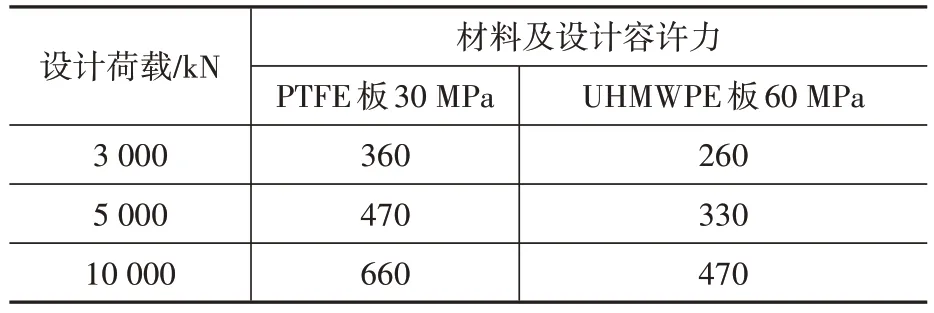

UHMWPE 同样具有摩擦系数小、磨耗低、耐腐蚀性等优点;与PTFE 相比,具有更强的耐磨性和更高的面压承载力。但UHMWPE 依然存在许多不足,主要表现在耐温性能差、面压承载力依然较低、硬度低、刚度低、导热性差等。通常PTFE和UHMWPE 的设计抗压强度分别为30 MPa 和60 MPa,远低于钢材的抗压强度。因此球钢支座的平面最小直径受限于摩擦副材料的抗压强度(表2),很难进一步小型化、轻量化。所以提高摩擦副材料的最大面压能够有效减小支座尺寸。要克服这些缺陷,可以通过改性来实现。

表2 不同材料平面板材最小直径尺寸对比Table 2 Comparison of minimum diameters of plates of different materials mm

Wannasri 等[10]用 碳 纳 米 管 (CNF) 对UHMWPE 进行填充,试验结果表明,在UHMWPE中添加0.1%~0.5%的CNF 可以提高UHMWPE 的物理机械和摩擦性能。并在针对盘的磨损测试中,添加0.5%CNF填料可将耐磨性提高至多7倍。

Zhou 等[11]以 PE-g-MAH 为增溶剂,制备了新型UHMWPE/LCP(液晶聚合物)聚合材料,并研究了增容剂对UHMWPE/LCP复合材料的力学、热学和摩擦学性能的影响。研究发现,PE-g-MAH 的使用在一定程度上降低了复合材料的熔点及其结晶度,并且有助于大大提高复合材料的拉伸断裂强度和拉伸模量,有利于提高耐磨性,这与增溶剂交联增强作用密切相关。最佳增溶剂重量为10%。LCP 重量含量在60%以上的UHMWPE/LCP 复合材料比LCP 含量低的复合材料拥有更强的各向异性,如图2 所示,这说明LCP 与PE-g-MAH 的含量是影响UHMWPE/LCP 复合材料性能的两个主要因素。

图2 UHMWPE/LCP复合材料的磨损率和摩擦系数随LCP含量的变化(载荷200 N,滑动速度0.856 m/s)Fig.2 The change of wear rate and friction coefficient of UHMWPE/LCP composites with the content of LCP(load 200 N,sliding speed 0.856 m/s)

胡平等[12]使用三氧化二铝、二氧化硅、碳黑、玻璃微珠作为UHMWPE 填料,制备复合材料,并对复合材料性能进行了研究。加入不同种类、不同含量的填料后,UHMWPE 复合材料的耐磨性和热变形温度都产生差异性。显然,填料的种类和填含量对改性UHMWPE的性能有影响,并且随着填料的增加,磨耗值会出现极小值区。其中玻璃微珠改善效果最为显著,可将纯UNMWPE 耐磨性提高约40%。

Aliyu 等[13]研究了含量分别为0.1%、0.25%和0.5%(质量分数)的石墨烯纳米片(GNPs)增强的UHMWPE 纳米复合材料的摩擦性能。结果表明,与纯 UHMWPE 相比,UHMWPE/0.25%GNPs(质量分数)具有最高的耐磨性,磨损率降低了31%。磨损率随着接触压力从8 MPa 增加到20 MPa 线性增加。

康学勤等[14]研究并比较了纳米Fe2O3与微米Fe2O3填充的UHMWPE 基复合材料的摩擦学性能,结果表明示纳米Fe2O3填充的UHMWPE 复合材料比微米Fe2O3填充的UHMWPE 具有更好的减磨和抗磨性。并且随着填充比例的提高,两者的磨损机理也有所差异,前者为黏着磨损-脆性断裂-塑性变形-犁切;后者的磨损表面均存在犁沟,而且随着含量的增加,犁沟加宽加深,可以认为犁沟是钢环表面的微突体和脱落颗粒共同作用的结果。因此可以看出,填料颗粒粒径的大小也会影响改性UHMWPE复合材料的性质。

刘玉峰等[15]采用两种适用于不同温度的交联体系A 和交联体系B 对UHMWPE 进行改性,并对其性能进行研究。试验表明,交联体系的引入在UHMWPE 中形成交联网络,能够显著提高UHMWPE 的材料模量、承载能力、抗蠕变性、耐热性并保持良好的冲击性能。但UHMWPE 的综合力学性能与交联体系的适用温度及用量密切相关。交联体系的使用温度与材料成型温度大约接近,材料的综合性能更佳。并且与交联体系A 相比,交联体系B 改性的UHMWPE 材料的综合性能,尤其是力学性能更优,在承载能力、蠕变性能显著提高的同时,保持拉伸、冲击强度和断裂伸长率基本不变,甚至略有提高。故交联体系的种类、含量对UHMWPE的性能也有影响。

如前所述,改性PITE/UHMWPE 材料的摩擦系数和耐磨性能受到填料种类、填料含量、填料颗粒粒径、交联体系等因素的影响,但材料性能与影响因素之间具体存在何种相关关系尚不明确,仍需进一步研究。

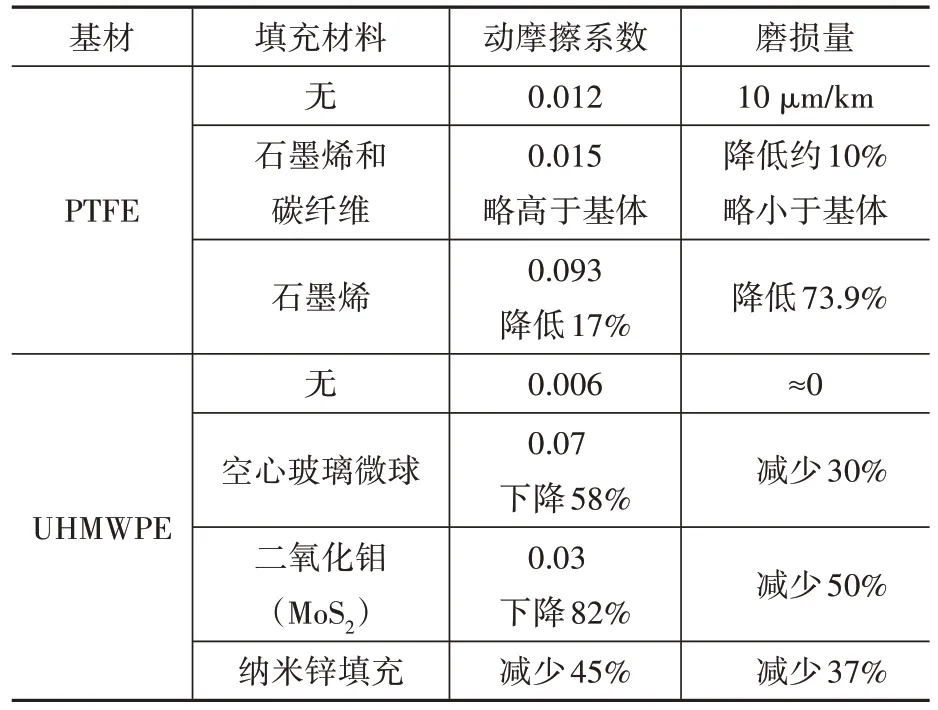

1.3 两种材料性能对比

表3 为基于前人所作的研究得到的部分高分子材料的性能比较,但是由于其测试方法、试件尺寸、试验条件以及试验目的的不同,所测得的性能指标无法直接相互进行比较,仅作为初步比选的依据[16]。

表3 部分高分子材料性能指标对比Table 3 Comparison of performance of some polymer materials

经过对比可以看出,两种材料没有改性前:UHMWPE 的摩擦系数小于PTFE,磨损量也远小于PTFE,因此具有比PTFE 更好的摩擦性能。改性后的材料中,二氧化钼填充的UHMWPE在摩擦系数大幅下降的同时,磨损量也减少了50%,具有成为球钢支座的摩擦副材料的潜力。

2 测试方案设计

如前文所述,目前已经有研究者进行了不同种类改性UHMWPE材料的研究,并且进行了力学性能测试和摩擦学测试。但是,不同研究者所选取的试验试样的尺寸大小不一,例如张招柱等[4]试验试样的尺寸为12.3 mm×12.3 mm×18.9 mm 的立 方 体 ,V. N. Aderikha 等[6]试 验 试 样 为 直 径40 mm高度40 mm的圆柱体,Sawyer等[8]采用的试验试样为6.4 mm×6.4 mm×12.7 mm 的立方体。此外,大多数材料的摩擦学性能测试是在小荷载作用下进行的,测试方法也不统一,因此其测试条件并不满足桥梁工程支座的测试要求,不同材料的性能无法直接比较。

因此首先需要寻找一套统一的测试方法和测试指标用于测试新型材料的性能,并且满足桥梁工程支座的要求,来验证新型高分子材料能否应用于桥梁工程支座。

本文以UHMPWE/MoS2材料为例作为高性能球钢支座的摩擦副材料,对高性能球钢支座进行测试方案设计。

2.1 试验目的

通过试验,研究采用UHMPWE/MoS2材料作为摩擦滑板材料的高性能球钢支座的各项力学指标和使用指标、UHMPWE/MoS2材料的耐磨性是否满足当前要求,验证高性能球钢支座的适用性。

2.2 试验内容

(1)研究UHMPWE/MoS2材料的摩擦性能和磨损程度等。

(2)在此基础上,开展高性能球钢支座各项力学指标测试,以确定是否满足当前该类支座的各项技术指标。

2.3 试验材料

试验研究包括以下材料:

(1)四种吨位分别为 200 t、400 t、600 t 和1 000 t的球钢支座;

(2)厚度为1 mm的UHMPWE/MoS2材料。

2.4 试验要求及检测标准

目前,针对应用到球钢支座摩擦副中的新型高分子材料滑板,尚无统一的检测方法和指标方法。与我国《桥梁支座用高分子材料滑板》(JT/T 901—2014)[17]对 滑 板 摩 擦 性 能 的 测 试 相 比 ,《Structural bearings-Part 2:Sliding elements》(BS EN 1337-2:2004)[18]中给出的滑板摩擦性能测试更为完善,分为短期摩擦测试和长期摩擦测试。其中短期摩擦测试适用于工厂生产产品控制,长期摩擦测试适用于正式生产前的型式试验(表4),因此长期摩擦测试与本文的测试目的更匹配。然而,长期摩擦测试步骤较为复杂,耗费时间,可操作性较低。如前文所述,摩擦副的竖向承载力是重要性能指标之一,但《Structural bearings-Part 2:Sliding elements》中却缺少对摩擦副滑板竖向承载力的规定。

表4 欧洲规范短期、长期摩擦测试比较Table 4 Comparison of short-term and long-term friction tests in European Standard

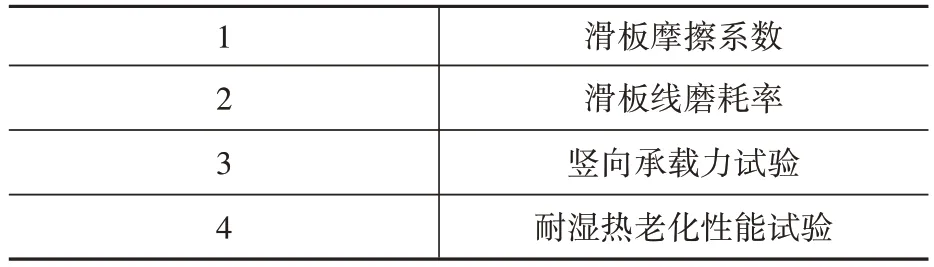

因此本文以《桥梁支座用高分子材料滑板》(JT/T 901—2014)为 基 准 ,结 合《Structural bearings-Part2: Sliding elements》 《Structural bearings-Part7:Spherical and cylindrical PTFE bearings》[19]中相关的测试条件确定试验方案,拟定检测项目如表5所示。

表5 支座检测项目Table 5 Bearing test items

2.5 滑板摩擦系数试验

2.5.1 试件

将UHMPWE/MoS2材料制备成如图3 所示的试件。

图3 滑板摩擦系数试验用试件(单位:mm)Fig.3 Test piece for coefficient of friction test(Unit:mm)

2.5.2 试验方法

(1)试验时试件表面涂满5201-2 硅脂;采用双剪试验方式,试验装置见图4,滑板摩擦系数试验条件见表6;

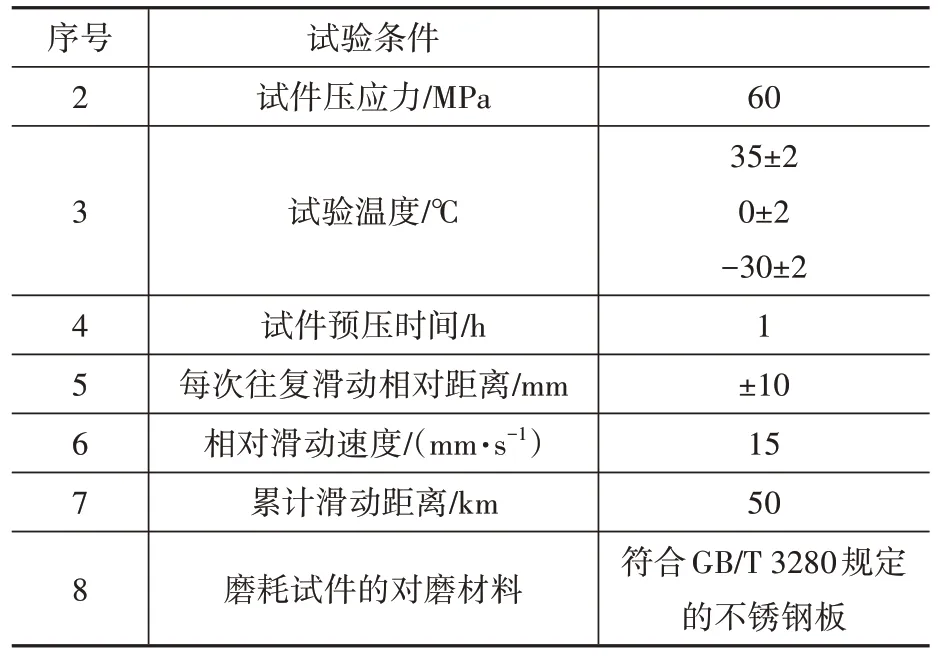

表6 滑板摩擦系数试验条件Table 6 Test conditions for coefficient of frictions

图4 滑板摩擦试验装置Fig.4 Friction test equipment

(2)每个吨位的支座进行三次测试,滑板静摩擦系数和动摩擦系数分别取测量结果的平均值。

2.6 滑板线磨耗率试验

2.6.1 试件

滑板线磨耗率试验用试件与摩擦系数试件一致,如图3所示。

2.6.2 试验方法

(1)试验前先将试件表面储脂坑内涂满硅脂,放置24 h,随后仔细擦去硅脂,在干燥皿中放置24 h,用精度1/1 000 g天平称试件质量,作为试件原始质量W0,单位为克(g);

(2)用千分尺测量试件直径,计算试件表面积A(应扣除储脂坑面积),单位为平方毫米(mm2);

(3)按GB/T 1033.1 测定试件密度ρ,单位为克每立方厘米(g/mm3)。

(4)滑板线磨耗率试验按双剪试验方案进行,如图4所示;试验条件见表7;

表7 滑板线磨耗率试验条件Table 7 Test conditions for line rate of wear

(5)试验过程中应记录摩擦系数随摩擦距离增加的变化情况,绘制摩擦系数-摩擦距离曲线;

(6)线磨耗率试验结束后,应仔细擦去试件表面硅脂,在干燥皿中停放24 h,用精度1/1 000 g天平称试件质量,作为试验后试件质量W,单位为克(g);

(7)线磨耗率由试验前后试件质量损失按下式计算确定。

式中:η为线磨耗率,μm/km;W 为磨耗后试件质量,g;W0为磨耗前试件质量,g;ρ为试件密度,g/mm3;A为试件滑动表面积,mm2;L为累计滑动距离,km。

2.7 竖向承载力试验

2.7.1 试件

竖向承载力试验用试件与摩擦系数试件一致,如图3所示。

2.7.2 试验方法

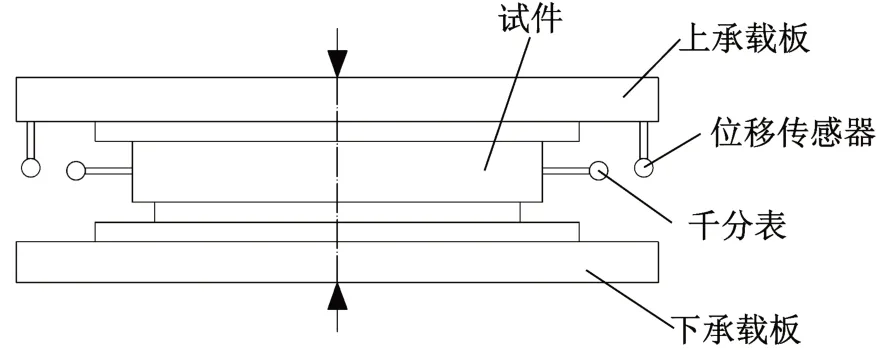

(1)将试件置于试验机的承载板上,试件中心与承载板中心位置对准,偏差小于1%的球型支座的直径。试验荷载为支座竖向承载力的1.5倍。加载至设计承载力的0.5%后,校核承载板四边的位移传感器和千分表,确认无误后进行预压。加载设置如图5所示。

图5 竖向承载力试验Fig.5 Vertical bearing capacity test

(2)预压。将支座竖向设计承载力以连续均匀的速度加满,反复3次。

(3)正式加载。将试验荷载由0 至试验荷载均匀分为10 级。试验时以设计承载力的0.5%作为初始荷载,然后逐级加载。每级荷载稳压2 min后,记录位移传感器和千分表数据,直至试验荷载,稳压3 min后卸载。加载过程反复3次。

(3)竖向压缩变形分别取4 个位移传感器的平均值,绘制荷载-变形曲线。

2.7.3 检验标准

在竖向设计荷载作用下,1 000~5 000 kN 支座竖向压缩变形不应大于4 mm,在1.5 倍竖向设计荷载作用下,支座无损伤,或者在竖向设计荷载作用下,支座的压缩变形不应大于支座总高度的1%。

2.8 耐湿热老化试验

耐湿热老化试验用试件与摩擦系数测试试件一致,如图3所示。将试样放在温度85 ℃、相对湿度95%的调温调湿箱中老化。老化一定时间后,进行前文所述的滑板摩擦系数试验、滑板线磨耗率试验和竖向承载力试验,测量性能随湿热老化时间的变化。

3 结 语

近年来,人们对新材料的研究不断深入,对PTFE 和UHMWPE 材料的改性方法不断完善,大大提高了材料的力学性能和摩擦性能,使得材料在不同领域被广泛应用。但是桥梁支座对摩擦副有特殊的要求,需要其在高压的环境下工作,并且直接与外界接触,同时其较高的维护成本也要求支座具有优秀的耐磨性。因此如果要将新型改性PTFE 和改性UHMPWE 材料应用到桥梁支座中,还需要进行严格的试验进行性能测试,以确保其拥有足够的可靠度和安全性。本文在充分比较两种改性材料的力学性能和摩擦性能的基础上,结合国内外相关支座检测规范,提出针对摩擦副采用新型高分子材料的桥梁球钢支座的试验方案设计,为新材料的应用和发展提供统一的性能参数和测试方法。