球磨工艺调控碲化铋基材料微结构及热电性能研究

2021-10-18刘晟存王正上

刘晟存, 陈 龙, 王正上

(中国工程物理研究院化工材料研究所, 绵阳 621900)

1 引 言

热电材料作为可以实现热能与电能直接转换的功能材料,利用其塞贝克效应和帕尔贴效应能够组成热电发电器件[1]以及热电制冷器件[2]. 与传统的制冷以及发电器件不同,热电器件不存在水循环和转子等运动装置,有使用寿命长、体积小、无噪声等优点,被广泛应用于深空潜航[3]、太阳能发电[4]、废热回收[5]、热电冰箱[6]、微型制冷器[7]、热电传感器[8]等领域.

随着研究的不断深入,学者们开发出越来越多的热电材料,如Bi2Te3、SrAl2Ge2、Ba8Ga16Ge30等. 为区分热电材料性能的优劣,目前学术界采用ZT值来衡量材料的热电性能:ZT=σα2T/κ,ZT值越大表明材料的热电性能越优秀. 其中σ是材料的电导率,α是材料的塞贝克系数,κ是材料的热导率. 从公式可以看出, 一个好的热电材料不仅需要具备高的电导率使材料有高的转化效率, 还要具备低的热导率使材料能够保持一定的温度梯度.

热电材料根据服役温度的不同,分为低温热电材料(300~450 K)、中温热电材料(450~1 000 K)以及高温热电材料(>1 000 K). 其中低温热电材料的服役温度在室温(300~450 K)附近,可以满足日常大部分情况对于热电器件的需求,具有重大的应用价值,而碲化铋便是一种经典的低温热电材料. 首先Bi2Te3基化合物是典型的拓扑绝缘体,即在材料内部是绝缘体结构,但在界面允许电子移动. 而且Bi原子与Te原子电负性相近,这有助于获得较高的电子迁移率. 在293 K时电子迁移率可以达到1 200 cm2/(V·s)[9],显示出优异的电输运性能. 其次Bi原子与Te原子有较大的原子质量,因此具备较低的晶格热导率. 以上因素使得Bi2Te3具备卓越的热电性能. 室温下n型碲化铋热电优值可以达到0.8[10],p型碲化铋热电优值可以达到1.2[11]. 除了优秀的热电性能,碲化铋基化合物具备成熟的制备工艺,有熔炼-粉碎法、有机溶剂法、机械合金法等. 其中常用的制备方法就是机械合金法,即将原材料按比例放在球磨罐中,通过球磨机高速旋转,使材料反应生成热电材料.

球磨除了是生成化合物的主要方式,还对材料粉体粒径有显著的细化作用,而粒径的细化能够有效地调控材料的热电性能. Hicks和Dresselhaus[12]通过计算得出结论:通过材料尺寸优化能够提高并调控费米能级附近电子态密度,从而提升塞贝克系数;并且晶粒的细化可以有效地提高材料内部声子的散射,从而降低材料的热导率.

目前关于球磨对材料热电性能的影响已有了许多研究. 日本岩手大学的 Mizuno等[13]发现球磨的转速对于材料的热电性能存在影响,随着球磨转速的提高,室温下热电材料BiCuSeO的热电性能先上升后下降. 意大利特伦托大学的 Lohani等[14]通过高能球磨方式制备出无序的Cu2SnS3提升了材料的热电性能,700 K时ZT值由小于0.05提高到0.30. 德克萨斯大学的Chen等[15]通过高能球磨与等离子烧结的方式制备出不同晶粒尺寸的块状纳米晶高锰硅化合物(HMS),但由于杂质相的形成, 测试结果显示ZT值并未能得到改善.

尽管目前关于球磨碲化铋基热电材料已积累了部分成果,但其中关键参数之一球磨时间对材料性能影响的研究却显得较为不足. 考虑到晶粒的改变可能引发微结构变化,进而调控电子、声子的输运模式,因此有必要深入系统地分析碲化铋基热电材料的球磨过程,明确不同球磨时间下粒径、结构、电学、热学性质的演化规律. 本文通过测试相同球磨转速、不同球磨时间下n型与p型碲化铋基材料的晶体结构、晶粒尺寸、热输运与电输运性质,为碲化铋基热电材料性能的进一步优化及热电器件的商业化应用提供理论与实验依据.

2 制备与表征

本文通过球磨方式制备n型Bi2.0Te2.7Se0.3粉末(BTS)和p型Bi0.5Sb1.5Te3.0粉末(BST),将高纯度的Bi(99.9%)元素、Te(99.9%)元素、Se(99.9%)元素按照比例2∶2.7∶0.3放入球磨罐N中,加入适量的酒精. 同理将高纯度的Bi(99.9%)元素、Sb(99.9%)元素、Te(99.9%)元素按照比例1∶3∶6放入球磨罐P中. 将球磨机的转速设置为400 r/min,球磨程序为顺时针旋转20 min,逆时针旋转20 min, 中间间隔10 min,实际球磨时间分别定为8、 12、 16 h. 将制备出的粉末制成相同尺寸的圆片后进行控温烧结:真空环境下升温至200 ℃保温180 min后自然冷却至室温.

将经过不同球磨时间制出的粉末分别命名为n1、n2、n3、p1、p2、p3. 其中n1、n2、n3分别是在球磨罐N中实际球磨8、 12、 16 h的样品,而p1、p2、p3则代表在球磨罐P中实际球磨8、 12、 16 h的样品. 通过激光粒度仪对球磨出来的粉末进行粒度测试(NKT 5500,山东耐克特);对材料粉末进行X射线衍射XRD分析(DX-2700,丹东浩元),判断材料晶体结构是否随着球磨时间变化而变化;利用扫描电镜观测材料烧结后的晶粒尺寸;将每个编号烧结后的圆片通过金刚线锯切成2 mm×3 mm×9 mm的长方形并进行电学性质测试(CTApro,北京柯瑞欧);测量材料的电导率与塞贝克系数;另取每个编号的圆片样品使用激光导热仪进行测试(LFA 467,德国耐驰),测量材料热导率.

3 结果与讨论

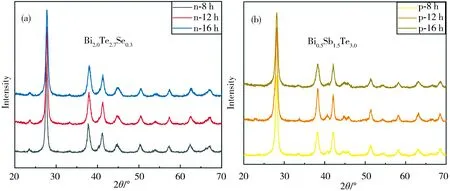

我们首先表征了不同球磨工艺下碲化铋基热电材料的晶体结构及粉体粒径. 图1是n型与p型碲化铋粉末在不同球磨时间下的X射线衍射结果. 从图1中可以看出,材料的晶体结构并未随着球磨时间的延长产生变化,制备出的碲化铋粉末仍然保持应有的晶体结构.

图1 不同球磨时间下两种碲化铋材料的X射线衍射Fig.1 X-ray diffractions of two bismuth telluride materials at different ball milling times

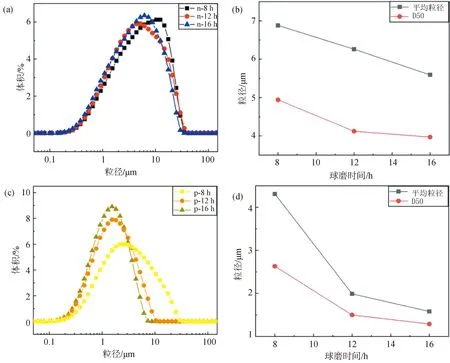

图2是不同球磨时间后烧接出的块体的扫描电镜SEM图样. 从烧结出的块体材料中可看出,晶粒的尺寸会随着球磨时间增加而降低. 球磨时间对于材料粉末的影响主要在于细化颗粒以及粉末的均匀化. 这一结果与图3中激光粒度实验相符合. 随着球磨时间的增加粉末的平均粒径变小,小粒径粉体所占比例增多.

图2 烧结后扫描图样: (a) n1; (b) n2; (c) n3; (d) p1; (e) p2; (f) p3

图3 两种碲化铋粉末的粒径分布、平均粒径和D50 随球磨时间的变化:(a~b) n型; (c~d) p型Fig.3 The particle size distribution, average particle size and D50 of the two bismuth telluride powders vary with milling time: (a~b) n-type; (c~d) p-type

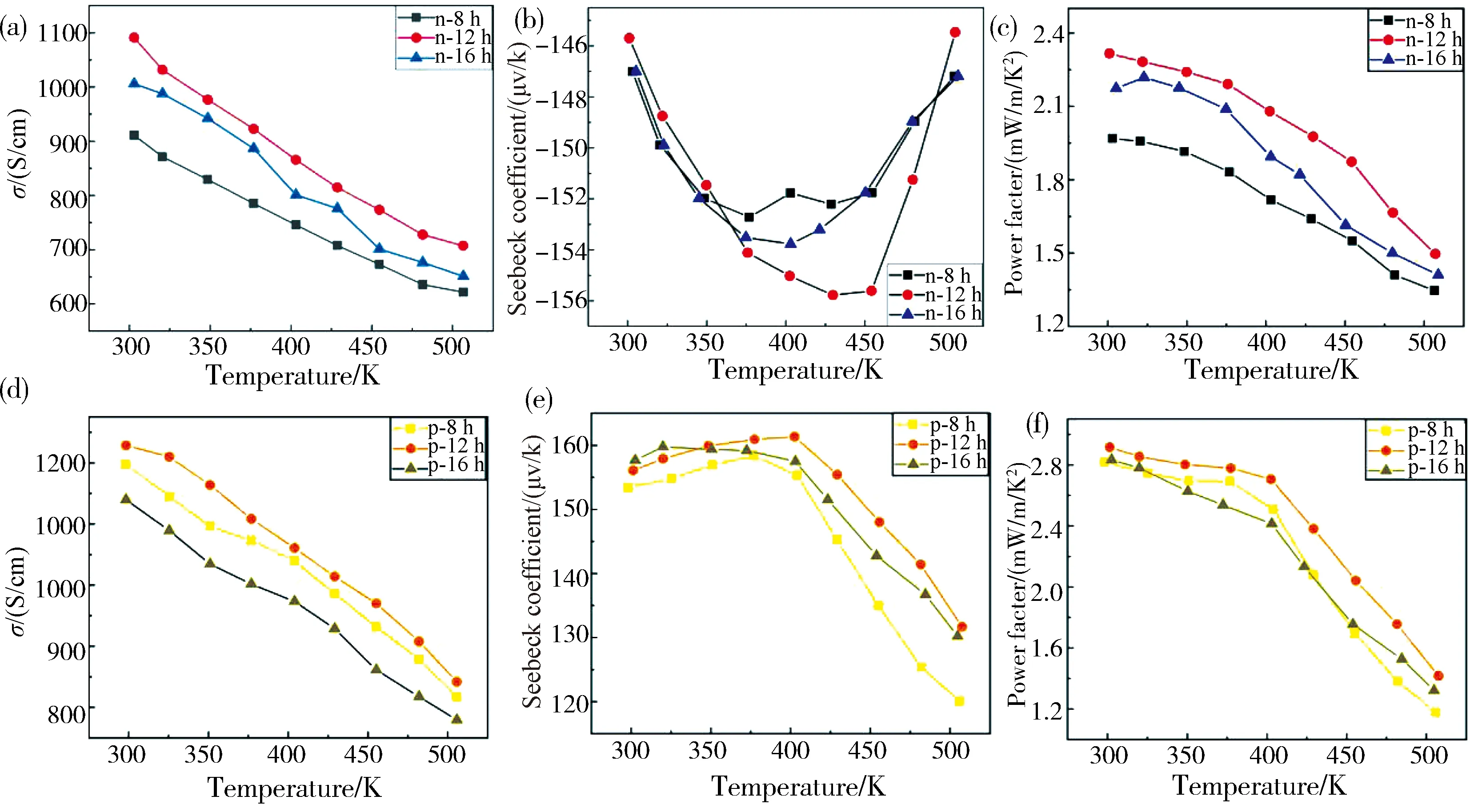

为了探究球磨过程对电声子输运机制的影响,我们系统测试了n型与p型碲化铋基材料的热电性能. 图4(a)、4(d)显示了不同球磨时间下两种材料的电导率σ随温度的变化. 随着温度的增加,两种材料的电导率σ逐渐降低,这是由于电子内能随着温度的增加而增加,导致电子迁移率下降,从而电输运性能下降. 相同温度下,BTS粉末的电导率会随着球磨时间的增加先上升后下降,室温下球磨8 h的BTS粉末σ达到910.9 S/cm,球磨12 h后σ增加到1 091.1 S/cm,但当球磨时间达到16 h时,σ反而降低到1 005.8 S/cm. 而室温下BST粉末的电导率随着球磨时间的增加由1 197.1 S/cm增加到1 228.6 S/cm后又下降到1 139.5 S/cm. 这一实验结果是由于球磨过后掺杂程度增加,提高了材料的电子迁移率,使得电导率σ增加. 之后,随着球磨时间增加,掺杂程度逐渐稳定,晶粒细化导致材料内部的晶界数量增加,增强了载流子的散射使得材料的电阻率增加、电导率降低. 图4(b)、4(e)显示了两种材料的塞贝克系数在不同球磨时间下随温度的变化. 可以看出球磨时间的延长使得材料的掺杂程度以及塞贝克系数提高,但随着球磨时间增长,掺杂程度趋向饱和,而塞贝克系数逐渐变得稳定.

图4 不同球磨时间下两种碲化铋材料的σ、塞贝克系数以及功率因子随温度的变化Fig.4 Temperature variation of σ, Seebeck coefficient and power factor of two bismuth telluride materials with different ball milling time

碲化铋是典型的半导体材料,其电输运性能与材料的载流子特性有关. 载流子浓度是十分重要的参数. 当外场为零时,晶体中的载流子处于平衡态,遵从费米-狄拉克分布,载流子浓度为导带低能态密度g(E)与载流子占据概率f(E)的乘积. 引入边界条件得到塞贝克系数α以及载流子浓度n的表达式为[16]:

(2)

其中,

(3)

(4)

(kBT)λ+mFλ+m(η),(m=1~3)

(5)

式中,λ为散射过程中相应的散射因子,η是简约费米能级,x是简约载流子能量,π为帕尔贴系数.

将实验测得的数据与Pisarenko曲线模拟结果进行对比,可得图5. 可以看出实验测得的数据与模拟情况基本相符说明球磨过程中并未发生能带结构的变化. 由公式(1)与公式(2)可以看出塞贝克系数会随着载流子浓度的增加而降低,而材料的电导率则与载流子浓度正相关. 因此功率因子(power factor PF=α2σ)成为判断材料电学性质的一个重要参数. 如图4(c)、4(f)所示,两种材料的功率因子随温度升高而降低,但相同温度下功率因子会因球磨时间的增加而增加,在达到最大值之后又会随着球磨时间的增加而降低. 这说明这两种材料的转化效率会随着温度升高而降低并且会随着球磨时间的增加明显优化,但随着球磨时间的继续增加转化效率会下降.

图5 300 K时,根据Pisarenko曲线模拟碲化铋的塞贝克系数随载流子浓度的变化Fig. 5 Seebeck coefficient versus carrier concentration curve of Bi2Te3 matrix at 300 K obtained by the Pisarenko relation

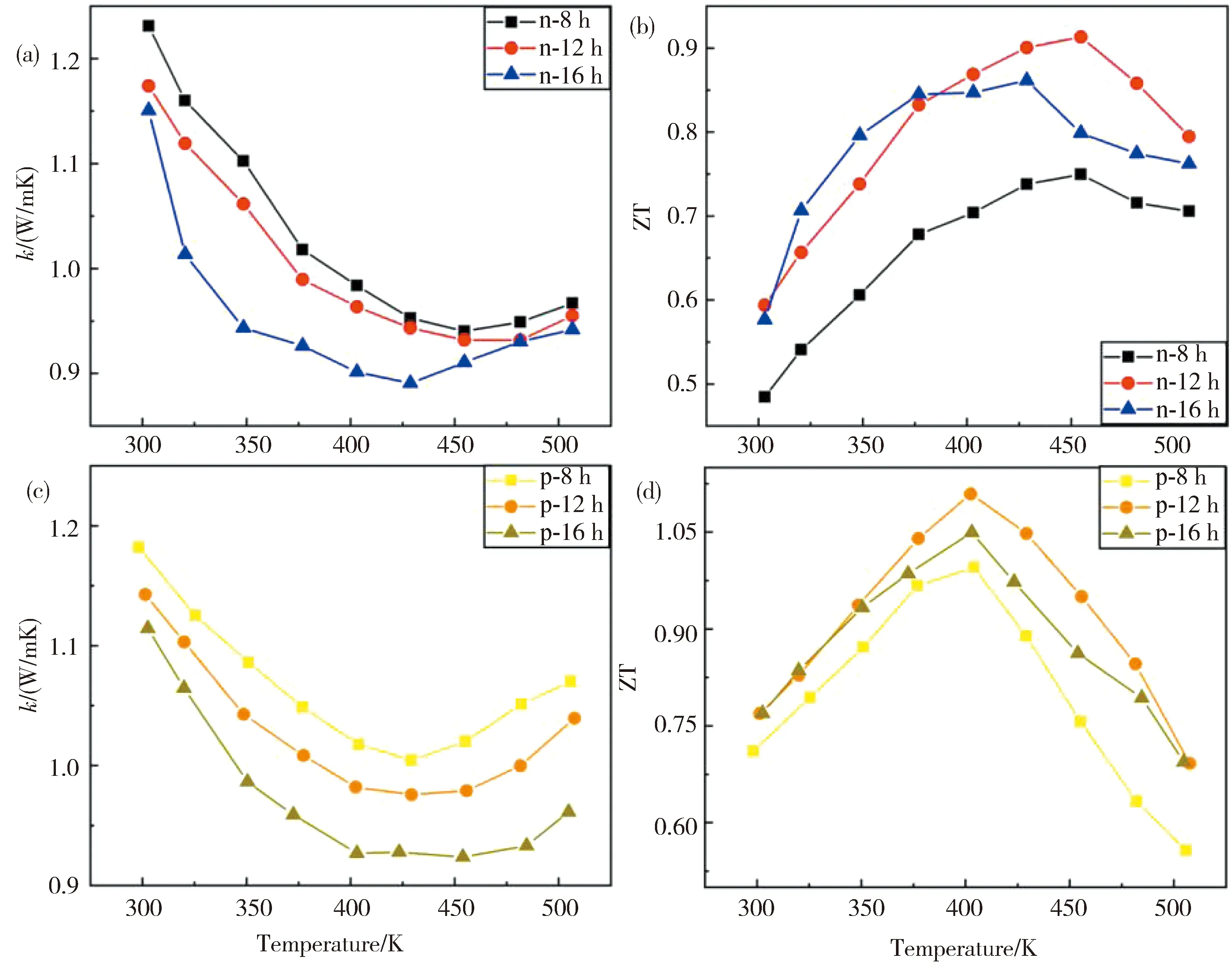

图6是热导率κ以及ZT值随着球磨时间变化的变化. 如图6(a)、6(c)所示,两种材料的热导率随着温度的增加而降低,并且相同温度下增加球磨时间会降低材料的热导率. 室温下随着球磨时间的增加BTS粉末的热导率由1.23 W/mK降到1.17 W/mK最终降到1.15 W/mK,而室温下BST粉末的热导率则由1.18 W/mK降到1.14 W/mK最终降到1.11 W/mK. 这是由于粉末粒径随着球磨时间的增加不断减小,晶界数量增加强化了声子的散射从而降低材料热导率[17]. 通过图6(b)、6(d)可以看出,不同的球磨时间对于两种热电材料的ZT值具有一定影响. 随着球磨时间的增加,BTS粉末的ZT值由室温下的0.48提升至0.59又下降至0.57,最高的ZT值也由0.75提升至0.91后又下降到0.86. 而BST粉末的ZT值变化趋势与BTS粉末相似,室温下ZT值由0.71提升至0.77又下降至0.76,最高的ZT值也由1.00提升至1.11后又下降到1.05. 这是各个热电参数随着球磨时间变化相互耦合的结果. 这一结果与球磨过程细化了晶粒且协同调控了材料的电子、声子输运性质密不可分.

图6 球磨时间对碲化铋的热导率κ和ZT值的影响

4 结 论

通过测定相同转速、不同球磨时间下n型热电材料与p型热电材料的热电性能差异可以看出,球磨时间对于两种碲化铋粉末的热电性能都有明显影响. 球磨时间的增加会减小粉末的平均粒径,相同温度下降低材料的热导率,电导率先上升后下降而塞贝克系数则在有一定提升后并不在随着球磨时间的延长而变化,最终的结果是ZT值先有明显的上升趋势达到最大值后反而有所下降,说明球磨优化材料的热电系数存在最佳值,即12 h,此时n型与p型碲化铋的ZT最大值分别达到了0.91和1.11. 本文的研究证实了球磨时间对于碲化铋基材料晶体结构、粒径尺寸、电声输运机制的影响,通过参数的筛选,实现了n型与p型碲化铋热电性能的最优化,为后续碲化铋基热电材料的性能的提升提供了实验支撑. 本研究结果可拓展到其他热电材料领域,对热电材料改性策略及商业化生产提供了有益指导.