中空多壳层TiO2填充对环氧树脂复合材料力学性能的影响

2021-10-15万家炜

王 鹏,毛 丹,万家炜,祁 琪,杜 江,王 丹

(1.中国科学院过程工程研究所生化工程国家重点实验室,北京100190;2.中国科学院大学,北京100049;3.郑州大学河南省资源与材料工业技术研究院,郑州450001)

环氧树脂(Epoxy resin,EP)泛指分子中含有2个或2个以上环氧基团的聚合物,其以脂肪族、脂环族、芳香族等有机化合物链段作为主链骨架[1],是目前制备先进复合材料相关产业中研究最深入、成果最多的一类热固性树脂基体.EP具有黏结性能优异、易加工、化学稳定性好以及绝缘性能良好等特点,在航空航天、电气行业、电子集成、轨道车辆和土木建筑等领域都有广泛的应用[2~4].但由于环氧基的反应能力很强,纯EP单独使用的价值有限,通常利用固化剂对其进行固化,形成高交联度的良好三维网状结构,从而获得高的实用价值.其中,双酚A型环氧树脂的应用广、产量高,占环氧树脂总产量85%以上,其在固化过程中具有较小的固化收缩率且固化物具有优异的性能.但是由于EP固化后的交联密度高,导致其固化物的韧性较差、脆性增加、冲击强度降低,在很大程度上限制了其应用范围.因此,增强与提高韧性一直是EP基体改性的重要研究方向之一[5~8].

纳米结构填料由于其优异的机械、热学和电学性能[9,10]而被认为是EP的绝佳增韧填料之一.纳米结构填料的表面积大,界面活性高,这有助于它们与基质的结合.将其加入到聚合物基体中,可以有效提高基体的抗弯模量而不损失抗弯强度、拉伸强度、断裂韧性和冲击性能[11,12].这些改进效果很大程度上取决于填料的体积含量、空间构型和尺寸大小[13,14].

与块体材料相比,利用次序模板法[15,16]合成的中空多壳层结构(HoMS)材料具有更低的体积密度、更高的单位体积比表面积和更高的负载能力[17~19],且顺序排列的多个壳层赋予了材料独特的时空顺序性,因此被广泛应用于催化、储能电池、生物医学和环境修复材料等领域[20~25].HoMSs作为填充体复合到高分子材料中,由于外壳层对内壳层的保护作用,使其具有高强度和高刚度.同时,多层空腔结构使其具有优良的弹性变形能力,因此能够有效实现对应力的缓冲与吸收,可以承受较高的载荷应力.此外,在同等条件下,相比于实心填充体,将中空多壳层结构复合到高分子材料中能够赋予复合材料更好的轻量化效果.为客观评价HoMSs对聚合物的增韧及增强效果,本文选用次序模板法合成的TiO2HoMSs作为填充体,脆性较高的EP作为基体,通过不同的偶联剂对TiO2HoMSs进行接枝改性,制备TiO2HoMSs/EP复合材料.通过万能材料试验机拉伸实验、悬臂梁摆锤冲击实验进行力学性能的表征与分析,研究了不同壳层数和采用偶联剂改性对TiO2HoMSs/EP复合材料力学性能的影响规律.

1 实验部分

1.1 试剂与仪器

蔗糖和无水乙醇(99.8%)购自国药集团化学试剂有限公司;四氯化钛、双酚A型E-51环氧树脂和增塑剂聚丙二醇购自麦克林化学试剂有限公司;固化剂四氢化邻苯二甲酸酐、催化剂N,N-二甲基苄胺、异丙醇(分析纯)和纳米二氧化钛购自阿拉丁化学试剂有限公司;脱模剂GA-7500购自大金氟化工有限公司.

X’pert Pro型X射线衍射仪(XRD,荷兰PANalytical公司);JSM-6700F型六硼化镧透射电子显微镜(TEM,JEOL);Excalibur 3000型傅里叶变换红外光谱仪(安捷伦科学仪器有限公司);SU8020型高分辨场发射扫描电子显微镜(SEM,日本Hitachi公司);Zwick型万能材料试验机(德国Zwick公司);PTM1251-B型悬臂梁摆锤冲击试验机(深圳三思纵横科技有限公司).

1.2 实验方法

1.2.1 TiO2HoMSs的制备室温下称取130 g蔗糖加入到盛有250 mL去离子水的聚四氟乙烯内衬中,搅拌5 min直至蔗糖溶解呈透明色.将内衬放入高压反应釜中,于200℃反应150 min,取出后自然冷却至室温,产物经抽滤后干燥,经40℃水浴醇洗后再次干燥,得到碳球模板.

将0.6 g碳球模板加入到烧杯中,再加入30 mL 3 mol/L的四氯化钛溶液,在常温下搅拌3 h或于50℃水浴条件下分别搅拌6 h和12 h后抽滤产物,将所得固体于70℃烘箱中干燥,干燥后的样品经研磨后倒入磁舟中,于马弗炉中分别以3,10和10℃/min的升温速率升温至550℃,保温3 h后降温,分别得到单、双、三壳层TiO2中空结构.

1.2.2 偶联剂对TiO2HoMSs的表面改性分别称取0.2 g单、双、三壳层TiO2中空结构粉末样品放入三口烧瓶中,加入20 mL无水乙醇超声分散10 min,配制成TiO2HoMSs乙醇分散液;用滴管取1 mL硅烷偶联剂KH-560滴加到烧瓶中的乙醇分散液中,于80℃水浴搅拌3 h,产物经离心洗涤(8000 r/min,3次)后放入70℃恒温干燥箱中,得到硅烷偶联剂KH-560改性的TiO2HoMSs.

采用类似的方法,分别称取0.2 g单、双、三壳层TiO2中空结构粉末样品放入三口烧瓶中,加入20 mL异丙醇超声分散10 min,配制成TiO2HoMSs异丙醇分散液,用滴管取1 mL钛酸酯偶联剂NDZ-201滴加到烧瓶中的异丙醇分散液中,于80℃水浴搅拌3 h,产物经离心洗涤(8000 r/min,3次)后放入70℃恒温干燥箱中,得到钛酸酯偶联剂NDZ-201改性的TiO2HoMSs.

1.2.3 TiO2HoMSs/EP复合材料的制备分别将上述0.2 g经偶联剂改性和未改性的TiO2HoMSs用2 mL无水乙醇溶解,配制成TiO2HoMSs乙醇悬浮液,再将上述悬浮液加至m(环氧树脂)∶m(固化剂)∶m(增塑剂)=100∶100∶10的混合物中(其中TiO2HoMSs与EP的质量比为2%),于90℃真空搅拌3 h(转速400 r/min),得到混合浆料.再加入少量催化剂进行充分搅拌,真空脱除气泡5 min后取出浆料,注入到模具中(浇注前将模具置于90℃烘箱中预热3 h,喷涂脱模剂).将模具分别在80℃下保温3 h、130℃下保温2 h进行梯度化升温固化,固化结束后在烘箱中冷却至室温,脱模取出样品备用.

1.2.4 TiO2HoMSs/EP复合材料的性能表征用TEM和SEM观察制备的TiO2HoMSs的壳层数和形貌,并进行粒径分布统计;用XRD分析TiO2HoMSs的物相结构;用FTIR对TiO2HoMSs、硅烷偶联剂KH-560、钛酸酯偶联剂NDZ-201和改性后的TiO2HoMSs进行红外光谱分析;用SEM观察TiO2HoMSs/EP复合材料中TiO2HoMSs的分散情况和冲击试样断面的显微形貌.

采用简支梁摆锤冲击试验机对固化后的TiO2HoMSs/EP复合材料试样进行冲击试验,试验过程参照国标塑料《悬臂梁冲击强度的测定》(GB/T 1043-2008).测试样条为80 mm×10 mm×4 mm的无缺口条形试样,测试摆锤能量为7.5 J,冲击速度为3.8 m/s.采用万能材料试验机,参照美国材料实验协会标准ASTM-D360测试TiO2HoMSs/EP复合材料的拉伸性能,试样形状为哑铃型,总长为90 mm,窄部分厚度为4 mm,标距取30 mm,拉伸试验载荷单元为2 kN,拉伸速率为1 mm/min.

2 结果与讨论

2.1 TiO2 HoMSs的合成与表征

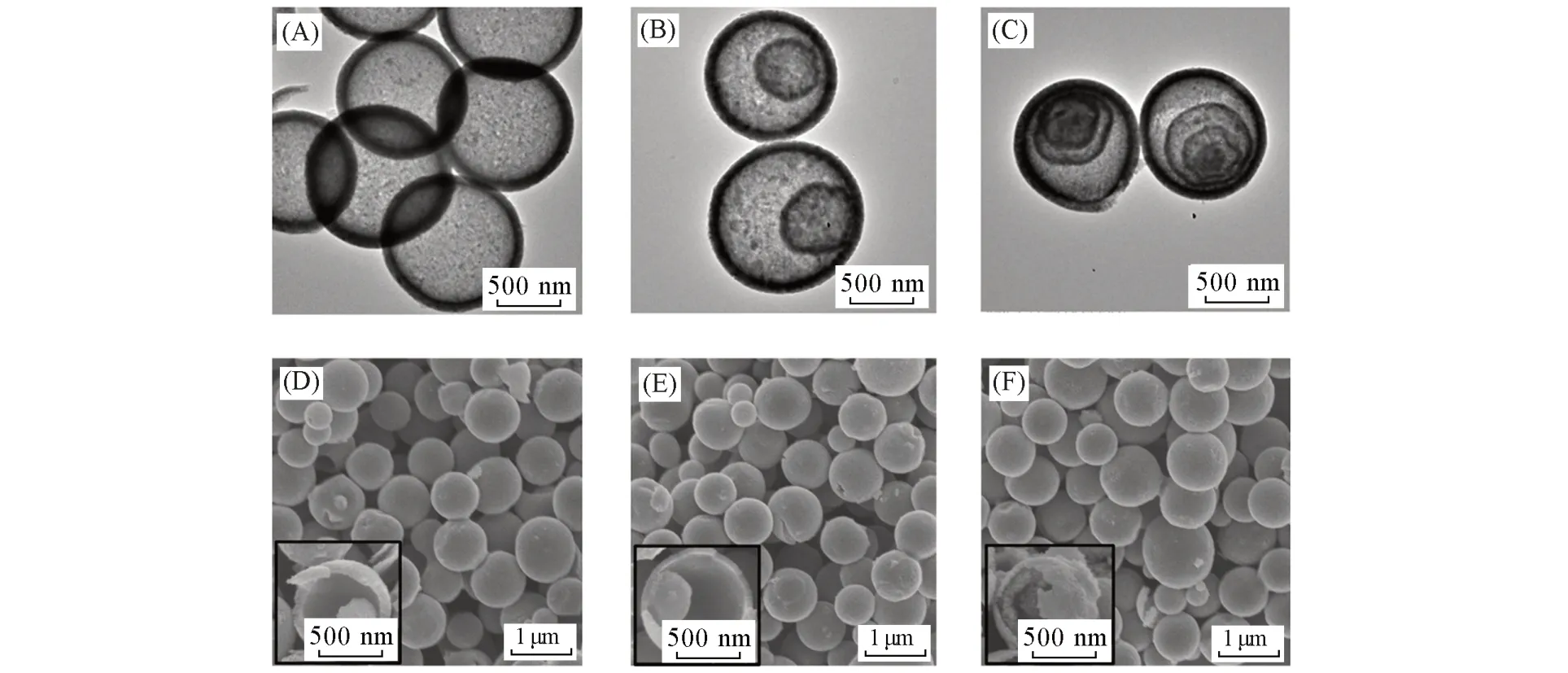

图1 为不同壳层数的TiO2中空球的TEM和SEM照片,可见,所合成的单壳层TiO2中空球(1STiO2HSs)和双、三壳层TiO2中空多壳层结构(2S-,3S-TiO2HoMSs)的平均尺寸范围均为700~1000 nm,形状规整,尺寸较均一.

Fig.1 TEM(A―C)and SEM(D―F)images of TiO2 hollow spheres with different shell numbers

TiO2HoMSs的XRD谱(图2)在2θ=25.281°和27.446°处出现明显的衍射峰,分别对应于二氧化钛的锐钛矿相(PDF#21-1272)和金红石相(PDF# 21-1276),表明合成的单、双、三壳层TiO2均为金红石与锐钛矿的混相.

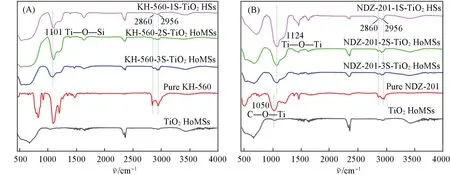

经过硅烷偶联剂KH-560改性的TiO2HoMSs的红外谱图如图3(A)所示,在1101 cm−1处出现了明显的Ti—O—Si键的非对称伸缩振动吸收峰[26,27],而且在2860和2956 cm−1处出现了—CH2、—CH3基团的非对称伸缩振动吸收峰,表明硅烷偶联剂KH-560在TiO2HoMSs表面形成了良好的化学键合.图3(B)为经过酞酸酯偶联剂NDZ-201改性的TiO2HoMSs的红外谱图,可以看出纯钛酸酯偶联剂在1050 cm−1处出现了C—O—Ti非对称伸缩振动吸收峰,经过偶联剂修饰后的TiO2HoMSs在1124 cm−1处出现了Ti—O—Ti振动吸收峰[28~30],2860和2956 cm-1处也出现了烷基—CH2、—CH3基团的非对称伸缩振动吸收峰,表明NDZ-201在TiO2HoMSs表面上同样形成了化学键合.

Fig.2 XRD patterns of TiO2 hollow spheres with different shell numbers

Fig.3 FTIR spectra of TiO2 hollow spheres with different shell numbers modified by silane coupling agent KH⁃560(A)and titanate coupling agent NDZ⁃201(B)

2.2 壳层数对TiO2 HoMSs/EP复合材料力学性能的影响

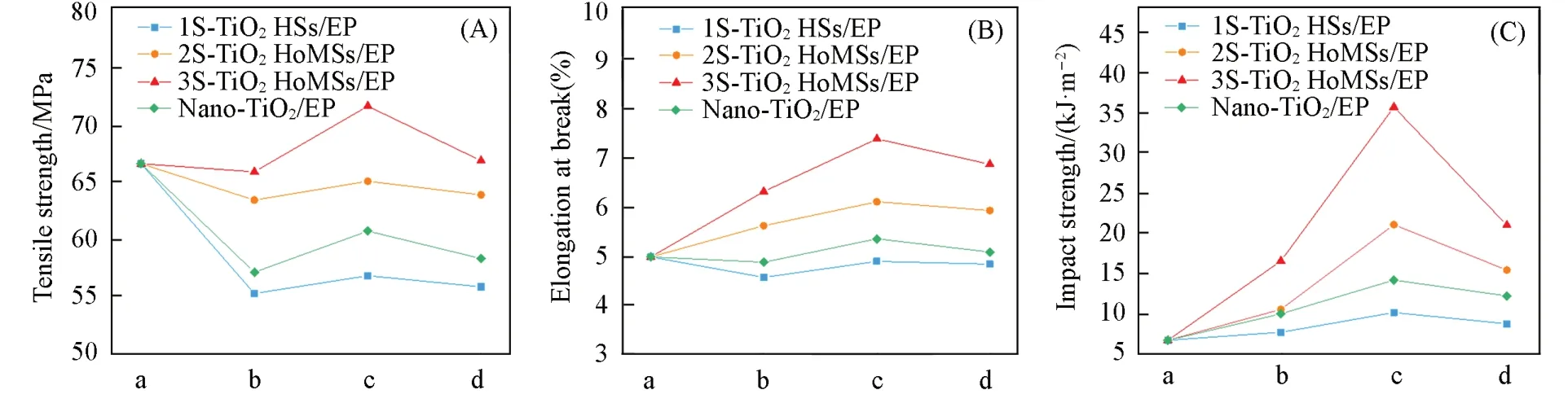

研究了TiO2HoMSs/EP复合材料的拉伸强度与断裂伸长率随TiO2中空球壳层数的变化规律.如图4(A)所示,在与EP的质量比为2%的填料条件下,填充未经偶联剂改性的TiO2HoMSs,复合材料的拉伸强度随壳层数的增加而增强.图4(B)示出了TiO2HoMSs/EP复合材料的断裂伸长率随TiO2HoMSs壳层数的变化规律.可见,随着壳层数的增加,复合材料的断裂伸长率增加.其中,单壳层TiO2HSs/EP复合材料的断裂伸长率低于EP,而二壳层、三壳层TiO2HoMSs/EP复合材料的断裂伸长率高于EP.

Fig.4 Tensile strength(A),elongation at break(B)and impact strength(C)of different TiO2/EP composites under different modification conditions

材料的冲击强度是用来衡量材料韧性的一个重要指标,冲击强度的提升表明复合材料韧性的增加.图4(C)示出了TiO2HoMSs/EP复合材料的冲击强度随TiO2HoMSs壳层数的变化规律.结果表明,纯EP的冲击强度为6.80 kJ/m2.当加入单壳层TiO2中空球后,复合材料的冲击强度可达7.8 kJ/m2,提升了14.7%.环氧树脂复合材料在升温固化阶段至冷却成型过程中,因为受到热胀冷缩、结晶性差异等因素影响,在固化物的内部会产生一些裂纹,当材料受到外部作用力时,这些裂纹会不断扩展.当裂纹在EP内部扩展到一定程度时,就会破坏材料的内部结构,从而使材料发生断裂[31].通过填充与EP基体相容性较好的TiO2HoMSs刚性颗粒来构建TiO2HoMSs/EP复合材料,当外力传递到TiO2HoMSs颗粒时,其能够在自身周围产生出微小的裂纹来吸收和消耗外力,阻止裂纹的扩展,并且自身具有多个壳层及空腔的TiO2HoMSs颗粒也能够产生一定的弹性形变,能够有效实现对应力的缓冲与吸收,从而实现对EP冲击性能的提升[32].其中未经改性的3S-TiO2HoMSs/EP复合材料的冲击强度可达16.88 kJ/m2,较纯EP材料提升了148.2%.同时,未经改性的3S-TiO2HoMSs/EP复合材料的拉伸强度和断裂伸长率可分别达到65.89 MPa和6.32%,表现出良好的力学性能.

2.3 偶联剂对TiO2 HoMSs/EP复合材料力学性能的影响

从图4(A)和(B)也可以看出偶联剂对TiO2HoMSs/EP复合材料拉伸性能的影响.偶联剂在一定程度上提升了复合材料的拉伸强度和断裂伸长率,其中经硅烷偶联剂KH-560改性的3S-TiO2HoMSs/EP复合材料的拉伸强度为71.66 MPa,断裂伸长率为7.4%.由图4(C)可以看出偶联剂对TiO2HoMSs/EP复合材料冲击强度的影响.实验结果表明,在相同结构TiO2填充物的条件下,经偶联剂改性后的复合材料冲击强度高于未改性复合材料的冲击强度.经硅烷偶联剂KH-560改性的3S-TiO2HoMSs/EP复合材料的冲击强度可达35.81 kJ/m2,较未改性的3S-TiO2HoMSs/EP复合材料提升112.1%.

由于经过偶联剂改性后的TiO2HoMSs在EP基体内的浸润性提高,这增强了TiO2HoMSs与EP基体间的界面结合,能够显著降低两相的表面自由能和体系的能量,使复合材料更加稳定,同时也可降低TiO2HoMSs和环氧基体间的空隙,减少缺陷,增强复合材料的内聚力,进而提高其力学性能[33].另外,经过偶联剂接枝改性后的TiO2HoMSs能够与EP中的官能团以化学键的形式结合,从而显著改善基体与无机填料增强体间的黏合状态,形成非常牢固的结合界面.当复合材料受到外力作用时,必定会破坏TiO2HoMSs和EP基体之间连接的共价键,共价键的断裂则会吸收大量的能量,从而抑制裂纹扩展,进而提升复合材料的力学性能[34].

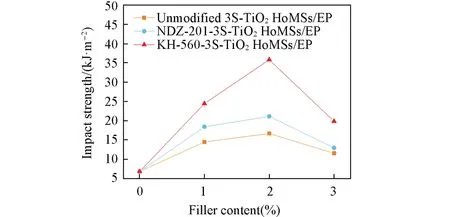

2.4 填料比对3S-TiO2 HoMSs/EP复合材料冲击强度的影响

对不同填料比的3S-TiO2HoMSs/EP复合材料进行冲击强度测试,其结果如图5所示.由图5可以看出,随着3S-TiO2HoMSs填料量的增加,复合材料的冲击强度呈现出先增加后降低的趋势.当3S-TiO2HoMSs的填料比为2%时,复合材料具有最高的冲击强度.此后继续增加3S-TiO2HoMSs的填料量,由于填料的不均匀性以及界面缺陷增多,易造成应力集中,使得复合材料的冲击强度开始下降[35].

2.5 3S-TiO2 HoMSs/EP复合材料的冲击试样断面SEM分析

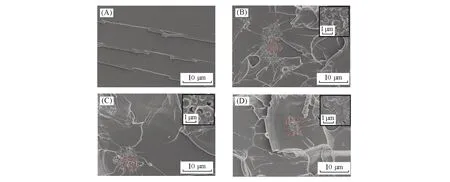

纯EP的冲击试样断面SEM如图6(A)所示.其断裂面光滑平整,呈现出河流状,裂纹生长路径阻碍较小,是典型的脆性断裂方式[36].图6(B)~(D)分别为未改性、经NDZ-201改性和经KH-560改性的3S-TiO2HoMSs/EP复合材料的断面SEM照片.相较于纯EP试样断面SEM结果,未经偶联剂改性以及经过偶联剂KH-560和NDZ-201改性后的3S-TiO2 HoMSs/EP复合材料断面均出现明显韧窝与多条微裂纹,可吸收大量冲击能,阻碍了裂纹的扩展,实现对冲击载荷的有效缓冲,因此复合材料的韧性提高.此外,相较于未经偶联剂改性的3S-TiO2 HoMSs,采用偶联剂改性的3S-TiO2 HoMSs在树脂基体中的分散性更好[37],而且经偶联剂改性的3STiO2 HoMSs颗粒与树脂基体的化学交联作用更强,导致复合材料在冲击作用下产生更多微裂纹,吸收更多冲击能,从而有效增强复合材料的力学性能.

Fig.5 Influence of different filler content on the impact strength of 3S⁃TiO2HoMSs/epoxy resin composites

Fig.6 SEM images of impact section of 3S⁃TiO2HoMSs/epoxy resin composites

3 结 论

通过次序模板法合成了单壳层TiO2HSs与双、三壳层TiO2HoMSs,利用偶联剂对其表面进行改性后,将其填充到EP中制备了具有不同中空结构的TiO2/EP复合材料,并对材料进行了拉伸、冲击性能测试及断面SEM分析.研究结果表明,3S-TiO2HoMSs/EP复合材料表现出良好的拉伸强度、断裂伸长率和冲击强度,分别可达65.89 MPa、6.32%和16.88 kJ/m2.采用偶联剂改性TiO2HoMSs,可以进一步增强TiO2HoMSs/EP复合材料的力学性能,经KH-560改性的3S-TiO2HoMSs/EP复合材料的拉伸强度、断裂伸长率和冲击强度分别提高到71.66 MPa,7.4%和35.81 kJ/m2.TiO2HoMSs作为填充体可有效增加复合材料冲击断面的粗糙程度,能有效阻碍裂纹扩展,从而提高复合材料的冲击强度.