空气对HAC太阳电池晶体硅/本征非晶硅界面污染情况分析

2021-10-15杨烁陈坤张衡王贵林黄海宾袁吉仁

杨烁,陈坤,张衡,王贵林,黄海宾,袁吉仁

(1.南昌大学光伏研究院,江西 南昌 330031;2.浙江爱旭太阳能科技有限公司,浙江 义乌 322009;3.乐山职业技术学院,四川 乐山 614000;4.南昌大学理学院,江西 南昌 330031)

硅基异质结(SHJ)太阳电池中最具代表性的是非晶硅/晶体硅异质结(HAC)太阳电池,这是一种单晶硅和非晶硅结合的异质结太阳电池。这类电池具有效率高、制造成本低等特点[1]。最初由日本三洋公司开发并实现产业化生产。日本三洋公司开发的硅基异质结太阳电池的转换效率为24.7%。由日本松下公司制备的硅基异质结太阳电池的转换效率为25.57%[2]。在非晶硅/晶体硅异质结(HAC)太阳电池的结构中,体硅的两面需要分别沉积本征非晶硅/p型非晶硅(简称IP)和本征非晶硅/n型非晶硅(简称IN)薄膜,这种结构可以使异质结太阳电池获得非常低的表面复合速率。而这4层薄膜一般采用等离子体辅助化学气相沉积法(PECVD),或用热丝化学气相沉积法(HWCVD)进行制备。在已知文献内,现有的设备在镀这4层薄膜的过程中至少要将硅片暴露1次到大气中,即在硅片的一个表面沉积IN层(或者IP层)后,将硅片翻面再进入到腔体中在另外一面沉积IP层(或者IN层)。在这一过程易造成硅片表面和镀膜表面的污染,引入界面态缺陷,这些污染包括气态有机分子的吸附[3]、自然氧化层的形成[4-5]以及环境中和人身上的灰尘、颗粒的物理吸附。其中氧的存在是导致太阳电池光致衰减现象(LID)的重要原因,这对太阳电池的效率影响严重[6]。而这些原因对HAC太阳电池的性能影响程度,以及 4层薄膜在全程高真空环境中沉积而不暴露大气,对所得太阳电池的性能提升程度,还未见报道。本文设计了一种新的沉积4层膜的实验方案,即在全程高真空条件下完成这4层膜的沉积,并与IN-IP破真空镀膜进行对比分析。

1 实验部分

本文设计并制造了一台多腔体的热丝CVD设备,在全程高真空环境中完成硅片两个表面IN、IP 4层非晶硅薄膜的连续沉积;还可实现在某个环节破真空将硅片暴露到空气中。通过对比两种镀膜方式所得样品的表面钝化效果,并结合wxAMPS软件定量分析了这两种太阳电池样品的性能差异。

本实验使用由南昌大学光伏研究院与帕萨电子装备有限公司联合研发制造的DGPS.HWCVD-01型设备,以实现IN-IP的连续镀膜。实验中,薄膜沉积所用气源包括SiH4、B2H6、PH3、H2。

非晶硅/晶体硅异质结(HAC)太阳电池的结构见图1,衬底采用N型单晶Si(100)双面制绒片(电阻率4~7 Ω·cm、厚度150 μm、表面尺寸156 mm×156 mm)。膜层沉积前衬底经过标准RCA清洗,以去除氧化物和金属离子,然后在HF溶液中去除自然氧化层[7]。具体清洗工艺如下:硅片在V(DI):V(H2O2):V(NH3·H2O)=10:2:2的SC1溶液中70 ℃清洗10 min,清除硅片表面有机物;在V(DI):V(H2O2):V(HCl)=10:2:2的SC2溶液中70 ℃清洗10 min,去除硅片表面金属离子;最后在φ(HF)为5%溶液中清洗2 min,去除硅片表面自然氧化层。硅片清洗完毕后放入60 ℃氮气干燥箱中烘干,随后放入氮气柜中备用。

图1 HAC太阳电池结构示意图

为了分析两种镀膜方式的差别,本文进行了两组实验,实验所得样品分别记为Sample-A和Sample-B。Sample-A在全程高真空环境中完成IN-IP连续镀膜,该膜片未接触空气。Sample-B在完成IN面膜层沉积后,先出腔在实验室(万级洁净)环境下暴露40 min,以模拟企业中翻面停留的过程,然后进入设备腔体完成IP面膜层沉积。在膜层沉积过程中,IN膜层沉积之间、IP膜层沉积之间(即本征层与掺杂层)是不破真空的。两种镀膜方式的差异在于镀完IN层之后,镀IP层之前,中间是否破真空(接触空气),以此作为对比。其他过程两组实验均保持一致。完成膜层沉积后,样品在8 suns、200 ℃条件下光热处理。对处理前后的样品用美国Sinton公司WCT-120设备测试其Lifetime、J0、iVOC以分析所得薄膜的钝化性能,并将测试所得钝化效果的数据代入到wxAMPS软件中,以模拟其对样品电池器件性能的影响。

2 结果与讨论

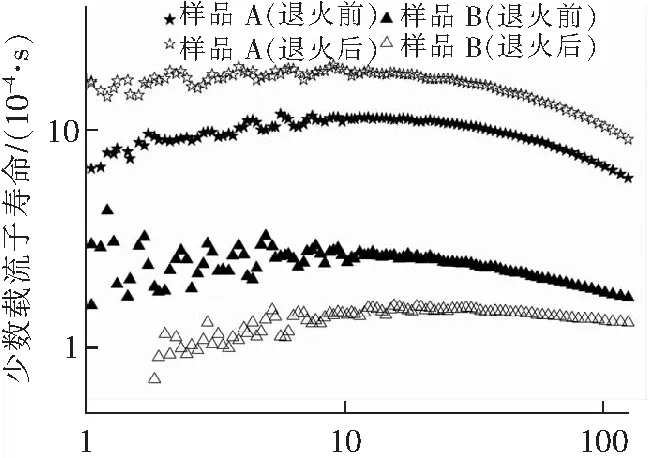

文中所使用的工艺参数已经进行了初步优化。图2、图3和图4分别为全程真空环境和IN镀膜后暴露空气两种情况所得样品的Lifetime、J0、iVOC测试结果。

图3 全程真空环境和IN镀膜后暴露空气两种样品J0

图4 全程真空环境和IN镀膜后暴露空气两种样品iVOC

少数载流子寿命反映了太阳电池表面和基体对光生载流子的复合程度,即反映了光生载流子的利用程度[8]。测试所得有效少子寿命见图2所示,注入浓度取1×1015cm-3,全程真空环境样品退火后少子寿命达1 844 μs,IN镀膜后暴露空气样品退火后少子寿命为138 μs;由此可见,相对于IN镀膜后暴露空气,全程真空环境下完成镀膜可获得更高的有效少子寿命。

少数载流子浓度/(1014 cm-3)

由图3可知,两种样品J0相差一个数量级,全程真空环境样品J0为5.12×10-15,IN镀膜后暴露空气样品J0为9.06×10-14。膜层沉积过程中,IN镀膜后暴露空气,体硅表面会形成自然氧化层。从文献[7]可推测,自然氧化层中存在大量弱Si—Si、Si—O键以及高密度的Si悬挂键,这可能会导致a-Si:H(i)/c-Si界面态密度升高[9]。界面态密度Dit与反向饱和电流密度J0公式如下:

式中:Pe为p层表面的空穴浓度;q为元电荷;σ为有效载流子的俘获截面;Vth为载流子的热速率;ni为本征载流子浓度。由上式可知,J0随着界面态密度的升高而升高。由此推测,完成IN面膜层沉积后,硅片暴露大气时引入的自然氧化层使界面态密度升高,从而导致J0的上升。根据文献[5,10],Si表面自然氧化层影响低温生长高质量外延Si薄膜,并且影响薄膜厚度的控制及电学性能。因此,全程真空环境相对于IN镀膜后暴露空气,引入的缺陷更少,样品性能更佳。

iVOC是另一个表征钝化效果的重要参数,根据图4发现全程真空环境样品退火后iVOC达0.731 V,IN镀膜后暴露空气样品退火后iVOC为0.654 V。可见,全程真空环境样品钝化性能优于IN镀膜后暴露空气样品。文献[11]指出高的a-Si:H(i)/c-Si界面粗糙度,会造成界面态密度的升高,因此硅片表面复合速率增加,从而导致VOC的下降。IN镀膜后暴露空气,硅片表面会吸附以分子形式存在的有机污染物,由此推测,有机污染物的存在,可能导致a-Si:H(i)/c-Si界面粗糙度上升,从而界面态密度上升,因此造成样品钝化性能的下降。由两种样品测试结果分析可知,IN镀膜后暴露空气在硅片表面行形成的自然氧化层,及附着在硅片表面的有机沾污会对样品Lifetime、J0、iVOC等电学性能造成不利影响。

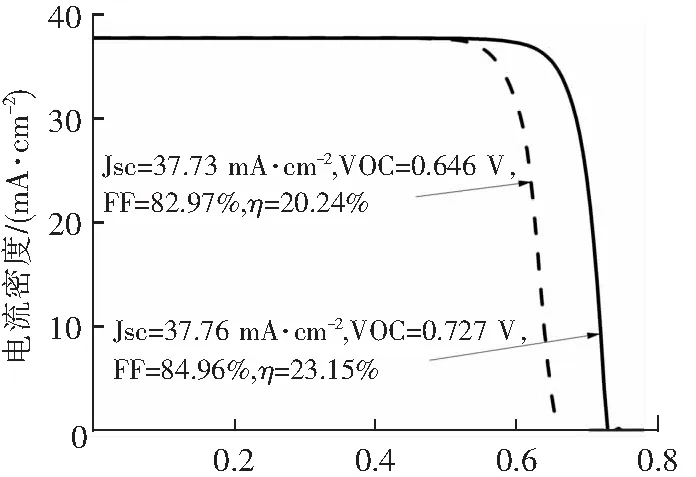

为进一步分析IN镀膜后暴露空气引入的缺陷对样品电池器件性能的影响,根据测试所得两种样品的J0、Lifetime等结果用wxAMPS[12-13]软件对样品J-V曲线进行模拟(见图5)。模拟条件为AM1.5 G、100 mW·cm2、300 K,模拟中所用到的材料本身主要的参数如表1所示。

表1 模拟所用主要材料参数

开路电压/V

由图5可知,IN镀膜后暴露空气在a-Si:H(i)/c-Si界面引入的缺陷VOC(0.727 V降至0.646 V)和FF(84.96%降至82.97%)受到很大影响,进而电池效率有明显降低(23.15%降至20.24%),与文献[14]有类似研究发现。

3 结论

在HWCVD设备上以全程真空环境和IN镀膜后暴露空气两种方式分别生长IN-IP非晶硅膜层,并对样品钝化性能测试、电池潜在效率模拟。在全程真空环境条件下,沉积所得样品iVOC为0.731 V、模拟效率达23.15%;IN镀膜后暴露空气条件下,沉积所得样品iVOC为0.654、模拟效率20.24%。因此,IN-IP非晶硅膜在全程高真空环境中完成沉积对成品电池的性能有较大提升。