基于3D打印的连续梁桥V形结构光弹性模型试验研究

2021-10-15陈康明吴庆雄王渠郭新泽

陈康明,吴庆雄,王渠,郭新泽

(1.福州大学土木工程学院,福建 福州 350116;2.工程结构福建省高校重点实验室,福建 福州 350116;3.福建省土木工程多灾害防治重点实验室,福建 福州 350116)

光弹性试验是解决复杂二维、三维工程结构应力分析的一种有效实验方法,是力学、光学和新技术相结合的学科。然而传统的光弹性试验模型制作方法常采用机械加工木模阳模,浇筑硅橡胶阴模,取出木模后通过常规方法密封阴模后浇筑光弹性试验模型,制作周期长且成功率低。与此同时内、外模的制作均通过制作者手工制作,人工参与的环节多,人工成本较高,模型精确度与质量严重依赖于制作者经验。光弹模型的制作是整个试验过程的第1道工序,模型质量直接关系到试验的成败及结果的精度。随着3D打印技术的快速发展以及广泛应用,以光敏树脂为原材料的3D打印技术制作模型取代原有机械加工模型成为可能。

3D打印一般又称为三维打印、增材制造、快速成型等,是把计算机辅助设计模型文件导入到打印机软件中,控制打印材料逐层打印堆积出三维实物的一种先进制造技术[1]。目前3D打印已快速推动土木工程领域的发展[2-3]。Bandyopadhyay等[4]提出“自由形式施工”的概念,利用3D打印技术增强整体施工能力,使板、墙、梁等构件实现结构体系一体化。Michael[5]将3D打印机一边固定于已建设的部分一边打印桥梁模型,从桥的两端开始建造逐步向前推进,最后完成合龙。西班牙也通过3D打印技术制作了阿尔科文达斯桥(混凝土桥),通过吊装将桥梁进行合龙[6]。通过3D打印技术成型速度快,精确度高的优势可以弥补传统光弹性试验模型制作过程中所存在的不足,新方法制作模型精确度高,模型初应力较小,模型质量不依赖于制作者经验,降低模具制作成本的同时能够缩短制作周期,满足土木工程结构的光弹性试验需求。

随着人们对桥梁美学的提升及对结构轻型化的要求,空腹式预应力混凝土连续梁桥应运而生。与普通连续梁桥相比,空腹式预应力混凝土连续梁桥在支点处采用V形结构,受力性能较好,结构刚度大大提高,并且造价相对经济[7-9]。然而V形结构桥梁截面形式变化多样,且该区域属于超静定结构,在荷载作用下V形结构应力流走向以及拉、压应力的分布十分复杂,难以用一般的理论求解[10-11]。采用三维光弹性应力冻结法研究结构和受力复杂的V形结构是目前常用的试验手段[12-15]。然而传统的光弹性试验模型制作方法一般先机械加工木模阳模,浇筑硅橡胶阴模,固定阳模和阴模的相对位置后浇筑光弹性试验模型。该制作方法存在周期长、成本高以及成功率低等缺点。

为此,本文以国内首座采用V形结构的钢混混合连续梁桥为研究对象,利用3D打印技术成型速度快、精确度高的优势,制作精确光弹性试验模型,通过试验和实体有限元分析揭示V形结构的受力特点与破坏形态,并验证将3D打印技术运用于光弹性模型制作的可行性。研究结论可为此类工程提供借鉴与参考。

1 背景工程

某大桥主桥上部主梁采用空腹式钢混混合连续梁结构,其孔跨布置为71 m+83 m+123.5 m+240 m+123.5 m+84 m+73 m,中跨跨中90 m采用钢箱梁,钢箱梁与混凝土梁间设置了5.5 m的钢混结合段,其余主梁部分均采用预应力混凝土结构,截面为单箱双室直腹板截面。主V形结构空腹部分上弦对应支点位置梁高3.8 m,向两侧利用2次抛物线形逐步增加梁高;下弦竖向高度4.5 m,在支点位置与立柱通过半径1 m圆弧进行过渡。立柱截面高4 m,宽度相对上弦底板两侧各内缩0.2 m。总体布置图与主V形结构见图1。

(a) 总体布置图

2 有限元模型

2.1 全桥杆系有限元模型

2.1.1 有限元模型建立

采用桥梁专业软件MIDAS/Civil建立背景桥梁的空间有限元模型。在模型中采用梁单元模拟主梁。采用弹性连接模拟支座,弹性连接刚度根据实际支座设置,施工阶段满堂支架通过节点弹性支承(只受压)模拟。全桥有限元模型见图2。

图2 全桥杆系有限元模型

2.1.2 受力性能分析

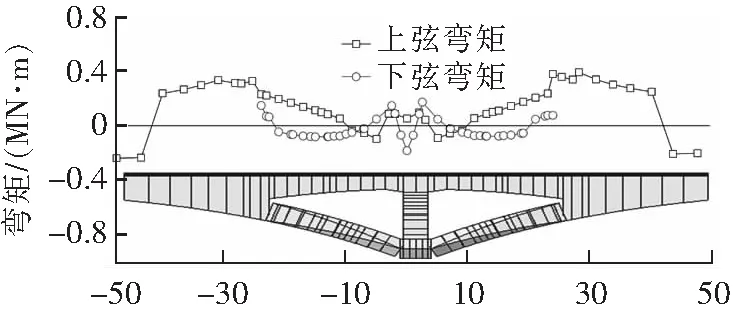

根据全桥杆系有限元计算结果,在承载能力极限状态基本组合下,分析得到V形结构的轴力、剪力和弯矩包络图。以最大弯矩工况为例,V形结构上下弦杆弯矩分布图见图3,最大弯矩截面在上下弦结合处,该处处于主梁刚度突变的截面,最大弯矩为3.26×105kN·m。确定最大弯矩工况下相应的荷载分布,得到弯矩最不利荷载组合下的截面内力(表1),为实体有限元模型边界模拟奠定基础。表中轴力为正表示截面受拉,剪力为正表示向上,弯矩为正表示上端受压、下端受拉。

表1 最大弯矩工况下的内力值

位置/m

2.2 局部实体有限元模型

为分析V形结构的受力性能,采用ABAQUS建立V形结构实体有限元模型,采用C3D4单元模拟混凝土主梁,采用桁架单元模拟预应力钢筋,并采用降温法模拟预应力效应,整个模型共718 094个C3D4单元,172 004个节点,见图4(a)。实体模型中二期恒载采用均布面荷载施加,并根据最不利弯矩工况下移动荷载的布置形式采用均布和集中荷载模拟。根据力学原理,实体有限元模型采用图4(b)所示的边界条件使其最不利截面受力状态可近似等效于全桥模型,即将2.1节中最大弯矩工况下所提取的截面轴力、剪力和弯矩施加到自由端的刚性域参考点上,支座处施加实际支座反力,另一个参考点设置为固定边界。

(a) 实体有限元模型

3 试验模型设计与制作

3.1 模型设计

在满足广义相似条件的前提下,模型比例的选取主要取决于光弹性模型的最小厚度、3D打印机的打印规格以及烘箱的尺寸。光弹性实验室现有最大烘箱尺寸为100 cm×100 cm×100 cm(长×宽×高),现有3D打印机(HDL-8500H)规格为80 cm×80 cm×45 cm(长×宽×高)。由于实际结构最薄处为35 cm的纵梁顶板,光弹试验模型最小厚度为3 mm。综合各方面因素,选定几何相似比1/100,模型长度为4 810×0.01=48.1 cm。虽然本光弹性试验模型的尺寸较小,但根据光弹性模型试验和相似比原理,选择1~3级条纹级数仍可较好地反映V形结构的受力性能。拟制作的V形结构光弹性试验模型的尺寸见图5。

(a) 横桥向立面图

3.2 基于3D打印的模具制作

光弹性试验模型模具制作过程如下:

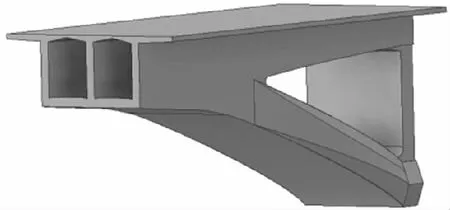

1) 根据V形结构参数建立三维几何模型(图6),将其转换成STL格式文件并做垫衬、片层厚度等必要的处理。

图6 V形结构几何模型

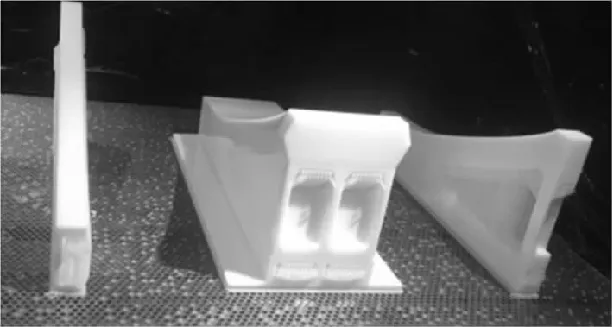

2) 采用基于SLA(光固化立体成型)技术的工业级3D打印设备进行模型制造,将每一片层的数据传递至激光快速成型机,分层叠加直至成型(图7)。将成型工件置于紫外灯下进行二次固化。

图7 光敏树脂内模与外模模型

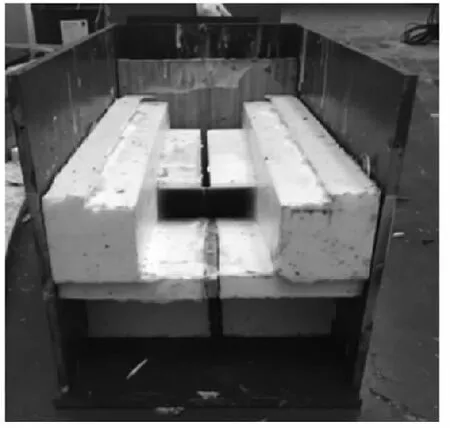

3) 硫化硅橡胶模具有表面光洁度高、富有弹性、收缩小(收缩率约为1%)及易脱模等优点,因此,采用硫化硅橡胶制作模型内、外模。在由3D打印技术制造的V形结构模型表面涂抹硅橡胶脱模剂,将之放入容器中浇筑室温硫化硅橡胶。待硅橡胶固化后取出3D打印模型,即可获得以硅橡胶为原料的V形结构内、外模具(图8)。

(a) 硅橡胶外模具

3.3 光弹性模型制作

在聚氯乙烯材料的硅灰版模具箱预留螺杆孔洞以固定硅橡胶内模与外模相对位置。根据质量比m(618#环氧树脂):m(高温固化剂顺丁烯二酸酐):m(增塑剂邻苯二甲酸二丁酯)=14:5:1的比例制备环氧树脂混合液。采用底浇铸法,将45~50 ℃混合液缓慢注入经过预热的模具中,在烘箱中以110 ℃进行一次固化反应。结束后进行二次固化,尽可能减小试验模型由于几何形状或尺寸变化而产生的初应力,其固化曲线见图9。在烘箱中进行混合液固化,拆除模具后可得光弹性试验模型(图10)。相比传统制作方法,基于3D打印的光弹性模型制作方法在提高光弹性模型质量的同时使模型制作成本降低1/2,制作周期缩短2/3。

t/h

图10 光弹性试验模型

3.4 光弹性模型加载

由于实际工程中V形结构底部位移很小,因此,试验中将V形结构底部及立柱侧进行固结处理。由于实际光弹性模型试验时较难在缩尺模型的自由端施加与实桥完全一致的边界荷载,本试验将2.1节中最大弯矩工况下内力值换算为试验模型荷载,通过杠杆挂砝码和滑轮转向等机械加载手段,在自由端施加剪力及轴力,以使关键截面(上下弦交汇处)与实桥弯矩等效。光弹性模型试验加载装置示意图见图11,实际加载过程见图12。

(a) 平面图

图12 模型实际加载照片

3.5 光弹性模型切片

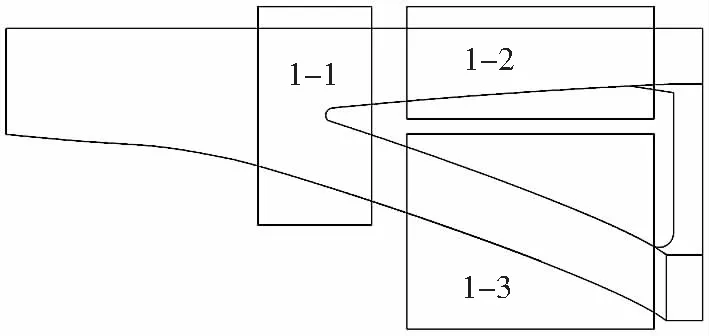

成桥运营阶段的V形结构上、下弦及其交汇处拉、压应力分布较为复杂,因此本试验重点关注该三处关键截面应力分布(图13)。选取典型截面进行纵桥向切片,切片的厚度取5 mm(图14)。

图13 纵桥向切片位置示意图

4 V形结构受力性能分析

光弹性试验利用偏振光通过受力变形产生双折射的透明模型时会形成两组干涉条纹,一组代表主应力差的等差线,另一组代表主应力方向的等倾线。通过这两组光应力图案可以求得受力模型上任意点的主应力差值和主应力方向,采用剪力差计算方法可以得出结构的实际应力大小和方向。本试验模型条纹系数f为0.35 kg·cm-1,切片厚度3 mm,等差线级数n由试验测定。由于本试验模型加载工况不存在扭矩,且模型沿纵桥向中心线对称,故模型中纵桥向切片中的次主应力σ1、σ2,可近似等效于平行于截面的应力σ1、σ2。

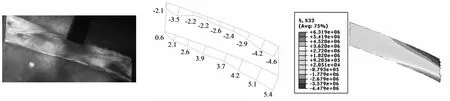

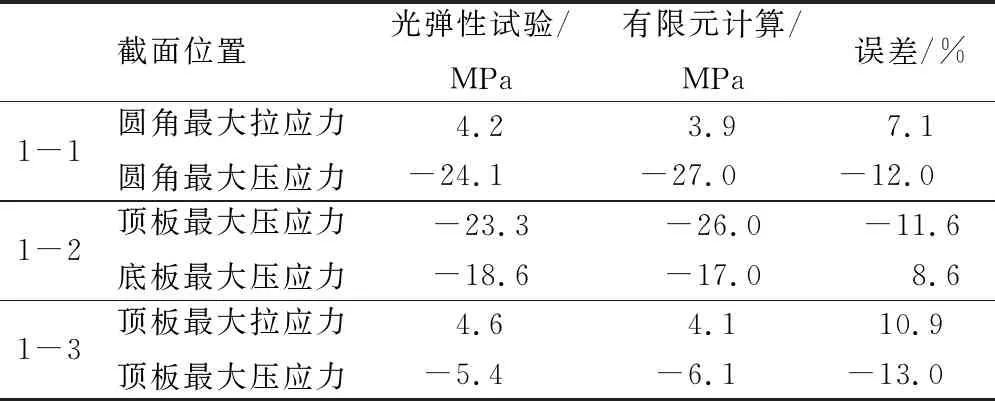

对比的主要内容为结构自由边界及孔周边缘切向的正应力分布与大小。试验观测结果见图15~图17,成桥运营阶段光弹性试验结果与有限元分析结果对比见表2。对比分析光弹性试验纵向切片的数据与有限元分析的应力分布可知:有限元计算模型的受力状态和V形结构光弹模型的试验结果基本相符,误差均控制在13.0%以内,相互验证了光弹性模型试验与有限元分析的正确性与合理性,二者均可以较为准确地反映V形结构受力情况。

(a) 切片1-2等色线 (b) 切片1-2边界应力换算示意图 (c) 有限元纵桥向应力云图

(a) 切片1-3等色线 (b) 切片1-3边界应力换算示意图 (c) 有限元纵桥向应力云图

表2 光弹性试验结果与有限元分析结果对比

上下弦交汇处的纵桥向截面(1-1截面),圆角处存在明显的应力集中现象且存在应力拉压变化,最大压应力为24 MPa,最大拉应力为4.2 MPa。顶板受压较为均匀,压应力16~22 MPa。底板均为受拉状态,拉应力2.3~3.2 MPa。上弦中段的纵桥向截面(1-2截面),由于制作工艺的原因该切片出现直径为1 cm的圆形孔洞,故应避开此处进行等差线观测。此外顶、底板均处于较为均匀的受压状态,顶板最大压应力为23 MPa,底板最大压应力为19 MPa。由上下弦交汇处向立柱方向逐渐减小。下弦中段的纵桥向截面(1-3截面),顶板承受较小压应力,压应力范围处于2~4.6 MPa。底板承受拉应力相对较大,拉应力范围处于2.1~5.4 MPa。

上述V形结构受力性能分析结果表明:成桥运营阶段V形结构下弦整体受拉,上弦整体受压,未出现特别严重的应力峰值,大部分区域应力均匀且应力水平较低,构造总体受力是合理的。交汇处由于刚度变化较大,应力集中较明显,建议加强该处的配筋。

5 结论

1) 提出一种结合3D打印技术制作精确光弹性试验模型的新方法。通过3D打印技术制作模型取代原有机械加工制作的木制模型能够有效改善传统光弹性模型制作技术的缺点,提高光弹性模型质量的同时使模型制作成本降低1/2,制作周期缩短2/3。

2) 光弹性模型试验与有限元结果的对比分析表明:光弹性模型试验与实体有限元分析得到的V形结构的应力分布规律与应力大小较为吻合,相互验证了二者的正确性与合理性。

3) 光弹性模型试验与有限元结果表明:成桥运营阶段V形结构下弦整体受拉,上弦整体受压,未出现特别严重的应力峰值,大部分区域应力均匀且应力水平较低,构造总体受力是合理的。交汇处由于刚度变化较大,应力集中较明显,建议加强该处的配筋。