熔融制样-X射线荧光光谱法测定含碳及碳化硅的铝镁质、锆质耐火材料中的7种氧化物

2021-10-11周雯闻

张 琴,周雯闻

(中天钢铁集团有限公司,常州 213100)

锆质耐火材料在冶金工业中应用十分广泛。在复合碳及碳化物后,铝镁质、锆质耐火材料的性能会得到明显改善,如耐侵蚀性能增强,耐火度及荷重软化温度提高,高温蠕变率降低,抗热震性能变好,但也增加了其中化学成分分析的难度。耐火材料中的二氧化锆、三氧化二铝、二氧化硅、氧化钙、氧化镁、三氧化二铁及二氧化钛等氧化物对冶金产品质量的影响巨大,冶金行业需要建立快速、准确可靠地测定耐火材料中氧化物含量的方法,以完善耐火材料的质量管理体系、提升耐火材料的质量监管水平。

耐火材料中化学成分测定的传统方法为化学湿法,但传统方法仅能进行单元素分析,不仅过程复杂,而且耗费人工和试剂较多,分析效率较低。X 射线荧光光谱法(XRFS)检测快速,且可多元素同时测定,已被广泛地应用于冶金工业。通常采用压片法或熔融法制样后,再使用XRFS进行化学成分含量的测定。压片法制样简单,但其不能消除粒度、偏析和矿物效应的影响;熔融法操作虽然较复杂,但其可以完全消除矿物效应和粒度效应,减小甚至消除吸收-增强效应,除此之外,还可根据样品类型,自制校准用标准样品,进而得到较宽的检测范围[1-6]。但是,在应用熔融法制备含碳及碳化硅的铝镁质、锆质耐火材料的样片时,还需要解决2个问题:①碳和碳化物等还原性物质会在高温熔融过程中严重侵蚀铂-金坩埚[3];②三氧化二铝、二氧化锆等难熔氧化物熔点较高,可能会影响样品的熔融效果[2-4]。基于此,本工作优化了熔融制样条件,额外加入助熔剂碳酸锂和氧化剂硝酸锂解决以上问题,建立了XRFS同时测定含碳及碳化硅的铝镁质、锆质耐火材料中的二氧化锆、三氧化二铝、二氧化硅、氧化钙、氧化镁、三氧化二铁及二氧化钛的方法,以期为相关产品质量监测提供技术参考。

1 试验部分

1.1 仪器与试剂

PW4400型X 射线荧光光谱仪;CS-901B 型红外碳硫分析仪,配碳硫分析专用坩埚、纯钨助熔剂、纯铁助熔剂、锡助熔剂;DY501 型熔样机;SX2-4-10型箱式电阻炉;熔融用铂-金坩埚(wPt∶wAu=95∶5),上端内径35 mm,下端内径25 mm,高35 mm;浇铸用铂-金成型模具(wPt∶wAu=95∶5),上端内径45 mm,下端内径35 mm,高3 mm,坩埚内壁底面需平整光滑。

铝矾土标准样品YSS068-2013;石灰石标准样品YSBC28708a-2013;氧化镁、二氧化硅、二氧化锆的纯度均为99.99%。

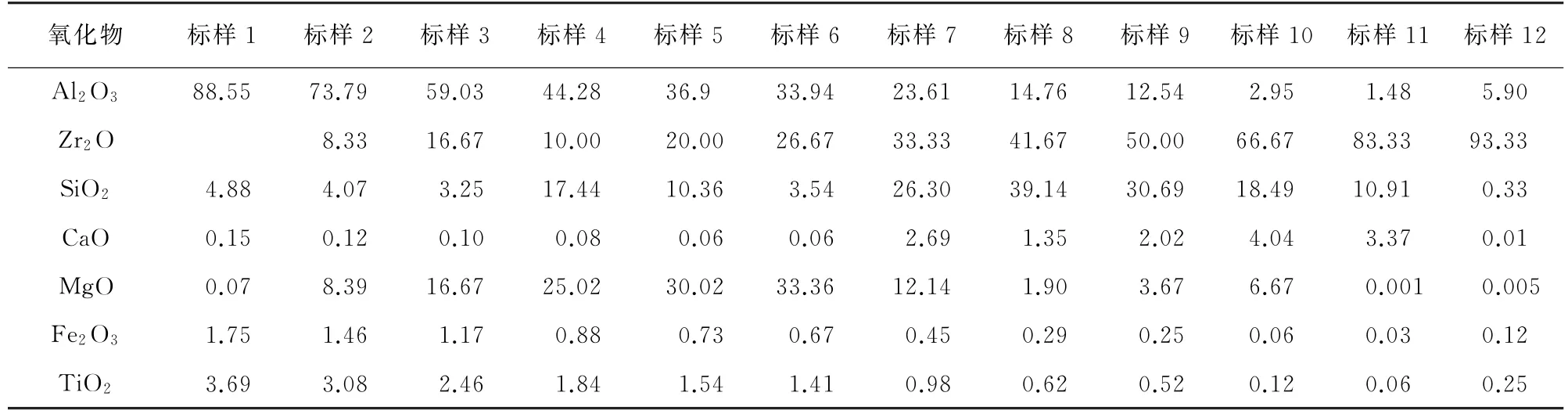

由于没有现成的铝镁质、锆质耐火材料标准物质,试验以不同质量比混合氧化锆、氧化镁、二氧化硅及铝矾土标准样品、石灰石标准样品,按照试验方法熔融制备12个具有一定浓度梯度的校准用标准样品系列(记为标样1~12),其中7种氧化物对应的质量分数见表1。

表1 标准样品系列中7种氧化物的质量分数Tab.1 Mass fractions of 7 oxides in the standard sample series %

碳酸锂、硝酸锂、溴化锂、四硼酸锂等均为分析纯;试验用水为去离子水。

1.2 仪器工作条件

锆、铝、镁、硅、钛、钙和铁等7 种元素对应的X 射线荧光光谱仪的工作条件见表2,其中Flow、Scint.分别对应流气正比探测器和闪烁探测器。

表2 XRFS工作参数Tab.2 Working parameters of XRFS

1.3 试验方法

1.3.1 灼烧

称取2.000 0 g样品于瓷坩埚中,放入马弗炉内,门口留缝,按7 ℃·min-1的速率由200 ℃升温至950 ℃,继续在950 ℃灼烧1 h,以去除样品中的碳。

1.3.2 挂膜

称取5.000 0 g 四硼酸锂于铂-金坩埚中,于950 ℃马弗炉中熔融5 min,取出,以一定的倾斜角缓慢地旋转坩埚,使熔融态的四硼酸锂能均匀地附着在坩埚壁上,附着高度需达到坩埚壁的一半以上才为挂膜成功,以减少碳化硅对铂-金坩埚的腐蚀。

1.3.3 预氧化

为了氧化去除样品中的碳化硅及增强熔剂的分解能力,将1.000 0 g碳酸锂、1.000 0 g 硝酸锂和0.300 0 g灼烧过的样品混合置于已挂膜的铂-金坩埚中,混合均匀后,上面再覆盖2.000 0 g四硼酸锂熔剂。将坩埚放入马弗炉中,在程序升温条件下进行预氧化:先升温至400 ℃,保持2 min;继续升温至570 ℃,保持20 min;再升温至650 ℃,保持5 min;最后升温至750 ℃,保温5 min。

1.3.4 熔融和测定

取出1.3.3节中的坩埚,稍冷,在其中加入3滴400 g·L-1溴化锂溶液(脱模剂),放入熔样机中,在1 120 ℃下熔融,静熔5 min,摇摆14 min(转速为15 r·min-1),静置1 min,共计20 min。取出后,将熔体浇入预先加热过的铂-金成型模具中,制成玻璃样片,供XRFS分析。

2 结果与讨论

2.1 灼烧温度的选择

样品中的游离碳及碳化物在高温熔融过程中会腐蚀铂-金坩埚,可通过高温灼烧去除游离碳。以不含碳化硅的样品为待测对象,比较了分别在850,950,1 000,1 050 ℃的灼烧温度下关炉门保温1 h及在850,950,1 000,1 050 ℃的灼烧温度下稍开炉门保温1 h时游离碳的去除率。游离碳的去除率用红外碳硫分析仪所得结果进行计算,游离碳含量测定方法:在碳硫专用分析坩埚中加入0.4 g纯铁助熔剂作打底,再加入0.5 g经不同温度灼烧过的试样,表面覆盖0.1 g锡助熔剂和2.0 g纯钨助熔剂,按照GB/T 16555-2017«含碳、碳化硅、氮化物耐火材料化学分析方法»用红外碳硫分析仪测定碳含量,所得游离碳去除率结果见图1。

图1 不同灼烧温度下关炉门保温和稍开炉门保温的游离碳去除率Fig.1 Free carbon removal rate of closed furnace door insulation and slightly open furnace door insulation under different burning temperature

由图1可知,游离碳的去除率随灼烧温度的升高而增加,但在相同温度下稍开炉门的游离碳去除率比关上炉门的高;在稍开炉门保温条件下,灼烧温度由850 ℃升高至950 ℃时,游离碳去除率由99.0%增加到99.7%,继续升高灼烧温度,游离碳去除率变化不大。考虑马弗炉的极限温度,试验选择灼烧温度为950 ℃。

为了验证灼烧效果,采用试验方法分析了2个含碳量较高的不含碳化硅的样品,红外碳硫仪所得结果见表3。

表3 游离碳去除率试验结果Tab.3 Results of test for removal rate of free carbon

由表3可知,以950℃灼烧时,游离碳去除率大于99.0%,说明采用本方法的灼烧条件能基本去除样品中的游离碳。

2.2 预氧化条件的选择

如果不经过预氧化试验,直接加入碳酸锂和硝酸锂,高温熔融过程会出现沸溅现象,使样品损失,同时,样品中的碳化硅等还原性物质会腐蚀铂-金坩埚,大大增加试验成本。因此试验用四硼酸锂对铂-金坩埚挂膜,此外,又对预氧化的条件,如熔剂、助熔剂、氧化剂和升温程序等进行了优化。

2.2.1 熔剂及熔剂用量

熔融制样常用四硼酸锂或四硼酸锂和偏硼酸锂的混合物作熔剂。四硼酸锂是弱酸性熔剂,与碱性样品的相容性很好;混合熔剂不仅具有两种熔剂单独使用的优点,而且熔点低,是铝矾土等物质的良好熔剂[1]。铝镁质、锆质耐火材料中二氧化锆、二氧化硅等属于酸性物质,氧化钙、氧化镁等属于碱性物质,故试验应选用混合熔剂。用混合熔剂熔融时发现:一旦偏硼酸锂用量较多,熔片易出现结晶现象,推断与铝镁质耐火材料中镁元素的作用有关;挂膜后,在700 ℃预氧化时,偏硼酸锂易出现熔化现象,使铂-金坩埚被碳化硅腐蚀。因此,试验选择四硼酸锂作熔剂。

选择合适的熔剂用量也很重要。稀释比过大,低含量组分不能被准确测定;稀释比较小,熔剂较少,不能保证熔片的厚度[1]。经过多次试验,选择四硼酸锂熔剂的总用量为7.000 0 g。

2.2.2 助熔剂和氧化剂

三氧化二铝和二氧化锆均是难熔氧化物,在四硼酸锂中加入助熔剂碳酸锂能显著提高熔剂的碱性,增加样品在熔剂中的溶解度,进而起到降低四硼酸锂的熔点及加大熔体流动的作用,从而使熔剂分解样品的能力增加。同时,碳酸锂还有弱氧化性,能辅助氧化样品中残留的碳化硅。

试验比较了碳酸锂用量分别为0.500 0,1.000 0,1.200 0,1.500 0 g时的熔融效果。结果显示:碳酸锂用量为0.500 0 g时,样品不能被完全熔融;用量为1.000 0 g 时可完全熔融;用量为1.200 0 g时反应剧烈,容易引起飞溅;用量为1.500 0 g时不能形成透亮的玻璃样片。因此,试验选择碳酸锂的用量为1.000 0 g。

为了氧化样品中残余的碳化硅,除了需要碳酸锂,还应加入氧化性更强的硝酸盐来去除碳化硅。常用的硝酸盐有硝酸锂、硝酸钠、硝酸钾、硝酸铵,由于硝酸钾和硝酸铵不易购买,硝酸钠又有严重的吸湿性,因此试验选择加入硝酸锂。进一步考察了硝酸锂用量分别为0.500 0,1.000 0,1.500 0 g时对熔融效果的影响。结果显示:硝酸锂用量为0.500 0 g时熔球容易分裂;硝酸锂用量为1.000 0 g 和1.500 0 g时熔球饱满,无分裂、无气泡。因此,试验选择加入1.000 0 g硝酸锂。多次试验结果表明,1.000 0 g碳酸锂和1.000 0 g硝酸锂混合使用能有效去除样品中质量分数高达1%的碳化硅。

2.2.3 升温程序

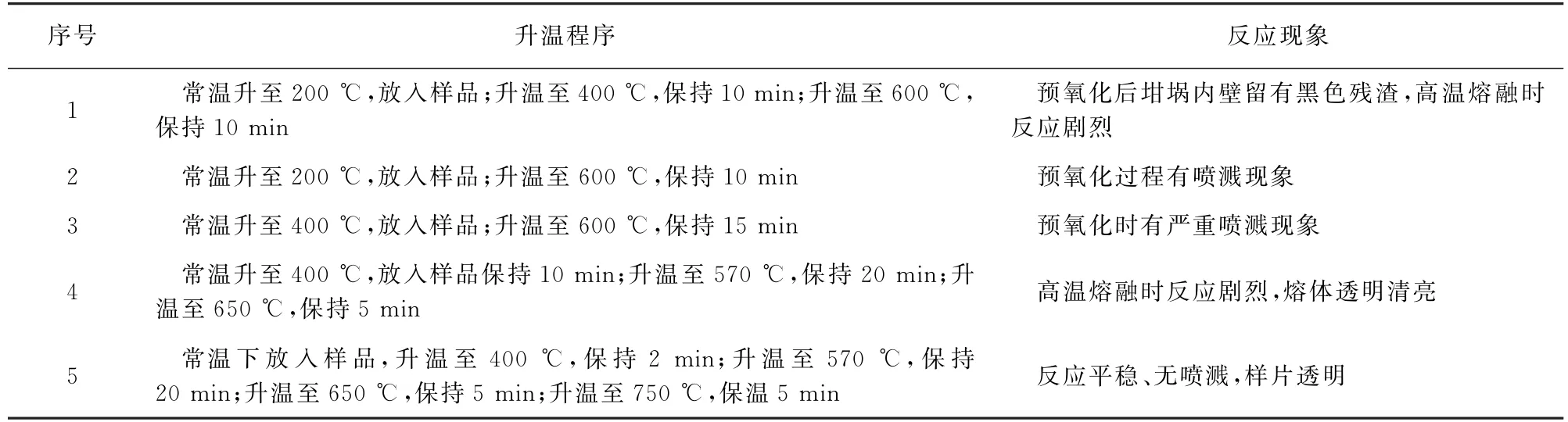

硝酸锂的分解温度是600℃,在200~600℃内具有活性;碳酸锂的熔点是723 ℃。由于两者均在中等或相对较高温度下的活性较强,试验采用程序升温的方法对样品进行预氧化,并考察样品经过不同升温程序预氧化和预氧化后高温熔融时的反应现象,结果见表4。

表4 不同升温程序下的反应现象Tab.4 Reaction phenomena under different heating programs

由表4可知,以序号5对应升温程序进行预氧化时,熔融效果较好,故试验选择序号5对应的升温程序进行预氧化。

2.3 高温熔融时温度和时间的选择

试验考察了样品在不同温度和时间下的高温熔融效果,结果见表5。

表5 高温熔融时不同温度和时间下的熔融效果Tab.5 Melting effect under different temperatures and times for high temperature melting

由表5可知,以序号3对应的熔融温度和时间熔融样品时,所得玻璃样片外观较好,因此试验选择序号3对应的熔融温度和时间熔融样品。

2.4 校准曲线和检出限

按照仪器工作条件分析标准样品系列,以各氧化物的荧光强度为横坐标,对应的质量分数为纵坐标绘制校准曲线,所得线性参数见表6。

以标样2、8、11、12为待测对象,以单试样外标法设计试验[7],先根据公式(1)计算待测元素的灵敏度(m),再根据公式(2)计算检出限,所得结果见表6。

表6 校准回归参数和检出限Tab.6 Calibration regression parameters and detection limits

式中:m为待测元素的灵敏度;Ip为谱峰的荧光强度;Ib为背景的荧光强度;w为待测元素的质量分数;wMDL为检出限;t为背景与谱峰的测量时间。

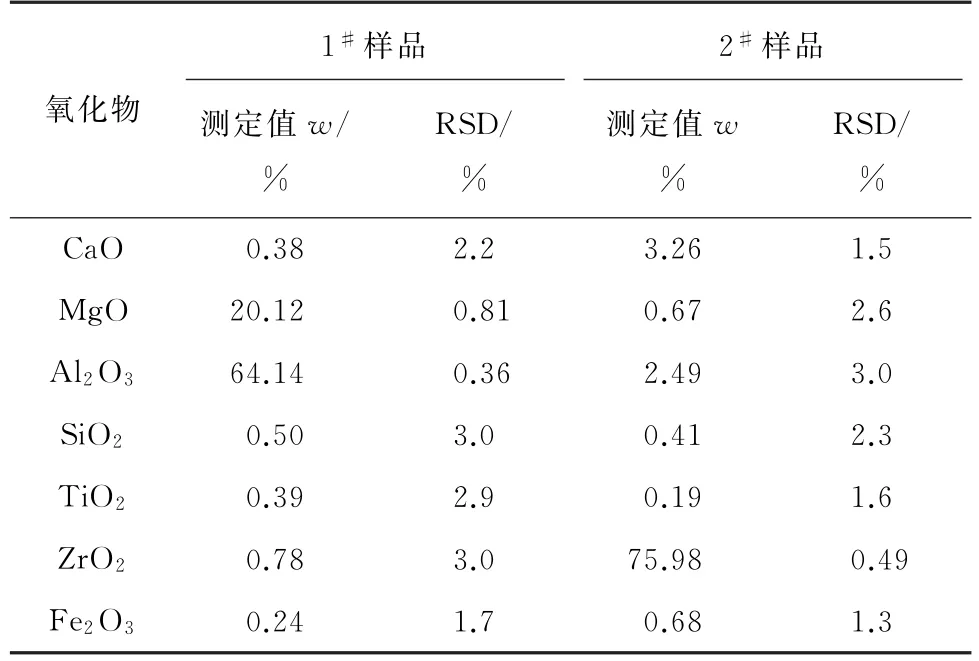

2.5 精密度试验

按照试验方法分析铝镁质(1#样品)和锆质样品(2#样品),每个样品重复测定8次,计算测定值的相对标准偏差(RSD),结果见表7。

由表7 可知,目标元素氧化物的RSD 均小于4.0%,说明本方法的精密度较好。

表7 精密度试验结果(n=8)Tab.7 Results of test for precision(n=8)

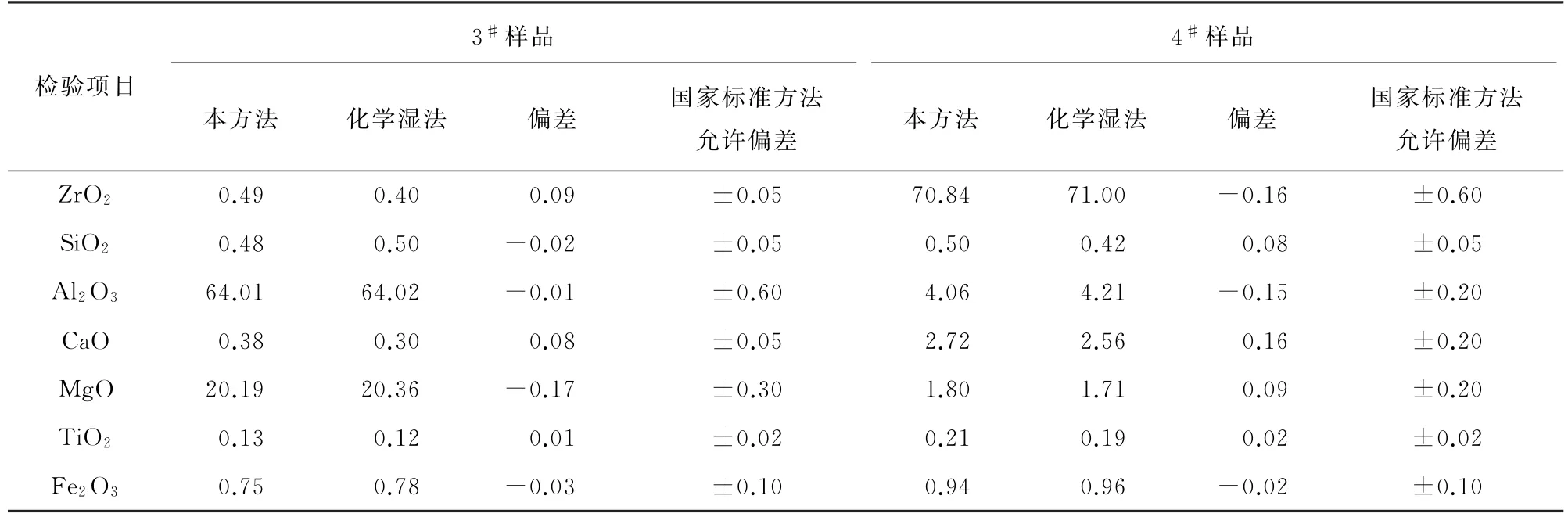

2.6 方法比对

按照试验方法分析含碳化硅铝镁质耐火材料(3#样品)和含碳化硅锆质耐火材料(4#样品),并同GB/T 16555-2017中化学湿法所得的分析结果进行比对,结果见表8。

表8 方法比对试验结果Tab.8 Results of test for method comparison %

由表8可知,除了3#样品中的二氧化锆和氧化钙、4#样品中的二氧化硅,其他氧化物的偏差符合GB/T 16555-2017 规定的允许偏差要求,说明本方法准确、可靠。

本工作先对样品进行灼烧,以除去样品中的碳,然后以四硼酸锂为熔剂,以碳酸锂作为助熔剂,以硝酸锂作为氧化剂,在升温程序条件下对样品进行预氧化,以去除碳化硅,然后在1 120 ℃下熔融20 min,制得的玻璃样片外观较好,以XRFS 测定样片中7种氧化物的含量。本方法精密度和准确度较好,和化学湿法相比,能极大地提高检测效率,缩短检测时间。