ZG15Cr1Mo1V铸件热补焊技术

2021-10-10马志宝李凤强陈鑫高大伟刘彦如郭德瑞

马志宝, 李凤强, 陈鑫, 高大伟, 刘彦如, 郭德瑞

(1.大唐华北电力试验研究院,北京 100040;2. 大唐国际发电股份有限公司北京高井热电厂,北京 100041)

0 前言

蒸汽参数为540 ℃亚临界机组中的高中压内外缸、喷嘴室和高温阀门的阀壳等铸件多采用低合金ZG15Cr1Mo1V钢或2.25Cr1Mo钢制造。与2.25Cr1Mo钢相比,ZG15Cr1Mo1V钢的高温持久强度较好,可减少设计壁厚,减少零件的热应力,但铸造工艺性能较差。近年来,通过提高钢水的纯净度,采用Ti脱氧等技术,使ZG15Cr1Mo1V钢的铸造工艺性能有所改善,制造的汽缸与阀壳等大型铸件的质量有较大提高[1]。同时,早期蒸汽参数为566 ℃的超临界机组及600 ℃的超超临界机组中的高中压内外缸也有采用ZG15Cr1Mo1V钢,因此在役机组中存在大量的采用ZG15Cr1Mo1V钢制造的铸件。

近年来,ZG15Cr1Mo1V钢铸件在运行中出现大量开裂现象,国内外进行了大量的失效分析和焊接修复工作[2-10]。汽缸裂纹修复一般采用2种方法:热补焊法、异质冷补焊法。异质冷补焊工艺主要采用镍基焊条,工艺简单、工作量小,并且不需热处理,工件不会产生大的变形,但是也存在与母材线膨胀系数不同,异种金属界面承受热疲劳性较差,不能保证长期高温运行等缺点。目前,对于现役机组ZG15Cr1Mo1V钢铸件主要采用异质补焊法,文献[4]采用ENiCrFe-1焊条补焊3次才成功,文献[5-6]分别介绍了采用ENiCrFe-3焊条对ZG15Cr1Mo1V阀门和主汽门进行了异质冷补焊,但均未提及较长时间运行安全性。

热补焊法采用与汽缸材料相同的焊条,焊前对汽缸进行整体预热,焊后进行整体高温回火。由于焊缝与母材同材质,强度相当、线膨胀系数相当,在汽缸服役过程中不会因为受热、受力等问题出现应力集中或应变集中,能达到满意的补焊效果。但热补焊法较大的弊端就是,焊前预热及焊后热处理都有可能使工件发生较大不均匀变形,且在电厂中实施起来较为困难,特别是现场热处理难度大。文献[9]针对超临界机组的高压内缸下半裂纹缺陷,采用同质热补焊,但是焊后采用火焰进行局部热处理,热处理效果得不到保证,将影响接头长期服役性能。文献[3]尝试采用试验室模拟的方法对ZG15Cr1Mo1V进行了热补焊后组织和性能的研究,但是缺乏现场大铸件实际修复检验。

文中对某9FB燃气-蒸汽联合循环电站机组中压再热联合阀铸件裂纹进行了同质热补焊,采用整体包覆电加热片的热处理方式进行了焊接修复,运行近4年来,质量良好,为同类铸件的现场焊接修复提供技术参考。

1 中压再热联合阀裂纹情况

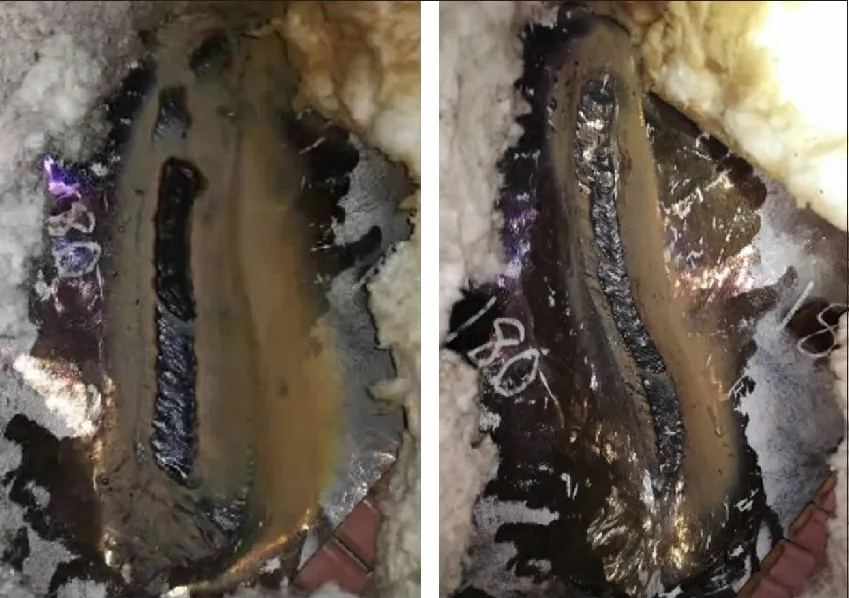

国内某9FB燃气-蒸汽联合循环一拖一机组,其汽轮机中压再热联合阀采用ZG15Cr1Mo1V铸造,工作温度566 ℃,工作压力2.8 MPa。在2018年的B级检修中发现右侧中压再热联合阀存在裂纹,裂纹位于进汽口与阀体交汇处R角位置,裂纹长度180 mm,如图1所示。

图1 裂纹位置及尺寸

2 焊接修复

中压再热联合阀属于大型铸件,备件制造周期长,交货期至少需要半年以上,这还不包括招投标和更换工作。因此计划对缺陷进行焊接修复。

2.1 缺陷清除

采用角磨机、旋转锉等工具进行打磨消缺工作,每打磨一定深度后进行渗透检测,直到无裂纹显示为止。缺陷清除后的形貌如图2所示,尺寸为320 mm×80 mm×70 mm。

图2 缺陷形貌

2.2 焊前准备

焊前准备如下:①参加焊接的焊工,必须具有相应考核合格项目的Ⅰ类焊工承担;②焊道采用机械打磨方法清除裂纹缺陷,打磨出金属光泽。并打磨平缓或加工成具有1∶3及以下坡度的斜坡,并修整成便于焊接的凹槽再进行焊接;③确保坡口周围50 mm范围内应是干燥状态,清除锈蚀、油污等污物,并打磨出金属光泽;④焊条焊前需进行350 ℃×1 h 烘干处理,烘干后的焊条应放在80~120 ℃的保温筒内随用随取;⑤焊接预热前须将阀体内部部件拆除,并将加热侧的管口进行保温封堵,以确保升降温不受影响。

2.3 焊接

焊接工艺参数见表1。施焊前采用电加热片对整个阀体进行包裹加热,升温至250 ℃,确保焊接区两侧各不少于300 mm范围内温度在200 ℃以上,采用焊条电弧焊接,层温控制在200~250 ℃之间。

表1 焊接工艺参数

采用多层多道焊,焊条不摆动,后焊道压先焊道1/3~1/4,单层焊缝厚度不超过焊条直径,收弧时应将焊接弧坑填满。每条焊缝长度应不大于单根焊条施焊长度,否则应采用逆向分段焊方式,以使应力分布合理。除打底层焊道和盖面焊道外,每一层焊接完成后立即用手锤锤击均匀敲击(力度应适中)焊缝表面,以减小初始焊接所产生的应力,锤时应先锤击焊道中部,后锤击两侧,并要紧凑整齐,避免重复;同时用肉眼检查焊缝表面是否有焊接缺陷,有缺陷打磨消除,无缺陷继续下层次焊接。焊接过程如图3所示。焊接工作结束后,焊工应进行自检,清理打磨焊缝表面,使其与阀壳相邻表面齐平且圆滑过渡,确认表面无裂纹之后,立即进行焊后热处理工作。

图3 焊接过程

2.4 热处理

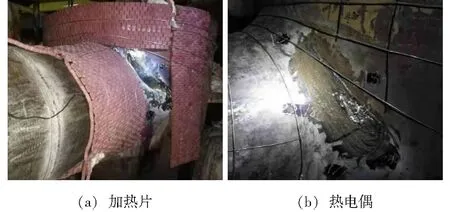

热处理工必须经过专业培训,取得资格证书,持证(有效期内)上岗。热处理工穿戴好劳动防护用品,防止烫伤。至少2人参与作业。采用程序自控热处理机进行焊后热处理按图4工序流程进行。

图4 焊后热处理操作流程

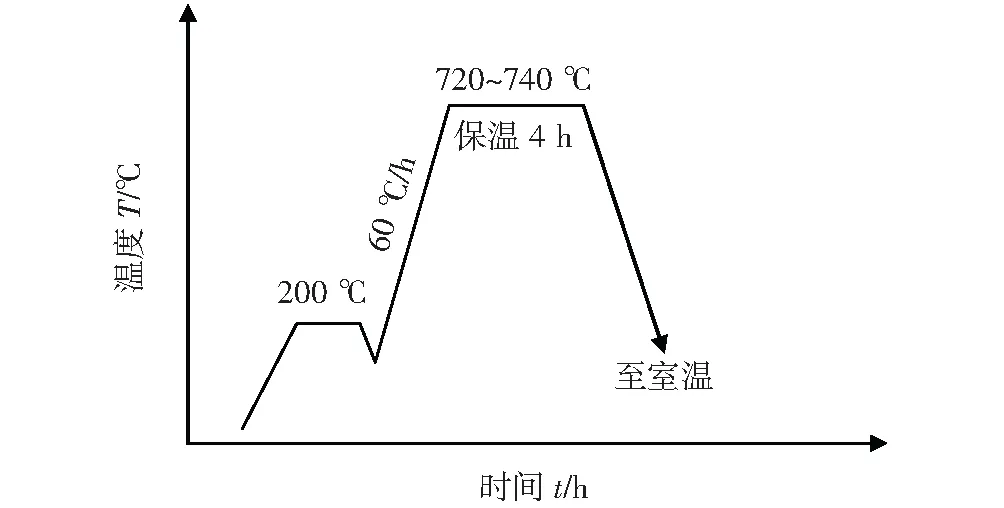

加热片及热电偶布置如图5所示,对阀体铸件进行整体布置加热,并用保温棉将阀体整体包覆。焊后热处理曲线如图6所示,以60 ℃/h的升温速率升温到725 ℃,保温4 h,然后断电冷却到室温。

图5 加热片及热电偶布置

图6 焊后热处理曲线

2.5 质量检验

外观检验:补焊区外观成形良好,未见裂纹、未熔合、气孔、夹渣等缺陷。无损检测:对补焊区和周围进行MT检测,未发现磁痕显示。理化检测:使用便携式布氏硬度计对补焊区和母材进行测量,补焊区硬度为245 HBHLD左右,周围母材硬度值为130 HBHLD左右,组织变化不大。

3 分析与讨论

3.1 ZG15Cr1Mo1V焊接性分析

ZG15Cr1Mo1V是一种综合性能较好的珠光体类耐热钢,可在570 ℃以下长期工作。ZG15Cr1Mo1V的化学成分见表2,符合标准JB/T 10087—2016。但是该钢在铸造过程中容易出现热裂纹,危害性较大。ZG15Cr1Mo1V铸件热处理工艺为:1 050 ℃喷雾+715~725 ℃炉冷,经过性能热处理后,高温持久性能优良,常温下冲击吸收能量为50~80 J[10-11],韧性偏低,抗裂性较差。

ZG15Cr1Mo1V钢的焊接性主要包括焊接冷裂纹和热裂纹。采用国际焊接学会(IIW)及日本JIS推荐的碳当量式(1)和式(2)[12]计算,CE=0.84,Ceq=0.86。

(1)

(2)

碳当量在0.45以下时,焊接冷裂纹倾向较小。ZG15Cr1Mo1V的碳当量达到0.8以上,具有较大的淬硬倾向,极易产生冷裂纹。在Cr-Mo钢中, Nb,V加入会增加钢对再热裂纹的敏感性,ZG15Cr1Mo1V钢具有一定的再热裂纹倾向。因此,ZG15Cr1Mo1V钢焊接时,采用低氢、塑韧性好的焊接材料,通过焊前预热,控制层间温度和热输入,减小热影响区的宽度,可有效控制冷裂纹和再热裂纹的产生。

3.2 焊接修复要点分析

3.2.1裂纹性质判断

修复之前要对铸件的裂纹性质做出判断,明确开裂机理,对焊接修复具有针对性的指导意义。该次铸件开裂位置为联合阀体R角位置,为应力集中部位,且开裂位置为铸件原始补焊区,应力开裂的可能性较大。

3.2.2补焊的可行性分析

修复之前要对缺陷周围的母材成分、组织和性能情况进行检测,确认阀体是否具备补焊条件。如果母材组织老化严重,焊接性就非常差,已经失去修复意义。该次修复阀体母材硬度在140~230 HBHLD之间;母材金相组织为铁素体+贝氏体,组织老化3级,具备焊接修复条件。

3.2.3补焊方法的选择

目前,铸件现场修复多采用焊条电弧焊或氩弧焊焊接工艺方法。需要综合分析裂纹的大小和深度、铸件性能、焊接位置、修复工期等因素,一般来说,氩弧焊焊缝的抗裂性能要由于焊条电弧焊,这是由于氩弧焊热输入小,又有氩气保护,焊缝中气体含量低,焊缝纯净,但是焊接修复效率低;而焊条电弧焊热输入大,焊接效率高,但同时存在保护效果不佳,空气易侵入焊缝造成焊缝不纯净的劣势。因此,要根据现场情况灵活选择。该次铸件修复直接采用焊条电弧焊打底、填充和盖面,取得良好综合效果。

3.2.4焊后热处理效果的控制

该次修复的中压联合阀体铸件较大,且阀体上部阀瓣阀芯等部件已拆出,散热较快。为保证阀体铸件整体热处理时温度场的均匀性,将阀体内部用保温棉塞满,同时将与阀体连接的管道上的阀门全部关闭,避免管道内部穿堂风的影响。为确保升降温速度均匀,阀体表面整体布置加热器或加热绳,确保贴紧阀体并绑扎牢固。热电偶控温点布置在焊缝的顶部及两侧,焊缝对面及阀体内壁位置各设一个监控温度点,并与被加热阀体表面紧密接触。鉴于铸件本身的硬度值富余量不大,经过焊后热处理后势必会下降,故将热处理温度选择在标准要求的下限725 ℃,最大程度减少铸件性能的下降。

通过以上操作,确保了整个铸件温度场的均匀性,最大程度的消除了焊接应力,同时最大限度减小了由于温度场不均匀产生的附加热应力,为铸件的后续安全长周期运行打下坚实的基础。

3.2.5补焊后质量检验

补焊后要对补焊区域质量进行检验,如磁粉、超声、硬度、金相等。这也是对修复工艺的可行性和质量的检查,同时对修复区域后续安全稳定运行至关重要。该次修复磁粉检验合格,表面无裂纹;超声检测受限,无法实施;焊缝硬度为245 HBHLD,周围母材硬度相较于补焊前略有下降,但已经低于标准要求下限,鉴于金相组织正常,老化3级左右,且壁厚大于最小计算壁厚,可监督运行。

4 结论

(1)大型铸件用ZG15Cr1Mo1V钢的焊接性较差,铸件母材韧性不高,对焊接工艺要求比较严格,焊接时宜采用小热输入,薄焊道,合适的预热及层间温度及合理的焊后热处理参数。

(2)采用同材质热补焊的工艺方法,同时进行整体热处理方式,成功修复了某电厂中压再热联合调阀ZG15Cr1Mo1V钢铸件,至今已安全运行4年。