灭茬刀具刃口表面制备Ni-Co-TiN复合镀层的组织与性能

2021-10-10马春阳李华兴夏法锋张思栋

马春阳, 李华兴, 夏法锋, 张思栋

(东北石油大学,黑龙江 大庆 163318)

0 前言

灭茬刀具是农业机械的关键部件之一,刀具在工作过程中直接与沙土、碎石、农作物根茬等接触,因长期摩擦而导致严重磨损。且土壤中含有诸多侵蚀刀具表面的腐蚀介质,例如化肥、农药、腐蚀物等,这进一步加速了刀具的腐蚀速率。因此,如何有效地提高灭茬刀具的表面综合性能,减少刀具的磨损和腐蚀是当前农业机械亟需解决的关键问题之一[1-2]。目前,在农机刀具再制造研究方面,国内外学者进行了相关研究。屈平等人[3]采用原位合成法在Q235钢表面制备了Ti(C,N)-WC/Ni60A复合镀层,研究了该镀层在农机刀具表面的沉积机理。郝建军等人[4]采用氩弧熔覆法在Q235钢表面制备了Ni60熔覆层,探究了熔覆层与基体的结合情况,并分析了熔覆层的显微硬度和耐磨性能。Rezende等人[5]采用溶胶-凝胶法在WC刀具表面制备了Al2O3涂层,并测试了其切削性能。

上述研究虽然可有效提高农机刀具的表面强度,但存在工艺复杂、再制造成本高、选择性较差等缺点。喷射电沉积技术是将电解质溶液喷射到阴极基体表面,使金属阳离子在阴极表面沉积的一种表面加工方法[6-8]。该方法具有选择性强、操作简单和沉积速度快等优点,非常适合农机刀具的表面强化及损伤部位的再制造等方面。此外,在喷射电沉积过程中引入超声波,借助超声的空化效应、机械搅拌效应可显著抑制纳米颗粒的团聚现象,使纳米颗粒弥散分布于镀层中,这样可有效增加镀层的显微硬度和表面性能[9-15]。

文中采用超声辅助喷射电沉积方法在灭茬刀具常用45钢表面制备Ni-Co-TiN复合镀层。通过正交试验方法,研究超声辅助喷射电沉积Ni-Co-TiN复合镀层制备过程中,镀液喷射速度、超声波功率、TiN纳米粒子含量、极间距等因素对Ni-Co-TiN复合镀层性能的影响,进而确定出影响镀层性能的关键因素和最优工艺参数组合,以期为灭茬刀具表面强化的研究提供一定的技术支撑。

1 试验

1.1 Ni-Co-TiN复合镀层制备工艺

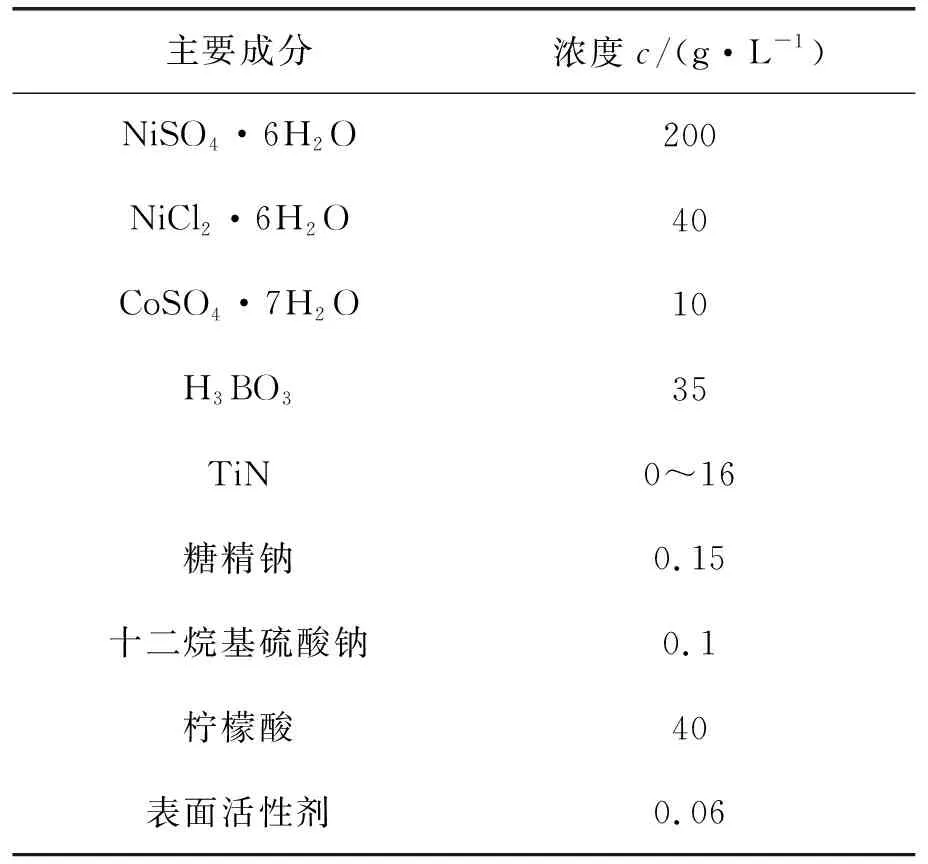

图1为超声辅助喷射电沉积Ni-Co-TiN复合镀层试验装置示意图。阴极试件为灭茬刀具常用的45钢试件,其尺寸为45 mm×45 mm×5 mm。阳极使用纯镍喷嘴,其质量分数为99.98%。试验开始前,使用500号、800号、1000号、1500号砂纸对试件进行打磨和抛光处理。然后,利用碱液对试件进行除油处理,其除油工艺为:15~25 g/L Na2CO3,30~40 g/L NaOH,温度50~60 ℃,除油时间5 min。最后,利用10%(质量分数)的稀盐酸对试件进行活化处理。超声辅助喷射电沉积Ni-Co-TiN复合镀层的镀液主要成分及浓度见表1,镀液PH值4.0~4.5,其制备工艺参数见表2。试验所用的电源为SMD-600型数控双脉冲电镀电源,采用KQ-300VDB型三频数控超声波清洗器作为超声波发生装置和控温装置。

表1 镀液的主要成分及浓度

表2 超声辅助喷射电沉积Ni-Co-TiN复合镀层的工艺参数

1.2 微观结构表征与镀层性能测试

利用FSEM-S4800型扫描电子显微镜(SEM)和能谱仪(EDS)对Ni-Co-TiN复合镀层表面形貌和元素组成进行表征;使用Tecnai-G2-20-S-Twin型透射电子显微镜(TEM)分析镀层的微观结构;采用XRD-7000型X射线衍射仪(XRD)分析镀层的晶相结构。使用HXD-1000型数字式显微硬度计测量镀层试样的显微硬度(加载载荷为0.49 N,加载时间为12 s),在测试过程中对单个试件表面随机选取6个位置点进行测试,取平均值作为其显微硬度指标。

利用CHI600E型电化学工作站测试Ni-Co-TiN复合镀层的耐腐蚀性能,测试系统为三电极体系,镀层试件(环氧树脂封装,暴露面积为1 cm2)为工作电极,辅助电极和参比电极分别为铂片和饱和甘汞电极(SCE)。在腐蚀试验中,将试样在室温下浸入质量分数为3.5%的NaCl溶液3 h,电化学工作站的扫描速率为0.01 V/s,其扫描范围为-0.2~0.8 V。通过极化曲线分析得出镀层的自腐蚀电流密度(Icorr)和自腐蚀电位(Ecorr)。

2 结果与讨论

2.1 镀液喷射速度对Ni-Co-TiN复合镀层显微硬度的影响

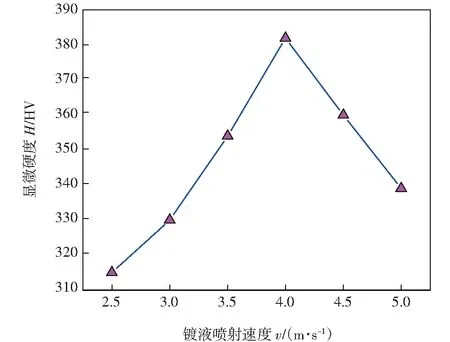

图2为镀液喷射速度对Ni-Co-TiN复合镀层显微硬度的影响,随着镀液喷射速度的增加,Ni-Co-TiN复合镀层的显微硬度先增加后减少。镀液喷射速度在2.5~3.0 m/s区间内上升速度平缓,而在3.0~4.0 m/s区间内陡然上升,呈大幅度上升,在4.0 m/s到达显微硬度峰值383 HV。这是因为,随着镀液流速的增加,TiN粒子的动能增加,使得单位时间内TiN粒子运动到阴极基体表面的数量增多,故提高了TiN粒子的复合量。较大的流速还可有效抑制镍和钴晶粒的生长,减少它们的再结晶并细化晶粒镀液的喷射速度对显微硬度的增长具有一定的影响因素,但是并不是喷射速度越快显微硬度增长的越多。此外,高速液流还可对镀层表面进行活化,提高了镀层与基体间的结合强度。然而,当镀液流速过大时,液流对阴极表面造成过大冲击,会冲散基体上未结合牢固的TiN粒子,从而降低了镀层中TiN粒子的复合量,并降低了镀层的显微硬度[16]。

图2 镀液喷射速度对Ni-Co-TiN复合镀层显微硬度的影响

2.2 超声波功率对Ni-Co-TiN复合镀层显微硬度的影响

图3为超声波功率对Ni-Co-TiN复合镀层显微硬度的影响,随着超声功率的增加,Ni-Co-TiN复合镀层的显微硬度先增加后减少。将图3与图2的数据对比,可以发现超声波功率对显微硬度与镀液喷射速度对显微硬度的影响有些许的区别。区别如下:①在显微硬度上限方面超声波功率大于镀液喷射速度;②超声波功率在显微硬度290~360 HV的区间影响因素大于镀液喷射速度。在超声波功率0~40 W的区间内对显微硬度的提升最为迅速,40~120 W时显微硬度的增长速度趋于缓慢,但当超声功率大于120 W之后,显微硬度不但没有提升,反而降低。产生上述现象的原因主要是:①超声波的搅拌作用可以抑制TiN粒子的团聚现象,促使TiN粒子在镀层中均匀分散,进而为镍、钴晶粒生长提供了大量的形核点[17];②超声波的空化效应会带走临近区域大量能量,产生瞬时低温,使附近晶粒携带能量降低,减少了临界镍和钴晶粒的晶核半径,并抑制其生长,从而细化基质晶粒。然而,超声功率过高时,过度的超声波会干扰镍、钴离子与TiN粒子的共沉积,导致镍和钴晶的形核率降低,使得镀层中的晶粒粗化,故造成镀层显微硬度有所降低。

图3 超声波功率对Ni-Co-TiN复合镀层显微硬度的影响

2.3 TiN纳米粒子含量对Ni-Co-TiN复合镀层显微硬度的影响

图4为TiN纳米粒子含量对Ni-Co-TiN复合镀层显微硬度的影响,随着镀液中TiN粒子含量的增加,Ni-Co-TiN复合镀层的显微硬度先增加后减少。在TiN纳米粒子含量在2~4 g/L区间内显微硬度有所提升,在4~6 g/L的区间内显微硬度的大幅度提升,在6~10 g/L显微硬度的提升极其缓慢,但仍有小幅度提升。在TiN纳米粒子含量大于10 g/L时,显微硬度却开始降低。可以由图4可知TiN纳米粒子含量在10 g/L左右达到对显微硬度影响的峰值。这是因为,TiN粒子的加入增大了阴极极化现象,降低了金属成核的过电位,故增加了镍、钴晶粒的成形率,有利于新晶核的生成。同时,TiN粒子课有效抑制镍、钴晶粒的长大,起到细化晶粒的作用[18]。此外,TiN粒子分布在镀层中,使得TiN粒子与基体金属的结合更加紧密,有效抑制了晶粒之间的位错滑移,产生弥散强化效应,故镀层的显微硬度得到提高[19]。然而,镀液中TiN粒子含量过高时,TiN粒子会出现较严重的团聚现象,导致其对镀层晶粒的弥散强化效应减弱,进而使镀层的显微硬度有所下降。

图4 TiN纳米粒子含量对Ni-Co-TiN复合镀层显微硬度的影响

2.4 极间距对Ni-Co-TiN复合镀层显微硬度的影响

图5为极间距对Ni-Co-TiN复合镀层显微硬度的影响,随着极间距的增加,Ni-Co-TiN复合镀层的显微硬度先增加后减少。分析认为,极间距的大小不仅影响镀液与阴极表面接触时的瞬时压力和瞬时流速,还会影响镀液中镍、钴离子与TiN粒子的稳定性[20]。当极间距较小时,镀液的瞬时流速较快,液流对阴极有较大的冲击作用,会产生一定程度的迸溅,导致TiN粒子很难在阴极上停留并沉积。随着极间距的增大,液流对阴极表面的冲击力减弱,TiN粒子易于在阴极上沉积。且镀层的生长状况变好,使得镀层中TiN粒子复合量增加,进而提高了镀层的显微硬度。当极间距过大时,镀液作用于阴极表面的瞬时压力和瞬时流速均变小,镀层中的晶粒生长不能得到有效抑制,故镀层晶粒粗化,并使得镀层显微硬度下降。

图5 极间距对Ni-Co-TiN复合镀层显微硬度的影响

2.5 Ni-Co-TiN复合镀层制备工艺参数优化

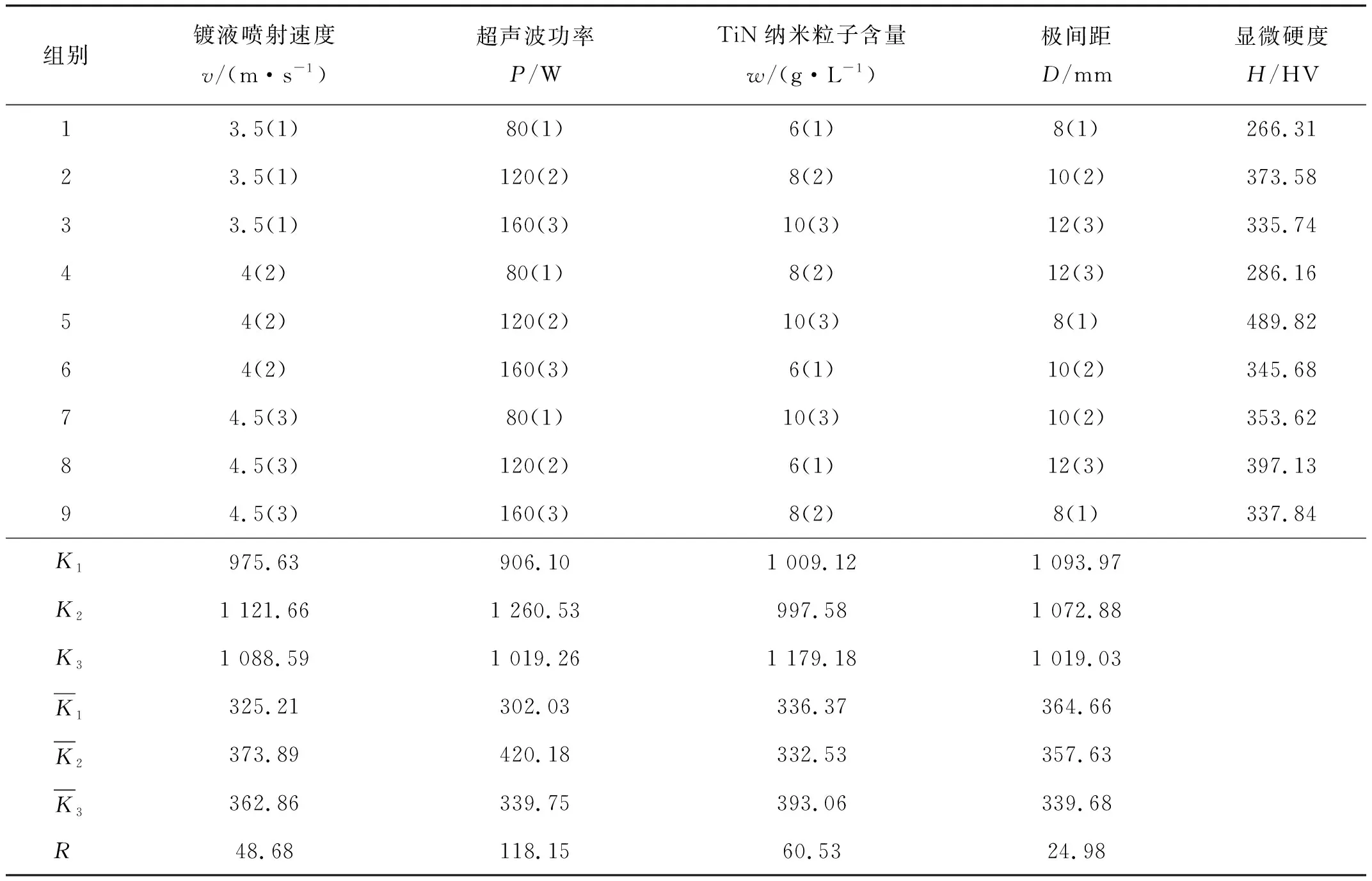

采用L9(34)正交试验表[21-22],选取镀液喷射速度(v)、超声波功率(P)、TiN纳米粒子含量(w)和极间距(D)为4个考察因素,确定超声辅助喷射电沉积Ni-Co-TiN复合镀层的最优试验工艺参数,其结果见表3。经极差分析可知,上述各因素对镀层显微硬度的影响程度由大到小依次为:超声波功率、TiN纳米粒子含量、镀液喷射速度、极间距。第5组试验制得复合镀层显微硬度最高,此试验所用工艺参数为最优组合,即v2P2w3D1。最优工艺参数组合为:镀液喷射速度v=4 m/s,超声波功率P=120 W,TiN纳米粒子含量w=10 g/L,极间距D=8 mm。将第2,8组试验作为对照组,对最优参数组合下制得镀层进行耐腐蚀性、表面形貌及微观结构等性能研究。

表3 Ni-Co-TiN复合镀层的正交试验结果

2.6 不同工艺参数组合对Ni-Co-TiN复合镀层耐腐蚀性能的影响

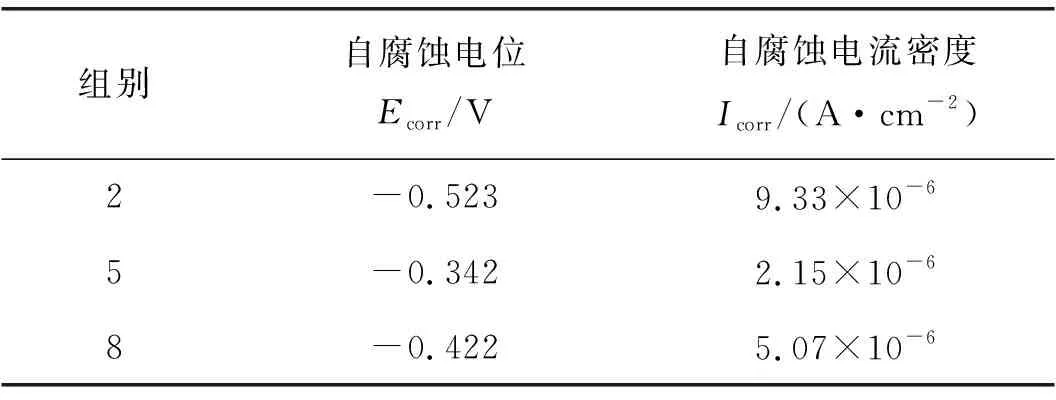

图6和表4显示了不同工艺参数下制备的镀层在质量分数为3.5%的NaCl溶液中的Tafel曲线及拟合参数。可以看出,第5组试验制得Ni-Co-TiN复合镀层的自腐蚀电位(-0.342 V)正移,自腐蚀电流密度(2.15×10-6A/cm2)明显降低,当金属腐蚀时,则称之为腐蚀电位或自然腐蚀电位。对应于腐蚀电位的电流密度称为腐蚀电流密度或自然腐蚀电流密度,这表明第5组试验制得的镀层处于较低的电化学活性状态,说明该镀层的耐腐蚀性能优异[23]。

图6 不同工艺参数下制备的Ni-Co-TiN复合镀层的Tafel曲线

表4 Ni-Co-TiN复合镀层的Tafel曲线拟合参数

2.7 Ni-Co-TiN复合镀层表面形貌及微观结构分析

2.7.1镀层表面形貌及能谱分析

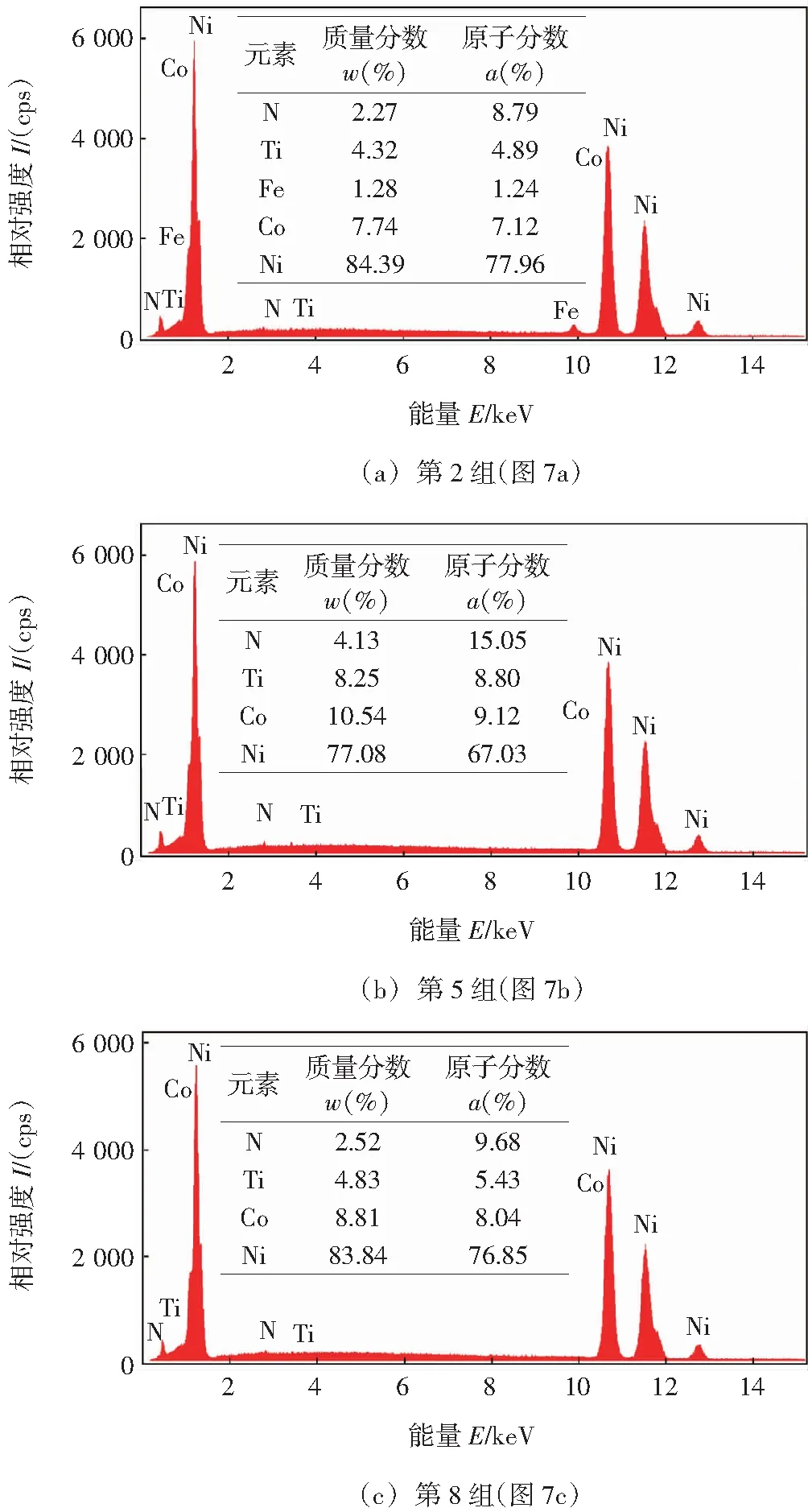

图7和图8为第2,5,8组试验制得的Ni-Co-TiN复合镀层的SEM表面形貌和EDS能谱图。由SEM可知,Ni-Co-TiN复合镀层的晶体表面附着有许多微小粒子,这些粒子为TiN纳米颗粒。由图7a可知,Ni-Co-TiN复合镀层表面有许多聚集的小球状结构和不规则的胞状结构。镍和钴晶粒的尺寸较大,镀层形貌较为粗糙。同时,图8a的EDS谱图中出现了少量Fe元素,这说明该组试验制得的镀层致密性不佳。由图7b可知,镀层镀层表面有微突起,镍和钴晶粒的尺寸明显细化。此外,图8b的EDS能谱分析可知,该镀层的Ti元素质量分数最高(8.25%)。由图7c可知,镀层表面有一些小球状结构,没有出现大的胞状结构。这说明镍和钴晶粒的尺寸有所减小。

图7 Ni-Co-TiN复合镀层的SEM表面形貌

图8 Ni-Co-TiN复合镀层的EDS谱图

2.7.2镀层显微组织分析

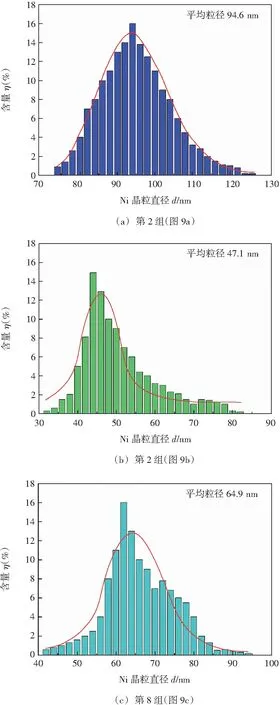

图9~图10为第2,5,8组试验制得的Ni-Co-TiN复合镀层的TEM显微组织照片及镍晶粒尺寸分布图。图9a、图9b和图9c中黑色和黄色区域分别为TiN粒子和Ni和Co晶粒。由图9a和图10a可知,TiN粒子在镀层中复合量较少,其未能有效抑制镍和钴晶粒的生长,该组参数下镍和钴晶粒平均粒径最大(94.6 nm)。由图9b和图10b可知,镀层中TiN粒子复合量较多,且粒子在镀层中均匀分布,镍和钴晶粒尺寸得到明显细化,该组参数下镍和钴晶粒的平均直径最小(47.1 nm)。

图9 Ni-Co-TiN复合镀层的TEM微观结构

图10 Ni-Co-TiN复合镀层的Ni晶粒尺寸图

2.7.3镀层相结构分析

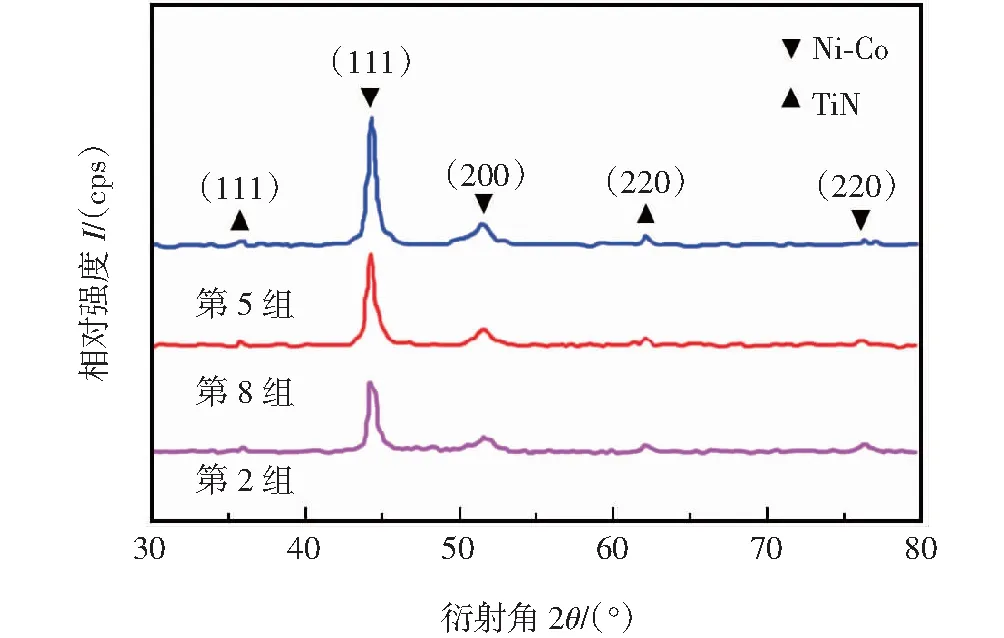

图11为第2,5,8组试验制得的Ni-Co-TiN复合镀层的XRD衍射图。图谱中未发现Co相的峰,这是因为Ni和Co原子具有相似的半径,Ni基体中的部分晶格被Co原子替代,进而形成Ni-Co固溶体[24]。与第2组和第8组试验相比,在第5组试验制备的镀层中,Ni-Co的(220)晶面强度被削弱,其(111)晶面强度被加强。分析认为,在适当的工艺参数组合下,TiN纳米粒子在镀层中弥散分布,纳米粒子为镍和钴晶粒的沉积提供大量异质形核点,增强了(111)晶面衍射峰强度,抑制了Ni-Co晶粒沿(220)晶面的生长。随着镀层中TiN粒子含量的增加,其影响程度更加明显。TiN纳米粒子携带的高表面能促进镍和钴晶粒的形核,有利于晶粒细化,进而表现为Ni-Co晶粒衍射峰增宽。

图11 Ni-Co-TiN复合镀层的XRD衍射图

3 结论

(1)随着镀液中TiN纳米粒子含量、镀液喷射速度、超声波功率或极间距的增大,镀层的显微硬度均呈先增加后减少的变化趋势。通过正交试验,确定最优工艺参数组合:镀液喷射速度4 m/s,超声波功率120 W,TiN纳米粒子含量10 g/L,极间距8 mm。利用超声波的强搅拌作用,有效改善了TiN纳米粒子的团聚现象,使粒子在镀液中弥散分布,从而为镍、钴原子提供大量形核点。超声空化效应可减少临界晶核半径,从而抑制晶粒生长。

(2)正交试验结果表明,Ni-Co-TiN复合镀层制备的最优工艺参数为:镀液喷射速度4 m/s,超声波功率120 W,TiN纳米粒子含量10 g/L,极间距8 mm。采用最优工艺参数制备的Ni-Co-TiN复合镀层,其镍晶粒尺寸得到明显细化,TiN粒子弥散分布于镀层中。另外,该镀层的显微硬度高达489.82 HV,其自腐蚀电位和自腐蚀电流密度分别为-0.342 V和2.15×10-6A/cm2。

(3)镀层中的TiN粒子复合量较高,镍、钴晶粒大小均匀,晶粒尺寸得到显著细化。TiN纳米粒子携带的高表面能促进镍和钴晶粒的形核,有利于晶粒细化,使得Ni-Co晶粒衍射峰增宽。超声辅助喷射电沉积技术具有工艺简单、成本低、选择性强及沉积速度快等优点,适用于农机刀具的表面强化及损伤部位的再制造等方面。