真空钎焊3003铝合金蜂窝板界面组织与性能

2021-10-10李云月沈元勋李秀朋裴夤崟王路乙龙伟民

李云月, 沈元勋, 李秀朋, 裴夤崟, 王路乙,龙伟民,2

(1. 郑州机械研究所有限公司,新型钎焊材料与技术国家重点试验室,郑州 450001;2.中机智能装备创新研究院(宁波)有限公司,浙江 宁波 315700)

0 前言

铝合金蜂窝板是由上下两层铝合金面板与中间铝蜂窝芯组成的夹层结构,具有密度小、强度好、稳定性好、抗冲击、减震性好、防火阻燃防潮防水以及可加工性强、绿色环保等优点[1-2],在航空航天、船舶、高速列车、轨道交通、建筑装饰、化工、制冷等行业领域广泛应用[3-5]。

目前铝蜂窝板普遍采用胶粘法制造,这种方法制造的铝蜂窝板的强度、寿命受胶黏剂性能制约,在极端工作环境如湿度过大、振动过激、温度过高或过低等环境下,胶粘剂易老化、脱落导致蜂窝板可靠性急剧降低,存在极大安全隐患[6-7]。钎焊技术可以利用熔化的金属钎料将蜂窝芯体自身及芯体与面板之间实现永久性的化学冶金结合,接头可靠性高于同规格胶粘蜂窝板,且使用性能不受环境因素和其他条件制约,能最大程度发挥蜂窝板的优异性能[8-9]。早期日本学者山口进吾等人[10]采用真空钎焊的方法成功制备了6951铝合金蜂窝板,并报道了其力学性能。近年来,国内李东田[11]采用氮气保护钎焊了3003铝蜂窝板,并对其力学性能进行了模拟及试验研究。程方杰等人[12]采用中温CsF-AlF3自反应钎剂,对1060铝蜂窝芯及面板进行自反应钎焊连接,并对界面组织与性能进行研究。

国外学者大多致力于胶粘蜂窝芯力学性能及机理的研究[13-15],对真空钎焊铝蜂窝板相关研究报道相对较少。文中采用4004钎料对6063铝合金面板及3003铝合金蜂窝芯进行真空钎焊,研究了不同钎焊温度对铝合金蜂窝板的组织及力学性能的影响,预期研究结果将为高强铝蜂窝板真空钎焊技术提供基础数据和理论指导。

1 试验材料与方法

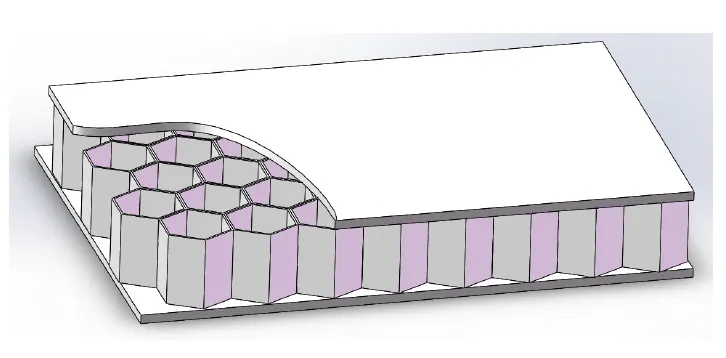

试验采用6063/3003/6063夹层结构蜂窝板,上下面板为6063铝合金,厚度1 mm。蜂窝芯材质为3003铝合金,规格为箔带厚度0.18 mm、边长13 mm的正六边形,高度13 mm。钎料选用4004(Al-Si-Mg),厚度为0.1 mm。将试验材料酸洗、碱洗后,按6063/4004/3003/4004/6063结构装配,如图1所示。真空钎焊温度分别设为580 ℃,585 ℃,590 ℃,595 ℃,真空度不低于3×10-3Pa,钎焊结束后随炉降温。将钎焊铝合金蜂窝板制成金相试样,经过磨样、抛光后,使用Dix-koller浸蚀剂进行腐蚀,采用AxioScope.A1光学显微镜和Phenom Pro XL型扫描电子显微镜对钎缝界面组织与元素分布进行观察分析。按照GB/T 1452—2005《夹层结构平拉强度试验方法》以及GB/T 1453—2005《夹层结构或芯子平压性能试验方法》对钎焊铝蜂窝板进行力学性能测试,样品尺寸为60 mm×60 mm×15 mm,采用微机控制力学电子万能试验机(MTS C45.105)对铝蜂窝板的平拉和平压性能进行测试。

图1 铝合金蜂窝板装配示意图

2 试验结果与讨论

2.1 钎焊温度对钎缝成形质量影响

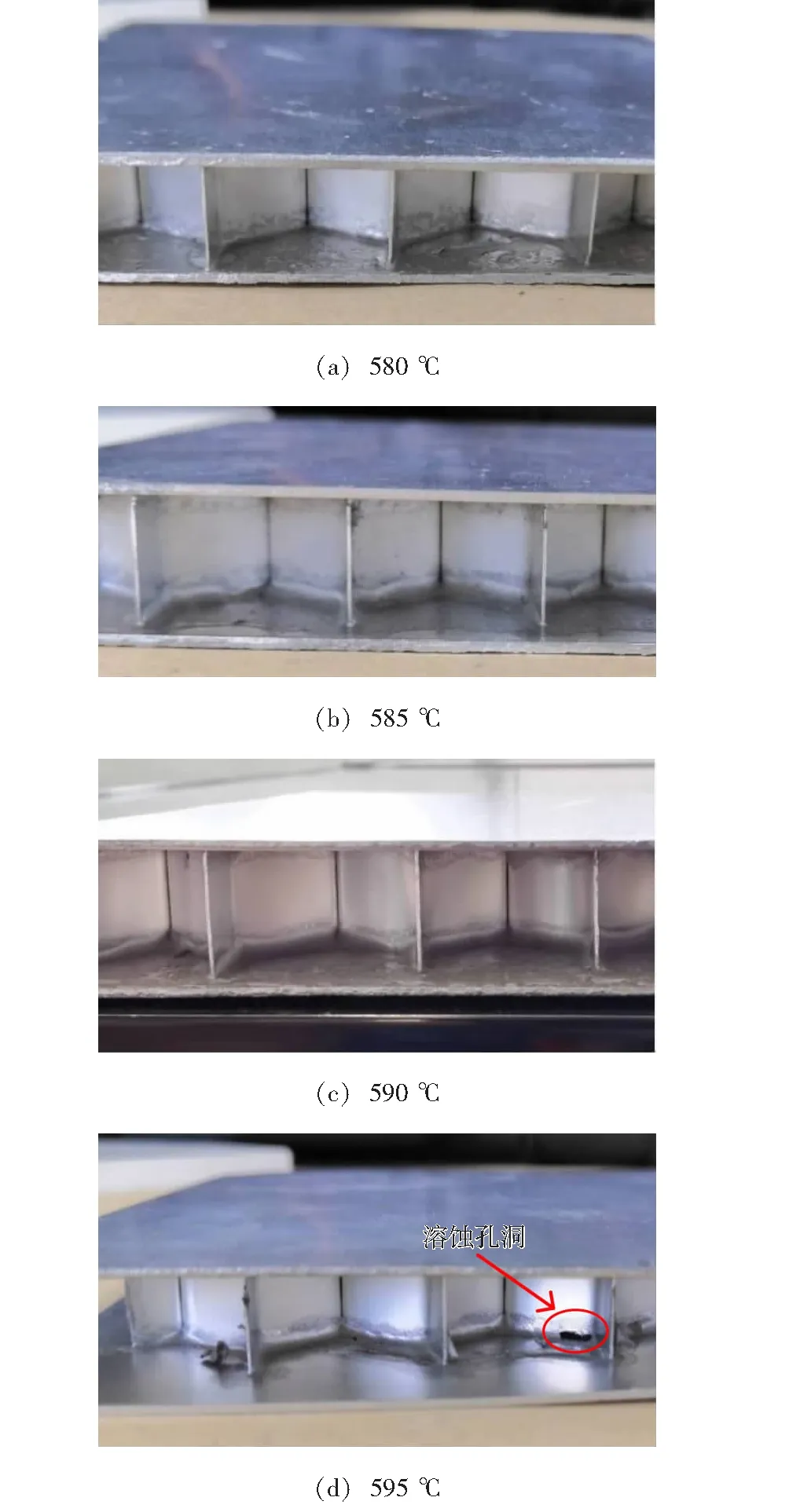

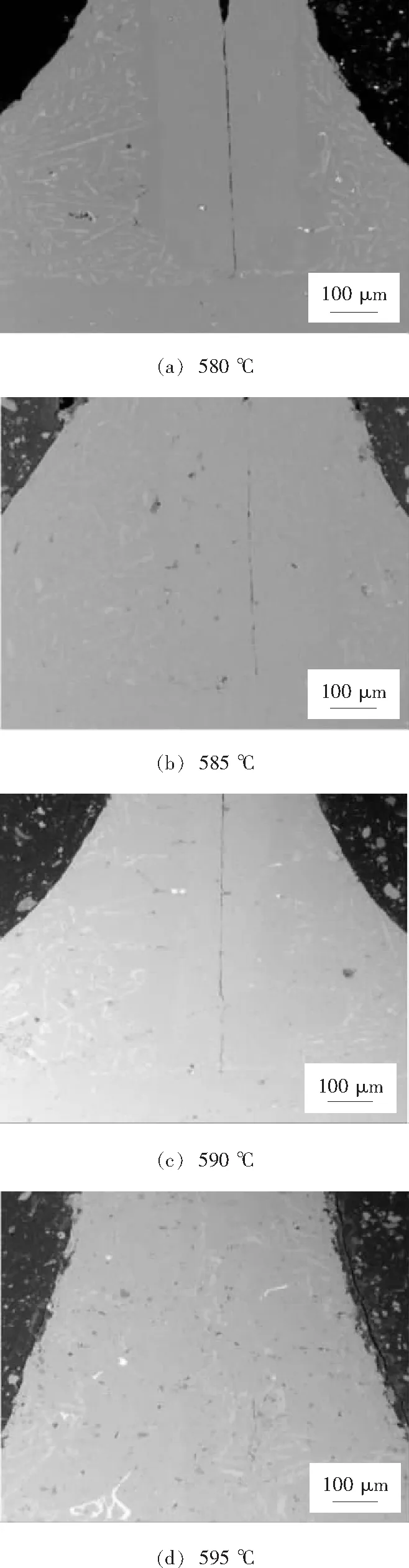

不同钎焊温度下铝合金蜂窝板的宏观形貌如图2所示。在580~595 ℃温度下钎焊界面均能形成良好的冶金结合。580 ℃钎焊温度下,面板与蜂窝芯钎焊界面形成的钎角较小,温度升高后钎角半径逐渐增大,585 ℃,590 ℃,595 ℃钎焊温度下均可见光滑、圆润钎角。但钎焊温度升高到595 ℃时,在蜂窝芯与面板界面出现溶蚀现象,并在局部位置产生明显溶蚀孔洞,如图2d所示。由此可见,在文中试验条件下6063/3003/6063铝蜂窝板钎焊界面钎缝成形质量对钎焊温度较为敏感。

图2 不同钎焊温度下铝合金蜂窝板宏观示意图

2.2 钎焊界面组织形貌演变

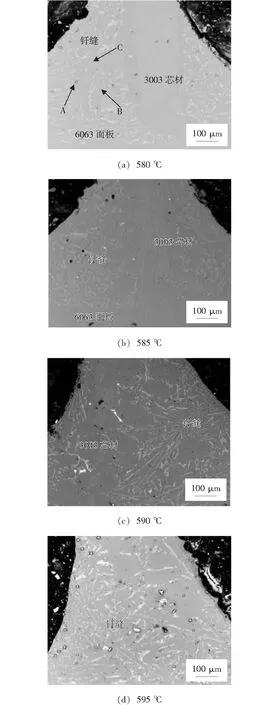

蜂窝芯与面板结构特殊,蜂窝芯与面板钎焊界面存在单层铝箔与面板界面和双层铝箔与面板界面两种界面形式。图3是不同钎焊温度下蜂窝芯单层铝箔与面板钎焊界面形貌。可以看出,不同温度下钎焊界面均形成良好的冶金结合,钎缝中没有裂纹、气孔等缺陷。钎料与蜂窝芯铝箔与面板之间均形成明显圆角。分析表明,钎焊界面由钎料蜂窝芯材反应区,钎料凝固区和钎料面板反应区组成。钎焊温度为580 ℃,585 ℃单层结合下的钎焊接头蜂窝芯与面板结合处较好,未发现明显溶蚀现象,母材和钎料界面清晰可见。当钎焊温度升高至595 ℃后,蜂窝芯铝箔溶蚀现象严重,蜂窝芯母材几乎完全被钎料溶蚀。从微观组织上看,晶界渗透仅沿着芯材晶界进行熔蚀,达不到这种对芯材晶粒的大面积“侵蚀”,与溶解后形成的组织也不同,这种现象被称为液膜移动。一般认为液膜移动是指钎料形成的液膜在芯材中扫过,其扫过的部分称为影响区,液膜移走之后,影响区随即凝固,变成 α(Al)[16]。进一步观察可以发现,每种钎焊温度下,钎焊界面由3种不同相组成,以580 ℃为例,主要有浅灰色凝固区A、亮灰色条状层B、亮白色块状相C。

图3 不同钎焊温度下单层蜂窝芯铝箔与面板钎焊界面组织

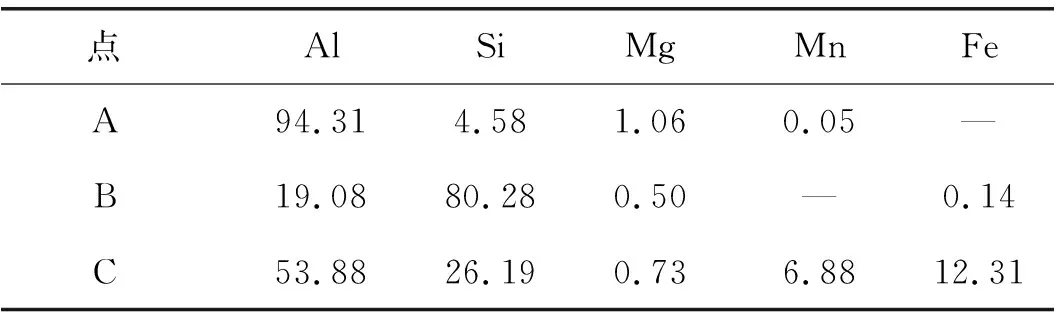

3种区域的EDS能谱测试结果见表1。浅灰色凝固区A物相主要元素为Al,并含有少量的Si和Mg,该区域为钎料残留的富Al相基体,为液态钎料凝固后形成的,亮灰色条状层B区的主要元素为Si和Al,钎料中 Si 的质量分数为9.0%~10.5%,焊缝凝固时,钎料中的Al优先依附于两侧基体铝合金析出,导致焊缝中间 Si 的浓度超过Al-Si共晶溶度,Si在Al/Si共晶的晶界析出,形成Al-Si共晶偏聚组织[17]。结合图4界面线扫描元素分布可以看出,Si元素的偏聚组织均匀的分布在焊缝中。亮白色块状C区的主要元素为Al,Si,Fe,Mn等元素组成,3003芯材为Al-Mn合金,在Al-Mn合金中若同时存在Fe元素和Si元素,钎焊加热过程中会在晶粒内部位错处析出Al(Mn,Fe)Si相[18]。

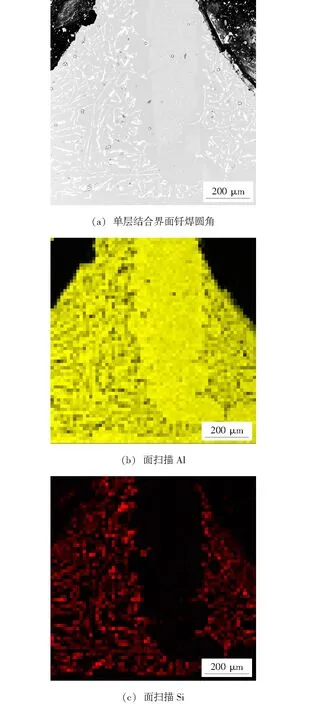

图4 单层结合界面钎缝圆角面扫描元素分析图

表1 钎焊界面反应区物相成分能谱分析结果(质量分数,%)

图5是不同钎焊温度下蜂窝芯与面板双层芯材结合的SEM形貌图。由图中可以看出,钎焊界面同样形成良好的冶金结合,钎料与蜂窝芯材与面板之间形成明显圆角,未发现裂纹、气孔等缺陷。钎焊界面组织分布特性与单层界面一致,由钎料/蜂窝芯材反应区,钎料凝固区和钎料/面板反应区组成。与单层结合界面相比,随着钎焊温度从580 ℃升高至595 ℃,母材被溶蚀程度降低,其原因在于双层铝箔降低了母材溶蚀程度。对比发现在钎焊温度低于595 ℃时,两层蜂窝芯铝箔中间存在一条黑色缝隙,其原因为钎料未填充至蜂窝芯铝箔之间。随着钎焊温度升高至595 ℃时,钎料完全填充到整个界面。图6是双层结合界面钎缝圆角线扫描元素分析图,结合图5以及图6可知,双层结合界面物相与单层结合界面物相一致,由富Al相、Al-Si 共晶相及Al(Mn, Fe)Si相组成。

图5 不同钎焊温度下双层蜂窝芯铝箔与面板钎焊界面组织

图6 双层结合界面钎缝圆角线扫描元素分析图

2.3 钎焊温度对钎焊接头力学性能的影响

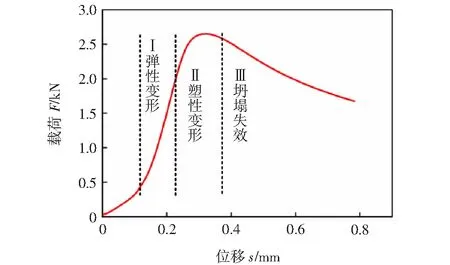

不同钎焊温度下钎焊铝合金蜂窝板抗压性能测试结果见表2。随着钎焊温度升高,钎焊接头的抗压性能变化不大,失效方式均为蜂窝芯中间部位坍塌,最终破坏试样如图7所示。测试结果表明钎焊铝蜂窝板抗压性能对温度并不敏感,蜂窝芯与面板钎焊焊缝未发生断裂现象,表明焊缝结合强度较高,蜂窝板抗压性能主要取决于3003铝箔母材力学性能。抗压测试过程中蜂窝板芯部铝箔均发生塑性、屈服变形,导致失稳。图8是铝合金蜂窝板抗压测试位移—载荷变化曲线,可以看出铝蜂窝板在加载过程中经历了弹性变形、塑性变形以及坍塌失效三个过程。

表2 铝合金蜂窝板抗压强度

图7 铝合金蜂窝板平压测试试样

图8 铝合金蜂窝板抗压测试曲线

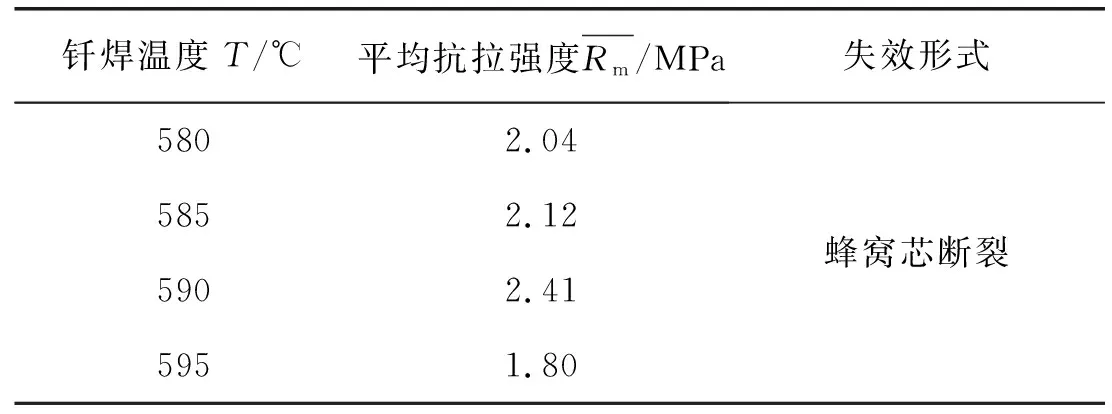

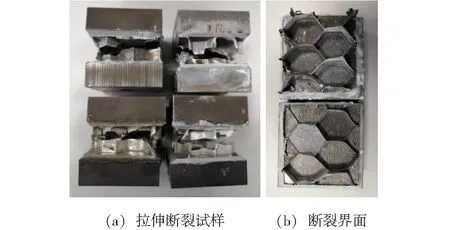

不同钎焊温度下铝合金蜂窝板抗拉性能测试结果见表3。随着钎焊温度变化,钎焊铝蜂窝板抗拉强度整体变化不大,在595 ℃时抗拉强度最低为1.80 MPa。其原因可能是随着钎焊温度的升高板芯界面母材受到钎料元素扩散、溶解加剧,进而导致母材强度降低。抗拉试样断后形貌如图9所示,铝蜂窝板均是在蜂窝芯中间部位发生断裂,表明蜂窝板钎焊界面处抗拉强度较高,蜂窝芯断裂破坏主要与蜂窝芯母材强度相关。

表3 铝合金蜂窝板抗拉强度结果

图9 铝合金蜂窝板平拉测试后试样

3 结论

(1)4004钎料与6003铝合金面板及3003铝合金蜂窝芯具有良好的冶金反应,钎焊界面由富Al相、Al-Si 共晶相及Al(Mn,Fe)Si相组成。

(2)随着钎焊温度的升高,钎焊界面处母材溶蚀程度加深,在钎焊温度为595 ℃时,铝合金蜂窝板宏观表面可观察到部分溶蚀孔洞,钎焊界面处母材被完全溶解,钎料填充在整个钎焊界面。

(3)钎焊温度对蜂窝板力学性能影响较小,平压测试中,蜂窝板失效于蜂窝芯中间,平拉测试中,拉伸断裂在蜂窝芯中部。说明在试验温度内,钎焊界面强度较高,力学性能主要呈现形式为芯材的力学性能。