激光焊代替凸焊在天窗标准件上的应用

2021-10-10方锳泽杨黄锐

方锳泽, 杨黄锐

(东风(武汉)实业有限公司,武汉 430056)

0 前言

随着社会经济水平的不断提高,汽车成为人们生活中非常重要的一部分。汽车行业的发展使人们对个性化功能的需求越来越凸显,汽车天窗在汽车的设计和生产中占有的地位也逐渐提升。天窗不仅能提升整车的美观,能提高车的透光性和透风性,从而在满足汽车造型的同时增强汽车舒适度。2017年量产车型的天窗配置比达到60%,2020年将提上到75%以上。上汽大众所生产车型的天窗配置比达到80%,很多车型全系标配天窗,汽车天窗已经成为一个集外观与功能于一体的重要部件[1-2]。

汽车天窗的必需满足密封性能,确保在开启/关闭天窗过程中及日常使用中不会出现缝隙,导致天窗漏水,天窗加强环还需要保证整车的结构强度,在发生碰撞、翻滚等事故时,保证车内乘员的安全,同时具备开闭功能的天窗,需要和车身、电机、内饰等众多零部件装配,因此一个全景天窗往往涉及到十几个大小功能不同的连接标准件,同时对这些标准件的连接强度和尺寸精度有着非常高的要求。传统一般是使用电阻凸焊工艺进行天窗加强环上标准件的焊接,而现在全景天窗的尺寸可达到2 100 mm×1 100 mm以上,使用传统人工的电阻凸焊,操作困难、焊接效率低,而且难以保证凸焊螺柱的垂直度,导致后续整车装配环节的困难。而激光焊接具备自动化程度高、焊接效率高、焊接变形小、尺寸精度高、焊接强度高等诸多优点[3-4],在高强钢、轻质合金等先进材料上和汽车领域运用广泛[5-10]。

文中尝试使用激光焊在不同板材上,进行不同天窗用标准件的焊接,以探究激光代替凸焊在天窗标准件上应用的前景。

1 试验方法

标准件:①M8小法兰螺母,材料22A,表面镀锌镍;②M8大法兰螺母,材料15A,表面镀锌镍;③M6短螺钉,材料10B21,表面黑色达克罗处理;④M6标准螺钉,材料10B21,表面黑色达克罗处理;⑤M6长螺钉,材料10B21,表面黑色达克罗处理。板材化学成分见表1,22MnB5热成形钢表面镀AlSi涂层,DX54D+Z镀锌钢板,HC340LA高强钢为裸板。

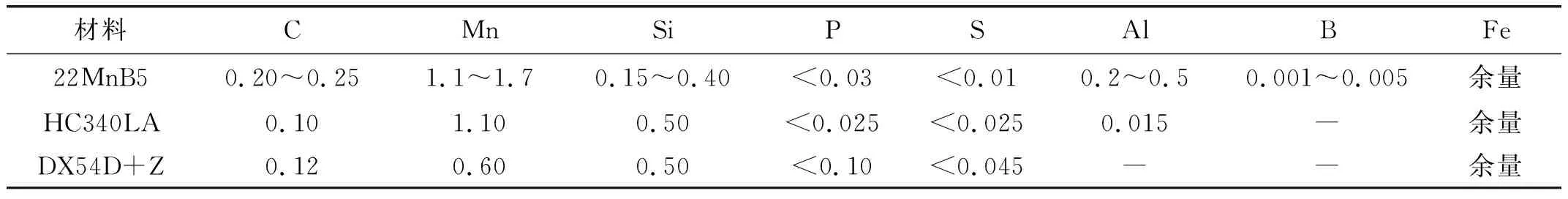

表1 试验材料主要化学成分(质量分数,%)

参照实际产品搭配组合设计5组试验:①HC340LA+大法兰螺母;②DX54D+Z+短螺钉;③22MnB5+小法兰螺母;④DX54D+Z+标准螺钉;⑤DX54D+Z+长螺钉。使用Rofin光纤激光焊接平台进行试验,实现高效远程激光焊接,焊接主要工艺参数见表2。

表2 焊接工艺参数

焊接完成后,使用光学显微镜测量熔深,使用万能试验机测试标准件剥离的顶出力,综合评价焊接效果。

2 结果与讨论

文中使用的远程激光焊,是通过激光束入射到扫描振镜的X,Y轴两个反射镜上,计算机控制反射镜的角度,实现激光束的任意偏转,使具有一定功率密度的激光聚焦在加工工件表面的不同位置,实现焊接功能,同时扫描场镜的线性移动,使焦点位置在Z方向上具有一定的调节范围,激光扫描焊接的原理如图1所示。由于聚焦镜聚焦距离长,反射镜小角度偏转即可实现激光束在焊点(缝)之间可快速切换,其定位时间几乎为零。在国外,激光扫描焊接一般以长焦距、大扫描范围和高度灵活的激光束偏移为主要优点,其可以利用500 mm或更长的焦距,扫描焊接范围一般超过1 m。在此基础上,加上工艺机器人多个自由度的灵活移动,可以将振镜扫描头定位到任意一点和任意的角度,针对大零件、复杂曲面零件进行快速的焊接,焊缝形状可以任意设定,圆形、方形、椭圆等均可;焊缝方向可以任意设定,横向、纵向、斜向等均可;焊缝分布可以根据需要任意设定,这是目前最为高效的焊接技术。而针对天窗产品,涉及到众多不同部位,不同结构的标准件,只需要一套设备,一套工装就能实现高效的生产。

图1 远程激光焊接原理

激光焊接之后,焊接外观如图2所示。图2a是HC340LA+大法兰螺母试验组焊缝外观,焊缝外观平整光滑,焊缝轻微内凹;图2b是DX54D+Z+短螺钉试验组外观,焊缝外表面有轻微气孔,焊缝整体均匀,焊缝轻微内凹;图2c是22MnB5+小法兰螺母试验组焊缝外观,焊缝外观平整光滑,焊缝轻微内凹;图2d是DX54D+Z+标准螺钉试验组焊缝外观,焊缝外表面有轻微气孔,焊缝整体均匀,焊缝轻微内凹;图2e是DX54D+Z+长螺钉试验组焊缝外观,焊缝外表面有轻微气孔,焊缝整体均匀,焊缝轻微内凹。

图2 激光焊接后外观形貌

文中使用的远程激光焊为自熔化焊接,主要是利用高能量的激光对被焊接材料进行局部加热,激光辐射的能量通过热传导向材料的内部扩散,将材料熔化后形成熔池,熔池冷却形成冶金结合的一种焊接方式。试验组的所有标准件,与板材贴合面有圆角,在焊接前就是内凹的结构,激光焊接后,板材和标准件材料熔融在一起,冷却后自然形成焊缝内凹的形貌。而2号、4号、5号试验组,因为板材DX54D+Z是镀锌板,在焊接过程中锌受热蒸发,导致表面有微小气孔的产生,而在焊缝内部没有气孔的现象,在图3中有体现。

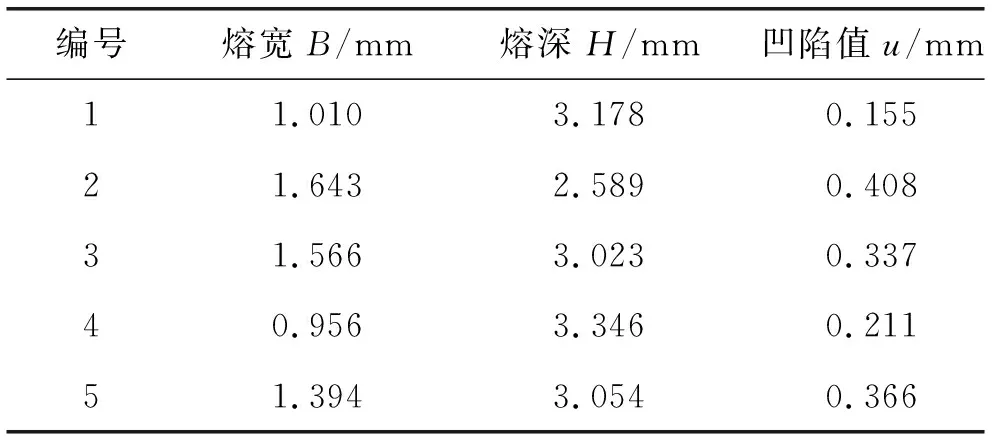

焊缝熔深形貌如图3所示,激光焊接头根据组织的不同可以分为2个不同区域,分别为焊缝区(WM)、热影响区(HAZ),可见所有试样焊接接头焊缝形貌无明显焊接缺陷,未见明的气孔、夹杂、焊接裂纹,热影响区很窄,得到了成形良好的焊缝。焊缝熔深测量结果见表3。

图3 焊缝熔深形貌

表3 焊缝熔深测量结果

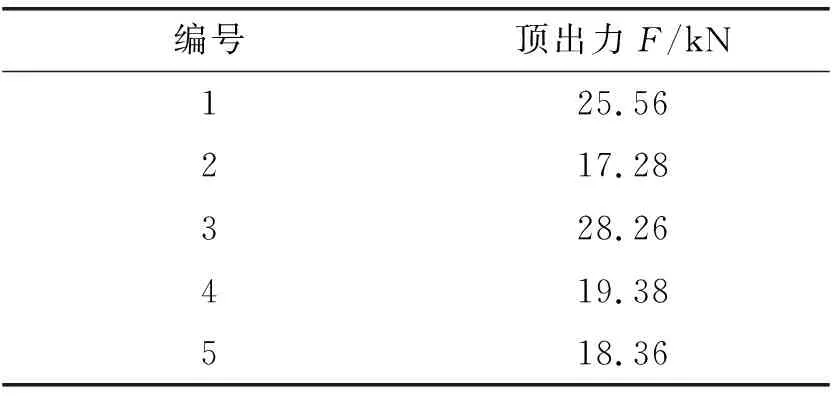

使用万能试验机,按照PSA集团标准件顶出力测试标准,测试螺母和螺钉的焊接强度,测验标准如图4所示,试验结果见表4。从试验结果可见,1号和3号焊接螺母的顶出力超过了25 kN,按PSA的标准M8螺母焊接要求,顶出力大于等于8 kN,激光焊接螺母超过标准要求的3倍,1号试验组为3.20倍,3号试验组为3.54倍。2号、4号和5号焊接螺钉的顶出力超过了17 kN,按PSA的标准M6螺钉焊接要求,顶出力大于等于4.5 kN,激光焊接螺钉超过标准要求的3.5倍,2号试验组为3.84倍,4号试验组为4.31倍,5号试验组为4.08倍。

表4 顶出力测试结果

图4 测试示意图

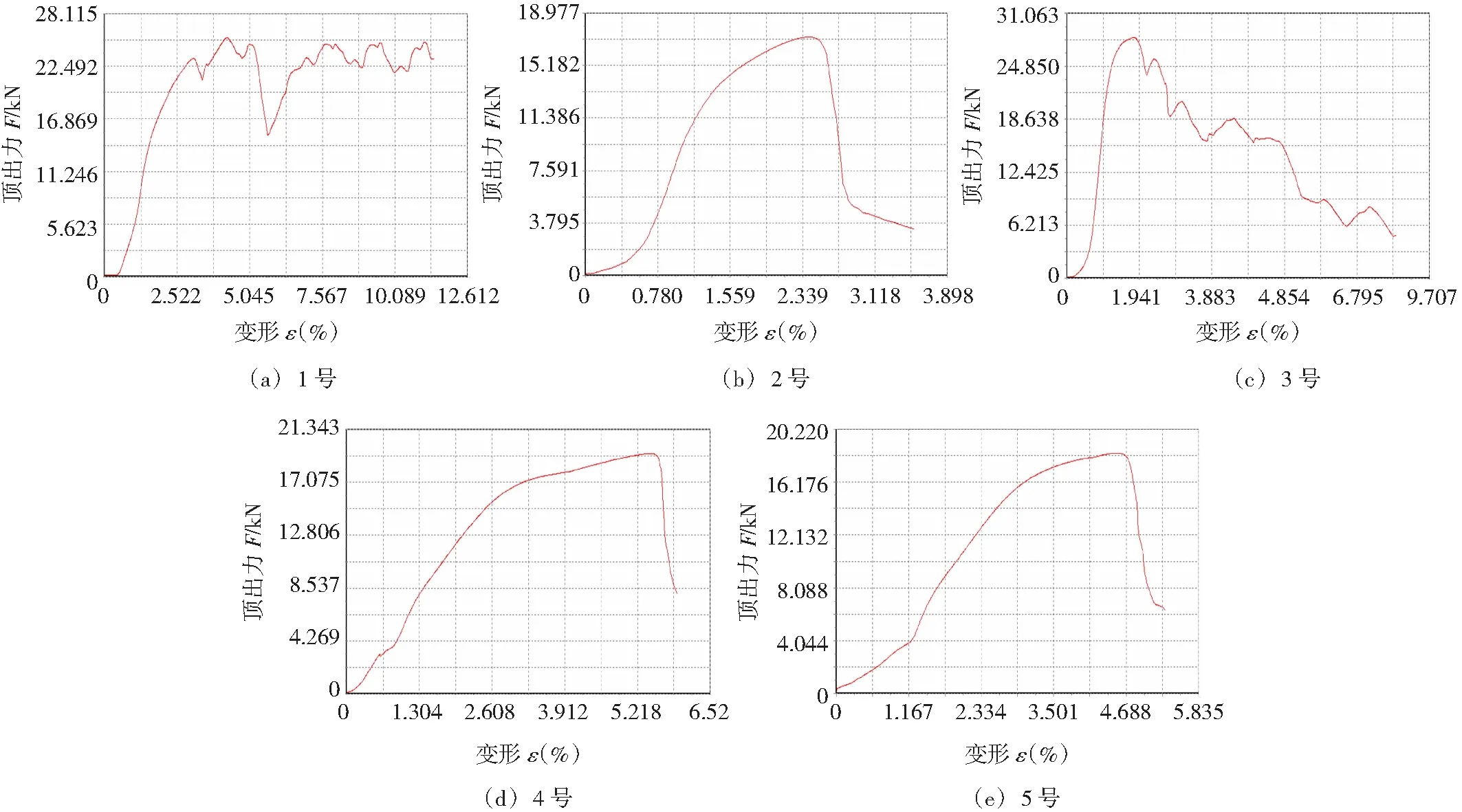

顶出力测试力和位移曲线图如图5所示,顶出后破坏形式外观如图6所示。1号焊缝并未见明显失效,无明显裂纹,板材明显变形,用于顶出力试验陪试螺柱变形,螺纹失效;2号焊缝未见明显失效,板材处撕裂;3号缝并未见明显失效,无明显裂纹,板材无明显变形,用于顶出力试验陪试螺柱变形,螺纹失效;4号焊缝未见明显失效,板材处撕裂;5号焊缝未见明显失效,板材处撕裂。

图5 顶出力曲线图

图6 顶出后外观图

从试验结果可见,1号和3号焊缝都未失效,1号板材发生塑性变形,3号因板材为22MnB5,屈服强度高达950~1 250 MPa,未见变形,失效体现在螺纹失效,试验螺母的强度等级为8级,陪试螺栓选用9.8级,可见激光焊接强度十分优异,满足性能要求;2号、4号和5号,失效都在板材侧,主要发生在焊接热影响区,激光焊接效果优秀,满足使用性能要求。

试验数据表明:在性能上,激光焊接标准件更优于电阻凸焊,且有着明显的优势。从工业化生产角度分析,天窗加强环这样的大型零部件,电阻凸焊一个标准需要操作工2人,平均一个标准件焊接时间15 s,按一个天窗24个标准件计算,一个天窗总成焊接标准件需要360 s,同时因为人工电阻凸焊,会导致焊接标准件的垂直度不稳定,额外需要一名操作工,进行检测和返修。而使用激光焊接,可以大大提高生产效率,减少人工投入,提高产品质量,减少生产成本,对比分析见表5。相对而言,激光焊接的缺点就是设备投入成本较大、前期调试投入较高,但对于产量大的车型,在整个车型的生命周期当中,使用激光焊接的综合成本还是更低的。因此,激光代替凸焊在天窗标准件上的运用前景光明。

表5 激光焊接与电阻凸焊对比

3 结论

(1)使用远程激光自熔焊,在不同材料:22 A,15 A,10B21,不同类型:螺母、螺钉的标准件,在HC340LA,22MnB5,DX54D+Z板材上均获得了良好的焊接效果。

(2)激光焊接M8螺母的顶出力超过了25 kN,超过了标准要求的3倍以上,激光焊接M6螺钉的顶出力超过了17 kN,超过了标准要求的3.5倍以上。

(3)激光焊接在生产效率、焊接质量、焊接强度、生产成本等方面相对电阻凸焊有明显优势,在天窗标准件焊接上的运用很有前景。