玻璃纤维复合装甲抗侵彻性能数值模拟

2021-10-08朱新成狄长安林朝东

朱新成,狄长安,林朝东

(南京理工大学 机械工程学院,江苏 南京 210094)

装甲轻量化是坦克装甲车辆现代化发展的基本要求,其中轻型复合装甲的研究备受关注[1]。高性能玻璃纤维复合材料作为较廉价的抗弹装甲材料,其抗弹能力可达到钢的3倍以上[2]。目前,杜忠华等[3]利用能量守恒原理建立了玻璃纤维层合板的工程分析模型,给出弹道性能v50的预测公式。徐豫新等[4]进行破片对三明治板高速穿甲数值模拟,发现了玻璃纤维材料具有良好的能量吸收特性。段建军等[5]介绍了玻璃纤维复合材料在装甲上的应用,给出了该材料的防弹机理。此外,由于纤维复合材料具有的各向异性力学特性,国外基于这种材料的有限元数值仿真还不够全面。

以上研究尚未涉及到玻璃纤维复合材料的抗弹规律。国外某主战坦克的相关资料研究发现,某主战坦克的首上装甲使用的是玻璃纤维复合装甲,这种复合装甲轻质高效,并且具有优越的抗弹性能[6],该复合装甲的装甲钢厚度约50 mm,玻璃纤维层厚度约为25~50 mm,依照该装甲的结构特点和材料的抗弹特性,本文采用LS-DYNA数值仿真的方法,研究其抗弹特性,由于只分析其抗弹规律,所用结构尺寸缩小到原来的1/3。缩小后603装甲钢厚度为15 mm,纤维层厚度根据工况不同分别为8~16 mm。

1 弹靶模型的建立

1.1 有限元模型

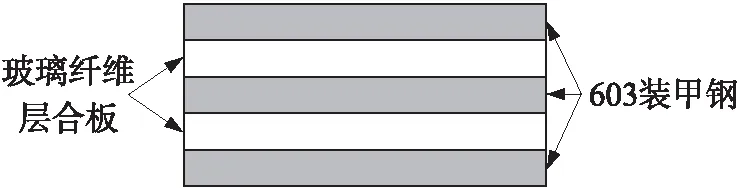

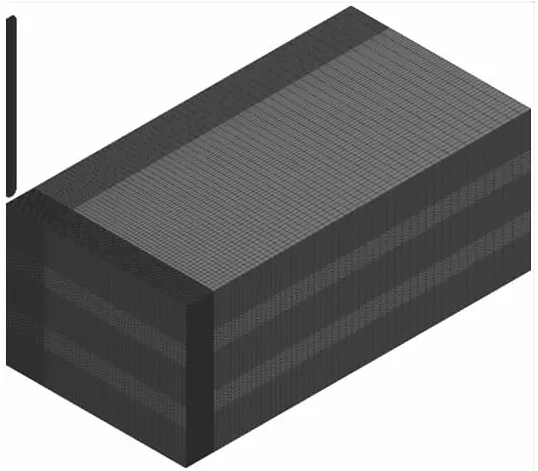

玻璃纤维复合装甲结构由5层靶板组成,如图1所示。每层结构的尺寸如下:第1层、第3层、第5层的装甲钢尺寸为300 mm×156 mm;第2层、第4层玻璃纤维层合板尺寸为300 mm×156 mm,玻璃纤维层厚度根据工况不同分别为8 mm,10 mm,12 mm,14 mm,16 mm。靶板各层结构、材料和厚度如表1所示。

图1 玻璃纤维复合装甲结构示意图

表1 靶板材料和厚度

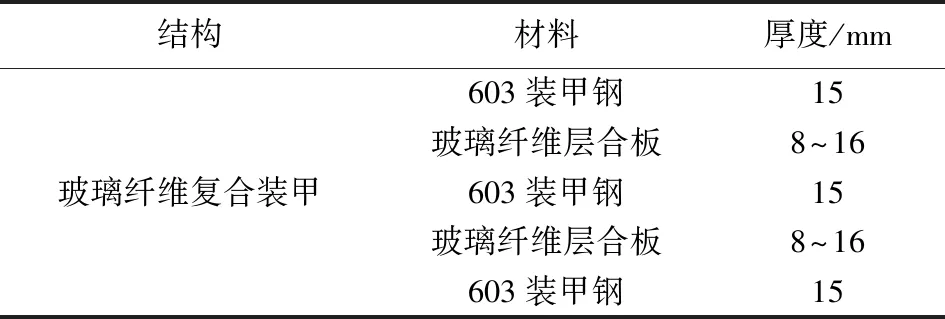

本文的弹体采用球头长杆式穿甲弹[7],其长度为67.05 mm,直径为6.3 mm,长径比为10.6。穿甲弹材料为钨合金,密度为17.6 g/cm3,头部呈半球形,质量为36.2 g,结构如图2所示。

图2 球头长杆式穿甲弹结构尺寸

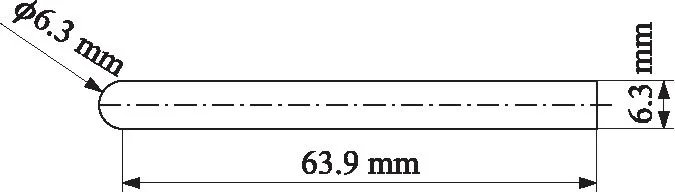

使用LS-DYNA软件进行有限元仿真,仿真穿甲弹侵彻玻璃纤维复合装甲的过程。首先利用三维建模软件UG建立几何模型,再运用前处理软件Hypermesh划分模型网格。穿甲弹和玻璃纤维复合装甲部分是三维拉格朗日网格建模,网格单元之间采用拉格朗日算法来分析侵彻玻璃纤维复合装甲的作用过程。为了节省网格计算时间,采用四分之一模型进行建模,穿甲弹自身的内部单元自接触,靶板与靶板之间自接触均是AUTOMATIC_SINGLE_SURFACE,弹与靶是ERODING_SFC_TO_SFC侵蚀接触。在模型对称面定义对称设置,在其边界位置添加固定,为了获得较好的仿真结果和缩短计算时间,仅在穿甲弹与靶板接触部分的网格划分较密,整个模型网格的效果如图3所示。

图3 玻璃纤维复合装甲有限元模型

1.2 材料模型

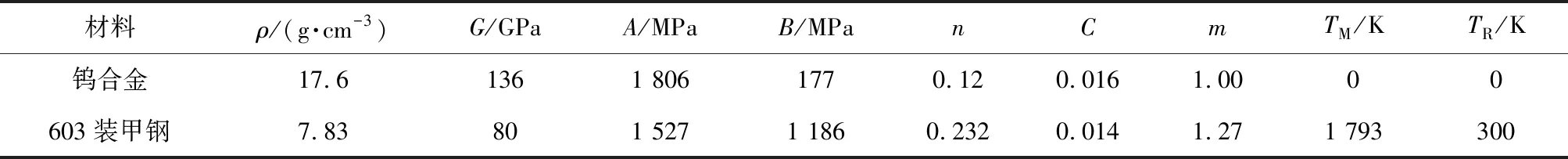

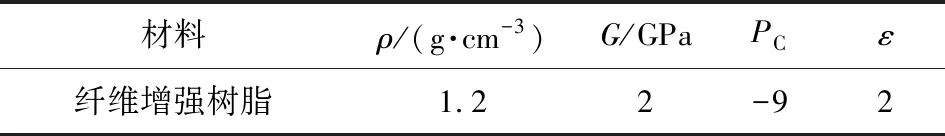

弹体采用钨合金材料,复合靶的1层、3层、5层材料是603装甲钢,材料模型都是使用Johnson-Cook强度模型和Gruneisen状态方程[8]。玻璃纤维层合板是塑性应变破坏准则[9-10],表2、表3分别给出了钨合金、603装甲钢和玻璃纤维的相关材料参数。表中,ρ为密度,G为剪切模量,A为无损标准强度参数,B为断裂标准强度参数,m为断裂强度指数,n为无损强度指数[11],PC为断裂参数,ε为发生侵蚀时的有效塑性应变,C为应变速率参数,TR为室温,TM为熔化温度。

表2 钨合金和603装甲钢的材料参数

表3 玻璃纤维复合材料性能参数

2 弹靶侵彻数值模拟

2.1 侵彻不同玻璃纤维层厚度的复合装甲过程

采用已经建立的有限元模型,为了研究不同玻璃纤维层厚度对穿甲弹侵彻能力的影响,对不同复合装甲夹层玻璃纤维层厚度进行数值模拟,对穿甲弹侵彻装甲过程、能量变化和穿出复合装甲后的剩余侵彻能力进行研究。

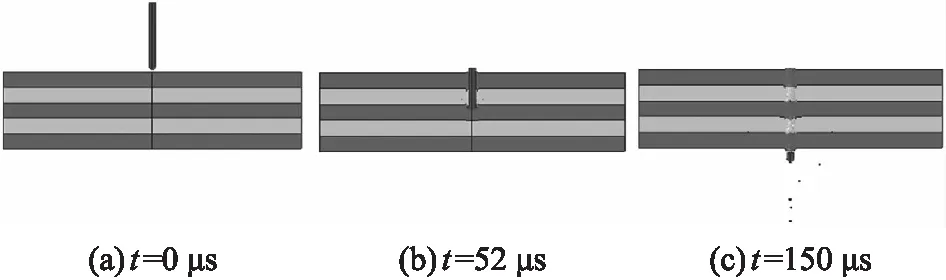

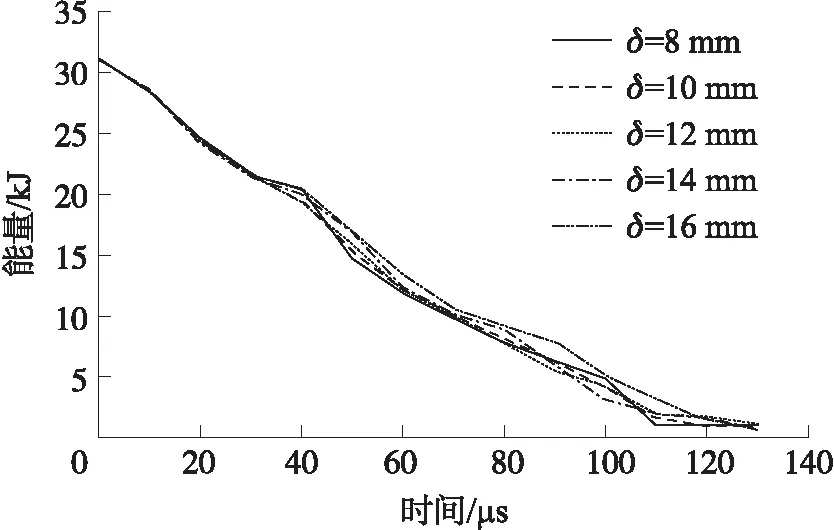

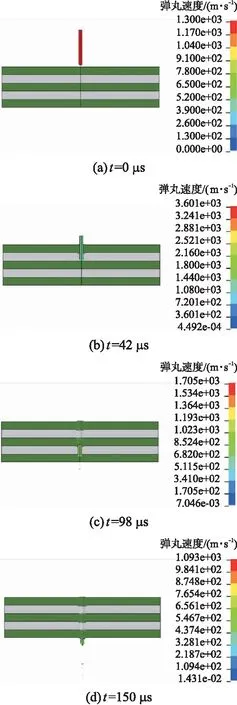

为了研究玻璃纤维夹层厚度对穿甲弹的干扰作用,在穿甲弹以1 300 m/s的初速垂直入射时,选取纤维夹层厚度δ=8 mm,10 mm,12 mm,14 mm,16 mm的复合装甲进行仿真计算,夹层厚度δ=16 mm时的仿真过程如图4所示。

图4 穿甲弹与夹层厚16 mm的玻璃纤维复合装甲作用过程

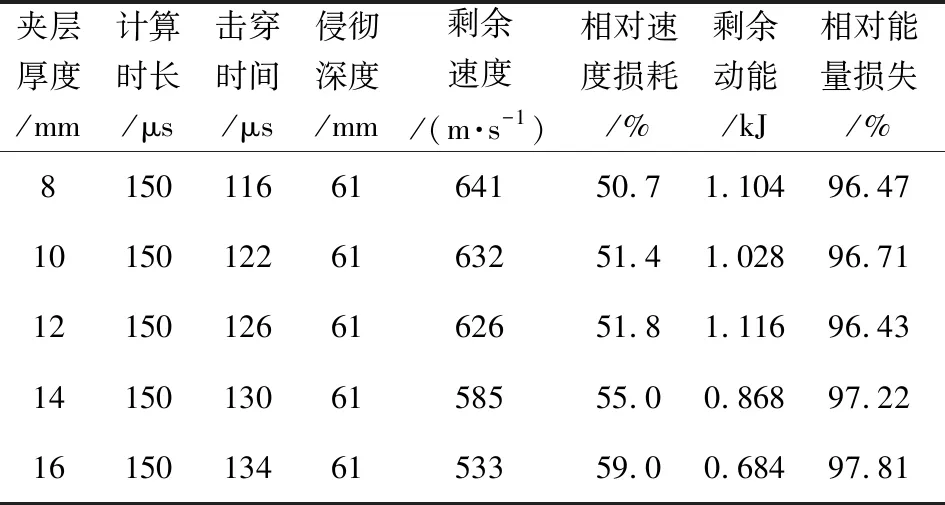

表4给出了不同玻璃纤维层厚度对弹丸动能的影响数据。

表4 不同玻璃纤维层厚度对弹丸动能的影响

由表4可知,随着玻璃纤维夹层厚度的增加,弹丸击穿时间变长,弹丸剩余能量呈明显下降趋势。侵彻能量在玻璃纤维夹层厚度为16 mm时损失的最多,损失能量为穿甲弹总能量的97.81%;在玻璃纤维夹层厚度为12 mm时能量损失最少,损失能量为穿甲弹总能量的96.43%。这可能是因为玻璃纤维夹层厚度的增加使得应力波穿过夹层后的强度降低[12],导致上、下装甲钢变形量减少,从而对弹丸削弱作用降低。

从图5中的不同曲线可以看出,玻璃纤维层对穿甲弹的干扰作用较为明显,比较弹丸的剩余动能,夹层厚度δ=16 mm时剩余最少,所以玻璃纤维夹层厚度δ=16 mm为最佳厚度。

图5 不同夹层厚度弹丸能量随时间变化曲线

2.2 弹丸与靶板相互作用过程分析

如图6所示,穿甲弹侵彻玻璃纤维复合装甲过程如下:

图6 弹丸侵彻夹层厚度为16 mm的复合装甲速度云图

①穿甲弹侵彻面板装甲钢(4~32 μs)。弹丸以1 300 m/s的速度开始侵彻复合装甲,其能量逐渐降低。在侵彻第1层装甲钢板时,装甲钢上下表面出现类似唇形的破坏形态,侵彻后的孔径约为10.3 mm,在弹丸侵彻硬度较高的603装甲钢时,装甲钢会出现韧性破坏现象。

②侵彻第2层玻璃纤维(32~46 μs)。弹丸沿穿孔继续侵彻,穿孔孔径为14.2 mm,远大于装甲钢上的孔径。这是由于玻璃纤维材料的延伸率较低,从而发生了大量的断裂,同时玻璃纤维层也在孔洞处受到第1层钢板变形的挤压破坏,导致纤维层开孔直径变大。

③侵彻第3层装甲钢、第4层玻璃纤维和第5层装甲钢(46~134 μs)。装甲钢板与玻璃纤维层在此阶段受到的损伤与第一、第二阶段类似。由于弹丸经过前两层靶板的消耗,其质量减少,速度降低,侵彻能力明显降低,装甲钢和玻璃纤维上的开孔直径变为9.7 mm,9.2 mm和10.4 mm。

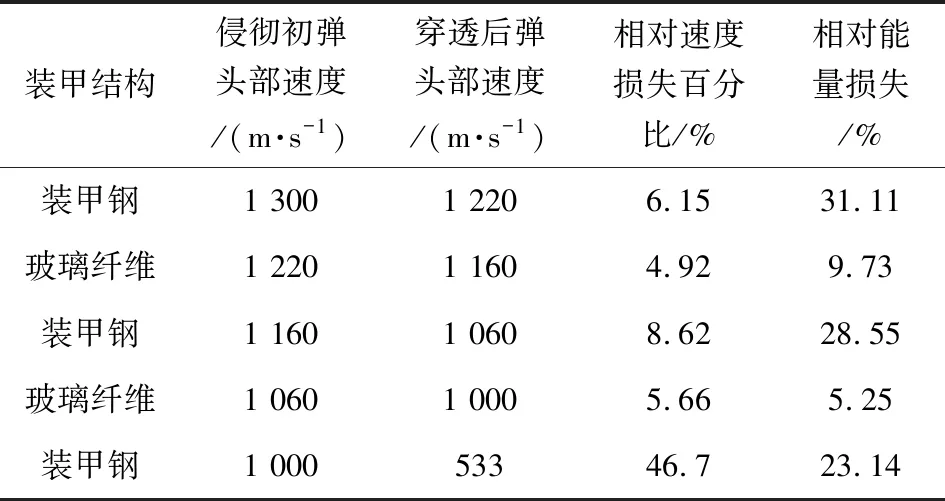

表5给出了弹丸侵彻玻璃纤维复合装甲的头部速度和能量变化。

表5 弹丸侵彻玻璃纤维复合装甲头部速度及能量变化

由表5可知,穿甲弹侵彻玻璃纤维复合装甲各层后损失的能量与速度不同,即复合装甲各层材料对弹丸侵彻能力的削弱能力不同。在侵彻的过程中,弹丸损失的能量逐渐减弱。由于弹丸在初始过程时撞击靶板,使靶板产生径向速度,所以在侵彻第1层靶板时消耗的能量较多。在弹丸继续侵彻时,其侵彻的是经过弹丸冲击压缩后的靶板,所以碰撞点的压力会小一点,靶体消耗的能量也会低一些。总的来看,603装甲钢对弹丸的削弱作用要略强于玻璃纤维层,但玻璃纤维层密度小,质量远低于装甲钢,这种材料不仅有效降低了复合装甲的质量,其也有不错的防护性能。

2.3 仿真模型验证

考虑到侵彻类实验既耗时又费人力物力等问题,可以假设一些物理条件,重点关心主要影响因素,建立简化模型,再进行理论分析,这也可以预测实际实验结果。以弹丸侵彻玻璃纤维复合靶板仿真实验为例,结果表明:靶板产生的碎片会对穿甲弹的侵彻有阻碍作用,后层靶板与前层靶板之间也存在一定支撑力。假设弹丸在侵彻过程中质量一定,参照材料本构模型、能量和质量守恒原则等[13],可以得到弹丸初速与余速之间的函数关系[14-15]:

(1)

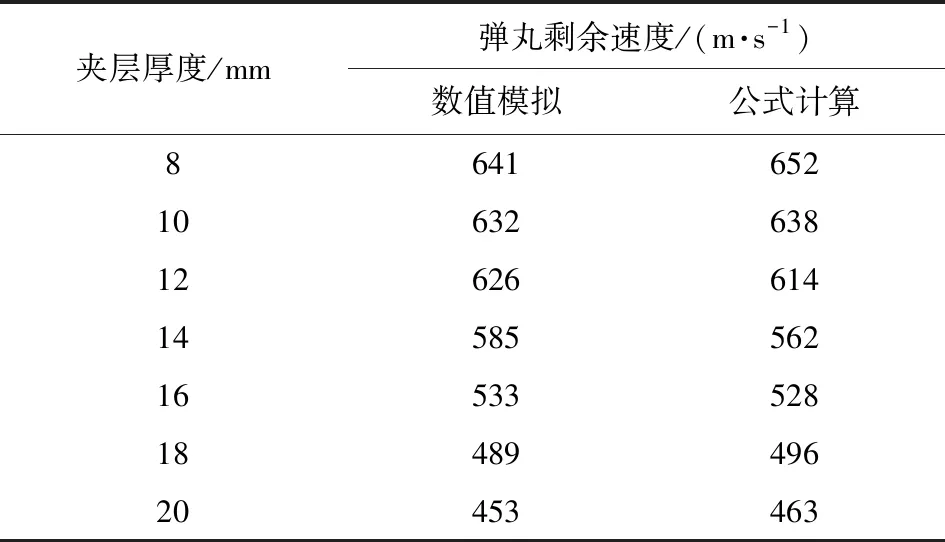

式中:vr为弹丸击穿玻璃纤维复合靶板后的剩余速度;v0为穿甲弹初速;mp为穿甲弹质量;ρc,rc,hc分别为钢板的密度、开孔半径和厚度;ρs,rs,hs分别为玻璃纤维板的密度、开孔半径和厚度;rp为弹丸半径。当夹层厚度不同时,弹丸以1 300 m/s的初速侵彻复合靶板,剩余速度结果如表6和图7所示。

表6 弹丸剩余速度对比

图7 弹丸剩余速度对比

对比图7中的结果,可以看出:仿真与理论结果大致相符,从某种程度而言,此结果验证了本文模型的准确性。

2.4 不同着角下弹体侵彻速度、深度变化的数值模拟分析

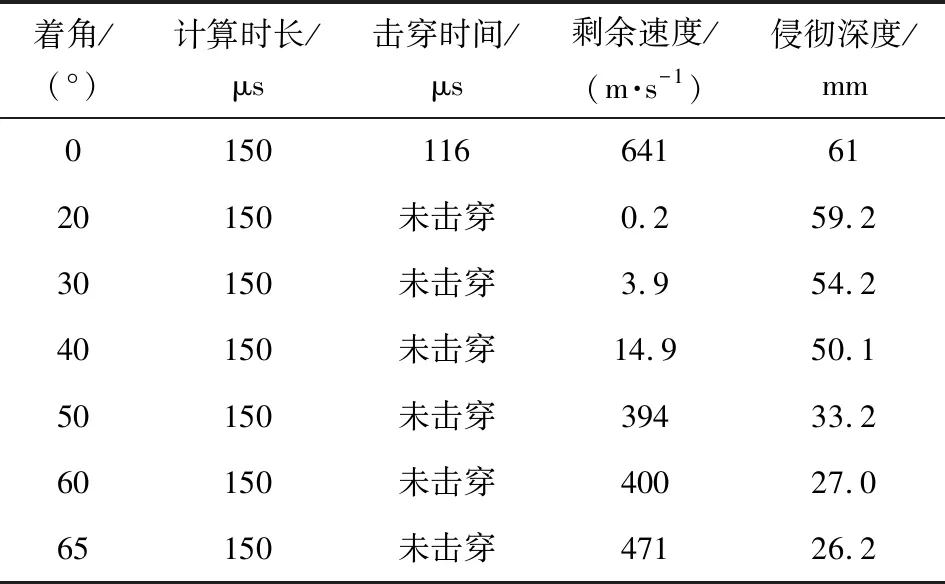

在相同初速的条件下,通常用穿甲弹的剩余速度来评估靶板的防护性能。弹体初速为1 300 m/s,玻璃纤维层厚度为8 mm,表7给出了弹体在不同着角下侵彻玻璃纤维复合装甲的最大侵彻深度和剩余速度。

表7 不同着角弹体侵彻复合靶板的剩余速度、侵彻深度

从表7中可以看出:在相同的初速条件下,对靶板的侵彻深度随着弹体着角的增大而减小。当垂直入射时,复合靶板最容易被击穿,速度损耗也最小;着角为30°时,弹丸侵彻到第5层靶板,弹体也发生轻微转动,只有很小的剩余速度,着角为50°时,弹丸侵彻到第3层装甲钢,且无法击穿,在靶板上留下较深的开坑,并发生弹体跳飞现象,弹体跳飞时仍有一定侵彻剩余速度。

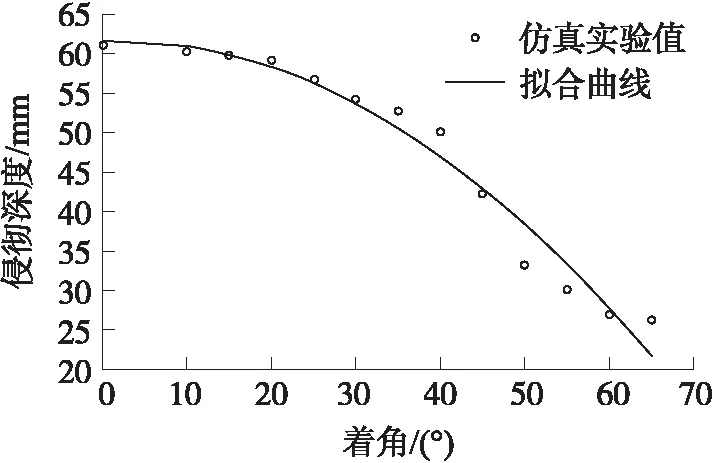

利用最小二乘法将不同着角γ下侵彻深度变化情况进行曲线拟合,曲线如图8所示,求得:

图8 弹体不同着角下侵彻复合靶板的侵彻深度变化曲线

y=-0.009 9γ2+0.033 2γ+61.6

(2)

从拟合曲线可以看出:随着着角的增大,侵彻深度呈下降趋势,γ>40°时,侵彻深度下降较为明显;γ=65°时,侵彻深度最小,与弹着角为40°时相比侵彻深度下降了23.9 mm。

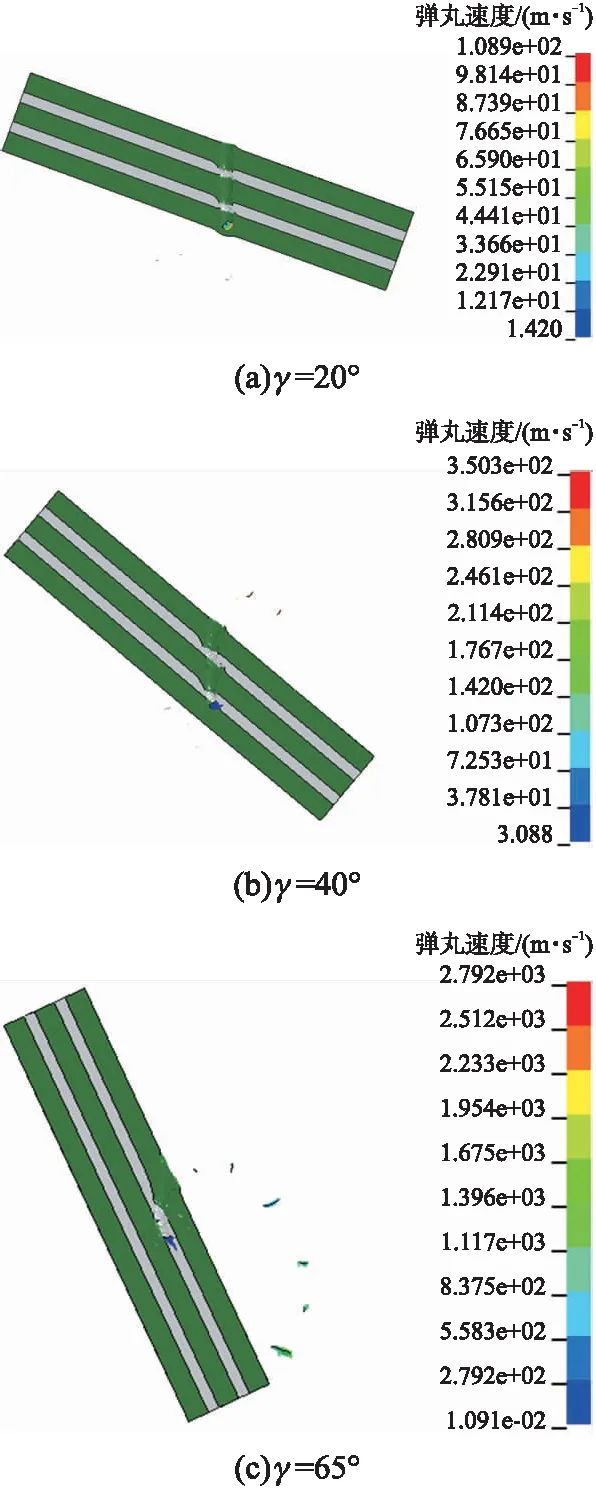

图9为弹体着角分别为20°,40°,65°时,弹体侵彻复合靶板的速度云图。由图可以看出:在弹体着角为20°时,弹体几乎可以穿透复合靶板,只有很小的侵彻剩余速度;弹体着角为40°时,弹体无法击穿结构中的第5层装甲钢,在靶板上留下较浅的开坑,并且弹头发生一定的偏转,弹体仅剩一点剩余侵彻能力;弹体着角为65°时,弹体无法击穿结构中的第3层装甲钢,在靶板上留下浅浅的开坑,并发生弹体跳飞现象,弹体跳飞时仍有一定剩余侵彻能力。

图9 弹体不同着角毁伤复合靶板速度云图

综上可以看出:穿甲弹在侵彻玻璃纤维复合装甲时,若γ>20°,会出现无法击穿复合靶板的现象;穿甲弹在侵彻玻璃纤维复合装甲时,若γ>50°,会出现弹体跳飞的现象,弹体跳飞时虽然仍具有一定侵彻能力,但已无法穿透复合靶板。

3 玻璃纤维复合装甲抗弹能力的计算

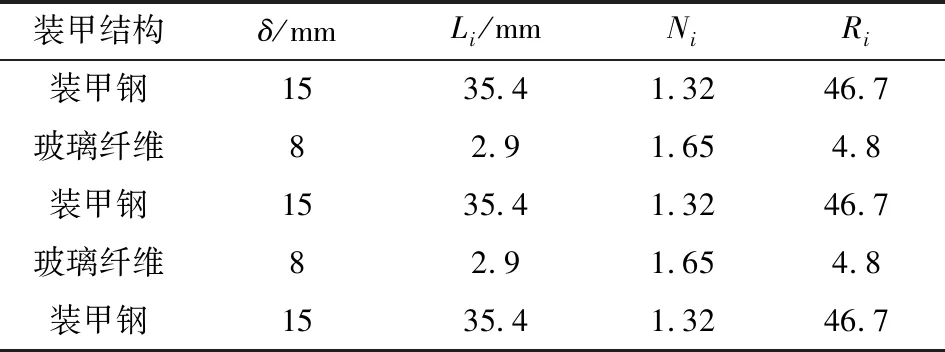

针对复合装甲抗侵彻能力的计算,目前从事装甲防护的科研人员大多使用水平等效密度的方法,多组分复合装甲混合律的通式为[16]

Ri=∑NiLi

(3)

式中:Ri为第i种材料的复合装甲抗弹能力,Li为第i种材料的复合装甲水平等效厚度,Ni为第i种材料的防护系数。

首先查得已知的装甲结构材料密度,再计算每一层的水平等效厚度Li。各材料层的水平等效厚度计算通式为[17]

(4)

式中:ρi为第i层材料的密度或结构单元层的平均密度;δi为第i层材料或结构单元的垂直厚度;αt为装甲的倾角。

依据各种装甲材料抗弹防护系数Ni,分别计算每一层材料的抗弹能力Ri,将各层抗弹能力进行累加,最终得出玻璃纤维复合装甲的抗弹能力,如表8所示。

表8 玻璃纤维复合装甲抗弹能力计算

按装甲车首装甲倾角68°计算各层抗弹能力,进行累加得出该复合装甲的抗穿甲弹能力,结果表明本文的玻璃纤维复合装甲抗穿甲弹能力相当于150 mm的标准均质装甲钢,由此可见该复合靶有良好的抗弹性能。

4 结论

①对复合装甲夹层玻璃纤维层的抗弹性能进行数值模拟,结果表明:随着玻璃纤维夹层厚度的增加,弹丸击穿时间变长,剩余速度呈明显下降趋势,玻璃纤维夹层厚度为16 mm时防护性能最好;比较每层靶板的弹丸能量削弱能力,发现603装甲钢大约是玻璃纤维层的3~4倍,但玻璃纤维层密度远低于装甲钢,因此,这种玻璃纤维材料不但有效地降低了复合装甲的质量,同时也具有不错的防护性能。

②对穿甲弹在不同着角下侵彻玻璃纤维复合靶的数值模拟研究发现,弹体着角越大,所侵彻的靶板层数的数量越少,即侵彻深度降低。弹体着角超过20°时,装甲结构不会被击穿;弹体着角超过50°时,会出现明显弹体跳飞现象。从最小二乘法拟合的函数来看,着角大于40°时,侵彻深度降低较明显,说明该条件下装甲的抗弹性能更好。

③对于玻璃纤维复合装甲的抗弹性能,根据多组分复合装甲混合律计算出了其在穿甲弹作用下的抗弹能力,抗弹性能相当于150 mm均质装甲钢,表明该复合靶有良好的抗弹性能,这主要是由于玻璃纤维材料密度低。因此,该复合材料用于装甲防护材料,能一定程度上降低复合装甲质量,在一定质量的环境下,玻璃纤维复合装甲能给出更好的抗弹性能。