半可燃药筒埋头弹内弹道性能数值模拟

2021-10-08郭俊廷余永刚

郭俊廷,余永刚

(南京理工大学 能源与动力工程学院,江苏 南京 210094)

埋头弹药又称嵌入式弹药,其弹丸嵌入药筒内部,在弹丸后方和周围装填发射药。该结构可大幅缩短弹药长度,使火炮的供弹机构更加紧凑,且在相同尺寸的炮塔空间上可以搭载更大口径的火炮系统[1],对于提高现役车载火炮的威力及结构紧凑化具有重要意义。张浩等[2-3]在分析了埋头弹药特点的基础上,建立了零维内弹道模型,并对35 mm埋头弹火炮的内弹道性能进行了数值模拟,分析了气体泄漏对其产生的影响。在此基础上,王加刚等[4]结合实验研究,分析了装填参数的变化对35 mm埋头弹内弹道性能的影响。钱环宇等[5]建立了埋头弹固体随行装药内弹道零维模型,分析了多参数变化对其内弹道性能的影响。高朝鲜[6]针对105 mm埋头弹开展了相关实验研究,并对105 mm金属药筒埋头弹内弹道性能进行了数值模拟。

为了提高埋头弹药的轻量化程度和能量利用率,将可燃药筒材料应用于埋头弹药设计是一种较好的选择。可燃药筒是一种疏松多孔的含能材料,同时具备药筒和发射药2种功能。在弹丸发射过程中,可燃药筒完全燃尽,能够很大程度缓解火炮的退壳压力,并为弹丸的运动提供部分能量。张会生等[7]将可燃药筒的燃烧过程进行分段处理,拟合得到燃烧方程。李煜等[8]在密闭爆发器实验的基础上,分析了装填密度、点火强度等对可燃药筒燃烧性能产生的影响。刘静等[9]建立了定容工况下可燃药筒高压燃烧的理论模型,得到了燃速与压力之间的关系。然而,为了解决膛内闭气问题,一般在可燃药筒的底部添加金属底座,形成半可燃药筒[10]。

本文将半可燃药筒应用到埋头弹药结构设计中。基于埋头弹二次点火和火药程序燃烧技术,建立了半可燃药筒埋头弹零维内弹道模型,并对105 mm半可燃药筒埋头式穿甲弹的内弹道性能进行数值预测。

1 基本假设

半可燃药筒埋头弹药的结构如图1所示。由于其结构特殊,故将内弹道过程划分为2个阶段。第一阶段:底火击发,通过中心传火管点燃可燃导向筒中的附加点火药,同时导向筒开始逐层燃烧,弹丸在火药燃气作用下滑动至坡膛;第二阶段:当弹丸嵌入坡膛后,可燃导向筒破裂,燃气射流瞬间扩散,将主装药和可燃药筒点燃,产生的高温高压燃气推动弹丸在身管内运动直至飞出炮口。

图1 半可燃药筒埋头弹药的结构示意图

由于可燃药筒疏松多孔且孔隙分布不均,不同厚度及位置的燃速不尽相同。本模型对半可燃药筒的燃烧过程进行了简化,将可燃药筒视作变燃速片状药,与主装药作为混合装药进行计算。同理,可燃导向筒的燃烧过程也做如上近似处理。

结合埋头弹发射过程的特点和可燃药筒的燃烧特点,在经典内弹道理论基本假设的基础上增加了如下假设:

①弹丸与导向筒壁面之间的摩擦采用次要功系数近似处理;

②附加点火药、主装药和可燃药筒材料燃烧产物的热力学参数取平均值;

③将可燃药筒简化为变燃速片状药,与主装药视作混合装药,且遵循几何燃烧定律;

④可燃导向筒与可燃药筒采用相同的燃烧模型;

⑤附加点火药和可燃导向筒同时被底火射流点燃;可燃导向筒破裂后主装药和可燃药筒同时被燃气射流点燃;

⑥弹丸嵌入坡膛后卡滞,可燃导向筒破裂,待弹后压力达到启动压力后弹丸开始在身管内运动。

2 数学模型

基于埋头弹零维内弹道模型以及基本假设,分2个阶段建立数学模型。

2.1 第一阶段

第一阶段即埋头弹一次点火过程,从底火击发开始,底火射流同时点燃附加点火药和可燃导向筒,弹丸在燃气的推动下沿导向筒自由滑动,控制方程组如下:

(1)

式中:

(2)

式中:时间t为自变量;ψ为火药已燃比;χ,λ,μ为火药形状特征量;e1,Z分别为火药半弧厚和已燃相对厚度;u1,n1分别为火药燃速系数和燃速指数;f,ρp分别为火药的火药力和密度;mb,mc1分别为附加点火药和可燃导向筒的装药量。其中下标b表示附加点火药,下标c1表示可燃导向筒。Zk,b为附加点火药燃烧结束点相对厚度;Zk,c1为可燃导向筒外层低速燃烧结束点相对厚度,u1,1和u1,h分别为外层(低)燃速系数和内层(高)燃速系数。pb,vb分别为第一阶段弹后平均压力和弹丸运动速度;lb,lψ,b,l0,b分别为第一阶段弹丸在导向筒内行程长、药室自由容积缩径长和药室容积缩径长;S为弹丸最大横截面积;V0,b,φb分别为第一阶段药室容积和次要功计算系数;m为弹丸质量;θ=k-1,k为火药燃气比热比;α为余容;d为火炮口径。初始条件为

(3)

式中:p0,b为第一阶段弹丸启动压力。

2.2 第二阶段

第二阶段即埋头弹二次点火过程,当弹丸嵌入坡膛后,可燃导向筒破裂,附加点火药燃烧产生的高温高压燃气同时全面点燃主装药和可燃药筒。二者先在定容状态下燃烧,当膛内压力达到弹丸启动压力p0,z后,弹丸开始沿身管轴线自由加速运动,至飞出炮口。第二阶段控制方程组为

(4)

式中:

(5)

式中:主装药各物理量符号为附加点火药相应物理量符号下标由b改为z所得,可燃药筒各物理量符号为可燃导向筒相应物理量符号下标由c1改为c2所得;p,v分别为第二阶段膛内平均压力和弹丸运动速度;V0,φ分别为第二阶段药室容积和次要功计算系数;l,lψ,l0分别为第二阶段弹丸在身管内行程长、药室自由容积缩径长和药室容积缩径长。第二阶段的初始条件为第一阶段的终值:

(6)

式中:ψc1,0为弹丸嵌入坡膛时可燃导向筒的已燃比,在第二阶段的计算中认为可燃导向筒已经破裂,产生的能量由增加可燃药筒的火药力进行修正。

主装药及可燃药筒先在定容状态下燃烧,控制方程由方程(4)与v=0,l=0联立得到。当膛内压力达到p0,z时,弹丸开始在身管内运动。

3 模型验证

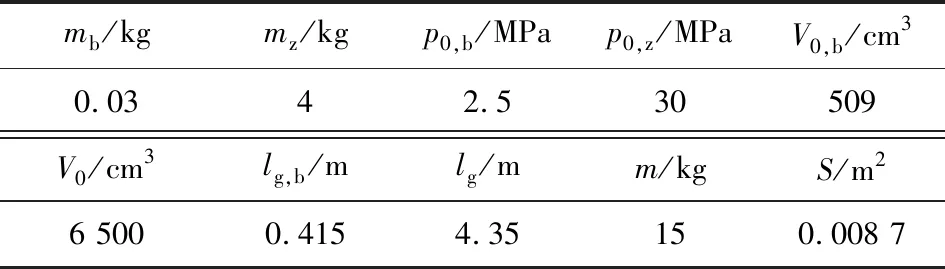

为验证第2节建立模型的合理性,针对文献[6]的大口径埋头弹火炮内弹道射击试验进行模拟。该试验中105 mm埋头式榴弹采用钢药筒,导向筒采用可燃材料,底火采用电底火。试验采用的装填条件及火药参数如表1所示。

表1 实验采用的装填条件及火药参数

利用第2节所建模型对该工况进行模拟,使用MATLAB软件的ode45求解器进行数值计算,采用四阶龙格-库塔法进行求解,同时采用五阶龙格-库塔法控制误差。得到第二阶段膛内平均压力及速度随时间的变化曲线,分别如图2、图3所示。实验结果中最大膛压及炮口初速分别为338.2 MPa和856 m/s,计算得到最大膛压及炮口初速分别为338.6 MPa和858 m/s,相对误差分别为0.1%和0.2%,对比结果表明,计算值与实验值吻合,模型合理。

图2 计算得到的第二阶段p-t曲线

图3 计算得到的第二阶段v-t曲线

4 105 mm埋头式穿甲弹内弹道性能预测

基于第2节所建立的模型,对105mm半可燃药筒埋头式穿甲弹的内弹道性能进行模拟预测。

4.1 第一阶段

第一阶段模拟所采用的装填条件及火药参数如表2所示。计算得到第一阶段压力及速度随时间的变化曲线如图4、图5所示。由图可知,第一阶段中最大压力为12.4 MPa,模拟穿甲弹嵌入坡膛时速度为28.8 m/s。

表2 一次点火装填条件及火药参数

图4 埋头式穿甲弹第一阶段p-t曲线

图5 埋头式穿甲弹第一阶段v-t曲线

4.2 第二阶段

第二阶段模拟所采用的装填条件及火药参数如表3所示。计算得到第二阶段膛内压力及速度随时间变化曲线,如图6、图7所示。从图中可以看出,膛内最大平均压力为537.5 MPa,模拟穿甲弹出炮口时速度为1 667 m/s。

表3 二次点火装填条件及火药参数

图6 埋头式穿甲弹第二阶段p-t曲线

图7 埋头式穿甲弹第二阶段v-t曲线

5 结论

本文以半可燃药筒埋头弹为研究对象,对其内弹道性能进行数值分析。

①建立了半可燃药筒埋头弹零维内弹道模型,将其内弹道过程划分为一次点火弹丸上膛阶段和二次点火弹丸发射阶段,同时将可燃药筒材料的燃烧简化为变燃速片状药的燃烧。

②针对105 mm金属药筒埋头式榴弹的内弹道射击实验进行了数值模拟,计算结果与试验结果吻合较好,说明模型是合理的。

③对105 mm半可燃药筒埋头式穿甲弹内弹道性能进行数值预测,结果表明:一次点火过程中最大压力为12.4 MPa,弹丸嵌入坡膛时速度为28.8 m/s;二次点火过程中最大膛压为537.5 MPa,穿甲弹出炮口时速度为1 667 m/s。