浅埋炸药爆炸形貌及其冲击作用效应*

2022-05-21赵振宇周贻来任建伟卢天健

赵振宇,周贻来,任建伟,卢天健

(1. 南京航空航天大学机械结构力学与控制国家重点实验室,江苏 南京 210016;2. 南京航空航天大学多功能轻量化材料和结构工信部重点实验室,江苏 南京 210016)

伊拉克和阿富汗战争中,以地雷和简易爆炸装置为主的典型非对称作战方式对美军造成了严重的威胁。此外,据日内瓦国际人道主义排雷中心的报告,2018 年全球共发生199 起反装甲车地雷事件,导致343 人受伤、226 人死亡。1999 年以来,全世界有近10 万人死于地雷、简易爆炸装置和战争遗留爆炸物,因此迫切需要研发新型防护结构,充分保护人员和设施免受或减轻浅埋爆炸带来的巨大危害。但是,浅埋爆炸会在防护结构上引起一系列复杂的加载现象,例如,爆炸发生在土壤中时,由于土壤是一种由固体、液体和气体组成的混合物,与在空气中爆炸相比,相关的冲击载荷传递过程更加复杂。因此,准确描述浅埋炸药爆炸的载荷特性,成为地雷防护结构设计的关键问题。

作为载荷输入,充分了解浅埋爆炸载荷的特性是设计合理防护结构的必要前提。一般而言,爆炸呈现2 种极限情况:其一,爆炸发生于地下深处,能量完全被土壤/岩石吸收,地面空气中无爆炸产物和土壤的喷射,也无冲击波的传播;其二,爆炸发生在空气中,向地面传递的能量较少,仅有爆轰产物和冲击波在空气中传播。本文中重点关注的浅埋砂爆介于上述两种极限之间,即爆炸发生时,空气中既有土壤的喷射,又有爆轰产物和冲击波的传播。目前,针对浅埋砂爆载荷特性的研究在试验方面取得了一些进展。Westine 等基于试验数据,给出了浅埋爆炸载荷冲量的经验公式,这是目前应用最广泛的浅埋爆炸载荷冲量计算手段;在该经验公式中,靶板迎爆面上的冲量分布主要取决于以下3 方面:炸药材料参数、砂土材料参数及炸药与靶板的布设位置。随后,在已有试验数据及模型的基础上,Grujicic 等采用量纲分析法,修正了考虑炸药、砂土材料特性及炸药与靶板布设位置的爆轰冲量计算方法;虽然该方法未考虑爆炸冲击波在传递过程中的衰减现象,但仍可为砂爆冲量的定量分析提供有力帮助。上述计算模型均为基于试验数据的经验模型,因此仅适用于特定的炸药、砂土类型和布设条件,一旦炸药、砂土类型等发生变化,就只能借助新的浅埋爆炸试验以探究其载荷特性的变化。Grujicic 等组装了一套竖向冲量测量装置,即在靶板上方放置固定的冲量捕捉检测装置,通过垂直导轨连接检测装置和靶板:浅埋炸药爆炸时,爆轰载荷作用于靶板,后者产生垂直向上的位移,该位移被检测装置捕捉,进而由该位移反推出本次砂爆载荷产生的冲量;但是,该装置仅能测量浅埋爆炸产生的整体冲量,无法得出冲量在靶板上的空间分布。在此基础上,Denefeld 等提出了一种测量浅埋爆炸载荷冲量空间分布的新型装置,即多环套嵌装置,通过测量不同时刻各圆环的上升速度,求得该圆环区域上分布的冲量,由此可估计爆炸产生的冲量在空间中的分布情况。此外,作为冲击动力学的常见测量设备,Hopkinson 压杆(又称Kolsky杆)被广泛应用于测定固体材料在冲压载荷下的力学行为。Rigby 等和Clarke 等将Hopkinson 压杆阵列排布,分别测定各杆在浅埋爆炸载荷下的应力变化,相邻杆之间采用插值法进行计算,由此可获得浅埋爆炸载荷的冲量在靶板表面上的空间及时间分布规律。

综上,目前已开发的试验装置大多仅适用于小当量的浅埋爆炸试验,且试验装置结构复杂,加工制造精度要求严格,成本较高。结合前人研究基础,本文中将设计一套简单易行且方便实施的试验装置,对浅埋炸药爆炸形貌及其冲击作用效应开展系统研究。依托本套新型试验装置,开展不同的浅埋爆炸试验,通过对比分析揭示浅埋爆炸的基本特性,为优质防护结构的设计提供参考。

1 浅埋砂爆试验设置

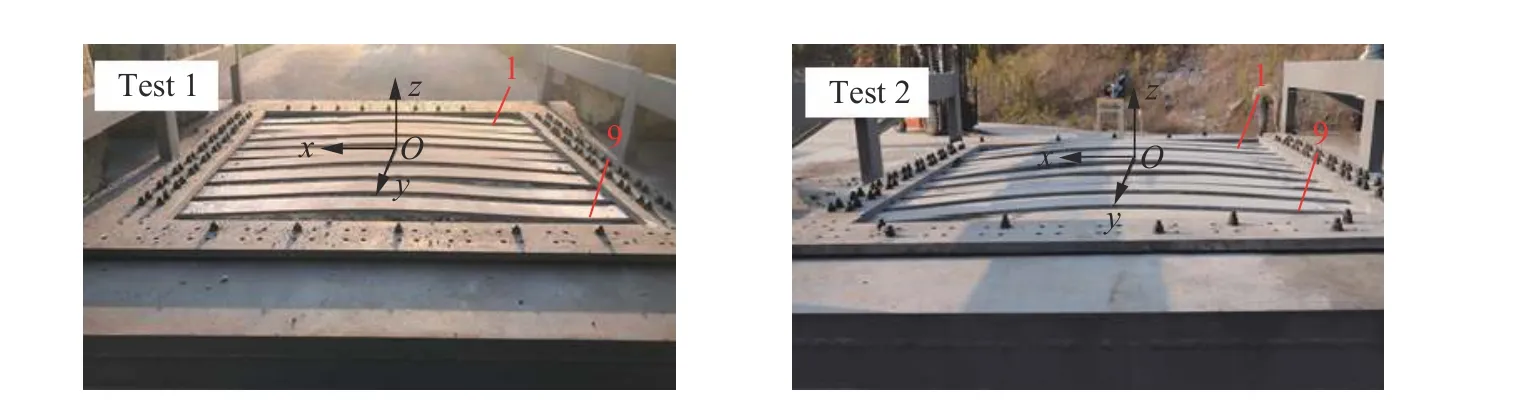

采用不同的砂土类型和炸药埋深,开展了2 次浅埋爆炸试验:试验1 与试验2。

1.1 试验工装

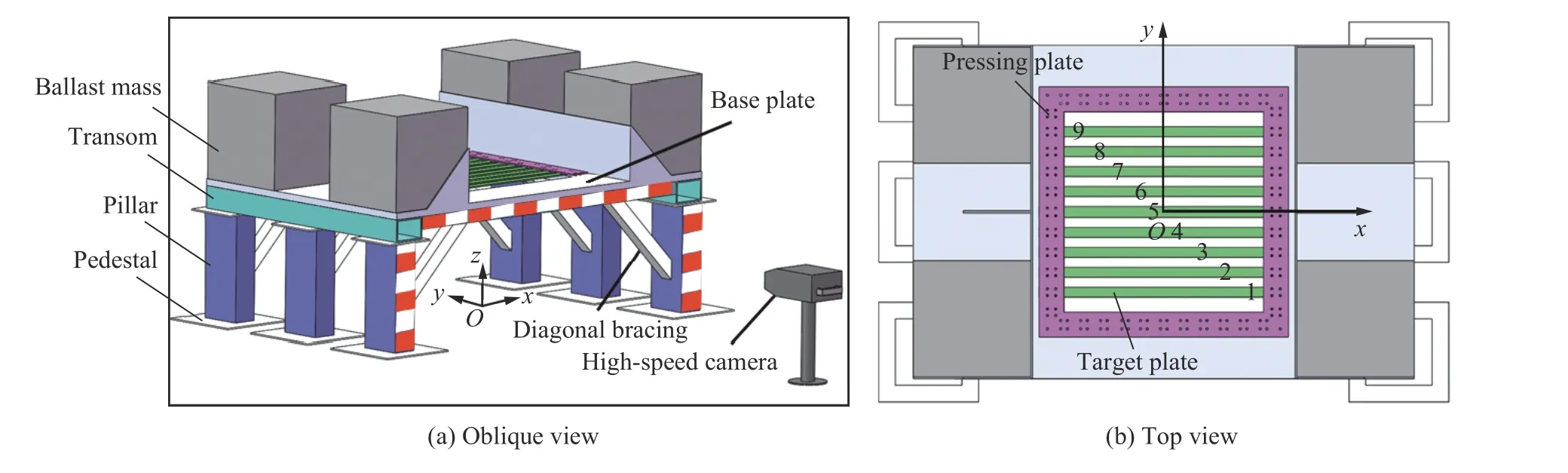

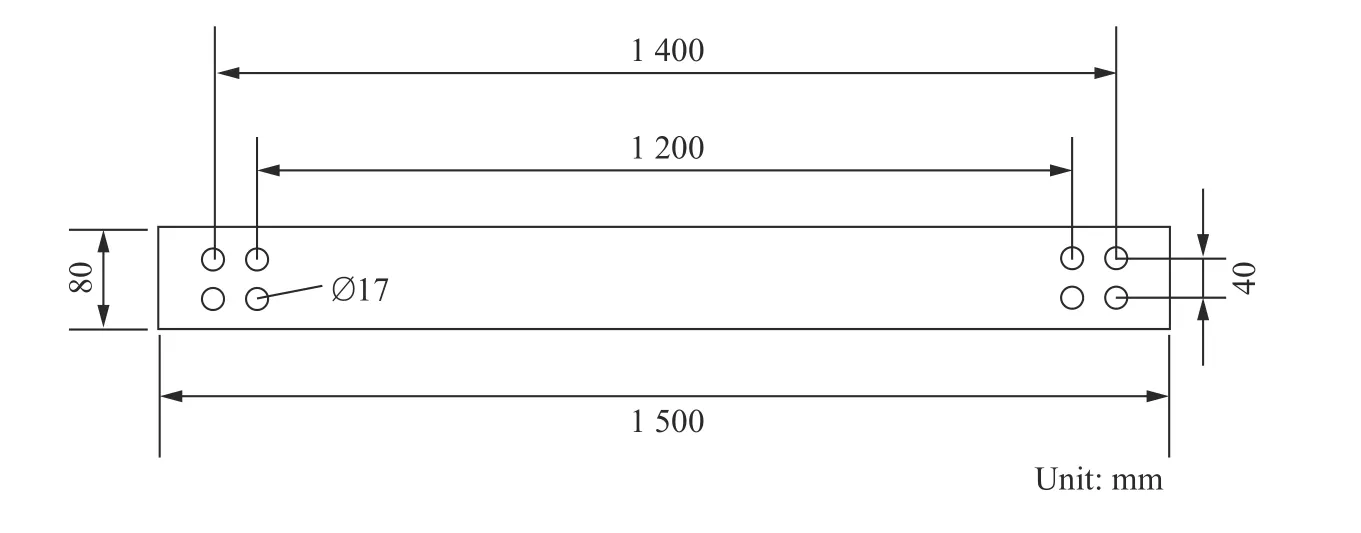

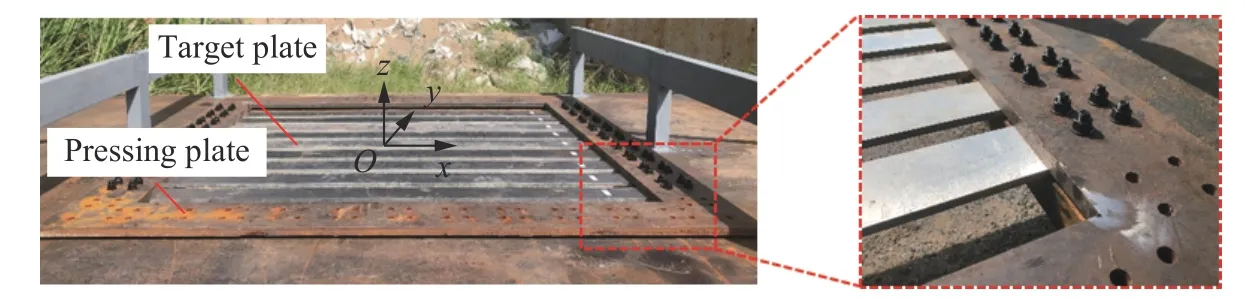

为研究浅埋炸药爆炸形貌及其冲击作用效应,设计了一套易加工且搭建方便的工装,由底座、立柱、横梁、配重、基板、斜撑、压板以及高速摄像机组成,如图1 所示。为防止工装在爆炸过程中发生移动,在基板上放置4 块由混凝土块制成的配重,配重总质量为6 t。为增加工装的稳定性,在横梁与立柱之间设置斜撑。工装材料为Q345 钢。为获得浅埋爆炸载荷产生的冲量在空间中的分布情况,在工装基板上分散布置9 根完全相同的矩形梁作为试验靶板,按照顺序为每块靶板设置编号,如图1(b)所示。与一整块靶板相比,本文中提出的分布式靶板可更准确地显示浅埋爆炸冲量在空间中的分布。靶板的厚度为10 mm,平面尺寸如图2 所示。试验中,在工装正前方设置高速摄像机(帧率20000 s),拍摄整个浅埋爆炸过程。此外,在面向高摄方向的立柱与横梁上涂上具有特定长度和宽度、红白相间的标尺,爆炸完成后对其进行图像处理,可定量得出喷射产物形貌的几何参数。

图1 试验工装示意图Fig. 1 Schematic of test set-up

图2 靶板平面尺寸Fig. 2 In-plane geometric dimensions of target plate

1.2 靶板材料

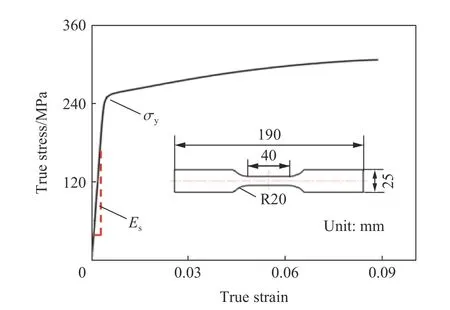

靶板材料选用铝合金AL6063-T6,采购自易迈铝业(江苏)集团有限公司。为获得靶板的物理材料参数,参考标准GB-T228.1-2010,在MTS 拉伸试验机上对靶材进行单轴拉伸试验,速度为0.5 mm/min。图3 为拉伸应力-应变曲线,由此得到弹性模量=68.9 GPa ,屈服强度 σ= 2 51 MPa 。

图3 AL6063 的真实应力-应变曲线Fig. 3 True stress-strain curve of AL6063

1.3 试验工况

1.3.1 砂层的铺设与砂土参数

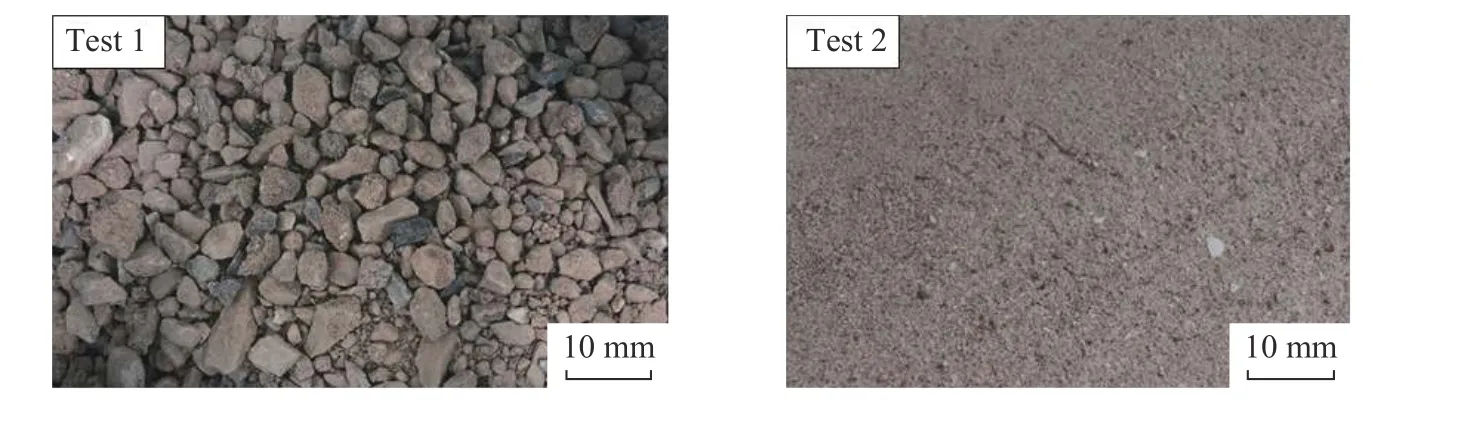

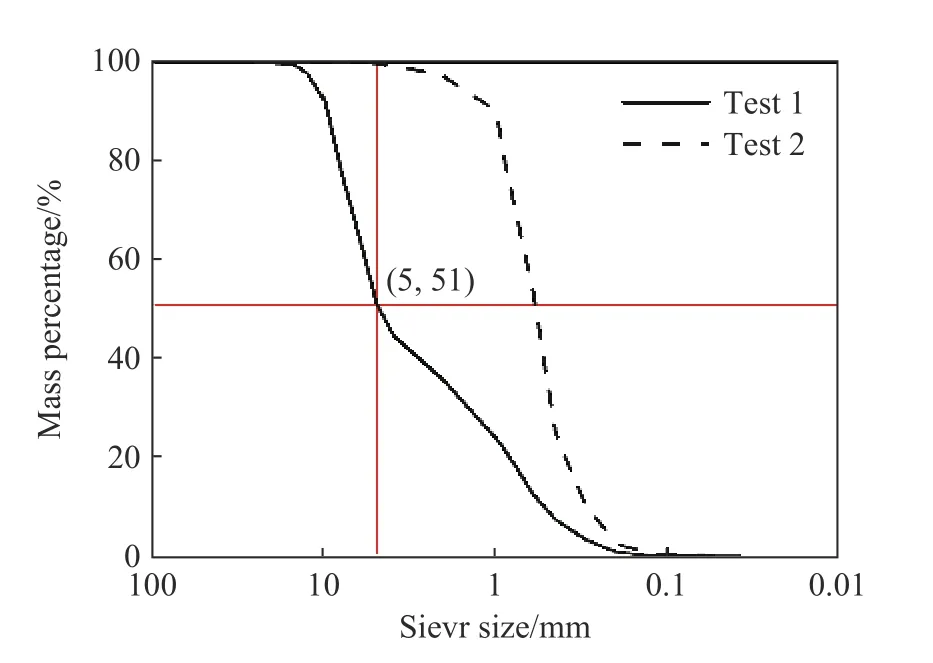

2 次试验采用的砂土类型不同,试验1 采用按北约标准AEP-55 配做的砂土,试验2 采用普通河砂。对于北约标准砂,按照AEP-55 的要求,铺设的地层范围是2 m×2 m,深度约1.5 m。铺设地层时,采取分层铺设的方法,即每铺设400 mm 厚的砂土夯实一次;夯实过程中,采用特定容器不断取样,测量密度,确保其满足AEP-55 的密度要求。上一层砂土满足密度要求后,再次填入400 mm厚的砂土,继续夯实,测量密度。如此循环,直到整个砂坑被填满,确保其密度误差在可控范围。对于普通河砂,地层铺设范围与北约标准砂一致,且同样采取分层铺设的方法,但铺设过程中未特意控制密实度,仅把砂层夯实,不至于松散。图4 中比较了2 次试验中砂土的形貌,由图可以看出,北约标准砂土的粒径较大,现场测量其密度约2261 kg/m,而普通河砂的粒径较小,现场测量其密度约1387 kg/m。图5 中给出了2 种类型砂土的级配,可见在试验1 砂土中,5 mm 以下粒径质量占比51%,满足北约标准AEP-55,而在试验2 砂土中,5 mm 以下粒径质量占比100%,两者粒径分布呈现明显差异。

图4 试验1 和试验2 采用砂土的形貌Fig. 4 Morphologies of sand used in test 1 and test 2

图5 试验1 和试验2 采用砂土的粒径分布Fig. 5 Particle size distribution of sand used in test 1 and test 2

1.3.2 炸药与靶板的布设

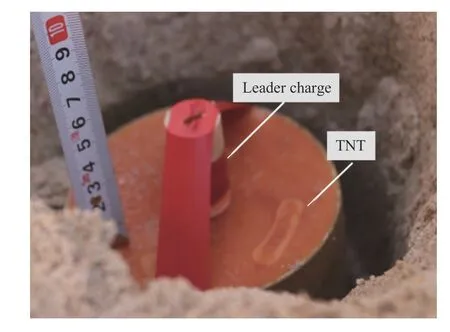

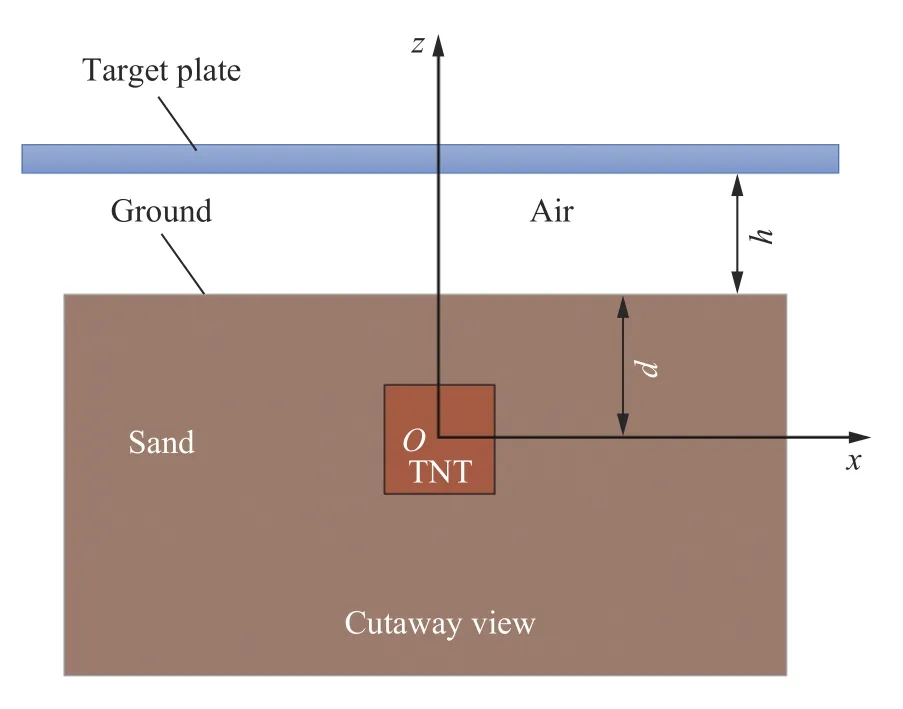

浅埋炸药采用圆柱形TNT,其直径与高度均为90 mm,质量为1 kg,如图6 所示。采用引爆药起爆TNT,引爆药质量约2 g,引爆点位于TNT 的上表面(见图6)。试验时,TNT 被竖直埋设在砂土中,且位于靶板中心正下方,如图7 所示。

图6 试验用TNT 及其起爆方式Fig. 6 TNT and its initiation charge

炸药、砂土、靶板三者之间的位置关系是浅埋试验的关键参数,直接影响爆轰产物的喷射和靶板的动态响应。炸药的相对位置由2 个具体参数控制,即埋深与炸高,如图7 所示:炸药埋深代表炸药中心到地面的距离,炸高代表地面到靶板下表面的距离。炸高对靶板接收到的冲量有显著影响,炸高越大,直接作用于靶板的冲量越小,相应的靶板变形越小。为保证靶板在爆炸后有适当的变形,且更多地捕捉爆炸时砂土的喷射形貌,同时考虑高速摄像机的帧率,试验的炸高固定不变(1000 mm)。炸药的埋深不仅影响爆轰产物的喷射和靶板的变形,还影响爆炸后炸坑的大小:炸坑太大,会影响工装的稳定性。通过估算靶板的变形与爆炸后炸坑的大小,确定试验1 炸药埋深为100 mm,试验2 炸药埋深为145 mm。

图7 炸药、砂土、靶板的相对位置Fig. 7 Relative positions of explosive, sand and target plate

1.3.3 靶板边界条件

所有靶板采用固支边界条件,即采用压板与8 颗螺栓将每根靶板固定于基板,如图8 所示:螺栓限制靶板的平动,压板限制靶板边界处的转动。压板外框尺寸1500 mm×1500 mm,内框尺寸1200 mm×1200 mm,因此每根靶板的实际有效跨度为1200 mm。

图8 靶板边界条件Fig. 8 Boundary conditions of target plates

综上所述,为方便查看与对比,将2 次试验的相关参数列于表1 中。

表1 浅埋砂爆试验参数Table 1 Parameters of shallow buried sand explosion

2 浅埋砂爆试验结果

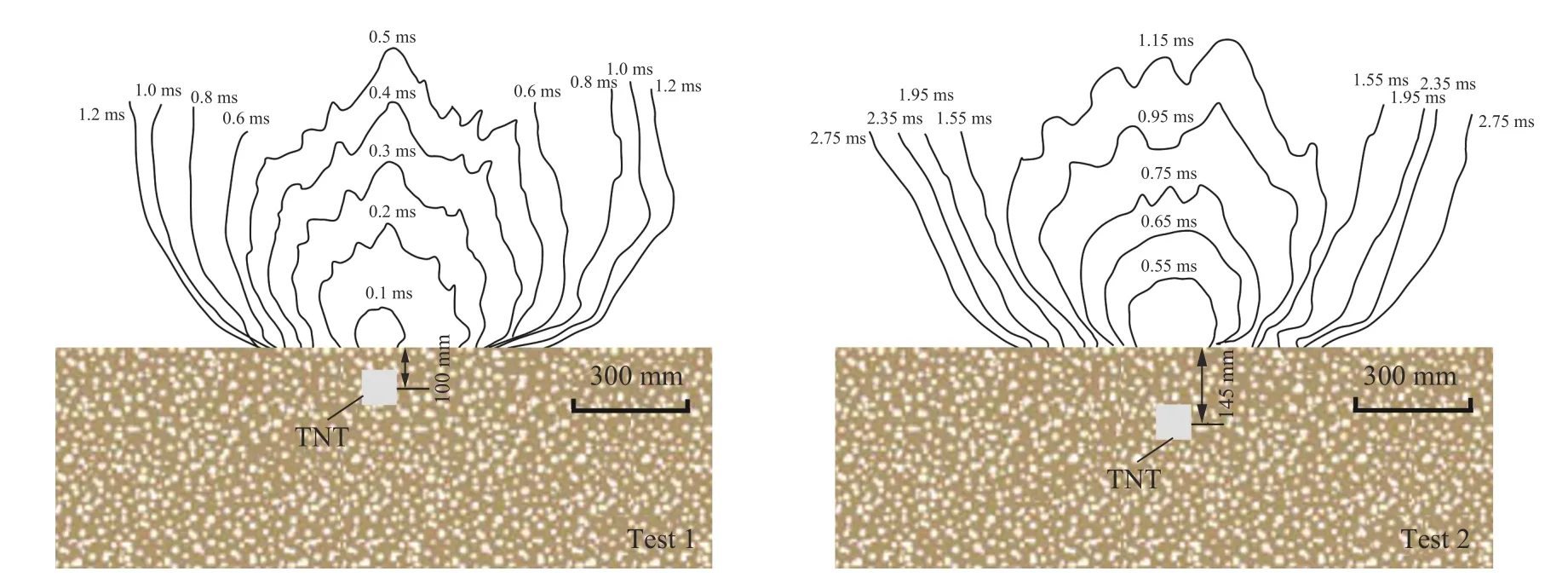

2.1 爆炸过程

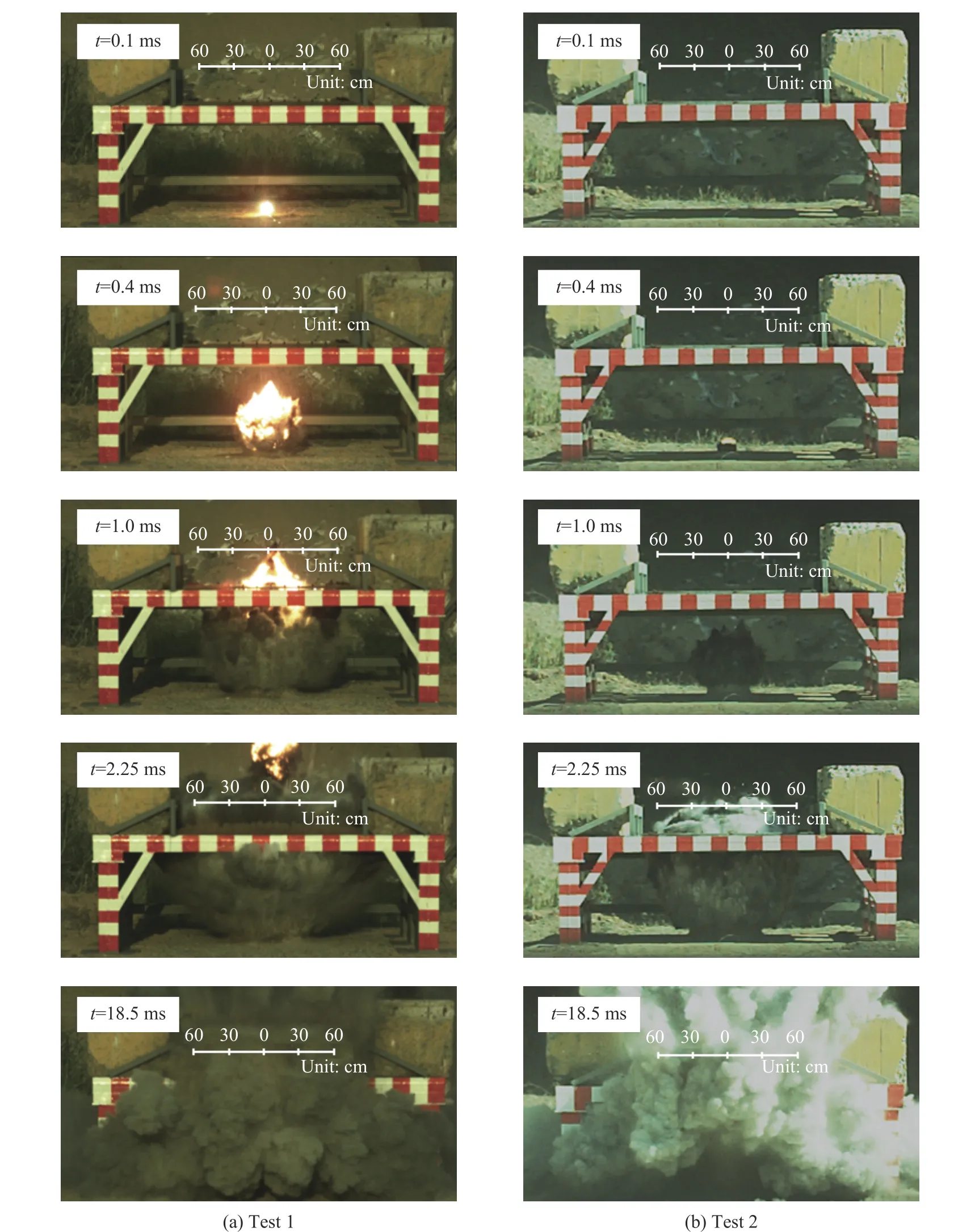

图9 中给出了高速摄像机捕捉到的爆炸过程。试验1 中,一团火光首先从地面喷射而出,这是起爆后高温高压的爆炸产物,其冲破炸药上层覆盖的砂层后,向外喷射。在火光(即爆炸产物)底部围绕着一层砂土,其向外喷射的动力有2 种:一是爆炸产物向外喷射时,携带了部分砂土;二是爆炸产生的冲击波在砂层中传播时不断挤压砂土,促使其向外喷射。由图9 可见,浅埋TNT 起爆后,爆炸产物与砂土迅速向外喷射,其体积随时间不断膨胀,在接触到靶板后受到工装的阻碍,迅速向周围扩散。与试验1 显著不同的是,在试验2 中,首先从地面喷射而出的是被砂土包围的爆炸产物;随后,砂土与爆炸产物迅速向外喷射。高速摄像显示,在喷射过程中,爆炸产物始终被砂土包围,因此砂土首先接触到靶板,受到靶板阻碍后迅速向四周扩散。已有研究表明,100 g C4 炸药在北约标准砂中埋深30 mm 起爆后,砂土的喷射速度可达900 m/s。本次试验中,通过图中标尺计算得到,在0.1~0.4 ms,试验1 爆炸产物和砂土上升约500 mm,其前沿平均抛射速度约1666.67 m/s。在0.4~1.0 ms,试验2 爆炸产物和砂土上升约475.61 mm,其前沿平均抛射速度约792.68 m/s。

图9 爆炸过程Fig. 9 Explosion process

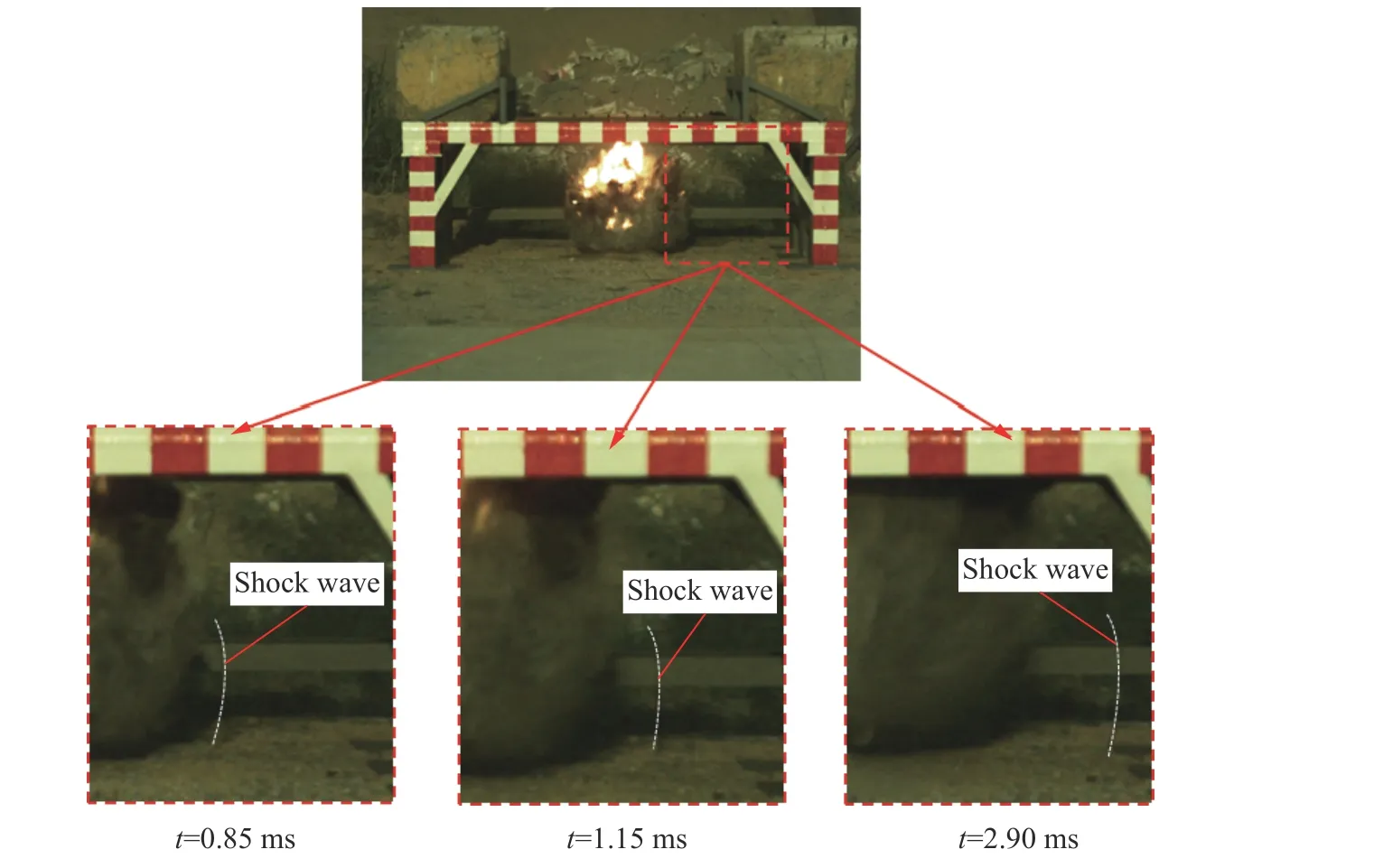

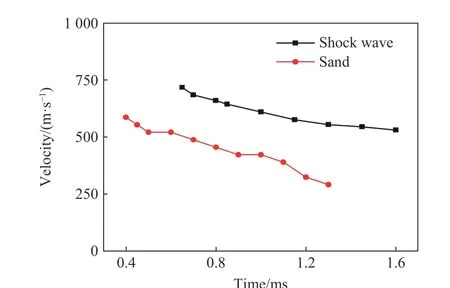

2.2 冲击波的传播

浅埋于砂土中的炸药被引爆后产生冲击波,冲击波先以压缩波的形式在砂土中传播,到达砂土与空气交界处,大部分以拉伸波的方式返回砂土,少量透射进入空气。与此同时,爆轰产物向周围空气中膨胀时也会形成冲击波。冲击波是一种强压缩波,在波阵面前后伴随有很大的密度差,光的传播受到影响和改变,因此可采用高速摄像捕捉冲击波。以试验1 为例,由于爆炸产物和砂土的干扰,首次看到冲击波波阵面的时间是炸药起爆后的0.60 ms,波阵面随后向外传播,如图10 所示,为清晰标识冲击波位置,图中用虚线标注波阵面位置。通过图像处理,可得冲击波波阵面与砂土的横向(与地面平行方向)传播速度,结果见图11。可见,随着传播距离增大,由于空气的阻碍,波阵面横向速度不断衰减,砂土的横向喷射速度也逐渐减小;在同一时刻,波阵面的横向传播速度明显大于砂土的横向喷射速度,且两者之间的差异逐渐增大。此后,冲击波继续向外传播,遇到工装的立柱后,部分在立柱表面发生反射,产生反射冲击波,其余部分穿过立柱,继续向外传播。

图10 冲击波横向传播过程Fig. 10 Transverse propagation process of shock wave

图11 冲击波与砂土的速度时程曲线Fig. 11 Velocity versus time curves for both shock wave and sand

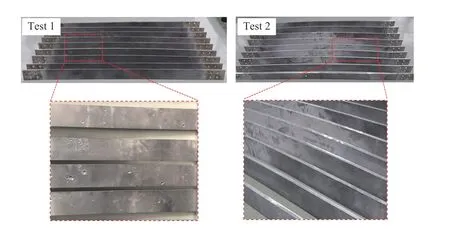

2.3 靶板变形

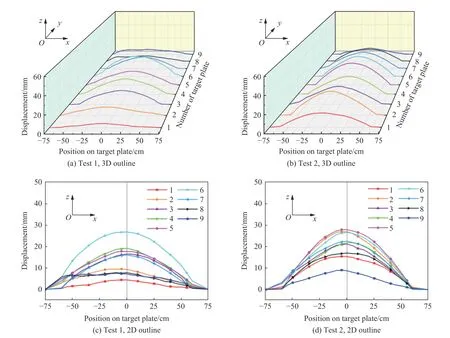

图12 中给出了2 次试验后靶板的变形情况。由图12 可见,所有靶板均发生整体弯曲变形,但未断裂。在向靶板两端,由于压板与螺栓的约束作用,靶板未发生变形。为进一步分析靶板的变形,图13中给出了靶板从夹具上拆下后的变形轮廓图,其中图13(a)~(b)是三维轮廓图,图13(c)~(d)是二维轮廓图。

图12 靶板变形Fig. 12 Deformation of target plates

图13 靶板变形轮廓Fig. 13 Deformed profiles of target plates

由图13 可见,沿方向,每根靶板变形呈拱形,即中间最大,向两端逐渐减小,且挠度基本呈对称分布。在靶板两端(−75 cm<<−60 cm 和60 cm<<75 cm),由于压板与螺栓的约束作用,靶板变形挠度本应为零,但由于靶板从夹具上拆下后,发生回弹,导致靶板在边界处产生了变形挠度。沿方向,靶板变形并未以5 号靶板为中心呈对称分布,原因可能有3 种:(1)埋设时未将炸药置于5 号靶板中心正下方,有一定的位置误差;(2)埋设时未将炸药竖直放置,与靶板迎爆面之间呈一个夹角;(3)未将不同粒径的砂土均匀分布于炸药四周。

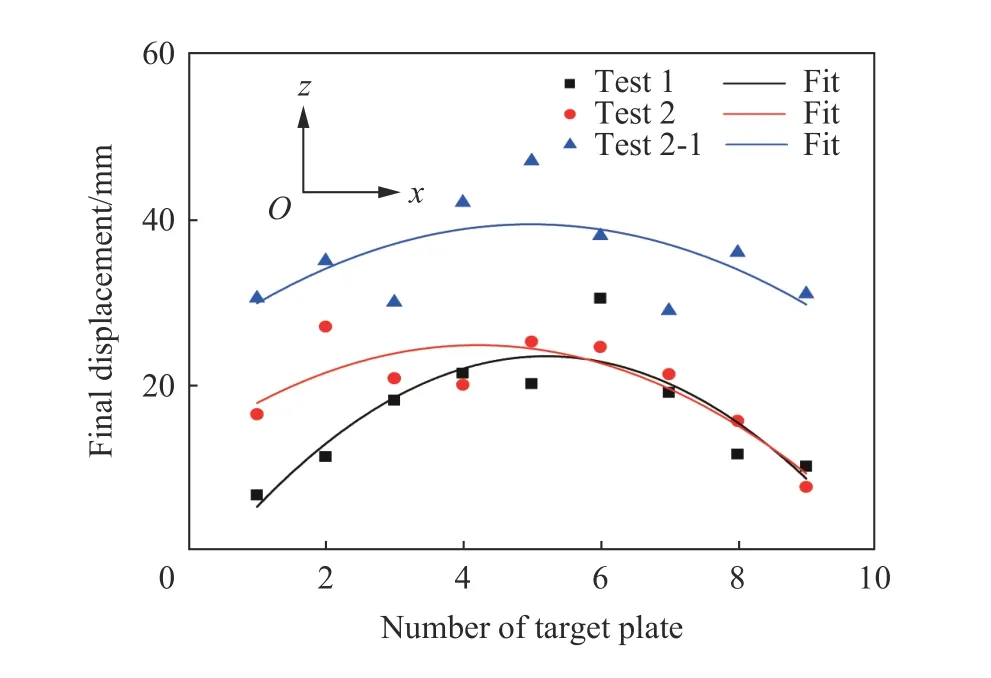

拆下靶板后,测量出每个靶板跨度中点的最终挠度,结果如图14 所示。靶板的最终变形沿方向基本呈拱形分布,中间位置处的挠度最大,向两边逐渐降低,对比试验1 与试验2 靶板变形发现,前者更向中部位置集中,后者更为均匀。在试验1 中,靶板从基板上拆卸后发生回弹,导致未拆卸时靶板的挠度大于拆卸后的最终挠度。鉴于此,在试验2 中既测量了靶板的最终挠度,也测量了其未拆卸时的挠度,后者如图1 4中蓝色三角线所示。可见,靶板未拆卸时的挠度明显大于拆卸后的最终挠度,表明靶板未拆卸时,其内储存了一定的弹性变形能。

图14 靶板的变形挠度Fig. 14 Deformations of target plates

综上,沿、两个方向,试验1 与试验2 中靶板的整体变形均呈拱形分布,由此表明,浅埋砂爆载荷产生的冲量在空间中呈非均匀分布,即中心区域大,向四周逐渐降低。

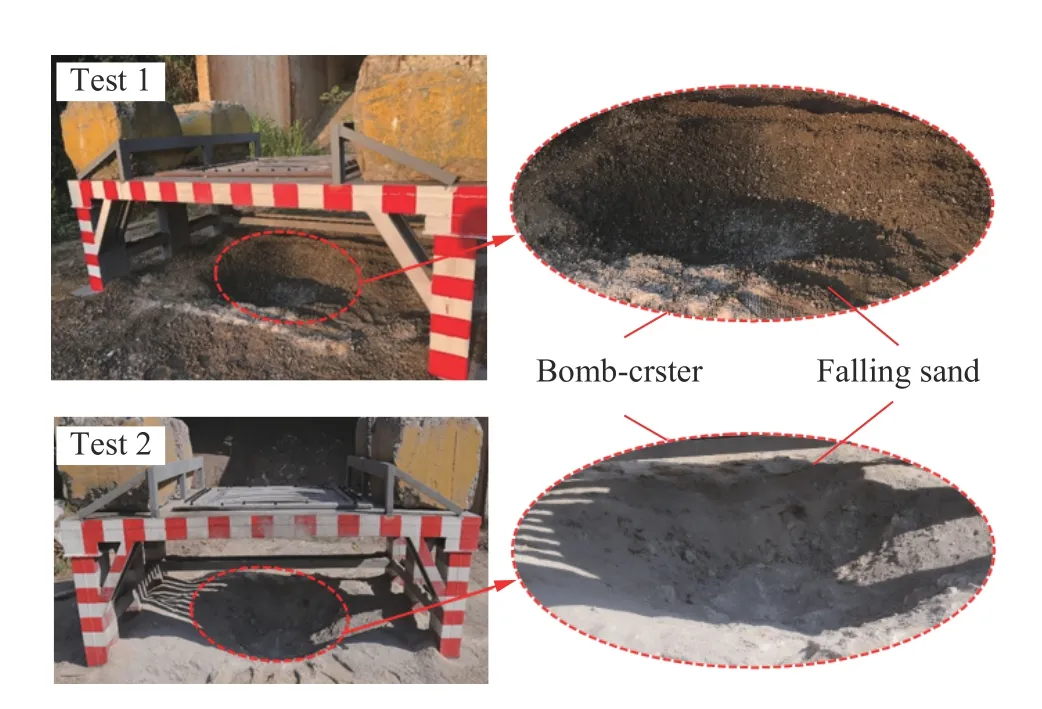

2.4 炸坑形貌

图15 对比了2 次浅埋爆炸试验产生的炸坑,可见2 个炸坑的形状均呈倒锥形,炸坑顶部近似圆形,且炸坑顶部均高于地面。试验现场发现,炸坑周围高于地面的这部分砂土很松软,间隙大,因此可确定这部分砂土是爆炸初始向四周喷射的砂土回落而形成。同时发现,2 次试验中形成的炸坑的颜色明显不同,我们认为这是砂子的类型不同造成的。试验1 中的砂子采用粒径不同的石子和土壤配做而成,颜色较深,因此爆炸后炸坑的颜色也较深。试验2 中的砂子为普通河砂,粒径较小,爆炸后,被蒸干水分的浅色砂子回落炸坑;此外,由于高温高压的爆炸产物的挤压,部分砂子变成粉末状后回落炸坑。因此,试验2 形成了浅色炸坑。

图15 试验1 和试验2 产生的炸坑形貌Fig. 15 Morphologies of bomb-craters in Test 1 and Test 2

经现场测量,试验1 炸坑最大直径1300 mm、最大深度345 mm,试验2 炸坑最大直径2100 mm、最大深度430 mm。试验2 炸坑的最大直径与最大深度均比试验1 炸坑的相应值大,因为前者的炸药埋深更大,使得砂层吸收更多的爆炸能量,促使更多的砂土被抛射而出。

3 分析与讨论

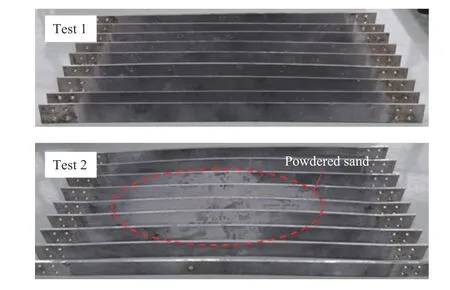

3.1 靶板迎爆面形貌

爆炸后的靶板迎爆面形貌如图16 所示。试验1 中,由于高温高压的爆炸产物直接与靶板相互作用,靶板迎爆面被严重烧灼,留下大量黑色印记。试验2 中,虽然靶板的迎爆面也出现了黑色的烧灼印记,但明显没有试验1 中靶板的烧灼严重。同时发现,靶板的中心区域覆盖了一层白色物质,仔细观察后发现是直径非常小的粉末状砂土黏附于靶板迎爆面。试验1 与试验2 靶板的迎爆面形貌明显不同,主要原因是二者的炸药埋深和砂土类型不同。试验1 中的炸药埋深较浅,爆炸产物冲破砂层的覆盖后直接作用于靶板,在靶板上形成黑色的烧灼印记。试验2 中的炸药埋深较深,爆炸后,覆盖在爆炸产物之上的砂土层首先作用于靶板,爆炸产物未与靶板直接接触,砂土层的存在减弱了爆炸产物对靶板的烧灼,因此靶板迎爆面的烧灼印记较弱,且在中心区域的迎爆面上留下了粉末状砂土。

图16 靶板变形形貌对比Fig. 16 Comparison of deformation morphologies of target plates

3.2 爆炸产物与砂土的喷射形貌

对比试验1 和试验2 的浅埋爆炸过程时序图,发现二者在喷射初始阶段呈现显著差异。试验1 中,爆炸产物率先冲破炸药表面覆盖的砂层,之后带动周围的砂土向外喷射:在整个喷射过程中,爆炸产物未被砂土包围(覆盖)。但是,在试验2 中,爆炸产物始终未冲破砂层,爆炸产物被砂层包裹着向外喷射,直至撞击到靶板。图17 中对比了采用图像处理方法得到的爆炸产物和砂土随时间变化的喷射轨迹,可见试验2 中爆炸产物喷射到相同空间位置时对应的时间明显迟于试验1,这种现象也源自于炸药埋深和砂土类型的不同,也与砂子内部的孔隙分布及连通情况有关。Clarke 等的研究表明,土壤的孔隙分布及连通情况是影响靶板变形的主要因素之一,这主要是因为土壤的孔隙分布及连通情况不同,对爆炸产物的限制作用也不同。对于无黏性的土壤,孔隙越小意味着可压缩性越小,对爆炸产物的限制就越大,荷载也就更加集中。由于本文试验条件的限制,其详细影响机理将在后续研究工作中讨论。

图17 试验1 和试验2 中爆炸产物和砂土的喷射轨迹对比Fig. 17 Comparison of ejection trajectories of explosive products and sands between test 1 and test 2

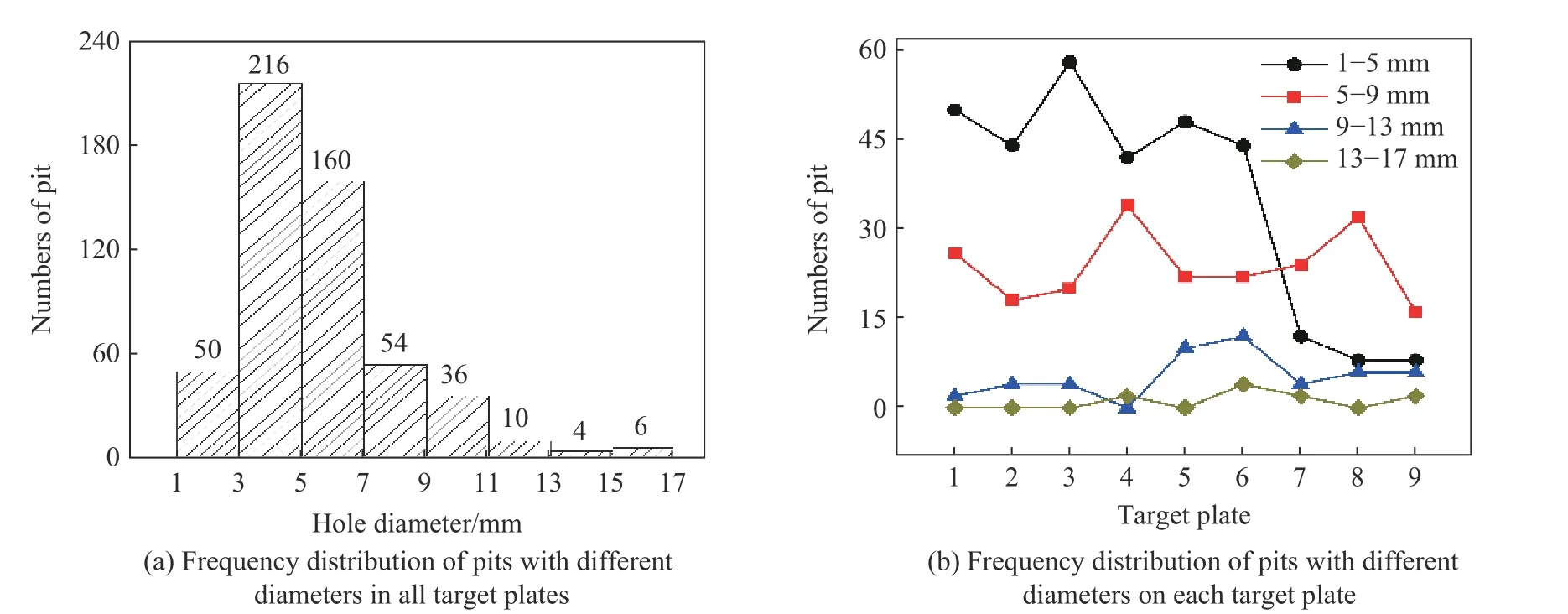

3.3 砂土对靶板的侵彻

试验1 中的靶板在迎爆面产生了诸多大小不一的凹坑,如图18 所示,这是因为爆炸过程中高速喷射的砂土直接撞击靶板,在靶板上形成了侵彻的效果。但是,在试验2 靶板的迎爆面未发现明显的凹坑,这是因为2 次试验采用的砂土类型不同。试验1 采用按北约标准AEP-55 配做的砂土,大直径的砂粒占比较多,而试验2 采用普通河砂,小直径的砂粒占比较多。在砂粒喷射过程中,大直径砂粒携带的动能更大,因而在靶板上产生侵彻效果并形成凹坑,而小直径砂粒的动能小,无法在靶板上形成凹坑。经统计,试验1 靶板迎爆面上不同直径凹坑的数量分布结果如图19(a)所示,由于直径小于1 mm 的凹坑过于密集,不易统计,因此图中仅统计了直径在1~17 mm 之间凹坑的数量分布。可见,3~5 mm 直径的凹坑数量最多,而直径大于11 mm 的凹坑仅占很小比例。图19(b)给出了试验1 中每个靶板的迎爆面上不同直径凹坑的数量分布,可见靶板1~6 拥有最多的1~5 mm 直径的凹坑,靶板7~9 则拥有最多的5~9 mm 直径的凹坑。此外,靶板6 拥有的9~13 mm 和13~17 mm 直径的凹坑数量明显多于其他靶板,说明其受到更多的含有较大动能的大直径砂粒的撞击,这也解释了图14(a)中靶板6 的最终挠度大于其他靶板的原因。

图18 砂土对靶板的侵彻作用Fig. 18 Penetrations of sand particles into target plates

图19 试验1 靶板上凹坑数量统计Fig. 19 Statistics of pits formed on target plates after shallow-buried explosion

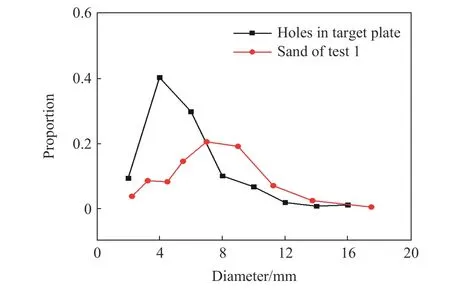

基于图19(a)中的数据,取每个直径范围内的中点直径作为代表,得到不同直径凹坑所占的比例。同时,从图5 中计算得到不同直径的砂子所占的比例,将2 组数据绘制到图20 中。可见,两者的分布趋势基本一致,即中等直径的砂子和凹坑占比较大,小直径与大直径的砂子和凹坑占比较小。但两者也有一定区别:靶板上占比最大的凹坑直径为4 mm,而占比最大的砂子粒径为7 mm,即相对于砂子粒径,靶板上的凹坑直径偏小。造成该现象的原因为:砂粒撞击靶板时会产生碎裂,且因为砂子并未穿透靶板,故砂子粒径略大于靶板上凹坑的直径。因此,7~9 mm 粒径的砂子可能仅产生4~5 mm 直径的凹坑,导致凹坑的直径占比曲线向左偏移(见图20 黑色曲线)。

图20 不同直径凹坑与砂子所占比例Fig. 20 Proportion of holes and sand particles having different diameters

4 结 论

依托新型试验装置,通过2 次浅埋砂爆试验,研究了浅埋爆炸时冲击波的传播、爆炸产物与砂土的喷射轨迹、靶板的变形形貌以及浅埋爆炸产生的冲量在空间中的分布情况,得到以下结论。

(1)浅埋爆炸在空气中产生冲击波,其传播速度大于爆炸产物与砂土的喷射速度。

(2)浅埋炸药起爆后,高温高压的爆炸产物及其周围的砂土向外喷射,接触靶板后受到靶板和工装的阻碍,迅速向四周扩散;爆炸后在地面形成倒锥形炸坑,部分抛射而出的爆炸产物及砂土回落地面,聚集在炸坑口。

(3)炸药埋深影响爆炸产物和砂土喷射时的相对位置:埋深较小时,爆炸产物冲破覆盖的砂层,直接作用于靶板;埋深较大时,爆炸产物基本被砂层包覆,随砂土一起作用于靶板,且炸药埋深较大时会延缓爆炸产物与砂土的喷射时间。

(4)砂土类型影响靶板的变形形貌:采用北约标准配制的砂土,不仅使靶板产生整体弯曲变形,还在靶板上形成大量凹坑,产生侵彻的效果(即砂土与爆炸产物形成一种联合载荷),采用普通河砂,仅使靶板产生整体的弯曲变形,未产生明显的侵彻效果。

(5)通过特殊设计的试验工装与靶板,定性得出浅埋砂爆载荷产生的冲量在空间中呈非均匀分布,在靶板中央区域最大,向四周逐渐减小。