GH4169合金单/双层靶板高温高速冲击数值仿真

2022-05-14陈利强刘璐璐赵振华

陈利强,邹 品,刘璐璐,赵振华

(1. 浙江大学航空航天学院,浙江 杭州 310027;2. 南京航空航天大学能源与动力学院,江苏 南京210016)

1 引言

航空发动机转子叶片受到外物撞击、高周疲劳、过热和材料缺陷等因素的影响,不可避免地出现失效。如机匣不够坚固,高速高能叶片碎片可能会击穿机匣飞出,造成灾难性事故[1,2],因此民用航空条例和军用航空规范均对机匣包容性提出了严格的要求。由于机匣包容试验成本极高,利用空气炮等装置发射高速弹体撞击靶板的打靶试验具有成本低、简单可靠,适合考察机匣结构形式与机匣材料等优点[3,4],因此通常使用打靶试验研究机匣的抗冲击能力和失效破坏模式。除试验的方法外,基于有限元技术的高速冲击数值分析方法也已成为重要的研究手段。

Ambur等[5]]开展了钛合金与铝合金的打靶试验,并采用LS-DYNA数值模拟了薄板受到弹片撞击穿透的过程,确定了不同偏航角与偏斜角时打靶试验的弹道极限。Buyuk等[6]开展了数值仿真分析,发现材料模型参数、网格尺寸与应力三轴度是影响仿真结果的关键。Carney等[7]利用LS-DYNA模拟了叶片撞击平板和带曲率的两种模拟机匣的过程,发现带曲率的模拟机匣够承受撞击能力更强。Teng和Wierzbick[8]设计了带有机匣特征的铝合金靶板,通过空气炮系统进行了打靶试验,并利用ABAQUS和LS-DYNA软件进行了数值仿真软件分析,获得了网格密度、失效模型及有限元程序的影响。Zhang等[9,10]使用两种不同的弹体撞击平靶板与弯曲的模拟机匣,研究了高速冲击机理与靶板的失效过程。何庆等[11]进开展了模拟涡轮叶片撞击平靶板的数值仿真研究,获得了偏航角对平靶板弹道极限的影响。He[12]、陈光涛等[13]开展了钛合金圆柱弹体和叶片弹体撞击平板和加筋板的打靶试验,发现加筋板的抗冲击性能明显高于平靶板,弹道极限是平靶板的1.17倍。Liu[14]针对不同形式的铝合金加筋板开展了弹道冲击试验,研究了加筋形式对机匣抗冲击能力的影响。

由于航空发动机的涡轮机匣通常为多层结构,因此近年来多层机匣的包容性研究逐渐引起关注。杨双林[15]开展了双层靶板的打靶试验,发现双层靶板的包容性能强于单层靶板,且随着双层靶板的间距的增加,包容性能先增强后减弱。万云帆[16]针对双层金属机匣的包容能力开展了打靶试验研究,并使用显示瞬态动力学软件进行了数值仿真分析。傅伟堃[17]针对双层机匣,开展了理论分析、数值仿真和试验验证,提出了一种计算无间隙双层机匣弹道极限的方法。

GH4169高温合金在常温与高温下都具有良好的力学性能、抗氧化性能和抗腐蚀性能,是涡轮机匣常用的材料。以上研究均针对钛合金和铝合金,对高温合金高速冲击的研究较少。Pereira和Lerch[18]对高温合金分别进行了退火热处理与时效热处理之后,进行了高速冲击试验,发现退火处理后的高温合金靶板的能力吸收高于时效热处理。邹品[19]开展了GH4169高温合金单、双层靶板的高速冲击试验,研究了在冲击过程中模拟平板叶片的速度和能量损失与温度的关系。

动态本构模型是开展数值仿真的基础,针对GH4169高温合金材料,目前国外已开展其动态本构模型的相关研究[20,21]。国内刘晓[22]通过试验确定了确定了GH4169高温合金的Johnson-Cook材料模型和失效模型参数,并进行了试验验证。邹品[23]采用分离式霍普金森压杆试验研究了GH4169高温合金在温度200~400℃和应变速率1000~3000 s-1时的应力应变曲线,利用Zerilli-Armstrong本构模型描述了流变应力与应变的关系。

考虑到涡轮机匣通常工作在高温环境下,因此开展高温环境下涡轮机匣抗冲击性能的研究至关重要。本文针对涡轮机匣,开展了高温环境下单层/双层靶板高速冲击的数值仿真分析,通过与试验结果对比,验证了基于ANSYS/LS-DYNA的高温数值仿真方法,研究了温度和双层板间距对机匣抗冲击能力的影响,结果对发动机机匣包容问题的研究具有重要的指导意义。

2 有限元模型

2.1 网格划分

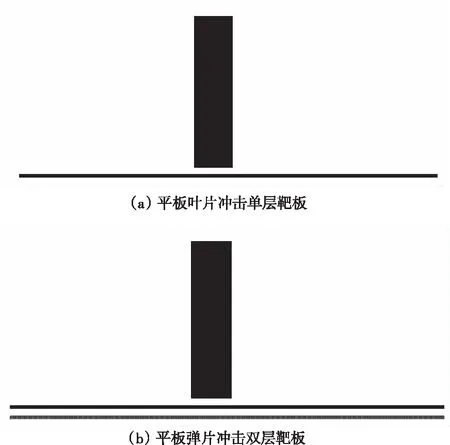

依据邹品[19]开展的单/双层靶板的打靶试验,建立有限元模型。采用solid186单元对平板叶片与平靶板进行网格划分,平板叶片尺寸弹片的尺寸为90*40*3mm,单元数3240。靶板靶板尺寸为250*250*2mm,单元数为55778(双层靶板单元数为111556)。单、双层靶板高速冲击的有限元模型如图1。

图1 叶片撞击模拟机匣有限元模型

2.2 材料模型

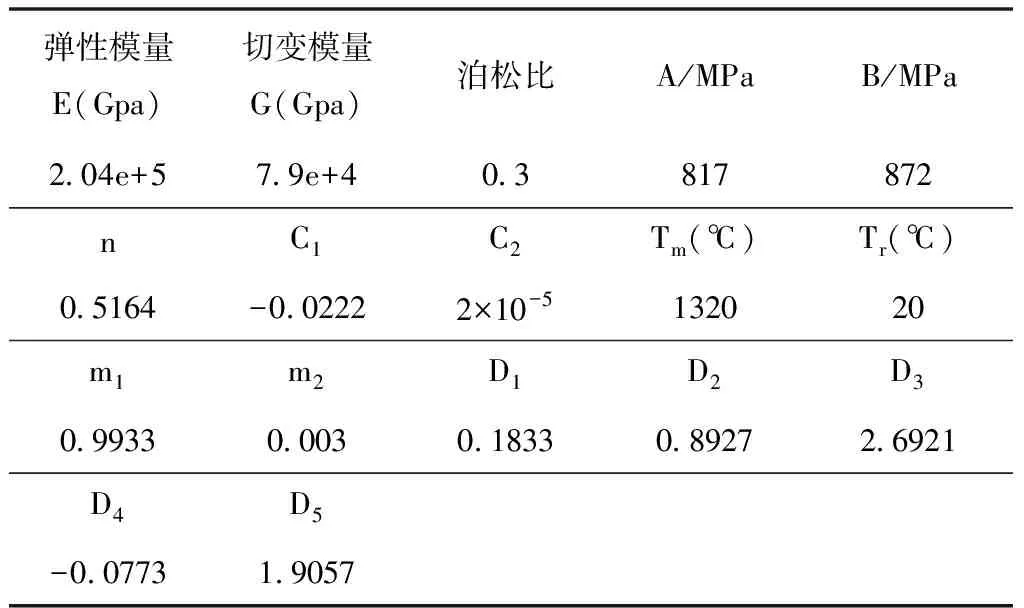

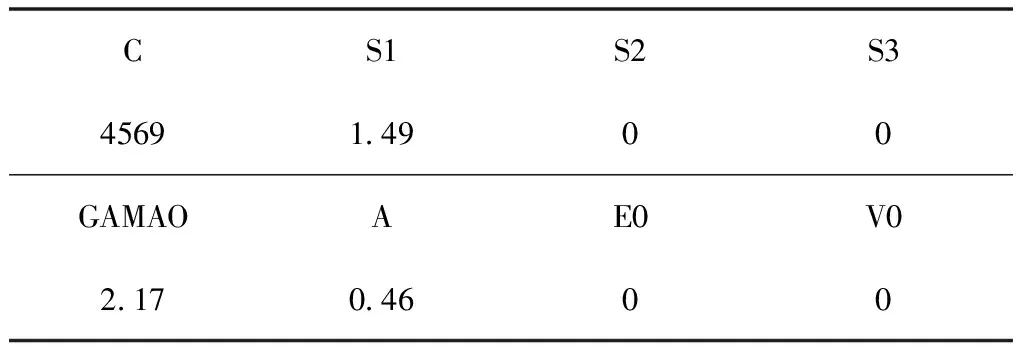

由于高速冲击过程处于高应变率状态,因此采用Johnson-Cook本构模型开展数值仿真分析。高速冲击试验中平板叶片与单双层机匣材料均采用GH4169高温合金,基于前期研究获得的Johnson-Cook本构模型及失效模型参数[22,23]开展数值仿真,参数如表1和表2所列。

表1 GH4169高温合金J-C本构材料参数

表2 GH4169高温合金状态方程参数

2.3 温度施加

在ANSYS/LS-DYNA软件中采用thermal-constant关键字,给靶板施加恒定的温度。根据试验条件,单层打靶仿真靶板施加的恒定温度载荷为20℃、180℃、280℃与380℃,双层打靶仿真靶板施加的恒定温度载荷分别为20℃、200℃、400℃。图2为施加靶板温度载荷400℃后的结果。

图2 施加恒定温度400℃后的双层靶板

2.4 接触设置与边界条件

叶片与靶板的接触采用面面侵蚀接触方式(ERODING-SURFACE-TO-SURFACE)。叶片弹体采用VELOCITY-GENERATION关键字赋予初速度。初速度取试验时的实际速度。根据试验安装方式,数值仿真中单、双层靶板均采用四周双边固支的方式。

3 单层靶板数值仿真结果分析

3.1 弹道极限分析

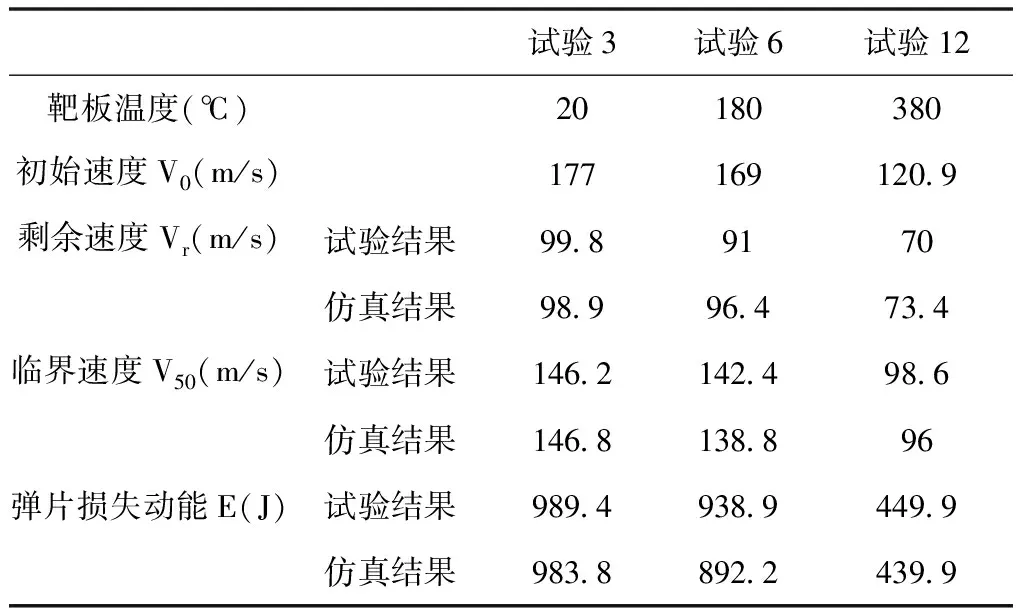

选择单层靶板试验试验3(20℃)、试验6(180℃)与试验12(380℃)开展数值仿真分析。数值仿真结果与试验结果的对比如表3。可以看到,不同温度下弹体剩余速度、临界速度与弹体动能损失的仿真预测值与试验基本吻合,说明采用的数值仿真方法可以有效模拟高温环境下的结果。

表3 单层靶板高速冲击仿真与试验结果

GH4169高温合金高速冲击数值仿真中,临界速度随着温度的不同而变化,如3所示。可以发现,临界速度随着温度的升高逐渐降低。其中20℃与180℃温度下临界速度相差不大,说明在温度不高时GH4169合金能保持较好的抗冲击能力。在温度380℃下,临界速度有明显下降。温度越高,击穿靶板所需要的速度越小,即靶板的抗冲击性能越差,符合温度软化效应。仿真与试验数据点的大致走向均为先缓缓下降,随后大幅度下降,且数据点重合度较高,说明仿真与试验吻合度很高。

图3 单层靶板临界速度随温度变化

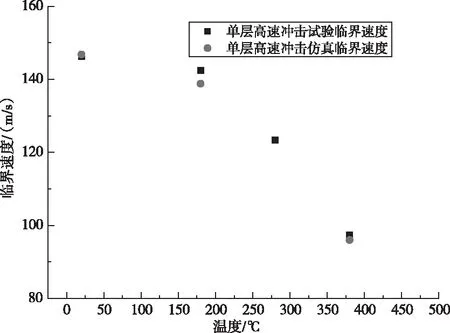

3.2 单层靶板高速冲击损伤形貌对比

对比不同温度下GH4169单层靶板损伤形貌与试验结果的对比,如图4所示,可以发现,数值仿真预测的损伤形貌总体上与试验结果一致。在缺口的边缘还产生了向外扩展裂纹,试验结果中在靶板缺口处也发现的微小裂纹一致。

图4 不同温度下单层靶板损伤与试验结果对比

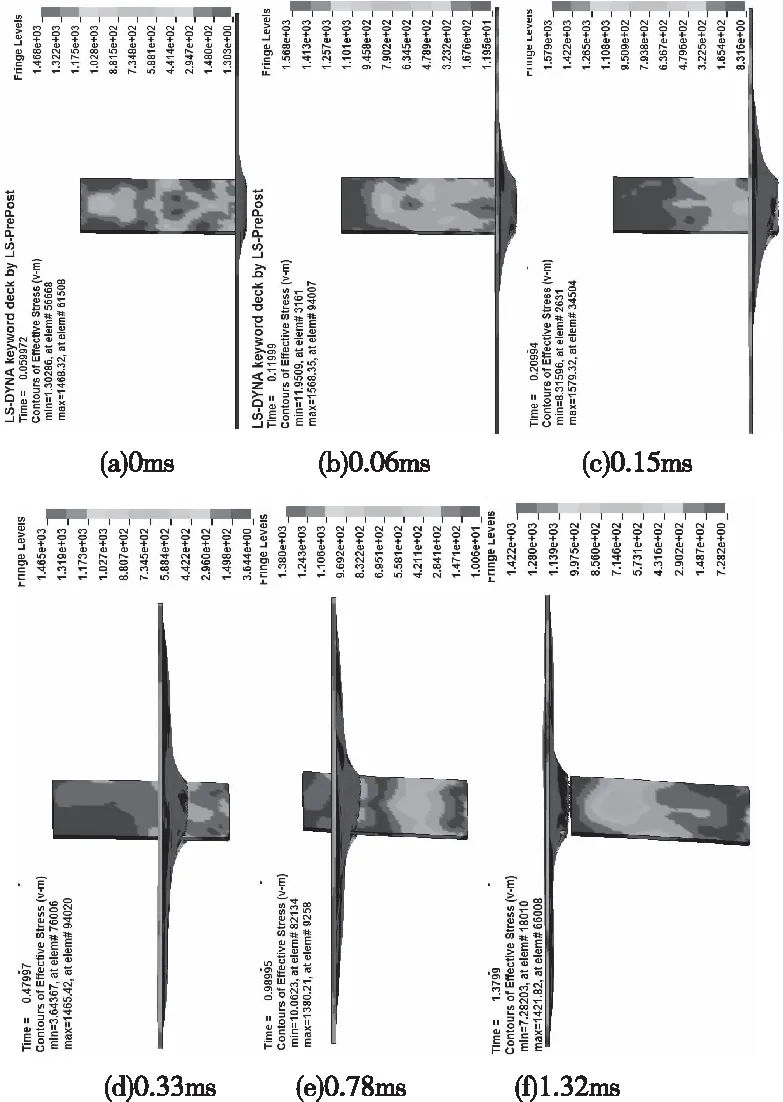

选取单层靶板试验12的数值仿真结果进行分析,图5为冲击过程中的变形云图。从图中可以发现弹体接触靶板后,靶板在撞击区域出现与弹体头部形状一致的鼓包变形。靶板在击穿过程中变形为先增大然后再减少,说明靶板变形包括弹性变形与塑性变形,弹性变形随着靶板被击穿之后恢复。

图5 单层高速冲击试验12冲击过程应力云图

3.3 温度对单层靶板高速冲击特性影响

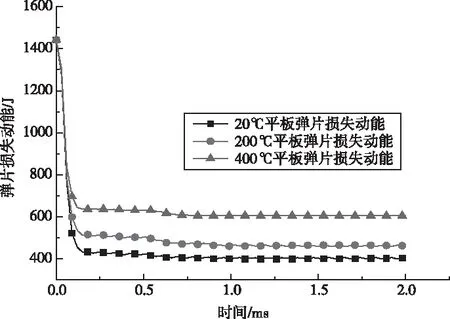

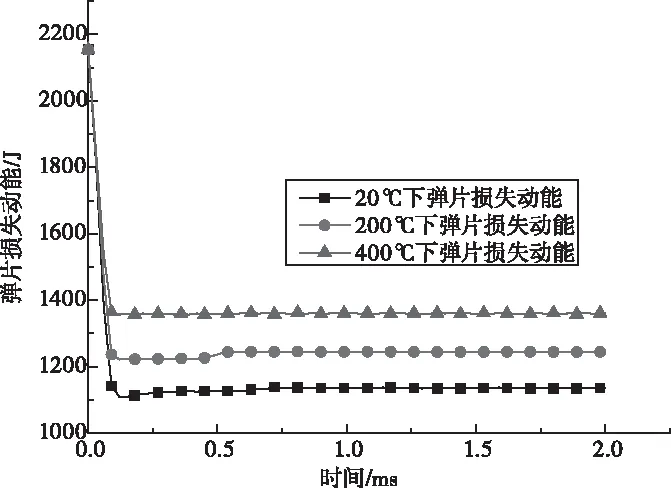

在靶板温度分别为20℃、200℃、400℃时,开展相同冲击速度(180m/s)下的数值仿真分析,获得不同温度下叶片弹体的动能损失和靶板内能,分别如图6和图7所示。由图可知,温度越高,模拟平板弹片损失动能越少,靶板能量增加也越少。

图6 不同温度下单层高速冲击弹片损失动能

图7 不同温度下单层高速冲击靶板能量

4 双层靶板的数值仿真分析

4.1 双层靶板弹道极限分析

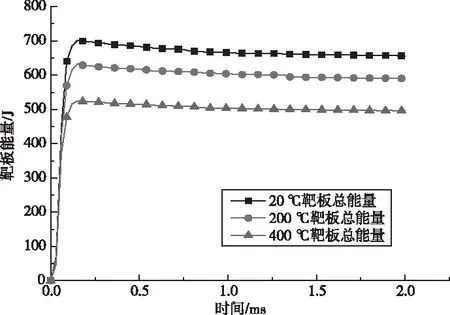

选取了2组双层靶板打靶试验(试验8和试验9)开展了数值仿真分析。两组试验的温度均为400℃,间距分别为4 mm和6 mm。仿真获得冲击后弹片的剩余速度以及动能损失,与试验结果的对比如表3所示。可以发现,仿真击穿之后的弹片剩余速度、临界速度与弹片损失动能与试验基本吻合,说明仿真具有很高的精度。

表4 双层靶板高速冲击仿真与试验结果

4.2 双层靶板损伤形貌分析

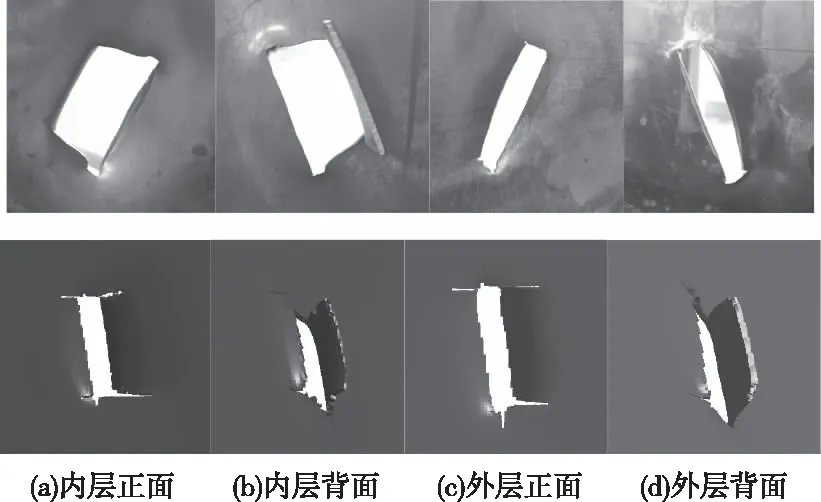

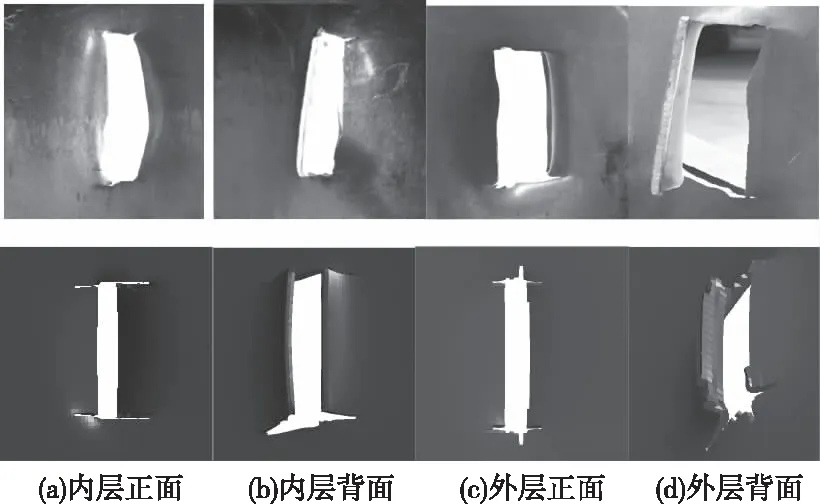

仿真预测的靶板损伤相貌与试验结果进行对比,如图8和图9所示。可以发现仿真中内层靶板与试验内层靶板均产生了撕裂现象。外层靶板则略有差异,在仿真产生了撕裂而试验未产生撕裂。

图8 双层靶板试验8撞击后形貌数值模拟与试验对比

图9 双层靶板试验9撞击后形貌数值模拟与试验对比

以双层高速冲击试验9为例,结合试验中高速摄影和数值仿真对比分析了双层靶板的高速冲击过程,如图10所示。由于试验中平板弹片在撞击GH4169内层靶板时存在5°的偏航角,仿真分析时调整弹体姿态,使其与试验相同。当平板叶片以一定的偏航角冲击靶板时,双层靶板会产生撕裂变形,靶板损伤形貌表现为花瓣形失效。且平板弹片在穿过双层靶板受到了弯矩的作用,导致平板弹片自身发生明显的弯曲变形。仿真中弹片与双层靶板在整个撞击过程中的姿态、运动轨迹与变形情况均有很高的一致性。

图10 双层高速冲击试验9冲击过程试验与仿真对比

4.3 间距对双层靶板高速冲击性能的影响

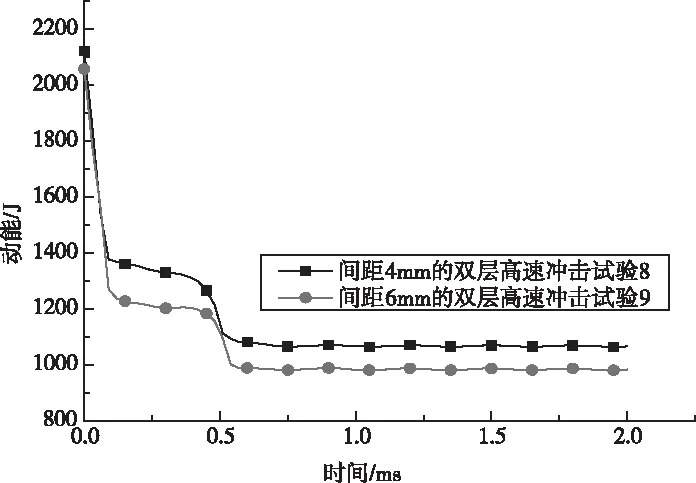

试验8与试验9的初始撞击速度几乎完全一致,唯一的差别在于试验8中双层靶板间距为4mm,而试验9间距为6mm。采用两组工况的对比研究双层板间距对靶板高速冲击性能的影响。平板弹片撞击不同间距的双层靶板时,其动能损失随时间变化曲线,如图11所示。间距为6mm的双层高速冲击试验弹片在穿过双层靶板的过程中动能损失更多,即间距较大的双层靶板抗冲击性能较强。

图11 4mm间距与6mm间距的双层高速冲击弹片损失动能

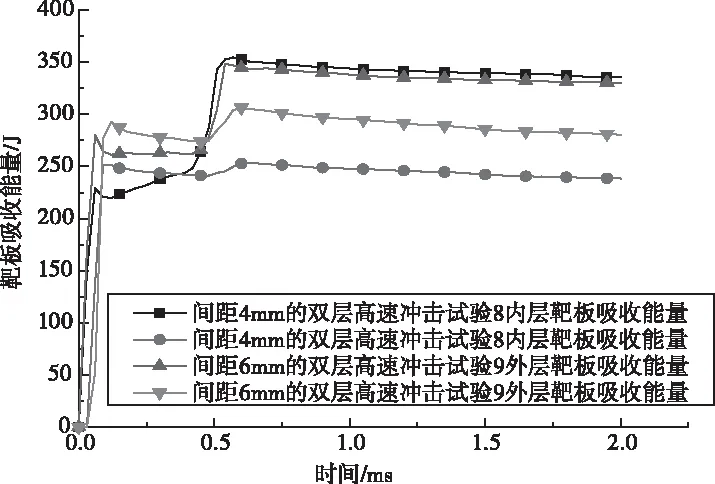

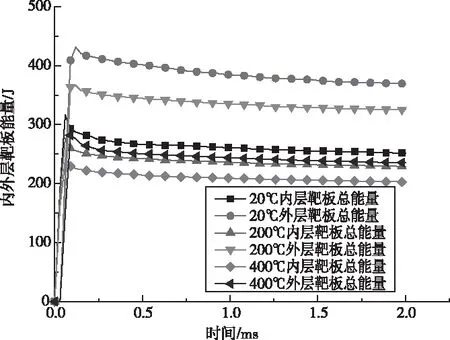

图12为不同间距双层靶板在冲击过程中的能量吸收。从图中可以发现试验8的内层靶板吸收的能量与试验9内层靶板吸收能量相差不大,而试验8的外层靶板吸收的能量则明显少于试验9外层靶板吸收的能量,因此间距由4mm增大到6mm时,双层靶板能量吸收能力增强的主要原因在于外层靶板吸收能量增加。

图12 双层靶板能量吸收

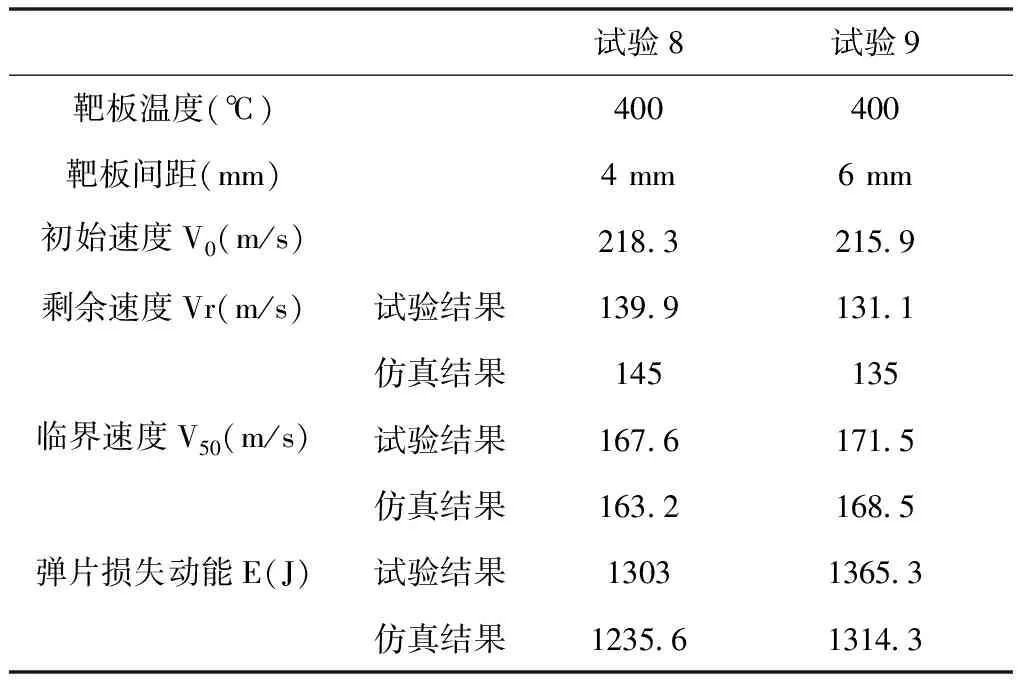

4.4 温度对双层靶板高速冲击性能的影响

针对双层靶板开展20℃、200℃、400℃不同温度下的高速冲击仿真,弹体初始冲击速度为220m/s,获得平板弹片损失动能与靶板总能量的曲线如图13和图14所示。可以看到,在相同冲击速度下,温度越高,模拟叶片的损失动能越少,内、外层靶板的总能量越低。在3种不同温度下,内层靶板能量相差不大,而外层靶板在温度不同的情况下相差较大。这是由于温度越高,外层靶板吸收能量的能力越弱。

图13 不同温度下双层靶板高速冲击弹片损失动能

图14 不同温度下高速冲击双层靶板总能量

由靶板能量曲线的走势发现,靶板总能量首先增加到最大值,随后下降直到达到稳定值,这是由于在冲击过程中,靶板受到撞击时,靶板来回剧烈振动产生了一部分动能,当靶板不再振动之后,这部分动能消失,最后只剩下靶板的变形能,因而靶板总能量最后达到稳定。

5 结论

针对航空发动机涡轮机匣包容性,本文开展了高温环境下GH4169高温合金单、双层靶板的数值仿真分析。主要结论如下:

1)发展了高温环境下开展高速冲击的数值仿真方法,通过与单、双层靶板打靶试验结果中损伤相貌、弹体动能损失等的对比,验证了所发展方法的有效性。

2)由于温度软化效应,单层靶板抗冲击能力随温度的升高逐渐降低,即温度越高,击穿靶板所需要的速度越小。

3)双层靶板的数值仿真发现,间距为6mm的双层靶板的能量吸收明显高于间距为4mm的双层靶板,其主要原因为间距较大时,外层靶板吸收的能量增加。