顶盖横梁涂胶间隙尺寸控制优化

2021-09-29马晓红陈玉川高爽

马晓红,陈玉川,高爽

(长兴吉利汽车部件有限公司,浙江湖州 313000)

0 引言

在整车匹配过程中,顶盖横梁与顶盖涂胶间隙过大是一种常见的整车综合性尺寸缺陷问题,间隙过大会导致减震膨胀胶失效,无法起到减震作用,本文作者从单件到工序进行测量分析,解析每一工序的影响,并对检具及夹具方案进行改善,从而达到优化顶盖横梁涂胶间隙尺寸的目的。

1 顶盖与横梁涂胶间隙过大缺陷描述

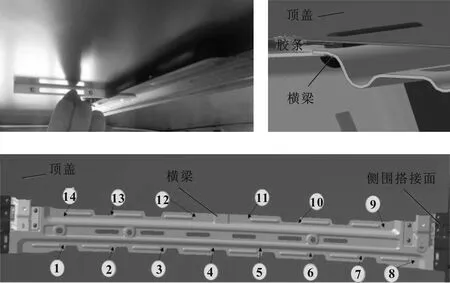

白车身顶盖与横梁的理论间隙为3 mm,公差要求为±1 mm,当顶盖与横梁的间隙大于5 mm时,就会由于间隙过大导致顶盖与横梁之间的减震膨胀胶失效。某主机厂调研了4台白车身,测点位置如图1所示,焊接前后测点数据如图2所示。由图可知:

图1 测点位置

图2 4台白车身测点数据

(1)主线主拼工位焊接前,顶盖与横梁间隙为3.5~6.9 mm,最大超差量1.9 mm;

(2)主拼工位焊接后,激光熔焊前顶盖与横梁间隙为3.5~7.0 mm,最大超差量2 mm;

(3)激光熔焊后顶盖与横梁间隙为4.4~10.3 mm,最大超差量5.3 mm。

其中顶盖横梁在主线主拼工位焊接前后间隙增大0~1.3 mm;顶盖横梁在激光熔焊前后间隙增大0.5~3.8 mm。

2 顶盖与横梁涂胶间隙设计要求验证

白车身顶盖与横梁设计间隙为3 mm,槽深2 mm,对标多个整车厂制造标准,间隙要求一般为1~5 mm(表1),即(3±2)mm[1]。通过一维尺寸链计算,顶盖与横梁间隙公差±2 mm符合尺寸链校核(图3)。

表1 白车身顶盖与横梁设计间隙要求

图3 间隙一维尺寸链计算

3 顶盖与横梁涂胶间隙过大主要原因分析

从顶盖与横梁涂胶间隙测量值及变化量分析可知:

(1)主拼工位焊接前,顶盖与横梁间隙为3.5~6.9 mm,比理论间隙大0.5~3.9 mm。对横梁单件、顶盖单件、下车体总成Y向、侧围总成横梁Z向及Y向等影响因素进行拆分分析。通过关节臂扫描分析,顶盖单件Z方向高出约1 mm,横梁单件在Z方向低了2~3 mm(装车方向)(图4),但是在检具方向检测时Z方向低了约1 mm。因此可判断,在主线主拼工位焊接前,导致顶盖与横梁间隙比理论间隙大的主要原因来自横梁单件零件尺寸不符合,此外,由于检具检测方向与装车方向相反,导致检具测量值与关节臂扫描(装车方向)有约1 mm的差异。

图4 单件尺寸调研

(2)主拼工位焊接后,激光熔焊前顶盖与横梁间隙为3.5~7.0 mm,比理论间隙大0.5~4.0 mm,比焊接前的状态变化不大,可暂时忽略主拼工位焊接影响。

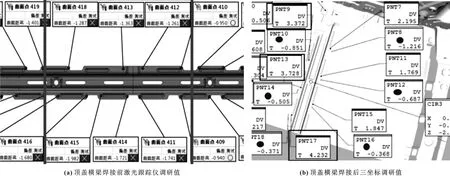

(3)激光熔焊(图5)后顶盖与横梁间隙为4.4~10.3 mm,比理论间隙大1.4~7.3 mm。顶盖横梁在激光熔焊前后间隙增大0.5~3.8 mm(图6)。通过数据可知,激光熔焊工位影响较大,这是由于在激光熔焊前,仅靠横梁无法固化顶盖区域的车身尺寸,因此在通过激光熔焊工位时,顶盖区域在激光熔焊滚轮压力,左右侧围与横梁往Y向有微小变化,Z方向低了2~3 mm,导致在激光熔焊前后间隙增大0.5~3.8 mm。

图5 顶盖激光熔焊

图6 顶盖横梁焊接前及焊后三坐标调研值

4 顶盖与横梁涂胶间隙过大优化及整改措施

(1)零件的检测方向尽量与装车状态保持一致。通过验证,顶盖横梁在装车方向的调研值与检具方向的测量值,有1~1.5 mm的差异,由此可见,在检具设计时,一定要考虑装车方向,保证检具检测方向与装车方向的一致性,才能确保检具检测结果的真实可靠性,如图7所示。

图7 检具设计方式

(2)由于在激光熔焊之前,仅靠横梁无法固化顶盖区域的车身尺寸,因此在通过激光熔焊工位时,顶盖区域在激光熔焊滚轮压力作用下以及侧围总成的重力影响下,侧围的Z向以及Y向会发生尺寸变化,因此需要在顶盖激光熔焊工位设计夹具,将左右侧围的Y向及Z向尺寸固化,保证左右侧围在Y向及Z向的尺寸,才能确保车身在激光熔焊工位前后,车身的尺寸不发生变化。在正式方案实施前,某主机厂设计了一套简易的Y向夹具来验证该方案。通过测量激光熔焊工位焊前焊后,顶盖涂胶间隙的变化量,发现顶盖涂胶间隙优化了2 mm左右(表2),因此,验证该方案是可靠有效的,目前,某整车厂已经将该方案实施在正式夹具中,如图8所示。

表2 优化后间隙测量结果 mm

图8 顶盖激光熔焊夹具方案

5 结束语

顶盖横梁与顶盖涂胶间隙过大是白车身生产过程中常见的尺寸问题,目前一般常见的方法是将顶盖横梁做返修预弯[2],来消除涂胶间隙过大的缺陷,但是这种方法不是从根本上解决这个缺陷,且效果不稳定。此外,下车体的Y向开度对顶盖横梁与顶盖涂胶间隙也会有影响,由于此次调研车的Y向开度在合格范围内,不做整改。

整车尺寸缺陷问题是综合性问题,涉及人机料法环测等多种因素影响,因此即使是相同表象的问题,可能原因不尽相同,具体的解决方案还是要根据现场实际情况而定。