新能源汽车车载高压电缆的有限元仿真分析

2021-09-29邓腾飞叶永盛李锻能马平廖锦仁王志辉

邓腾飞,叶永盛,李锻能,马平,廖锦仁,王志辉

(1.广东工业大学机电学院,广东广州 510006;2.广东南洋电缆有限公司,广东广州 510700)

0 引言

新能源汽车车载高压电缆承担着电动汽车中所有能量的传输任务。但是在车内狭小的平台空间内,电缆使用时不可避免地受到拉伸、弯曲作用,严重的可能导致机械故障,从而影响电缆的正常使用[1-2],所以必须对电缆的机械性能进行研究分析。目前业内对于电动汽车用电缆主要为线缆结构和材料的研究。对于充电电缆成品机械性能的研究较少[3]。

本文作者探索利用有限元分析的方法对广东南洋电缆有限公司的产品新能源汽车车载高压电缆EV-70 mm2进行拉伸和弯曲状态分析,采用SolidWorks建立三维模型,利用Abaqus进行有限元分析,在Abaqus环境中确定各个部分的材料参数、接触类型、网格划分方式等,得出电缆各部分在拉伸和弯曲状态下的应力分布情况和变形情况,并对电缆被拉伸和弯曲的效果进行分析,为新能源汽车车用电缆的整体性能研究提供一定程度的参考。

1 电缆有限元模型的建立

1.1 几何模型的建立

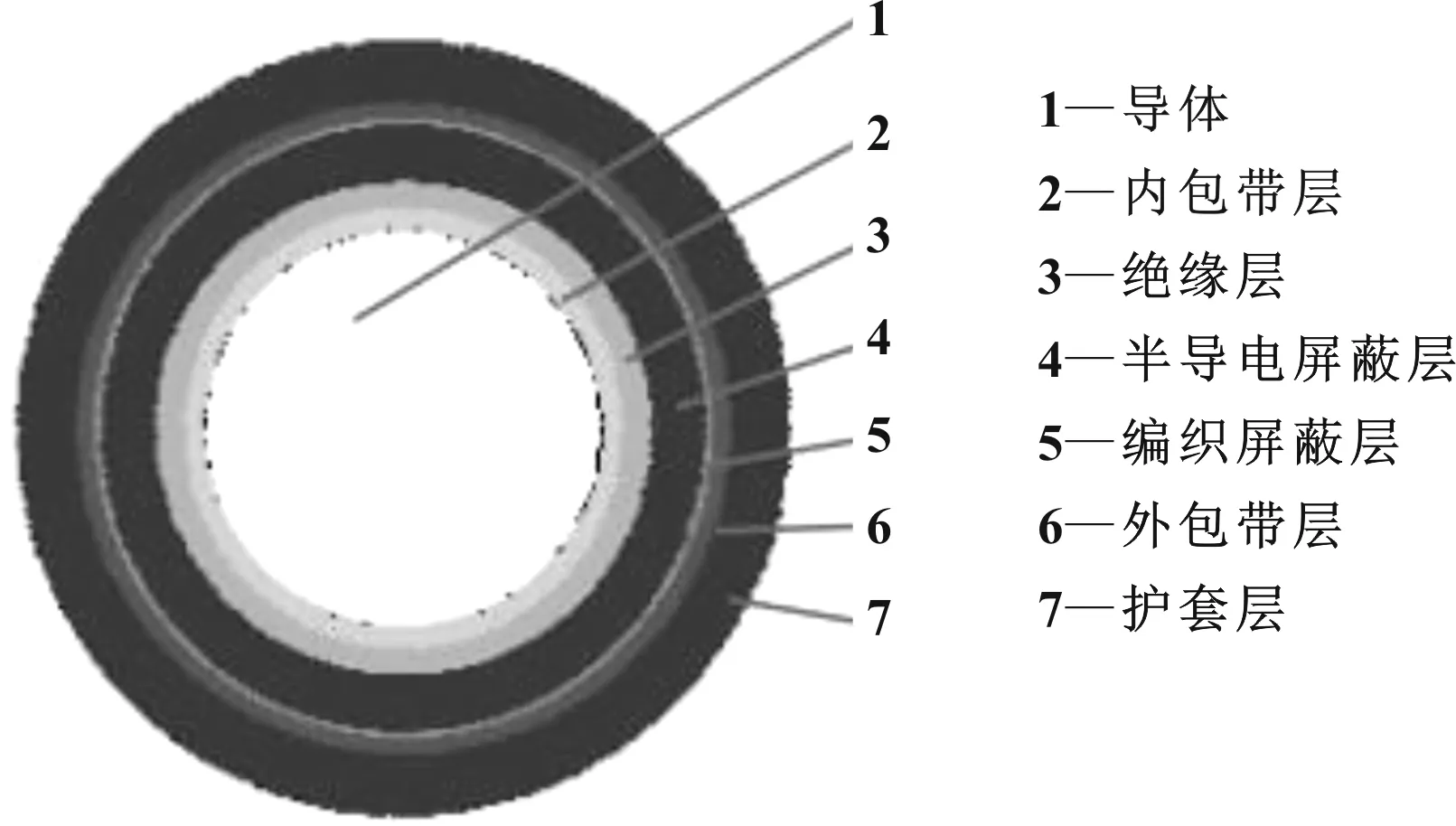

文中研究的新能源汽车车载高压电缆结构剖面图如图1所示。

图1 电缆结构剖面图

如图1所示的新能源汽车车载高压电缆结构较为复杂,导体由多根裸铜丝绞合而成,以导体1为中心,在其上依次绕包设置内包带2、绝缘层3、半导电屏蔽层4后形成绝缘线芯;在绝缘线芯外依次包覆编织屏蔽层5、外包带层6;在外包带6外挤包设置护套7,形成预成品电缆。电缆具体几何尺寸见表1。

表1 新能源汽车车用电缆尺寸参数

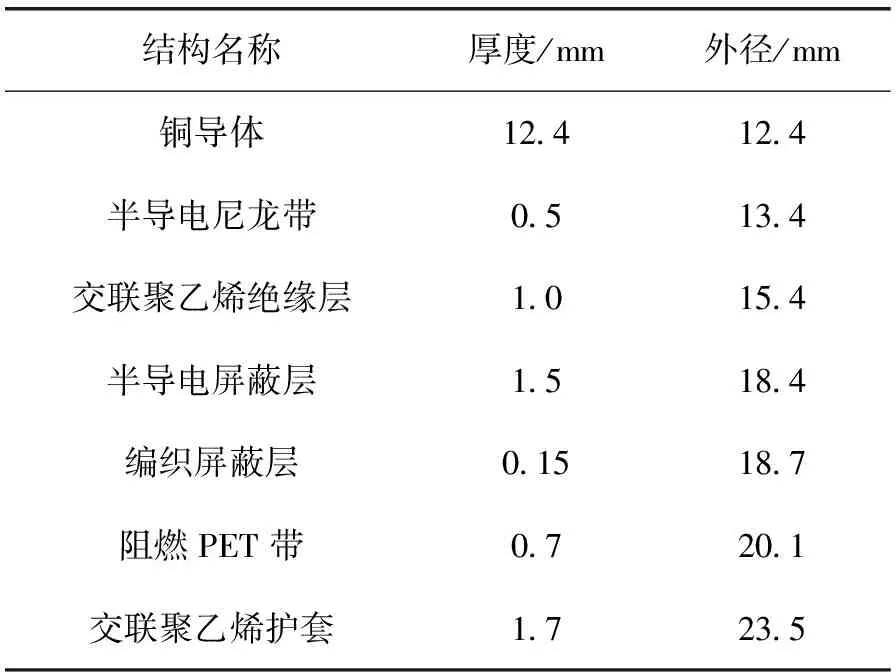

从图1以及表1中可以发现,电缆的结构和尺寸都比较复杂,复杂的电缆结构在有限元分析中会产生大量的网格,增加计算时间,减小计算效率,在保证精度的前提下对电缆模型做出一定的简化[4]。电缆的导体由规格相同的铜丝组成,结构绞合,以1+6的绞合方式来替代。根据表1中的数据,编织屏蔽层跟其他层相比较薄,厚度只有0.15 mm,所以忽略编织结构,简化为薄壁。根据结构采用SolidWorks建立三维模型,如图2所示。

图2 电缆三维模型图

1.2 有限元模型的建立

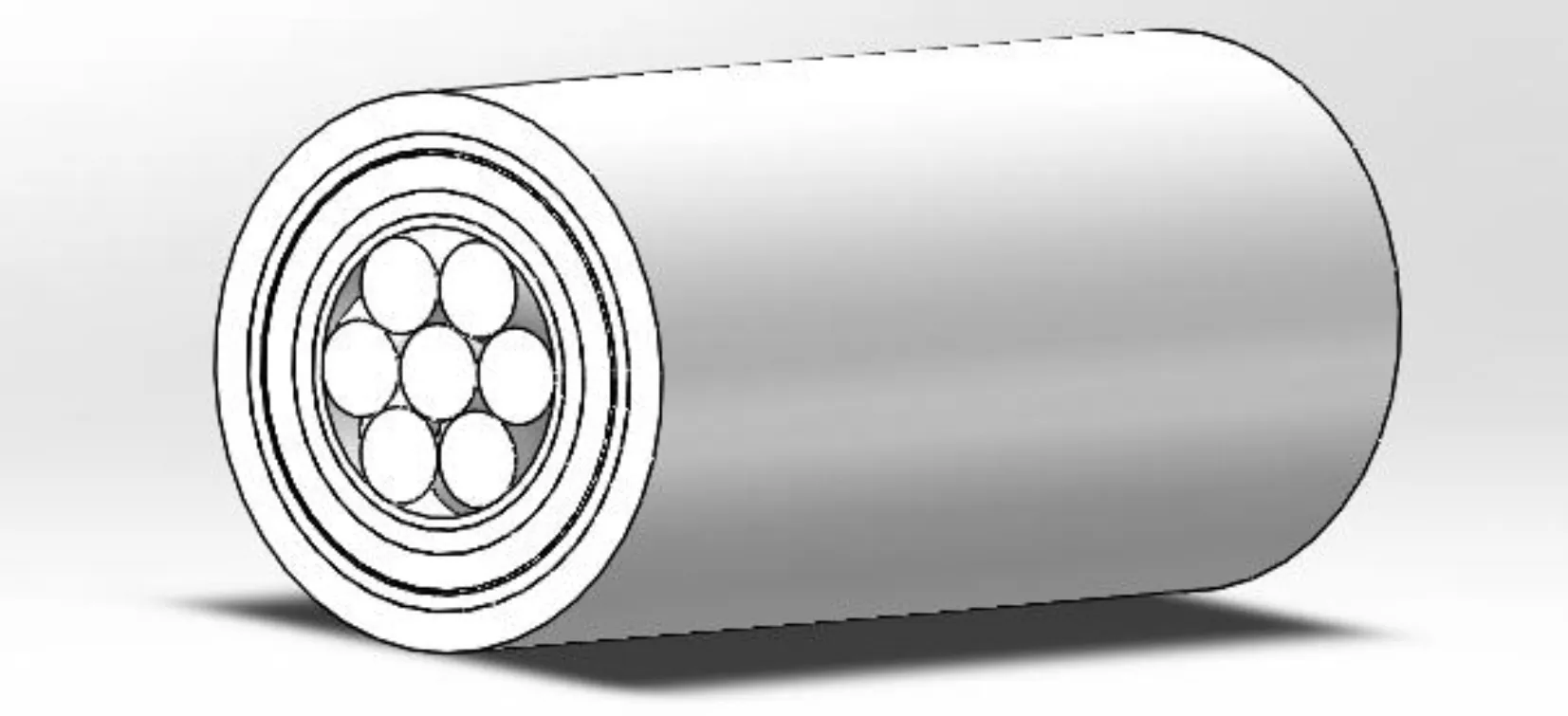

将模型导入Abaqus软件,进行网格划分。电缆的结构比较规则且较为复杂,利用自由网格划分技术,采用四面体单元,选择C3D10M单元模式,网格划分结果如图3所示,总体来看,网格没有发生畸变,可以进行计算。

图3 电缆网格划分结果

在有限元的分析中,材料参数的准确设置有助于模拟计算的准确性,根据设计电缆的各部分材料类型,在有限元分析软件材料库中选择相应的材料。导体和编织屏蔽层的材料是铜;内包带层使用的是尼龙,绝缘层、护套使用的材料是环保阻燃交联聚乙烯XLPE,半导电屏蔽层的材料是半导电交联聚乙烯,这4个部分使用的材料都属于交联聚乙烯类型,属性相似,所以将它们的材料全部用交联聚乙烯材料代替;外包带层使用的是阻燃PET。电缆具体材料参数见表2。

表2 电缆材料参数

从表中可以看出交联聚乙烯的张力强度最小,也就是说使用交联聚乙烯的部分最容易发生机械损伤。

因为新能源汽车车载高压电缆结构复杂,属于多组件,电缆模型属于具有复杂拓扑关系的模型,采用通用接触对模型设置接触条件;电缆在制造过程中,导体之外的部分采用了挤包的工艺,接触面之间并非均匀接触,接触面也并非光滑,摩擦类型采用库仑摩擦模型,滑动摩擦因数设置为0.3,动摩擦因数设置为0.4。

新能源汽车车载高压电缆在狭小的空间中的主要力学状态是拉伸和弯曲,所以文中对电缆主要进行拉伸和弯曲分析,观察拉伸和弯曲对电缆产生的效果,以该效果为参考,分析拉伸和弯曲对电缆可能造成的影响。主要的分析方法是一端固定,一端施加位移约束。分析电缆拉伸状态时,电缆模型的轴向长度为50 mm,考虑到在实际的工作环境中,电缆的拉伸程度比较轻微,所以文本施加3 mm的轴向位移,用来观察拉伸作用对电缆造成的效果。分析电缆弯曲状态时,弯曲状态是电缆在车内空间的常态,文中电缆模型的长度为50 mm,为模拟弯曲状态,可在电缆移动端施加切向(平行于纸面方向)位移,以移动15 mm对电缆造成的弯曲效果进行分析[5]。

2 仿真效果及分析

2.1 电缆缆芯的有限元分析

新能源汽车车载高压电缆的缆芯是电缆中结构最为复杂的部分,它由多根铜导线相互绞合而成,绞合方式为1+6,每股铜导体的直径大约为4 mm,整体的绞合外径为12.4 mm,绞合结构使得整个电缆拥有很好的灵活性和整形的运用,使电缆更加适用于较短的距离。所以为了得到拉伸、弯曲作用对电缆产生的效果,就必须单独对车载高压电缆的缆芯进行有限元分析,观察缆芯在拉伸和弯曲状态下的变形情况,分析方法与电缆整体的分析方法基本相同,不过由于绞合结构会提高缆芯的力学性能,所以弯曲状态下,施加15 mm的切向位移。图4为对电缆线芯三维模型的网格划分结果。

图4 缆芯网格划分结果图

使用有限元得到在拉伸和弯曲状态下的缆芯模型的整体形变云图如图5和图6所示。

图5 缆芯拉伸形变云图

图6 缆芯弯曲形变云图

从电缆缆芯整体和自由端面部分的观察和分析,缆芯部分的应力分布是不均匀的,图5中缆芯处于拉伸状态下,从整体上观察,应力较大部分几乎分布在受到拉力的右端,最大应力大约为6.5×106Pa,小于抗拉强度3.9×108Pa,导体拉长5 mm,没有发生机械损伤,从端面处观察缆芯结构虽然是对称且均匀的,但是应力分布不是沿着圆周对称均匀分布,每股导线上的应力也是不均匀分布,缆芯中心的部位应力较大,大约为3.6×106Pa,这是因为施加的是端面载荷,导体没有像实际环境中那样受到挤压作用。图6中缆芯处于弯曲状态下,应力较大的位置几乎分布在缆芯两端,相比较于其他部位缆芯两端的变形最大,这会产生一定程度的轴向运动。

该缆芯模型是简化后的模型,实际上每根导体都是由多根铜导线组成的,铜导体采用电缆国家标准的6类导体,单丝直径较小,根数较多。导线上应力的不均匀分布会导致缆芯有相互分离和轴向滑动的趋势。新能源汽车车中的空间比较狭小,使用的电缆的长度不会太长,因此电缆内部结构的这种相互分离和滑移的趋势不能忽略,这可能影响到电缆和缆头的连接,造成电缆故障,无法正常使用[3]。

2.2 整体电缆的分析

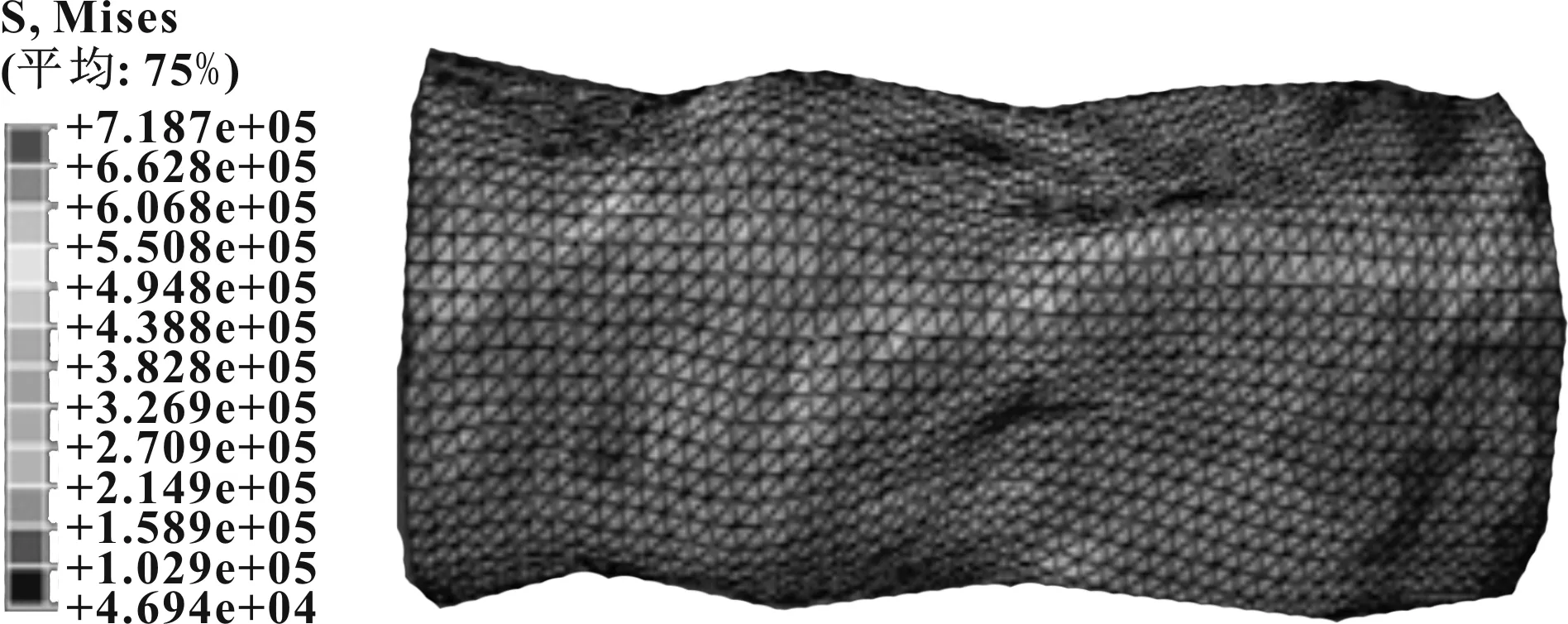

对模型整体进行求解,得到的拉伸和弯曲效果如图7和图8所示。

图7 电缆拉伸形变云图

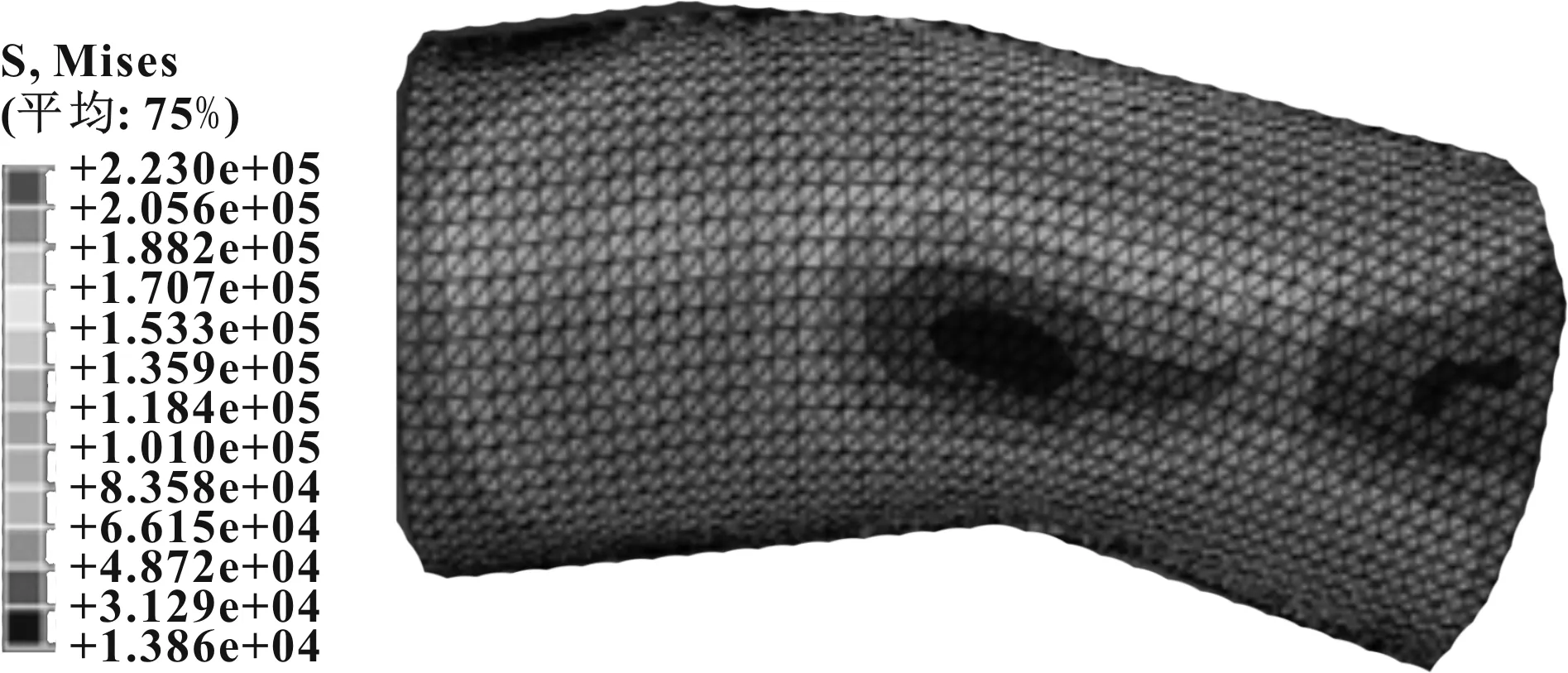

图8 电缆弯曲形变云图

从图7中可以看到新能源汽车车载高压电缆在拉伸状态下的变形情况,应力集中、形变最大的位置大概位于电缆中间部位,图7中下凹偏左位置,最大应力为7.1×105Pa,没有达到张力强度1.8×107Pa,说明此时护套部分以及电缆整体都没有发生损伤,应力从中心向两边逐渐减小,两端的应力小。这表明在拉伸的效果下,电缆的中心部位是容易变形也是变形最大,容易出现裂纹等机械损伤的部位。从图8中可以看出,新能源汽车车用电缆在弯曲状态下应力分布情况,应力比较大的地方在发生弯曲的上端和下端,应力值大约是1.1×105Pa,侧面应力相对较小,大约是1.3×104Pa,没有达到张力强度1.8×107Pa,这是因为在弯曲状态下,弯曲部分分别受到拉伸和挤压的作用。

将图6和图8进行对比,发现缆芯和整体电缆的应力和形变分布规律不一样,这是因为电缆缆芯采用的是绞合结构,相比于电缆整体直放,绞合结构有更好的抗拉强度和弯曲性能。

根据图7和图8以及上述分析,可以得出如下结论:随着电缆拉伸或弯曲程度的增大,相较于其他部位,电缆的中间位置容易产生裂纹或者其他类型的机械损伤,而且机械损伤会逐渐加剧,这种损伤会加快水分浸入电缆、吸附、扩散和迁移过程。电缆介质在电场、水分和杂质等绝缘缺陷的协同作用下,本就会逐步产生树枝状早期劣化,机械损伤会大大加快这个过程,当树枝状劣化贯穿介质或转变成电树枝,将导致电力电缆线路的电缆本体或附件发生试验或运行击穿故障[6-7]。

3 结论

文中探索利用有限元分析方法,建立新能源汽车车用电缆的有限元模型,通过相关的计算得到电缆在拉伸和弯曲状态下的应力分布情况,发现电缆在拉伸和弯曲状态下时,较大的应力和应变往往会在某一部位持续发生,向周围逐渐扩展并减小,电缆的内部结构会产生分离和轴向移动,根据这些结论分析了电缆可能产生的损伤以及损伤带来的后果。根据拉伸和弯曲作用对缆芯产生的效果,可以得出电缆缆芯采用绞合结构可以提高电缆缆芯力学性能的结论。文中的结论可以为新能源汽车相关的研究提供一定的方法和思路。