基于某重卡驾驶室的非金属SMC顶盖 装配工艺研究

2020-06-11韩梅张彪王莎莎李龙

韩梅 张彪 王莎莎 李龙

摘 要:非金属顶盖因其自身轻量化等特点,在重卡顶盖结构设计中存在优势。文章通过对某长头重卡非金属SMC顶盖装配工艺方案的描述,为工程技术人员对非金属顶盖装配工艺方法研究奠定了基础。关键字:驾驶室;非金属;顶盖;装配工艺

中图分类号:U463.81 文献标识码:A 文章编号:1671-7988(2020)10-207-03

Research on Assembly Technology of Non-metallic SMC Top Cover Basedon a Head Heavy Truck Cab

Han Mei, Zhang Biao, Wang Shasha, Li Long

( Shaanxi Automobile Holding Group CO., Ltd., Technology Center, Shaanxi Xi'an 710200 )

Abstract: Non-metallic roof has advantages in the design of heavy truck roof structure because of its lightweight characteristics. By describing the assembly process of a long head heavy truck non-metallic SMC top cover, this paper lays a foundation for the engineering technicians to study the assembly process of non-metallic top cover.

Keywords: Pilothouse; Nonmetal; Top cover; Assembly process

CLC NO.: U463.81 Document Code: A Article ID: 1671-7988(2020)10-207-03

前言

随着市场对环保的重视及国家政策的推动,整车轻量化是节能减排提升产品竞争力的重要途径,非金属SMC是适于制造汽车车身等主要结构件的理想替代材料,可使汽车车身质量减轻约70%,相当于钢结构质量的1/4~1/5。本文描述了某长头重卡非金属SMC頂盖的装配工艺方案,为同行业工程技术人员研究非金属顶盖装配工艺提供了重要参考依据。

1 非金属SMC顶盖的特点

非金属SMC顶盖结构,主要开发件为两部分,顶盖外板与顶盖骨架,这种结构的顶盖主要有以下几个优点:

(1)投入成本低:SMC材料的流动特性及成型工艺决定了诸多零部件可实现一次性成型,可减少模具、工装的数量及焊接、组装等工序,从而显著降低成本;

(2)开发周期短:从数据确定到样件试验,共需1个多月;

(3)可设计性好:可以根据驾驶室整体造型的需要,灵活地设计产品,大尺寸产品可整体成型;

(4)生产工艺简单:顶盖通过手糊法成型,骨架用型材直接焊接,整个顶盖总成的生产工艺流程约10个工序。

2 非金属顶盖装配工艺方案

2.1 非金属顶盖装配流程

2.1.1 备料

粘接胶、清洗剂、底涂、气动胶枪、脱脂棉布、底涂刷、剪刀、塑料胶嘴等。

2.1.2 施工前的准备

(1)顶盖与车身骨架匹配检查(如确定匹配性良好,可略去此步骤)

施工前应对车身骨架钣金和顶盖的待粘接部位进行检查,先吊装顶盖,检查其与钣金是否能完好匹配。如有配合不良之处,及时处理。

(2)基材的前期处理(如确定基材表面质量良好,可略去此步骤)

对SMC顶盖进行打磨,磨掉发亮的表层。确认SMC顶盖和车身金属表面无影响粘接的因素:干燥、无油、无松散层及其他影响粘接性能的污物。在高顶上划线,确定需要使用清洗剂和底漆的位置,避免位置不准确造成粘接失效、避免浪费。

2.1.3 施工工艺

(1)清洗剂的擦拭

在擦拭清洗剂之前,如粉尘过多,可用压缩空气吹扫待粘接表面。在确认粘接表面干净无污物后,用干净的棉布蘸清洗剂清洗所有待粘接表面(包括车身钣金和顶盖的划线范围内待粘接位置),室温晾至彻底干燥。

(2)底涂的涂刷

底漆使用前充分摇匀1分钟以上,倒取适量在干净的小铝罐中,用底漆刷蘸取底漆,涂刷在所有待粘接部位(包括车身钣金和SMC顶盖的划线范围内待粘接位置)充分晾干。

(3)施胶

做好施胶前的准备,包括准备好塑料胶嘴、胶枪、气源、胶、安装定位螺栓、定位配件等,所有工作准备妥当,顶盖准备妥当。

将粘接胶装进胶枪,沿施胶位置均匀地施胶,胶的高度应高于最终设计厚度4mm以上,以便确保最终压合后的胶能充满间隙。

2.1.4 顶盖的装配

涂胶之后,尽快将预先备好的顶盖装配到车体上,并将螺栓装配到位。顶盖如需微调,应尽快调整。粘接装配完成(常温)1-2小时后,可以耐受较大的应力。

2.2 非金属顶盖定位导向装配方案

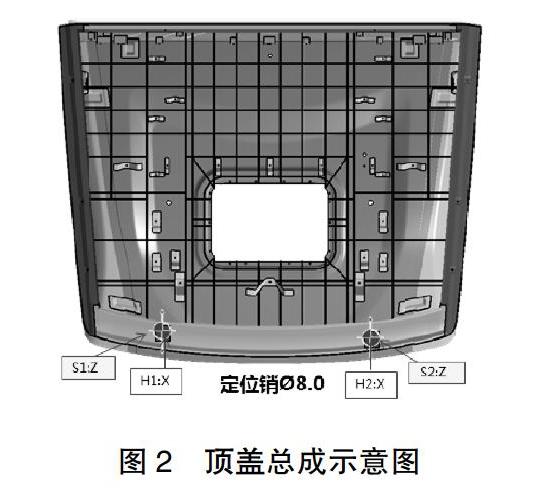

定位方案:如图2所示,H1、H2控制X向, S1、S2控制Z向。

装配流程:顶盖(辅助吊具)→ H1、H2(导向定位销)入孔→四周型面随型→周圈胶压实→左右侧螺栓打紧(Y向)→前围螺栓打紧(Z向)→后围螺栓打紧(X向)。

3 非金属顶盖粘接用胶选型与匹配试验

该驾驶室顶盖为非金属SMC材料,为了保证顶盖和车身结构连接的强度及密封性要求,采用螺接加粘接的裝配结构。因顶盖和车身连接部位的强度和密封性不仅影响到驾乘者的舒适感,而且直接关系着驾乘者的生命安全,所以顶盖粘接胶的选型至关重要。顶盖粘接胶在选型上经过对基材的多次粘接匹配试验,综合考虑经济性及粘接性能的要求,采用某单组份聚氨酯结构胶。

需要特别关注的是,每种不同材料的顶盖在试制粘接前,须进行基材匹配试验,试验结果合格后再进行新车型试制装配。专业的基材匹配试验一般由选定的胶厂家承担,并对试验结果出具相应基材匹配性试验报告。

4 非金属顶盖模块化装配方案

该长头驾驶室总成Z向距离约2.8m,在顶盖上装配的零部件较多(约30种),为了提高生产效率,降低装配难度,减少在线生产工序数量,工艺同步设计时提出了顶盖模块化装配方案,在流水线下提前分装顶盖内外饰零件,再以顶盖总成(如图3所示)方式上线与白车身连接。

5 非金属顶盖装配工装方案

5.1 吊装方案

为了保证装配质量、减轻操作人员劳动强度,顶盖装配时选用吸盘吊具,如图4所示。吊具需满足以下几项要求:

(1)顶盖总成整个起吊行程应确保顶盖底部边沿保持水平;

(2)吸盘设计应方便操作、安全可靠。

5.2 装配踏台方案

除了顶盖吸盘吊具以外,涂胶踏台是必须要准备的重要工装,针对新车型试制及生产线批量生产,可选用不同的工装方案:

(1)新车型试制:新车型试制可选用高度满足人机操作需求的可移动台阶式踏台;

(2)生产线:生产线批量生产时,可根据流水线工位布局,在涂胶作业区设置自动伸缩式踏台。左右侧涂胶作业区域,可设置固定踏台,踏台长度/高度满足驾驶室左右侧围涂

胶作业人机工程要求;前后围涂胶作业区域,可设置自动伸缩式踏台,涂胶时踏台闭合,和左右侧围踏台形成闭环,方便操作人员在前后围区域涂胶。涂胶作业完成后,按下按钮,自动伸缩式踏台打开,驾驶室随滑翘移动到下一个工位。

6 小结

本文主要论述了一种基于某长头重卡驾驶室的非金属顶盖装配工艺方案设计,主要包括以下几点:

(1)非金属SMC顶盖的特点;

(2)非金属顶盖装配工艺方案,包括:非金属顶盖装配流程及非金属顶盖定位导向装配方案;

(3)非金属顶盖粘接用胶选型与匹配试验;

(4)非金属顶盖模块化装配方案;

(5)非金属顶盖装配工装方案,包括:吊装方案及装配踏台方案。

7 结束语

本文结合某长头重卡项目的开发成果, 对非金属SMC顶盖装配工艺方法进行总结归纳,希望对同行后期车型的开发有所帮助和借鉴, 为工程技术人员在新车型试制及生产线规划时对非金属顶盖装配工艺方法研究奠定了基础。

参考文献

[1] 张露平.基于某重卡驾驶室的玻璃钢顶盖结构设计,2016.