双弧面凸轮驱动的数控双回转工作台设计

2021-09-29祁虎陈如云龚青山童林惠仁杰

祁虎,陈如云,龚青山,童林,惠仁杰

(1.湖北汽车工业学院,湖北十堰 442002;2.湖北金九制动系统有限公司,湖北十堰 442000)

0 引言

随着我国经济快速发展,科学技术不断进步,机械制造业也迅速迈向了高、精、尖的层次。用于多种零件加工的数控机床在制造业发展中尤为重要,其中回转工作台是数控机床不可缺少的重要零部件之一。对于高精度的机械加工,要求数控回转工作台具有稳定的速度以及较高的工作精度。现有的回转工作台主要有直接传动电机驱动回转工作台、滚动齿蜗轮蜗杆副回转工作台、伺服电机驱动齿轮齿条副回转工作台以及伺服液压驱动齿轮齿条副回转工作台等[1]。这些工作台主要用于加工一些轮廓曲面相对不太复杂但精度要求较高的零件,对于像弧面凸轮这种含有多个不可展开的空间曲面机构,由于其工作曲面复杂、加工难度高,传统的数控回转工作台很难在保证其能加工成形的同时又能保证其加工精度。现普遍采用的蜗轮蜗杆传动回转工作台在传动过程中传动效率低,磨损严重且加工成本高。而弧面凸轮机构是一种适用于中、高速机械设备中的空间凸轮机构,该传动机构传动精度高、性能稳定、冲击振动小、传动效率高等优点[2]。为此本文作者设计了一种采用双弧面凸轮驱动,主要用于加工具有复杂曲面零件的三坐标数控回转工作台。

1 回转工作台的整体方案设计

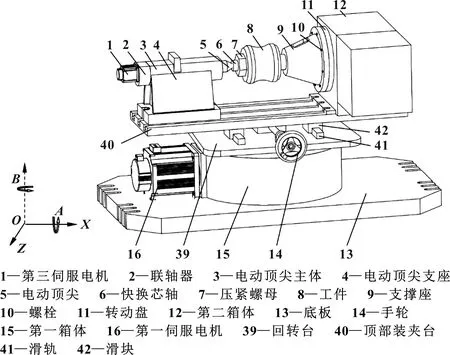

文中设计的回转工作台主要由伺服电机、齿轮减速机构、对称分布的双弧面凸轮减速机构、直线滑动机构、单弧面凸轮驱动的工件旋转机构、电动顶尖机构以及双头螺柱形快换芯轴等组成。数控回转工作台整体结构如图1所示。

图1 数控工作台整体结构

1.1 工作台结构特点

(1)此数控回转工作台是基于自由曲面法的三坐标数控铣削工作台,其中两个回转坐标和一个直线坐标,通过工作台的旋转可实现自由曲面法加工弧面凸轮。

(2)此数控回转工作台底部第一回转箱体内采用两侧对称布置的齿轮机构和弧面凸轮机构。

(3)此数控回转工作台采用螺杆调节机构来调节装夹台的位置。

(4)此数控回转工作台采用电动顶尖来对工件进行装夹定位。

(5)此数控回转工作台采用3个伺服电动机提供驱动力,使其更容易通过编程来控制工件加工精度。

1.2 回转台设计

第一回转箱体内部安装有水平对称布置的齿轮和弧面凸轮两级减速机构,利用伺服电动机提供驱动力矩。在弧面凸轮垂直方向安装有转盘,转盘径向均匀布有N个放射形滚子,滚子与转盘共轭啮合,通过转盘的转动带动工件装夹台回转,结构如图2所示。设计不同的弧面凸轮与转盘啮合运动规律可使凸轮工作面有不同的曲面形状,弧面凸轮匀速转动时,转盘就按所设计的运动规律转动,进而使工件装夹台实现复杂的运动。文中设计采用对称布置减速机构使参与啮合的滚子数翻倍,提高了稳定性和承载能力,能有效解决单侧传动机构承受载荷不均及传动机构寿命低的问题;同时又能充分利用弧面凸轮机构传动平稳、效率高、能耗低、噪声小、结构紧凑及精度高等特点使得工作台转动回转更加平稳精准。代替传统蜗轮蜗杆及纯齿轮减速机构,实现效率高、扭矩大、传动比大的多级输出传动。

图2 第一回转台结构

1.3 工件旋转机构及装夹台设计

工件旋转机构采用单侧布置的齿轮及弧面凸轮减速机构,使工作台的加工精度进一步提高,如图3所示。相较于传统工件回转减速机构,此回转工作台工件回转减速机构和工件装夹台回转机构均采用弧面凸轮机构。采用这种双回转轴旋转加工工件,可以实现对具有复杂曲线的空间曲面进行高精度、高效率的加工。

图3 工件旋转机构结构

工件装夹要求工件旋转机构的主轴的旋转中心通过工件毛坯的宽度中心,该设计采用双头螺柱形快换芯轴,快换芯轴用螺纹固定连接在支撑座上,如图4所示。采用伺服电机驱动的电动顶尖,改变了用手轮进行驱动的方式,以便于实现自动控制。伺服电机和顶尖通过螺栓丝杠副连接,顶尖主体和螺栓固连在一起,当伺服电机转动时,顶尖做直线运动来顶紧快换芯轴以避免工件加工过程中出现圆跳动误差,结构如图1所示。

图4 工件装夹

2 数控回转工作台电动机的选择

该数控回转工作台3个伺服电机均选用FANUC αi/βi系列伺服电机,FANUC αi/βi系列伺服电机具有外形紧凑、大扭矩、大功率、高加速、高精度、低振动、提高了低速区的扭矩、实现主轴的大扭矩化等特点,有助于实现机床的最小化。

预选第一伺服电机为FANUC αiF 12/3000(型号:A06B-0243-B10),第二伺服电机即工件的回转电机选用αiF 8/3000直轴(型号:06B-0227-B101),第三伺服电机选用βis 8/3000(型号:A068-0075-B103)。FANUC αiF 12/3000(型号:A06B-0243-B10)电动机参数如表1所示。

表1 FANUC A06B-0243-B10伺服电机基本参数

2.1 回转台传动比计算

回转台传动比计算公式为

该设计回转台的最高转速为n台max=20 r/min,当工作台的转速n台=20 r/min时,电动机转速为n电=n台/i=20×96=1 920 r/min<3 000 r/min。此时电动机的转速小于电动机最大转速,预选电动机合理。

2.2 回转台转动惯量计算

文中设计中第一回转部分包括工件装夹旋转部分总质量大约为1 000 kg,工作台最大承重质量为1 000 kg,故第一回转台回转部分及加工工件总质量为

M=1 000+1 000=2 000 kg

由机械设计手册可查得回转台回转部分及工件总回转惯量为

J=M×(a2+b2)/12

式中:J为总回转惯量;M为回转体和加工工件的总质量;a、b为工作台回转部分边长,a=0.67 mm,b=0.57 mm。

故J=2 000×(0.672×0.572)/12=128.97 kg·m2。

折算到电动机轴上的转动惯量为:

J负=J·i2=128.97×(1/96)2=128.97×10-4kg·m2

由于回转运动对动态响应的要求不是很高,通常只需要伺服电机的转动惯量大于其负载转动惯量的1/5即可。由表1可得所选电机的转动惯量为

J电=62×10-4kg·m2>J负/5=25.79×10-4kg·m2

由此可知,所选电机满足设计要求。

3 结论

文中完成了双弧面凸轮驱动的数控双回转工作台的结构设计,对工作台所需电机做了预选,并通过传动比和转动惯量的计算,校核了所选电机的适应性。此设计采用对称布置的双弧面凸轮减速机构,两弧面凸轮对称布置于从动盘两侧,使滚子啮合数翻倍,使得第一回转工作台的稳定性和承载能力有较大提高、降低了能耗和发热,同时提高了工件加工精度。此设计工件旋转机构也采用弧面凸轮减速机构,进一步提高了加工精度。该回转工作台的一个直线运动和两回转运动,配合机床铣削刀具的回转和进给运动可以完成多品种工件的加工工作,尤其对于像弧面凸轮这种具有不可展复杂曲面的工件,能高精度、高效率地完成其加工。