25%小偏置碰撞策略仿真及优化设计

2021-09-29凡沙沙黎谦农天武谢永斌贾丽刚张骥超彭竑维

凡沙沙,黎谦,农天武,谢永斌,贾丽刚,张骥超,彭竑维

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.宝山钢铁股份有限公司研究院,上海 201900;3.澳汰尔工程软件(上海)有限公司,上海 200436)

0 引言

近年来,随着我国汽车的保有量不断增加,汽车碰撞事故在日常生活中不断增加。在中国,据不完全统计,在汽车碰撞事故中正面碰撞、侧面碰撞、追尾碰撞所占比例分别是28.7%、20.9%和13.1%,其中正面碰撞的死亡率最高[1]。针对汽车中出现的安全事故,出现了相应的法规并进行法规试验。其中,最初法规中正面碰撞包括100%重叠刚性壁障碰撞、40%重叠可变形壁障碰撞。近年来,由于小偏置事故频发且死亡率居高不下,人们逐渐认识到正面小偏置碰撞试验的重要性,很多国家将小偏置碰撞试验引入汽车被动安全开发中。

在2012年,25%小偏置碰撞试验首次被美国安全保险协会(IIHS)引入到实验法规,但是在最初试验评估的几款车型表现都较差。2014年,MORGAN等[2]曾对小偏置进行过深入研究,从设计的角度指出不同结构对小偏置试验的影响。2015年,SAUNDERS和PARENT等[3]研究了不同重叠面积的试验方法,并得出不同类型车辆的研究报告。中国保险汽车安全指数(简称C-IASI)管理中心在2018年9月和2019年3月公布了两次试验,从C-IASI公布的数据不难发现小偏置工况的优秀率很低,所以对25%小偏置碰撞的探索还有很长的路要走。

运用Altair的RADIOSS仿真分析软件,对某SUV车型进行试验对标及分析并得到改进方案。经研究表明,由于此车型是改进开发且质量较大,适合采用吸能+掠过的碰撞策略。其中将A柱和前轮罩外板加强板作为车身优化重点,增加巧妙的碰撞吸能及掠过结构;底盘部分在副车架处增加加强件,合理的分散冲击力。仿真分析结果显示,C-IASI评分由原来的“Poor”提升为“Good”等级。同时,实车碰撞试验结果也得到“Good”的等级,其中车辆结构等级评级中,各项测量指标的试验结果与仿真预测的结果几乎完全一致。

1 25%小偏置碰撞分析特点

1.1 25%小偏置碰撞试验标准

小重叠障碍碰撞测试是(25±1)%的重叠,其碰撞速度是(64.4±1)km/h。测试车辆与刚性屏障发生碰撞,壁障的右边缘重叠于车辆左边的中心线(25±1)%的车辆宽度。刚性壁障由一个垂直并且边缘具有弧度的钢板构成。前板厚度为38.1 mm,宽为1 000 mm,直径为150 mm。这个半径继续超过115°。壁障的一侧被从半径处向后拉开防止与车辆的二次接触。护栏位于地板上,高度1 524 mm。基部高1 840 mm,宽3 660 mm,深5 420 mm。它由叠层钢和钢筋混凝土组成,总质量为145 150 kg[4]。

1.2 25%小偏置碰撞理论

根据SAEJ224标准研究的汽车分区结构[5],将汽车碰撞区域分为四大区域、9个小部分,其中前5个小部分为等效吸能区;第6部分为前风挡过渡区;7、8部分构成前乘员舱区;第9部分为后乘员舱区(分界线是前门锁扣)。具体的碰撞区域分类如图1所示。

图1 测试车辆的碰撞区域分类

区域一是等效区,从防撞梁到前轮罩外板加强板前端段;区域二是前风挡过渡区,从前轮罩外板加强板后端到前风挡段;区域三是安全区,乘员生存空间段。碰撞时各部分的能量变化是:

(1)

式中:E0为初始动能;

E1、E2、E3分别对应着前方三块吸能区域(简称前三区域);

m为实验对标的整车质量;

此外,汽车在碰撞时的状态还与其转动惯量有很大的关系[6]:

I=k2m

(2)

式中:I是转动惯量;k是转动的回转半径;m是整车的碰撞质量。

由小偏置碰撞的特点可知,小偏置碰撞过程中力的传递不经过前纵梁,吸能部分主要由前三区域承担,从公式(1)中可知,增加前三区域的吸能量,可以有效减少碰撞后速度残余量。小偏置碰撞由于碰撞点不经过汽车中心线,会产生转动趋势,从公式(2)中可以看出,其质量在碰撞中占据很大的比重,并且转动的趋势会产生侧向速度,需要控制侧向速度的大小。25%小偏置碰撞法规,被称为史上最为严格的汽车碰撞法规。大量的小偏置测试研究表明,64.4 km/h速度下碰撞产生的冲击力由前面两个区域来承担,A柱区域如果吸能太多,则强度将变得相对较弱,从而造成全局坐标方向的残余速度增加,驾驶舱变形增大,造成乘员的生存空间减小[7]。综上所述,前期设计考虑小偏置碰撞时,要综合考虑吸能和残余速度。

2 某SUV车型对标仿真分析及评估

2.1 有限元仿真模型描述及可靠性

文中仿真车型是基于已有车型的基础上进行更新开发。整车的网格数量约为230万,整车质量为1 914 kg,运用Altair的RADIOSS作为仿真分析工具,按照第1.1节介绍的C-IASI碰撞法规的内容设置边界条件,将仿真时间设置为180 ms,文中仿真只针对汽车驾驶员侧结构的仿真研究,不放假人和安全气囊。

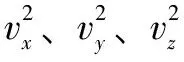

为保证仿真的可靠性,仿真中输出整车碰撞中的动能、内能、沙漏能、接触能,并绘制各能量曲线。从图2中可以看出,动能曲线平滑过渡并降低,内能曲线有相应上升趋势,曲线变化较为合理;沙漏能占比1%,满足数值分析需求,能量散耗合理;接触能占比为12%,低于求解器要求的15%,接触能量散耗合理。

图2 能量变化曲线

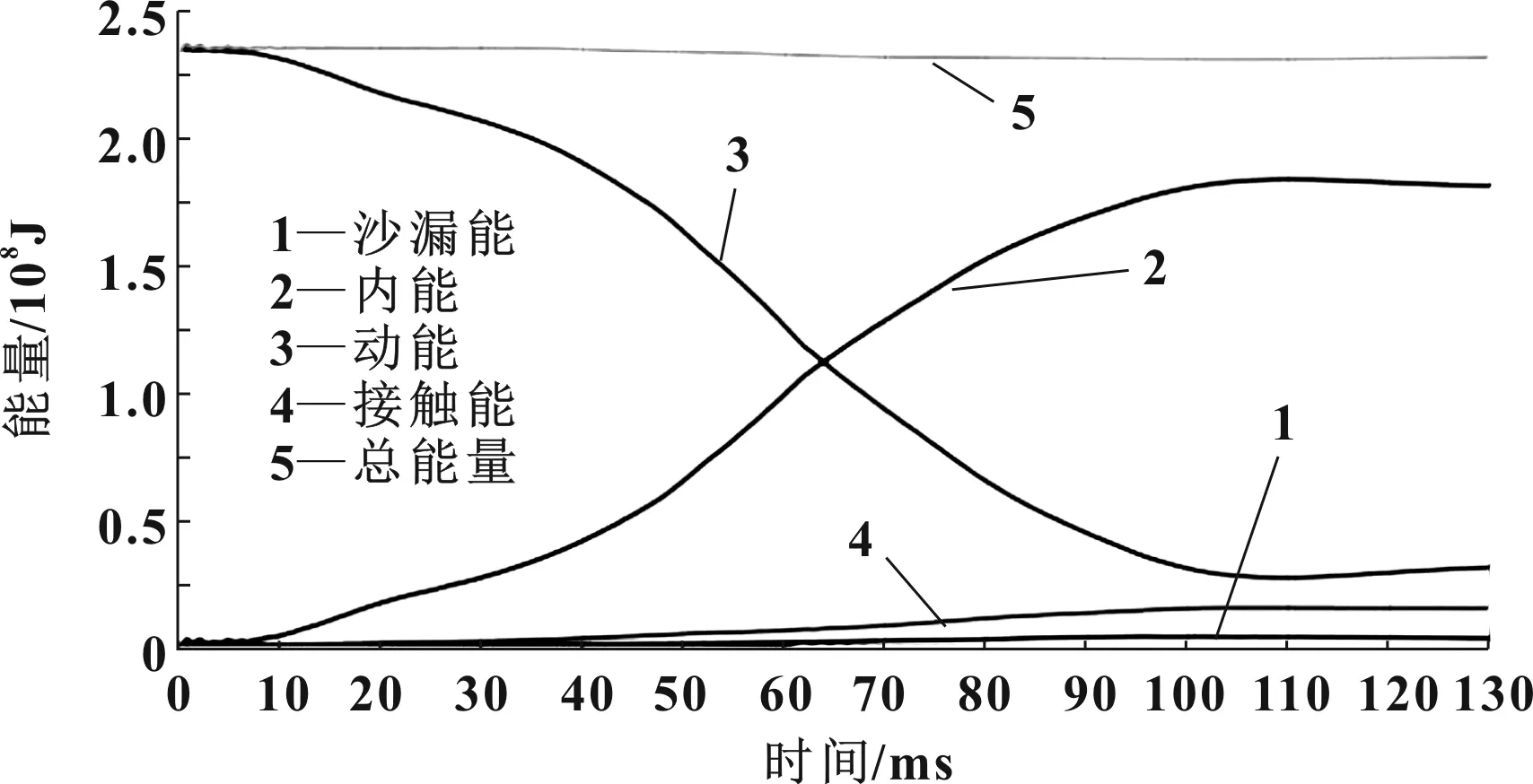

从仿真与试验结构变形对比图和仿真与试验加速度曲线来看,如图3和图4所示,基本符合对标精度的要求。其中加速度的曲线正负峰值走势一致,并且两条曲线的峰值基本相同,误差在5%之内。变形图中A柱的断裂位置相同;门环下A柱断裂,仿真与试验的断裂位置也相同,弯折区域一致性较高,验证了模型的准确度,也为接下来提出的优化方案提供了可靠支撑。

图3 结构变形对比

图4 仿真与试验加速度-时间曲线

2.2 整车仿真结果分析

整车有限元模型经计算分析得到,25%小偏置重叠碰撞变形量最大的为白车身、副车架、车门三部分。具体变形分析如下:

(1)白车身部分:小偏置重叠碰撞在30 ms时,轮胎开始与壁障接触,同时前轮罩外板加强板将力传到后方,由于碰撞力不经过前防撞梁、吸能盒及前纵梁,因而前轮罩外板加强板起主要传力路径,但前轮罩外板加强板和A柱设计强度较弱,不足以抵挡如此大的冲击力;在60 ms时,前轮罩外板加强板完全吸能溃缩,轮胎完全卡滞在门槛前端,造成门槛前端位置Y向侵入量过大,致使下A柱断裂并造成车身地板产生弯折,同时上A柱门环在碰撞过程中也出现明显弯折及开裂,如图5(a)所示。

(2)副车架部分:碰撞过程中副车架的安装塔与壁障直接接触,致使副车架纵梁产生弯折,如图5(b)所示;下摆臂前点在碰撞过程中没有脱开,在碰撞后期直接将轮毂上的力传到下A柱及门槛,严重影响门槛前端Y向侵入量得分。实际上,副车架的纵梁对碰撞起到很大的作用,既可以吸能又可传递碰撞力的作用[8]。

图5 各区域的变形图

(3)车门部分:前门防撞杆在小偏置碰撞中作用较小,在碰撞后期车轮部分被挤进前门内,并且前门从门框中脱出,起不到分散力的传递路径作用。

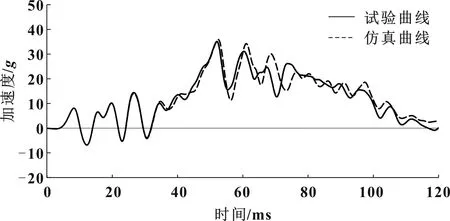

2.3 C-IASI法规下整车结构评估

C-IASI法规中规定了侵入量测量点,如图6(a)所示。根据侵入量的大小进行等级划分,分为优秀(Good)、良好(Acceptable)、及格(Marginal)、差(Poor)4个等级[9]。整车仿真模型分析的侵入量结果如图6(b)所示,从分析的结果来看,仅左侧搁脚区、制动踏板和转向管柱3个测量点被评价为“Good”等级,而其他测量点结果则不太理想,车辆结构等级评定为“Poor”等级。

图6 测量点及其仿真结果

2.4 车辆结构得分较差原因分析

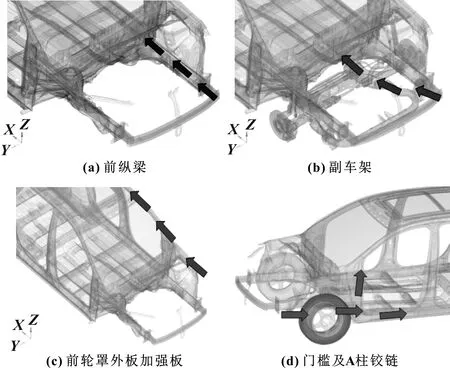

小偏置碰撞的传力路径主要分为4个,分别为前纵梁、副车架、前轮罩外板加强板、门槛以及A立柱铰链,如图7所示。

图7 各传力路径

如图7(a)所示为前纵梁传力路径,其中一种方式是通过防撞梁及吸能盒将碰撞力传到纵梁,但是此种方式要求防撞梁足够长,这样将会影响到造型和行人保护中对小腿的保护,需要较大的改动;另一种方法是通过前轮罩外板加强板前部结构与纵梁搭接,将力传到纵梁上,此方案要求前轮罩外板加强板前部搭接要足够强。

如图7(b)所示为副车架传力路径,主要是在副车架前段往外伸出一个足够强的零件,用于碰撞前期与壁障接触,将力从副车架传走,副车架吸收更多的能量,降低车身的吸能比例,改善车身的侵入量[10]。

如图7(c)所示为前轮罩外板加强板传力路径,这是小偏置碰撞的主要传力路径。根据前轮罩外板加强板结构设计对碰撞的作用,一般可以分为3种碰撞策略;(1)吸能策略,主要是通过加强乘员舱和发动机舱达到碰撞安全目的;(2)完全掠过策略,这是与吸能策略相对的一种碰撞策略,完全掠过壁障的优势是碰撞冲击力较小,乘客生存空间几乎不变形;(3)掠过+吸能策略,将前两种策略有效结合[11]。

如图7(d)所示为门槛传力路径,这也是小偏置碰撞主要的传力路径,主要是通过车轮挤压门槛来传力。此路径传递的力越大,需要门槛以及整个门环的设计刚度越大,相应的成本就会增加。所以往往是通过让前纵梁传力路径和副车架传力路径吸收更多的能量来减小门槛路径的传力。

通过以上传力路径的分析,并结合整车仿真模型的变形,发现仿真模型在传力路径上的设计均存在明显缺陷,这也是仿真模型车辆结构评分较差的原因。

3 合理化改进策略

3.1 改进方案

结合第2.4节中各个传力路径的分析,改进方案的思路为提升图7(a)和(b)的传力路径,同时提升如图7(c)和(d)的承载能力。

3.1.1 提升前纵梁传力路径的方法

改变前轮罩外板加强板前部与纵梁的搭接,并在搭接前端增加加强件,如图8所示。因为在此位置,焊点承受剪切力,很容易在碰撞过程中撕裂,在前端加强件起到增强前端连接的作用,可有效地传力到纵梁上。经过此设计变更,纵梁的传力从70 kN提升到100 kN,白车身截面力如图9所示。

图8 前轮罩外板加强板加强件结构

图9 纵梁优化前后力-时间曲线对比

3.1.2 提升副车架传力路径的方法

在副车架前端增加一个加强件,并相应地增强其后端的副车架纵梁,使力能够有效通过底盘传递。设计更改后副车架的传力从50 kN增加到90 kN,截面力如图10所示。

图10 副车架优化前后力-时间曲线对比

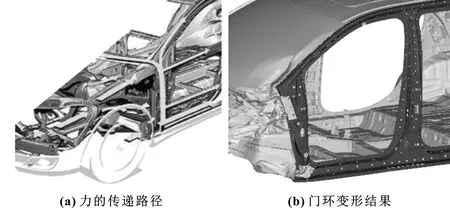

3.1.3 提升前轮罩外板加强板中A柱的承载能力

将原方案的前轮罩外板加强板结构改斜弧形,保证在碰撞时产生一定的掠过的效果并可吸收更多的动能[12-13]。改进门环的加工工艺,将门环改为激光拼焊的形式,无缝连接可提高刚度。力的传递路径和仿真分析碰撞后门环变形结果如图11所示。同时,在门的腰线位置增加一根防撞梁,将A柱的受力通过防撞梁传递到B柱上,减小A柱的受力。

图11 传递路径和门环的变形量

3.1.4 提升门槛和A立柱铰链附近承载能力路径的方法

针对A柱和门槛以及门环等变形,A柱增加内贴板并将门槛加强以防止A柱断裂;加强前门上下铰链[13]。同时在地板处,门槛内也同步进行有效地加强,增加传递力的有效性。

此外,在小偏置碰撞中的改进要综合考虑,如果车轮没有及时从车体中脱开,整个车轮挤压下A柱,将导致整个A柱和门槛受力过大从而变形严重。而轮毂、摆臂、转向机构等要满足疲劳耐久的要求,强度较强,因此针对车轮能够脱离车体的优化尤为重要。针对现有车型的摆臂形式、转向机构等进行优化后,碰撞中车轮能够较好地脱开,A柱和门槛变形明显减少。

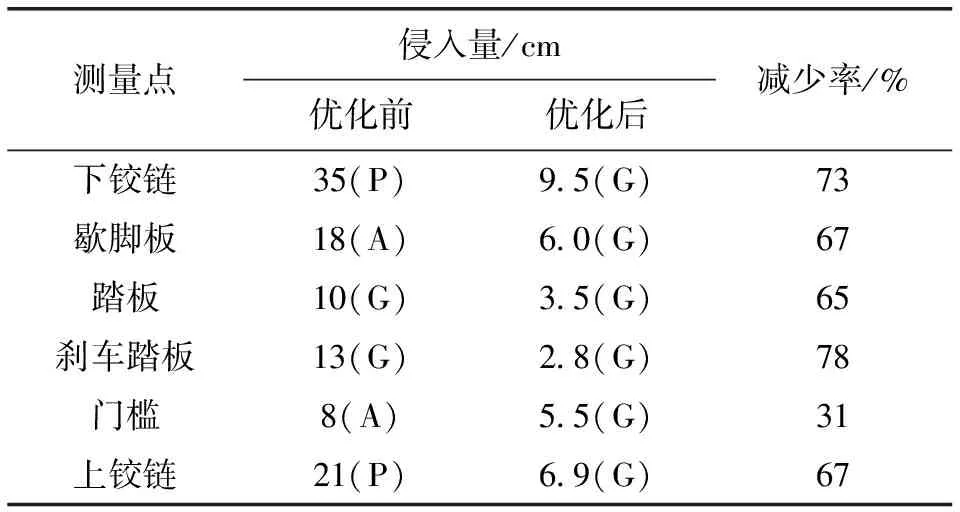

3.2 合理化改进后仿真结果对比

优化前和优化后的仿真结果对比见表1,优化后乘员的生存空间得到很大的改善,由原来的“Poor”提升为“Good”等级,满足车辆结构的目标要求。

表1 优化前后仿真结果对比

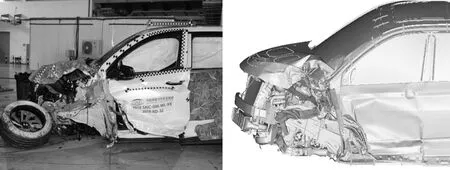

3.3 C-IASI试验验证

实施上述4个合理化改进建议后,重新进行小偏置碰撞试验。新的碰撞结果得到“Good”的评价,试验结果与仿真预测的结果几乎完全一致,如图12和图13所示。

图12 试验& CAE 碰撞后变形

图13 试验&CAE IIHS车身侵入量

仿真分析中采用的RADIOSS求解器精准的预测了试验的结果。在初始碰撞结果为“Poor”的情况下,第二次试验就达到“Good”的水平,难度较大。通过精准的有限元仿真分析,大幅缩减企业的时间周期,节约了大量试验和造车的成本,充分体现了仿真分析的价值。

4 结论

目前,国内虽然还没有把25%小偏置碰撞作为主流的安全评估标准,但是国内的主机厂都在研究。对小偏置碰撞安全的重视程度不断增加,采用C-IASI法规的试验要求,通过对某汽车进行小偏置碰撞仿真分析,提出掠过+吸能的优化策略,将C-IASI评分由原来的“Poor”提升为“Good”等级。

在研究过程中得到以下结论:(1)小偏置碰撞过程中由于壁障与车体的接触面积较小,适当地考虑发动机舱段产生吸能或者掠过策略,并改变前轮罩外板加强板的外形和长度可吸收更多碰撞中的动能;除此,还考虑了前轮罩外板加强板与周围部件的配合,例如减震塔、内封板等。(2)对于乘员的生存空间在小偏置碰撞中极其重要,增强A柱是关键,可增加厚度(提高材料的牌号)和加入贴板以提高刚、强度;门环采用激光拼焊无缝连接,碰撞中不容易变形,保证驾驶舱的完整性。(3)适当增加导向部件,例如门的导向杆,副车架的导向块,起到分散力传递路径的作用。