喷油参数对GDI发动机性能的影响

2021-09-29曹春晖李岩李高坚牟一今

曹春晖,李岩,李高坚,牟一今

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

汽油机缸内直喷技术(Gasoline direct injection,GDI)因具有燃油经济性高、动力性良好以及燃烧稳定性等优点得到了广泛应用。

缸内直喷是喷油器在高压力下将燃油直接喷射到气缸内,由于汽油是在进气结束时喷射到汽缸中,所以气缸内的膨胀气体被冷却,体积效率提高,爆震倾向减小,GDI技术便于形成稀薄燃烧,降低部分负荷条件下的燃油消耗水平,还能改善发动机的瞬态运行和冷启动时的排放[1]。

缸内直喷技术具有低油耗、高压缩比、升功率大的优点。但GDI技术的应用也带来的一些问题,如用车成本提高、颗粒排放增加、燃油系统噪声较大等[2]。由于GDI发动机喷油过程是在气缸内直接完成,喷射次数、喷射相位以及燃油喷射量等组合而成的喷射策略对缸内混合气质量有巨大影响,最终对发动机的综合性能产生重要影响。各生产厂家及研究机构对GDI发动机的喷油策略进行了不断地探索和研究[3-6]。

本文作者基于一台1.5 L GDI自然吸气发动机,研究了喷油时刻和喷油压力对缸内压力、温度、燃烧规律和排放的影响,对此参数进行了优化,为发动机实际运行控制提供依据和参考。

1 试验设备与方法

1.1 试验设备

试验用发动机为三缸1.5 L自然吸气直喷发动机。通过发动机电子控制单元(Electric control unit,ECU)调控相关试验参数,如喷油压力、喷油时刻等。发动机具体参数如表1所示。

表1 发动机主要参数

发动机台架试验使用的主要设备见表2。发动机运行由AVL电力测功机控制,通过AVL735S油耗仪测量试验中的燃油消耗率,Horiba排放分析仪测量碳氢(THC)、氮氧化物(NOx)和一氧化碳(CO)等污染物的浓度,AVL489和AVL483分别测量尾气中颗粒数量(Particle number,PN)和颗粒质量(Particle mass,PM)。在每缸安装Kistler缸内压力传感器,用以测量各缸燃烧参数。

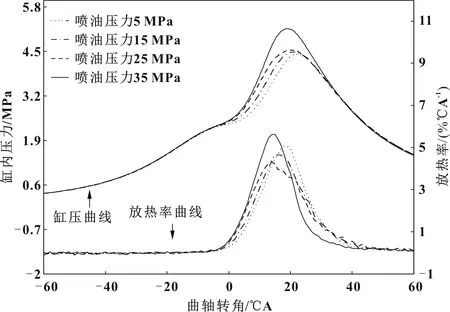

表2 主要试验设备

试验中主要加装了以下传感器:在各缸排气歧管打孔安装排气歧管温度;在排气总管安装温度传感器;三元催化器中心安装温度传感器;三元催化器前打孔安装排放分析仪及颗粒数量和质量采样管。

试验中控制环境温度为(25±5)℃,进气相对湿度(55±5)%,发动机出水温度(88±5)℃,催化器前排气温度不高于870 ℃,催化器中心温度不高于930 ℃。

1.2 喷油时刻和发动机负荷的定义

文中用系统开始喷油(Start of injection,SOI)对应的曲轴转角作为喷油时刻。以压缩上止点(Top dead center,TDC)作为参考零点,压缩上止点前(Before top dead center,BTDC)为正值,之后(After top dead center,ATDC)为负值。由于GDI发动机是直接将燃油喷到缸内,喷油时刻对混合气形成及后续燃烧具有非常重要的影响。一般SOI最大值要在排气行程之后或快结束时,其最小值要保证喷油结束(End of injection,EOI)时刻位于压缩行程前或中前期。

以缸内平均有效压力(Brake Mean Effective Pressure,BMEP)作为发动机负荷的衡量指标。BMEP[7](MPa)通过计算公式为

(1)

式中:τ为发动机冲程数,τ=4;Ttq为发动机输出扭矩,N·m;i为缸数,该试验发动机缸数为4;V为发动机气缸工作容积,m3。

1.3 试验方法

试验发动机的各工况均为均质燃烧模式,过量空气系数控制为1。

(1)研究喷油压力对发动机性能及排放的影响。选取1 600、2 800和4 000 r/min 3个转速,BMEP调至0.9 MPa,改变喷油压力进行试验,喷油压力分别为5、15、25和35 MPa。保持进气量、点火角、VVT角度、喷油时刻等参数不变。

(2)在上述试验优化喷油压力的基础上继续优化喷油时刻。试验工况如下:2 800 r/min时BMEP分别为0.2、0.6及0.9 MPa,以考查发动机在大中小3个负荷下的运行情况。固定喷油压力、点火角、进气量、VVT等参数,研究喷油时刻对发动机性能、排放的影响。

2 结果及分析

2.1 喷油压力的优化

保持发动机其他参数不变,在不同转速(1 600、1 800和4 000 r/min)下改变喷油压力进行试验,测量发动机的各项参数。

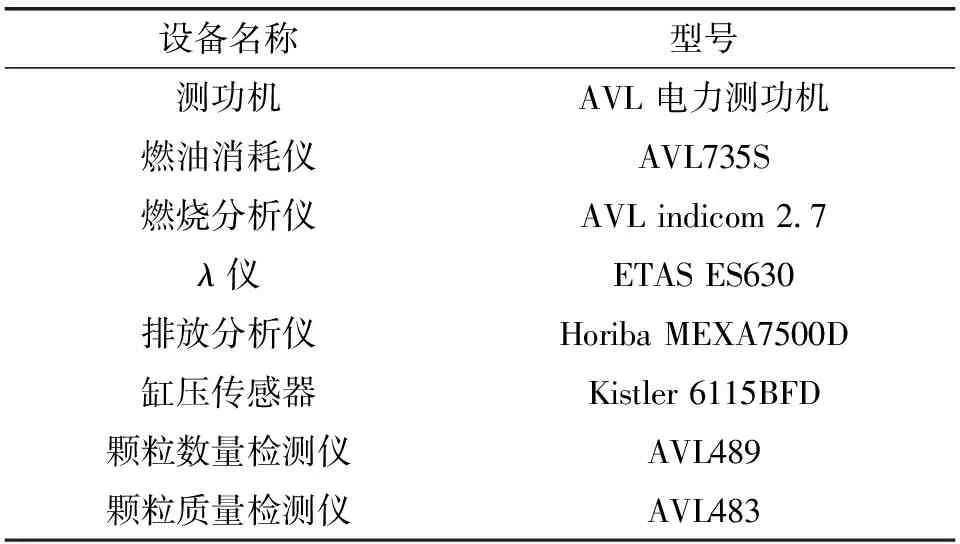

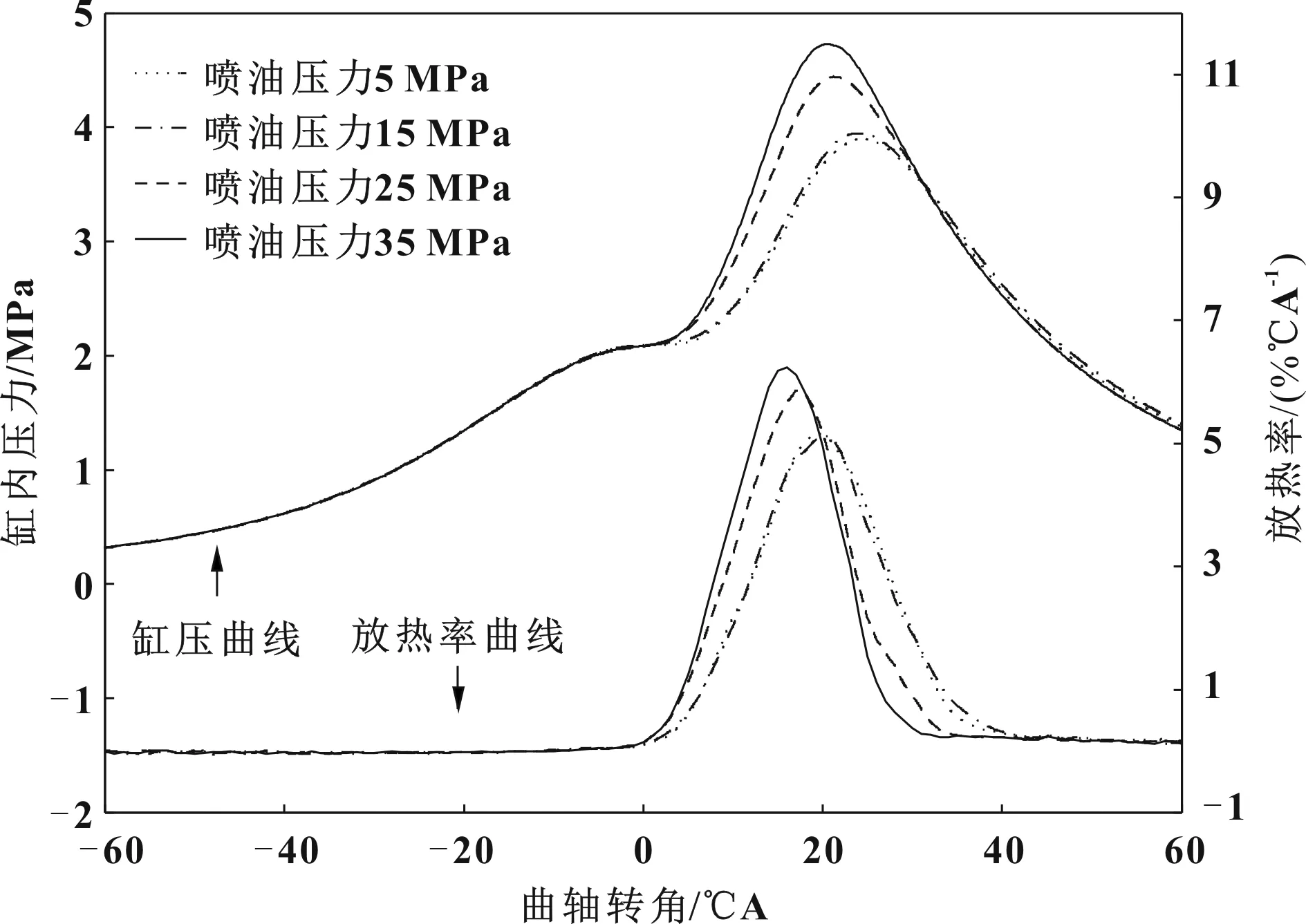

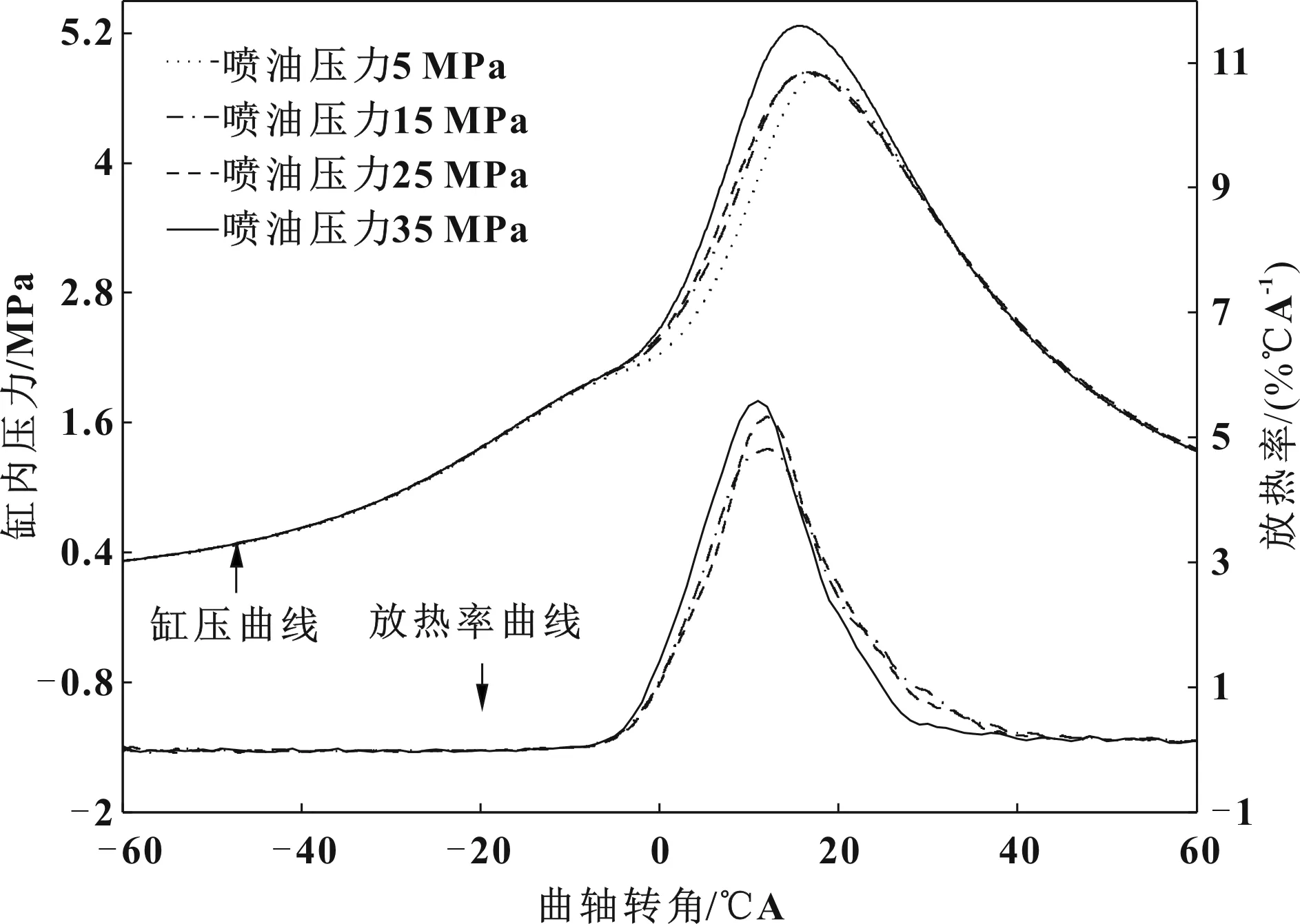

图1—3为各转速在不同喷油压力时的发动机平均缸内压力和累计放热率曲线。从图中曲线可以看出,在各试验转速下,缸内压力和放热率峰值、放热速率都随着喷油压力增大而提高,缸内压力及放热率峰值点随之提前,这是因为高的喷油压力能提高混合气的均匀程度和混合气数量[8-9]。一方面,提高喷油压力使燃油油束的初始动能增加,油束的索特平均直径越小,有利于燃油的雾化;另一方面高的喷油压力减少了喷油持续期,燃油有更多的混合气,能够提高均匀混合气的比例。

图1 转速为1 600 r/min时喷油压力对缸压和放热率的影响

图2 转速为2 800 r/min时喷油压力对缸压和放热率的影响

图3 转速为4 000 r/min时喷油压力对缸压和放热率的影响

各转速时喷油压力为35 MPa时,缸内压力峰值和放热率峰值的提高较为明显。随转速的提高,各喷油压力下的平均缸内压力峰值和燃烧放热率峰值之间差值愈加明显。说明高转速下更需要较大的喷油压力。因为高转速下各冲程持续时间较短,较高的喷油压力能改善雾化、增加均匀混合气,缸内燃烧质量的提升也就比较明显。

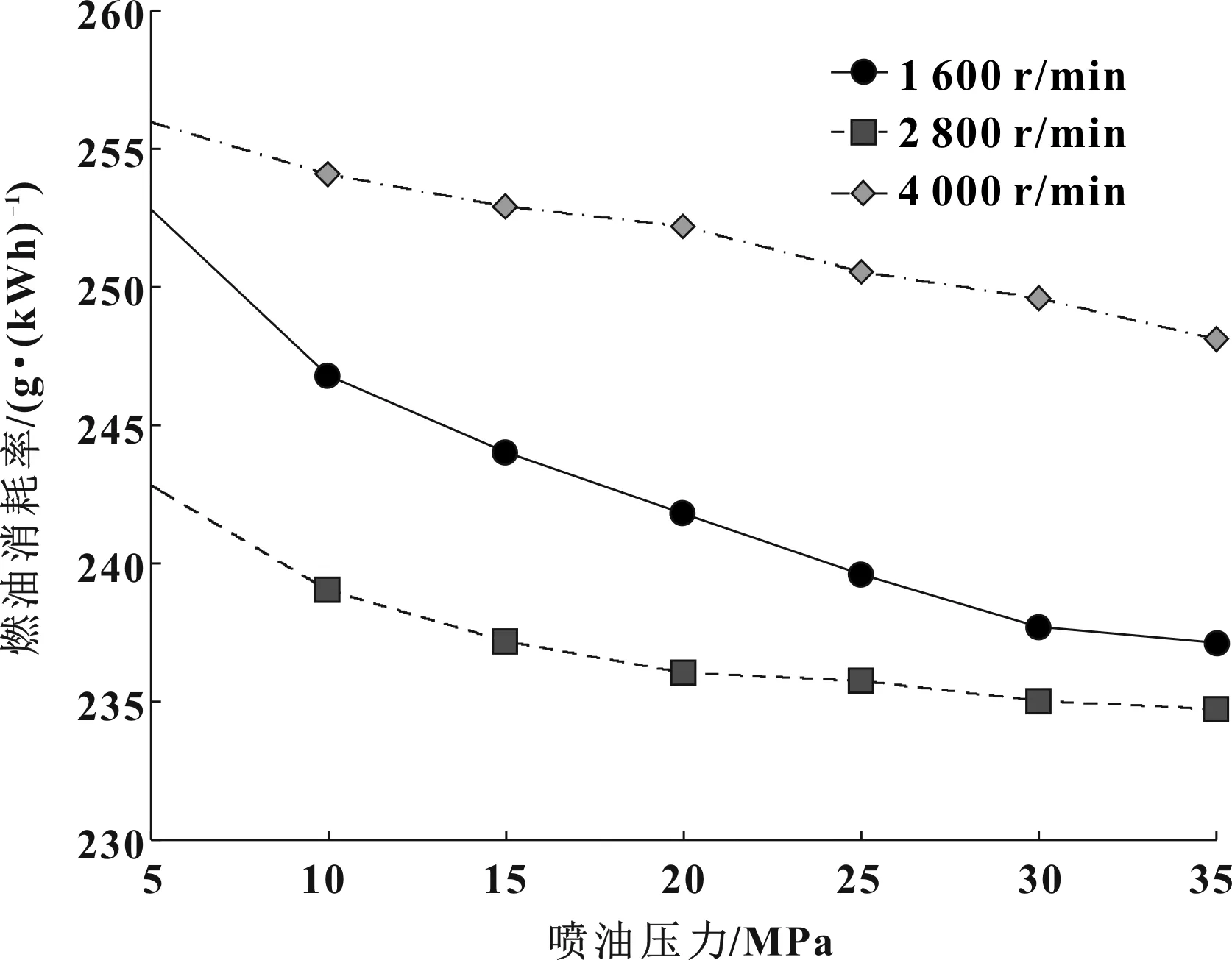

喷油压力对发动机油耗率和排放的影响如图4—7所示。图4表明各转速下喷油压力的提升,燃油喷雾贯穿距离增大,燃料的雾化质量提高,均质混合气比例增大,燃烧改善。所以发动机动力性提高,油耗率降低。

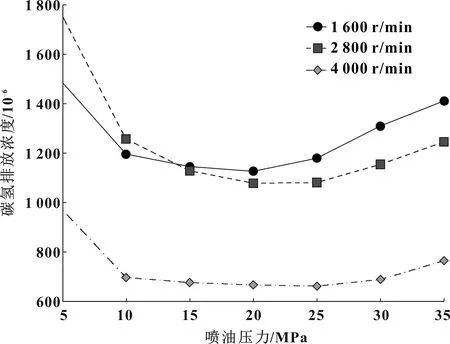

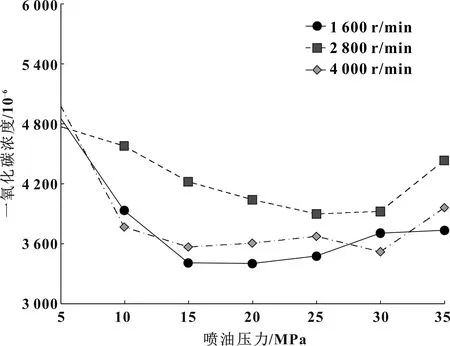

图4 油耗率随喷油压力变化趋势

图5和图6分别是不同转速下排放尾气中THC和CO浓度随喷油压力的变化曲线。可见THC和CO浓度的变化趋势类似,表现为其浓度随喷油压力提高而先下降后升高。在喷油压力为20 MPa时THC排放最低,压力再提高后THC排放升高。使CO排放最优的喷油压力为20 MPa(1 600和4 000 r/min)及25 MPa(2 800 r/min)。主要原因是随喷油压力的升高,燃油的雾化质量提高,更容易发生均质燃烧,THC和CO的排放降低。但随喷油压力的进一步提高,喷油的初始速度也会变大,油束喷壁的概率也随之增大,油束窜入活塞和气缸狭隙的数量会随之上升,THC和CO排放因之提高。

图5 THC排放随喷油压力变化趋势

图6 CO排放随喷油压力变化趋势

图7为不同喷油压力下排放中PN的变化曲线。各转速喷油压力为5 MPa时PN数值最大,随喷油压力提高而降低。PN排放对喷油压力较为敏感,5 MPa和35 MPa喷油压力下PN数值对比发现,采用高压力喷油后,1 600 r/min及4 000 r/min是PN数值降低了90%以上,2 800 r/min时降低了70%以上。说明提高燃油喷射压力使其雾化程度增加,燃油粒子破碎程度提高,撞击气缸壁形成小液滴概率减小[10]。高的喷油压力能够改善喷雾,提高燃烧质量。

图7 PN排放随喷油压力变化趋势

2.2 喷油时刻的优化

根据喷油压力优化的结果,将后续试验的喷油压力设定为35 MPa。保持发动机其他参数不变,在2 800 r/min大中小3个负荷(BMEP为0.2、0.6和0.9 MPa)下改变喷油参数进行试验。喷油时刻SOI分别设为350、340、320、300、280、260及240 ℃A。

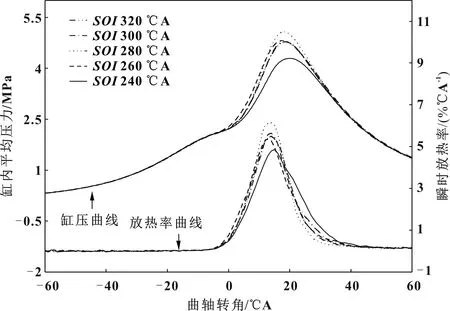

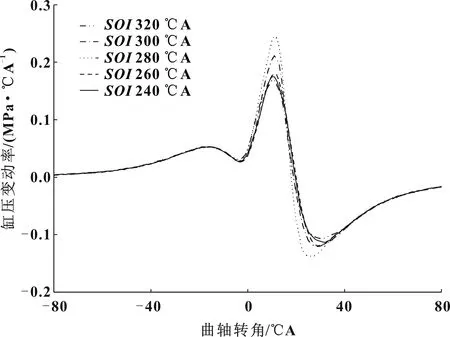

选取转速为2 800 r/min、BMEP为0.9 MPa的工况,研究SOI对GDI发动机燃烧的影响。图8显示了开始喷油时刻对平均缸内压力和瞬时放热率的影响。当SOI为280 ℃A时,缸内压力峰值和瞬时放热率峰值最高,随SOI的提前或滞后,缸内压力峰值和放热率峰值都有所降低;当SOI为240 ℃A时,这两项参数的降低最为明显。这是因为过早喷油时(如SOI为320 ℃A),活塞处于进气行程初期,活塞离喷油嘴的距离较近。而燃油油束具有一定贯穿距离,此时油束更容易撞击到活塞表面导致一部分燃油流到活塞不能充分雾化,不能形成质量良好的混合气,使得燃烧效率降低。如果此时气门重叠角较大,还会导致一部分燃油被扫入排气道中。

图8 喷油时刻对缸压和放热率的影响

当喷油时刻(如SOI为240 ℃A)过晚时,喷入缸内的燃油来不及充分雾化便开始压缩点火,使得燃烧速率下降,缸内压力和燃烧放热率降低。

选择合适的时刻喷油,可以利用缸内较强的气流运动使燃油和气体充分混合。混合气的形成会吸收热量,有利于降低缸内温度,提高新鲜空气的充气效率。这些因素产生了较高的缸内压力和瞬时燃烧放热率。

转速为2 800 r/min、BMEP为0.9 MPa时缸内温度、压力升高率随曲轴转角变化曲线如图9和图10所示。从结果中可知,SOI为280 ℃A时,平均缸内温度最高,且温度峰值出现的位置最靠近压缩上止点,同时该工况下压力升高率最高。将SOI推迟或提前,平均缸内温度随之降低,温度峰值对应的位置离上止点较远,压力升高率也出现降低的趋势。

图9 平均缸内温度随SOI变化曲线

图10 缸内压力变动率随SOI变化曲线

如前所述,优化喷油时刻可以增加缸内新鲜空气的充量,改善雾化。燃烧等容度和燃料利用率也随之提高,从而产生了较高的燃烧温度和压力升高率。此外,参数优化后的压力升高率峰值出现的位置虽有所提前,但都位于压缩上止点之后,有助于提高发动机的动力性。

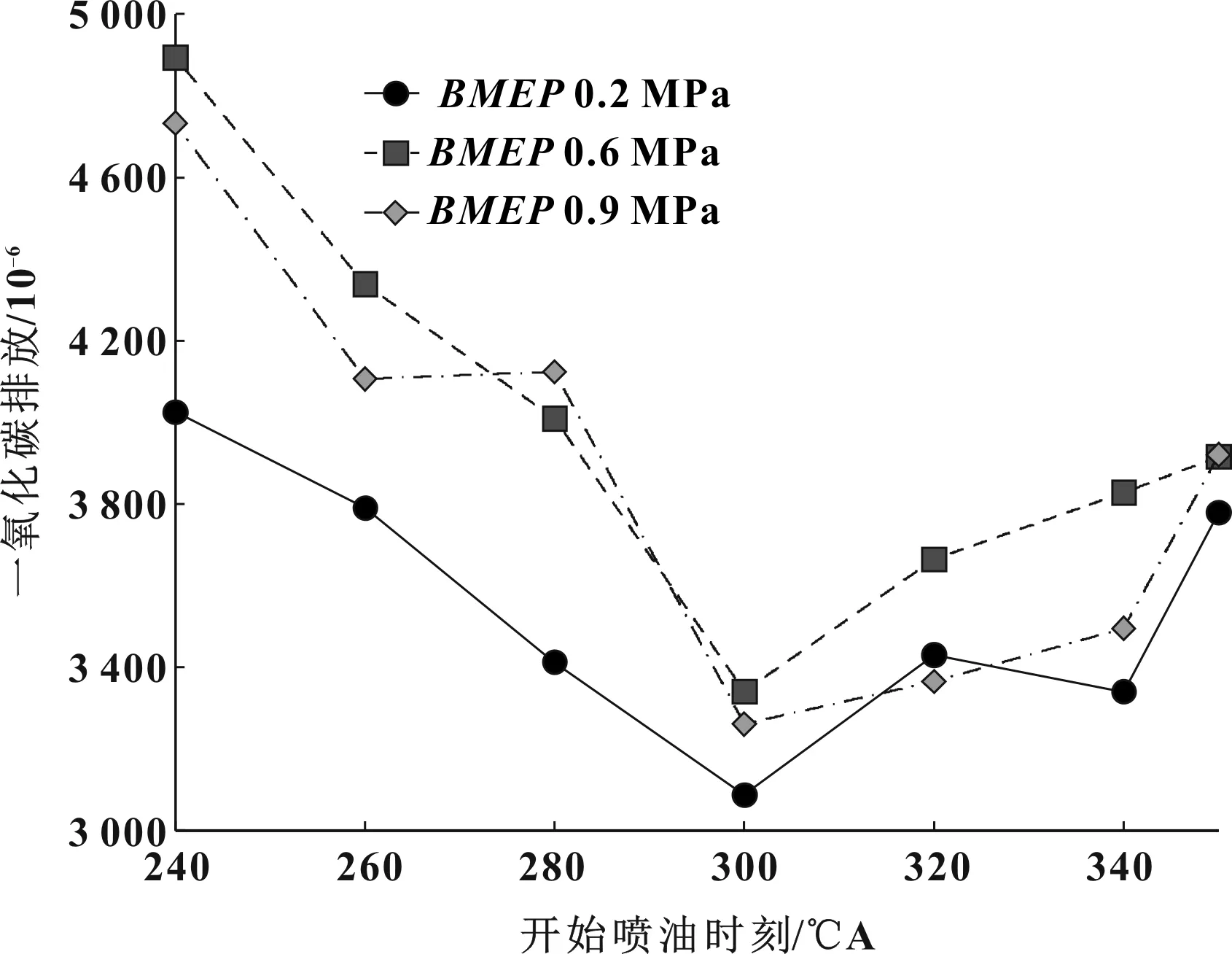

在转速为2 800 r/min时BMEP分别为0.2、0.6和0.9 MPa工况下研究喷油时刻对发动机排放的影响,喷油时刻SOI分别设定在350、340、320、300、280、260及240 ℃A。图11—13是喷油时刻对排放中THC、CO浓度和PN的影响变化曲线。

图11 THC排放随SOI变化曲线

从图11的THC随喷油时刻的变化曲线可以看出,随着喷油时刻(SOI从240~350 ℃A)的提前,排放中THC浓度呈现出先降低后升高的趋势,在SOI为300 ℃A时,THC浓度最低。图12所显示的CO浓度的变化趋势与碳氢相同,使CO排放最佳的SOI也为300 ℃A。

图12 CO排放随SOI变化曲线

汽油机尾气中CO的生成多发生在低温缺氧条件下,因为此时燃料燃烧产生的中间产物不能进一步与氧气发生氧化反应。而废气中THC的生成多是由壁面淬熄、或者局部混合气过浓、狭缝效应、壁面积碳、燃烧室内沉淀物的影响等因素造成[11]。

当喷油时刻(如SOI为350 ℃A)过早时,此时处于进气行程早期,容易发生油束撞击活塞顶部的现象。导致局部混合气过浓以及未燃碳氢窜入活塞及狭缝,形成了较高的THC及CO排放。

随着喷油时刻(如SOI为300 ℃A)的推迟,首先降低了燃油直接喷在活塞顶部的概率,其次由于活塞下行及气门开度增大,进气湍流运动加强,有利于燃油和新鲜空气的充分混合。两个原因的共同作用降低了碳氢和一氧化碳排放的浓度。

喷射时刻(如SOI为240 ℃A)过晚时,CO 和 THC 浓度逐渐升高。因为此时湍流运动已经减弱,而且由于喷油时刻更接近压缩及点火时刻,燃料和空气混合时间不足。形成的混合气不均匀,存在局部过浓。导致THC和CO排放升高。

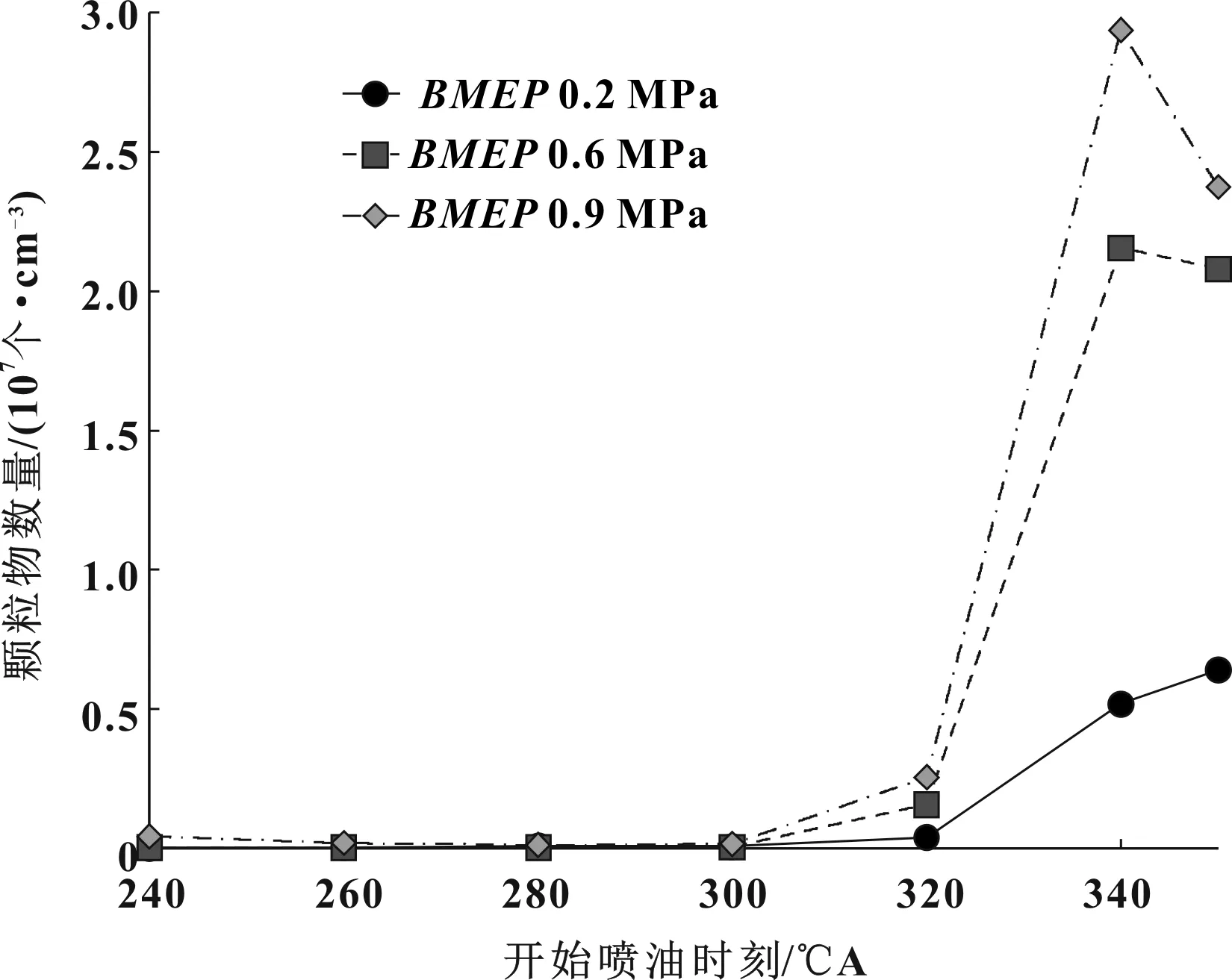

相较于PFI发动机,GDI发动机的PN排放更高。主要原因是GDI发动机是将没有经过雾化的燃油直接喷入气缸内,导致其雾化不佳。此外部分燃油冲击聚集在活塞和缸壁,这些燃油液滴燃烧易产生颗粒物[12]。

图13为排放中PN随喷油时刻的变化曲线。在SOI为240~300 ℃A时,PN的值较小且随SOI的变化不大。SOI提前以后,PN的数值开始上升,特别是当SOI大于320 ℃A后,PN数值大幅提高。这是因为过早喷油时(SOI≥320 ℃A),发动机处于进气行程早期,燃油油束会冲击活塞面形成油膜,产生了大量的颗粒物。

图13 PN随SOI变化曲线

3 结论

在一台1.5 L GDI自然吸气发动机,研究了喷油时刻和喷油压力对缸内压力、温度、燃烧规律和排放的影响,得出了以下结论:

(1)试验工况下,喷油压力越大,发动机缸内压力和放热率峰值、放热速率都随着喷油压力增大而提高。与燃烧改善相对应,发动机油耗率也随喷油压力提升得到改善。

(2)喷油压力对发动机CO和THC的影响趋势相同,即合适的喷油压力有利于降低CO和THC排放,喷油压力过高和过低时CO和THC排放升高。喷油压力对于PN的产生显著影响,提高喷油压力能大幅降低排放中PN。

(3)过早或过晚的喷油时刻都会降低发动机动力性、经济性,恶化发动机排放性能。在研究工况下,SOI为300 ℃A是最佳的喷油时刻。