不锈钢S30403在循环水工况中的耐蚀性能研究

2021-09-17李晓炜王奕璇王团亮段永锋

李晓炜,王奕璇,张 杰,王团亮,段永锋

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003;2.中国石油化工股份有限公司中原油田分公司,四川 达州 635000)

近年来,随着国家对企业污水排放标准要求的提高,企业面临着巨大的环保压力。工业循环水通常采用提高浓缩倍数的方式来实现节约用水,以达到降低生产成本,提高经济效益的目的【1-3】。然而,随着循环水浓缩倍数的提高,其中的氯离子(Cl-)等腐蚀介质不断累积、浓度提高,使得水质恶化,导致循环水冷却器等设备或管道的腐蚀倾向增大【4】。炼化企业循环水工况下的碳钢设备或管道的腐蚀时有发生,严重时会发生穿孔泄漏,导致停工,影响生产装置的长周期安全稳定运行,部分企业采用升级为不锈钢材质【5】的方法应对上述问题。

奥氏体不锈钢S30403具有良好的韧性和可加工性能,且以其优良的强度、抗冲击性能和耐腐蚀性能在炼油化工领域被广泛应用。通常情况下,随着循环水浓缩倍数的提高,氯离子浓度也随之增大,增加了奥氏体不锈钢的应力腐蚀开裂和点蚀倾向【6-9】。不锈钢表面钝化膜的稳定性与其耐点蚀性能密切相关,而钝化膜容易受到溶液中的侵蚀性离子的破坏,从而导致点蚀发生。氯离子即为常见的侵蚀性离子。而溶液中的含氧酸根离子(如硫酸根、硝酸根、磷酸根等)与氯离子在金属表面存在着竞争吸附,因此,含氧酸根离子对氯离子点蚀具有缓蚀作用【10-13】。在循环水中缓蚀性离子含量一定的情况下,随着氯离子浓度的增大,奥氏体不锈钢的点蚀敏感性增大【14】。

本文选择国内某天然气净化厂循环水作为介质,通过考察奥氏体不锈钢S30403在不同氯离子浓度循环水工况中的应力腐蚀开裂和点蚀敏感性,提出合理的氯离子含量操作范围,为炼油化工企业生产装置中循环水工况下设备或管道的选材提供参考,以避免腐蚀的发生,保障装置的长周期稳定运行,提高企业经济效益。

1 试验

1.1 试验材料

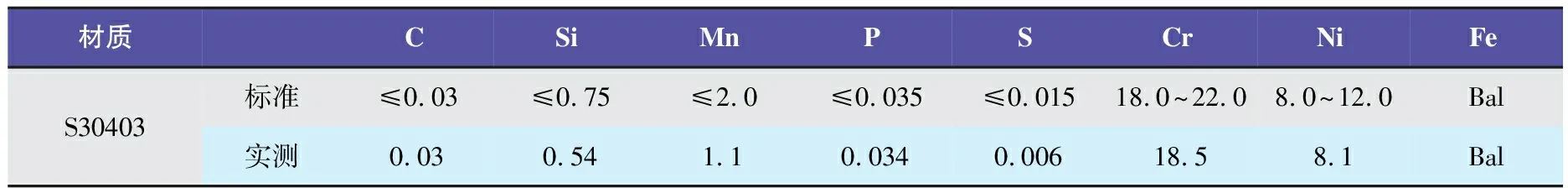

试验材料为S30403不锈钢,其化学成分如表1 所示,满足GB/T 24511—2017《承压设备用不锈钢和耐热钢钢板和钢带》的要求。应力腐蚀评价试验采用拉伸试样,焊接区域位于试样的中间部位。用于点蚀评价的电化学试样规格为35 mm×35 mm×10 mm,试验前用砂纸从400号依次打磨至2000号,并用丙酮脱油、乙醇脱水后烘干,在显微镜下观察无明显蚀坑缺陷即可使用。

表1 奥氏体不锈钢S30403的化学成分组成 w,%

1.2 试验溶液

采用国内某天然气净化厂循环水配置不同氯离子浓度的溶液,其中,循环水原液的分析结果如表2所示。氯离子浓度包括100、200、250、300、500、1 000、2 000、5 000和10 000 mg/L,试验温度为40、50和60 ℃。

表2 现场循环冷却水分析结果

1.3 试验方法

应力腐蚀评价试验设备采用美国Cortest公司慢应变拉伸应力腐蚀试验机,参照NACE TM0198【15】标准执行。试验结束后对断口进行外观检查,并对裂纹状况进行评级。

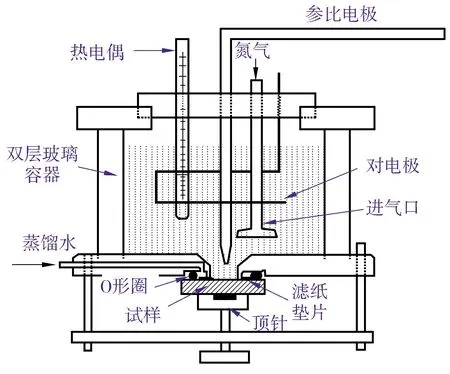

点蚀性能评价试验采用德国Zahner公司的电化学工作站,电解池结构如图1所示,其中参比电极为银(Ag)/氯化银(AgCl)电极,辅助电极为316L不锈钢。试验过程参照ASTM G61【16】标准执行,相对于开路电位-0.2V进行阳极化,扫描速率为0.167 mV/s,反扫电流密度为1 mA/cm2。

图1 电解池结构示意

2 试验结果与讨论

2.1 应力腐蚀敏感性评价

对拉断后的试样进行外观检查,宏观形貌如图2所示。从图2中可以发现,所有试验条件下,试样均发生了明显的缩颈现象,断口呈杯锥状,属于典型的塑性断口。主断面无SCC迹象且未发现有二次裂纹,断裂后的试样均符合等级1要求。

图2 不同浓度氮离子循环水介质中慢拉伸试样的宏观形貌

图3为不同条件下S30403焊接拉伸试样在60 ℃时的应力-应变曲线。从图3中可以看出,S30403焊接试样在空白(N2)条件下,弹性变形阶段应力随应变的增加急剧上升,塑性变形阶段随着应变的增加,应力先逐渐增加,达到最大拉伸强度后,逐渐下降直至试样发生断裂。其他试验条件下,试样也表现出相似的慢应变速率拉伸规律。

图3 不同条件下S30403焊接拉伸试样在60 ℃时的应力-应变曲线

表3为S30403焊接试样在不同介质条件下的应力腐蚀敏感性评价指标。由NACE TM0198—2019可知,应力腐蚀敏感性评价指标中所有参数数值越低,则说明材质在该工况下的应力腐蚀敏感性越高。由表3可以看出,不同氯离子浓度下循环水工况中,拉伸后试样的各项指标与空白试样相差不大,说明S30403焊接试样在以上试验介质条件下无明显的应力腐蚀开裂倾向。

表3 S30403焊接拉伸试样在60 ℃、不同氯离子浓度的循环水中应力腐蚀敏感性评价指标

2.2 点蚀敏感性评价

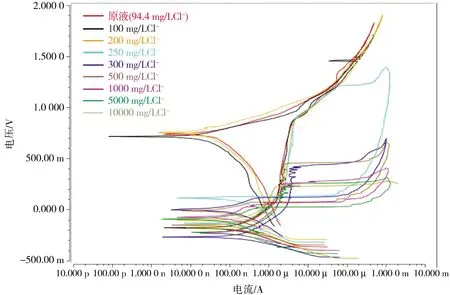

图4为S30403在不同氯离子浓度循环水中(60 ℃)的极化曲线。由图4可以看出,S30403在循环水原液(氯离子浓度35.3 mg/L)和氯离子浓度100 mg/L循环水中的极化曲线从开路电位开始,电流随着电压的增大缓慢增大,在钝化区内电流维持一定的数值不变,此时金属表面处于钝化状态,随着电位继续增加即发生过钝化,电流再次随电位升高而增大。返扫后,返扫曲线近似沿原路返回,自保护电位接近过钝化电位,钝化膜具有良好的修复性能。因此,S30403不锈钢在循环水原液、氯离子浓度100 mg/L和200 mg/L循环水中无明显的点蚀敏感性。

图4 S30403在不同氯离子浓度循环水中(60 ℃)的极化曲线(VS Ag/AgCl)

从S30403在氯离子浓度250 mg/L的循环水中的极化曲线可以看出,自开路电位电流随着电位的增大缓慢增大,在钝化区内电流维持一定的数值不变,当电位达到击穿电位时电流突然增大,说明此时钝化膜发生了破裂,试样发生点蚀,腐蚀电流增大。反扫后的曲线与正向扫描曲线相交处的保护电位远低于击穿电位,说明试样在极化过程中发生了点蚀,且在反扫的过程中腐蚀电流密度较大,因此S30403在氯离子浓度250 mg/L的循环水中有明显的点蚀敏感性。S30403在氯离子浓度为300、500、1 000、5 000和10 000 mg/L的循环水中具有类似的极化曲线特征,并且随着氯离子浓度的增加,点蚀电位降低(见表4),说明氯离子浓度越高,S30403越容易发生点蚀。

表4 S30403在不同氯离子浓度循环水中(60 ℃)的击穿电位

综上所述,S30403不锈钢在氯离子浓度低于200 mg/L循环水中无点蚀敏感性,但是当氯离子浓度增大至250 mg/L时,S30403开始具有点蚀敏感性,且随着氯离子浓度的增加,点蚀电位降低,S30403的点蚀敏感性增大。

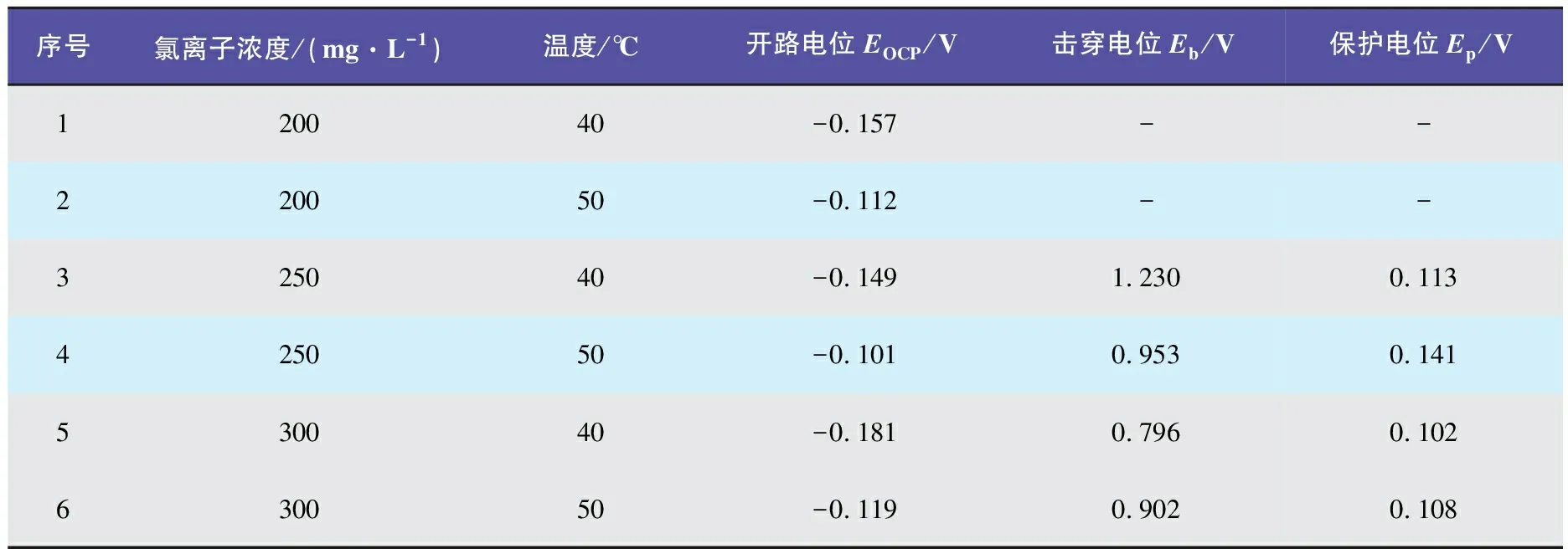

图5为S30403在不同氯离子浓度循环水中(40 ℃和50 ℃)的极化曲线。可以看出,40 ℃条件下,S30403在氯离子含量为200 mg/L循环水中发生了过钝化,试样的宏观形貌无明显点蚀迹象,说明S30403在200 mg/L循环水中无明显点蚀敏感性。当循环水中氯离子含量增大至250 mg/L时,随着外加电位的升高,试样首先发生钝化,当电位增大至1.230 V时,电流突然增大,试样发生点蚀,观察试样的宏观形貌发现有明显点蚀坑,说明S30403在氯离子浓度为250 mg/L的循环水中有点蚀敏感性,且在氯离子浓度为300 mg/L的循环水中有相似的极化行为。而在50 ℃条件下,S30403在不同氯离子浓度循环水中具有相似的极化行为。S30403在不同氯离子浓度循环水中(40 ℃和50 ℃)的击穿电位见表5。

表5 S30403在不同氯离子浓度循环水中(40 ℃和50 ℃)的击穿电位

图5 S30403在不同氯离子浓度循环水中(40 ℃和50 ℃)的极化曲线(VS Ag/AgCl)

3 结论与建议

基于国内某天然气净化厂的循环水介质,开展了奥氏体不锈钢S30403在不同氯离子浓度循环水中的应力腐蚀及点蚀敏感性评价试验。试验结果表明:

1)在介质温度为60 ℃及以下、氯离子浓度不超过10 000 mg/L的循环水中,S30403无应力腐蚀开裂敏感性。基于现场工况应用实践,S30403材质可以满足水冷器中循环水侧的耐应力腐蚀开裂性能要求。

2)在40℃~60 ℃循环水中,S30403材质在氯离子浓度高于250 mg/L时具有点蚀敏感性,长期服役存在发生点蚀的风险。