裂解气压缩机轴瓦温度高的原因分析及处理

2021-09-16李恒

李 恒

(中科(广东)炼化有限公司,广东 湛江 524000)

1 机组概况

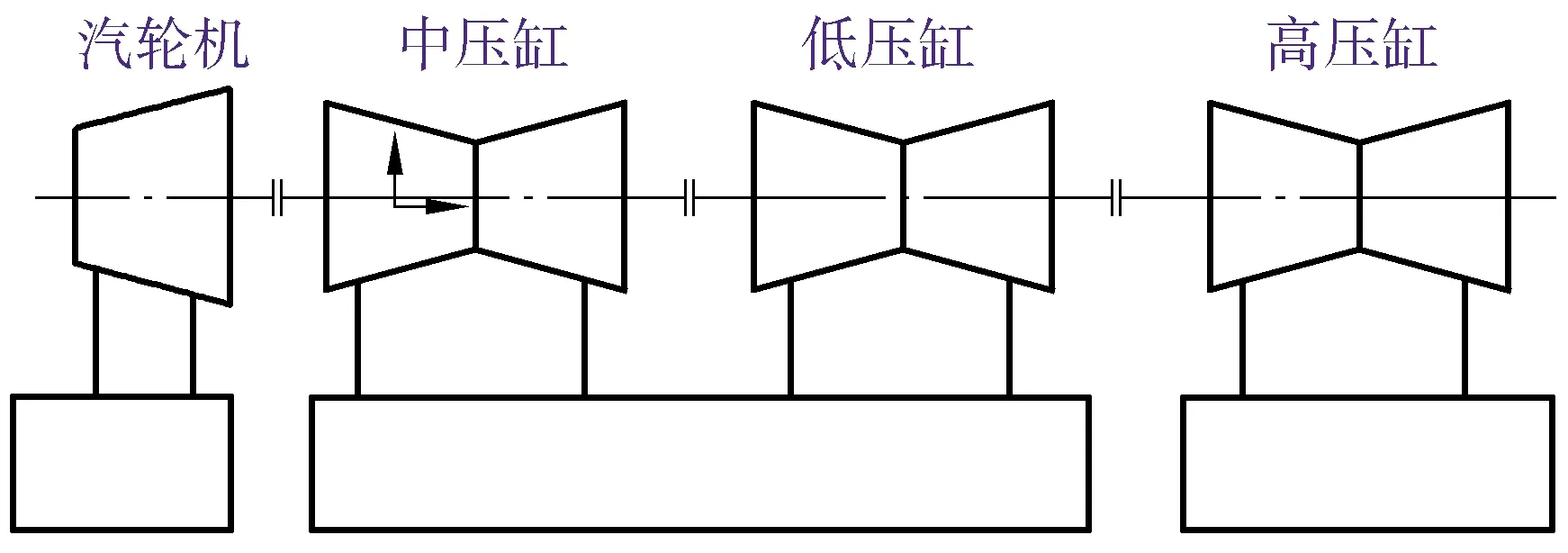

80万t/a乙烯装置裂解气压缩机由低压缸、中压缸和高压缸3个缸组成,分成五段对裂解气进行压缩。低压缸实现一段压缩,入口压力为0.026 MPa(表),出口压力为0.158 MPa(表);中压缸实现二、三段压缩,三段出口压力为0.862 MPa(表);高压缸实现四、五段压缩,五段出口压力为3.8 MPa(表)。3个缸额定功率分别为7 776、14 727、16 206 kW,额定转速为4 892 r/min。压缩机由抽汽凝汽式汽轮机驱动,压缩机额定功率为42 579 kW。3个缸排列情况见图1。

图1 3个缸的排列示意

压缩机采用可倾瓦支撑轴承(通常由3~5个或更多个能在支点上自由倾斜的弧形瓦块组成)和双作用自平衡式止推轴承。低、中压缸采用同类型的轴瓦,支撑轴瓦型号为φ240×168 LG.W/HYDROSTATIC LIFT(有液压顶升),推力瓦型号为φ381(10)×(10)PAD;高压缸支撑轴瓦型号为TPJ BEARING(无液压顶升),止推瓦型号为φ304.8(8)×(8)PAD。压缩机与汽轮机、压缩机各缸之间都采用Kop-flex 公司提供的膜盘联轴器直接联接。

压缩机与汽轮机的润滑油、顶升油和控制油采用联合油站供油,油泵功率为132 kW,泵流量为3 454 L/min。

2 第一次试机情况

2020年8月5日压缩机空气无负荷(出入口连通大气)初次试机,按暖机曲线升速,一阶段暖机转速800 r/min,暖机1 h,压缩机轴振动、轴瓦温度正常;二阶段暖机速度1 500 r/min,暖机1 h,压缩机轴瓦振动、温度正常。暖机结束,继续升速并快速冲过临界转速后,速度稳定在最低止点转速3 913 r/min,低压缸两端支撑瓦的下轴瓦(顺着压缩机转向的第一块底瓦),温度从54 ℃同时升到98 ℃并稳定在该温度。在该转速下稳定运行1 h后,继续升速到额定转速4 892 r/min,这两块轴瓦的温度分别上升到118 ℃(驱动端TIA22308)和122 ℃(非驱动端TIA22306),具体位置见图2。从压缩机CCS系统调出转速与轴瓦温度的趋势曲线进行对比发现:轴瓦温度随转速上升而同步上涨;转速稳定后,轴瓦温度也稳定;降低转速,轴瓦温度也同步下降;停机后,轴瓦温度恢复到常温。由此可以判断,轴瓦温度显示值为真实值。额定转速下,压缩机轴瓦温度不宜超过90 ℃(轴瓦温度高报警值105 ℃,高高报警值115 ℃),汽轮机、压缩机的中压缸与高压缸的轴瓦温度在50~90 ℃正常范围之内,显然,低压缸两端支撑轴瓦温度超高,处于非正常状态,需处理。

①—上轴瓦;②—下轴瓦;③—注油孔及节流塞

3 原因分析及处理措施

轴瓦温度高主要由以下几方面引起:

1)轴瓦存在异常摩擦,产生了大量的热量;

2)轴与轴瓦间隙过小,导致进入油量不足、撤热量不足;

3)润滑油油质变差,润滑效果变差,引起油温上升;

4)润滑油供油量不足,导致撤热能力不足。

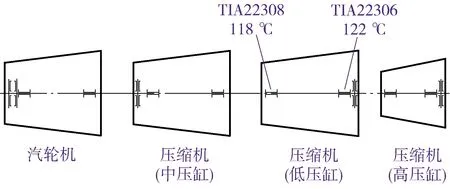

停机降温后,拆检轴瓦,低压缸非驱动端和驱动端支撑瓦下轴瓦情况分别见图3和图4。

图3 第一次试机低压缸非驱动端支撑瓦下轴瓦

图4 第一次试车低压缸驱动端支撑瓦下轴瓦

仔细检查轴瓦和轴,没有发现异常的碰磨痕迹,轴与轴瓦的接触面积和位置都在正常范围内。所以可以排除轴瓦存在异常摩擦。

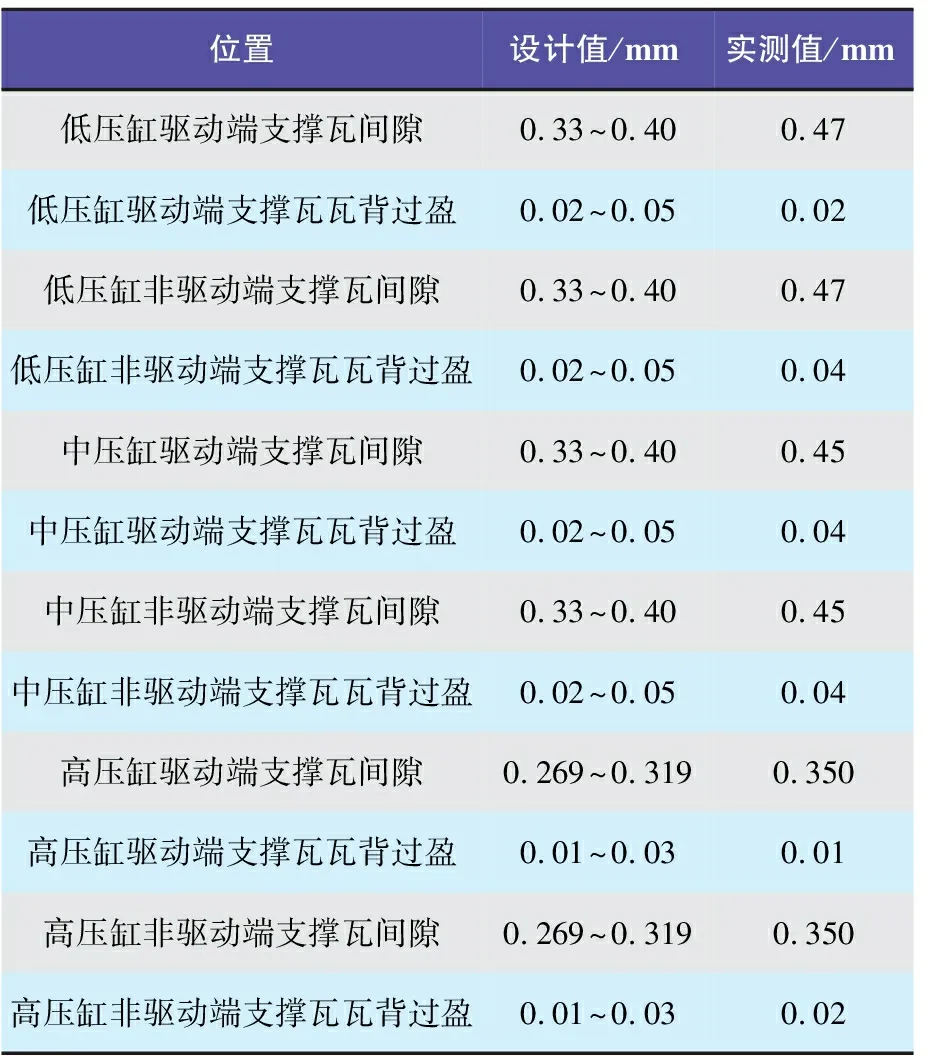

拆装过程用压铅法测量了轴瓦与轴的间隙和瓦背紧力(轴承盖对轴瓦压紧之力称为轴瓦紧力,其作用主要是保证轴瓦在运行中稳定,防止轴瓦在转子不平衡力的作用下产生振动),第一次试机后实测间隙值见表1。

表1 第一次试机后实测间隙值

从实测值可以看出:低压缸支撑瓦间隙已调到设计值的上限,并与同缸径的中压缸支撑瓦间隙相近,所以判断轴瓦间隙合适;同时复测了支撑瓦瓦背压紧过盈量,3个缸6个位置的过盈都在设计要求范围内,可以判断轴瓦瓦背过盈情况良好。

考虑到润滑油系统供油不足或油质变化对轴瓦温度的影响,回查了润滑油系统的运行情况,结果显示,试机全过程润滑油系统供油总管压力稳定在0.25 MPa,供油油温40 ℃,说明润滑油系统供油处于一个正常且稳定的状态。同时,对润滑油系统进行多点采样分析,分析结果显示:机械杂质为0,水分为0,运动粘度平均值为45.2 mm2/s,结果合格。拆检润滑油油滤器,也未发现异常。如果系统供油不足或润滑油变质,则其他轴瓦温度也会高于正常值,而汽轮机、高压缸和中压缸的轴瓦温度是正常的,所以可以排除此原因。

由于未能确定导致轴瓦温度超高的具体原因,因此采取了增大进油量以降低轴瓦温度的措施。轴瓦进油孔内节流塞孔径的大小决定了进入轴瓦的油量。为进一步增大支撑瓦的进油量,对低压缸的节流塞进行了扩孔,但节流塞孔径过大可能会导致润滑油偏流,使得经过其他轴瓦油量减小,引起其它轴瓦温度升高。

根据轴瓦用油的经验公式:

(1)

式中:Q——流量,L/min;

d——孔径,mm;

n——孔的个数,本案例中取值为3个(只对下部2块瓦的3个节流塞进行扩孔);

ΔP——油压,kg/cm2。

孔径扩孔前后的直径d分别为φ5.5 和φ7 mm;油压ΔP为1.1 kg/cm2,即进入轴瓦座前的润滑油支管的表压。

以上数值代入公式,分别算出孔径φ5.5 和φ7 mm时的流量,约40和65 L/min,因此每个轴瓦座进油量增加65-40=25 L/min,低压缸两端轴瓦座扩孔后需增加油量25×2=50 L/min。经复核,裂解气压缩机机组中压缩机用油量1 830 L/min,汽轮机控制油和汽轮机润滑油用油量635 L/min,故润滑油消耗量为1 830+635=2 465 L/min,按1.2倍设计余量计算,机组润滑油总消耗量为2 465×1.2=2 958 L/min。机组油泵的流量为3 454 L/min,余量有近500 L/min。低压缸两端轴瓦座扩孔后,增加的油量为50 L/min,再乘以1.2倍的设计余量,共计增加油量50×1.2=60 L/min,余量500-60=440 L/min,所以扩孔后油泵供油量仍能满足需求。在供油量满足要求的情况下,则不会发生偏流。

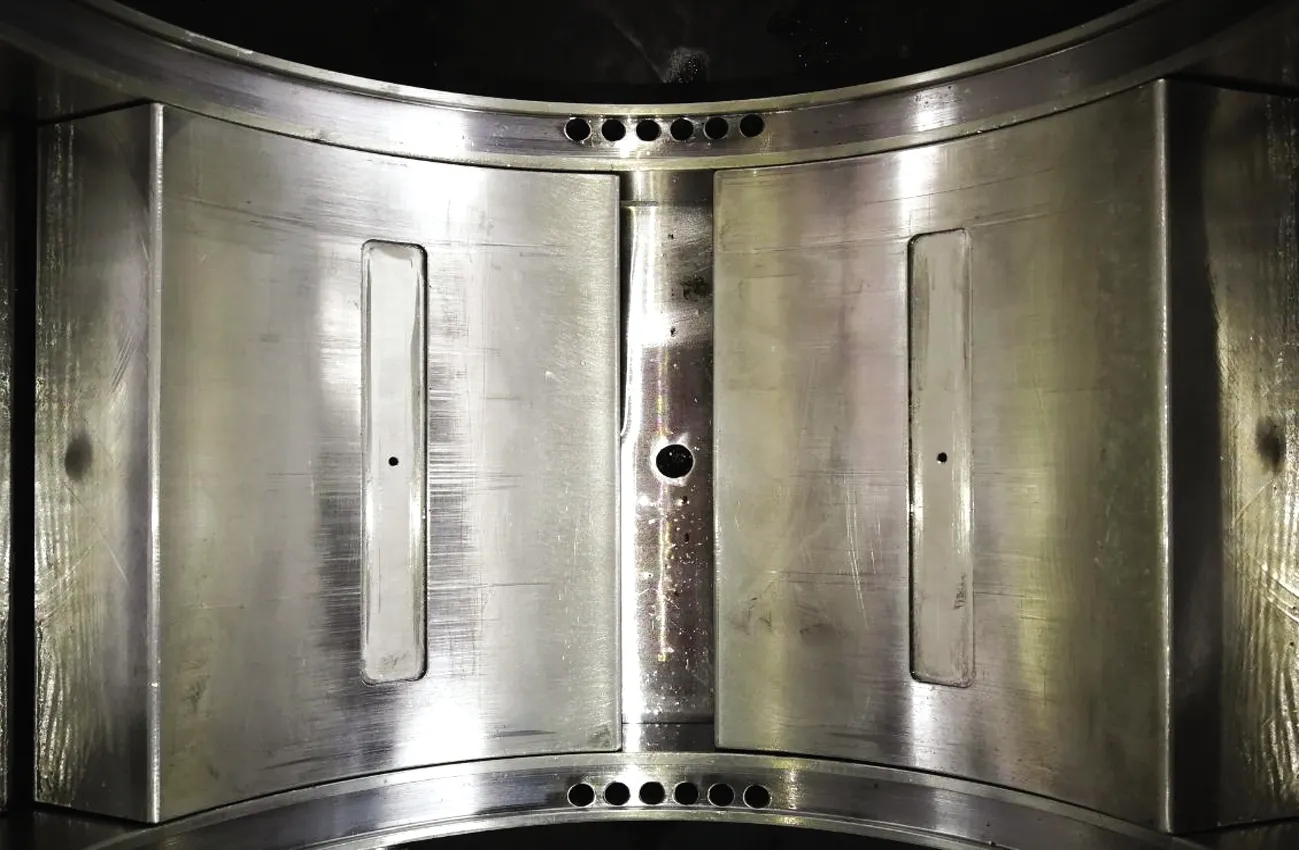

同时,为了能让进入轴瓦座的油更容易进入瓦面,在轴瓦瓦面进油端人工刮研油楔。将瓦面刮研掉0.03 mm,形成宽度为4~5 mm的油楔面,见图5。

图5 人工刮研出的油楔面

4 第二次试机

2020年9月15日回装后,引氮气进入系统,采用氮气工况试机。按暖机曲线升速,一阶段暖机转速800 r/min,暖机1 h,压缩机轴瓦振动、温度正常;二阶段暖机速度1 500 r/min,暖机1 h,压缩机轴瓦振动、温度正常。暖机结束,继续升速并快速冲过临界转速后,速度稳定在最低止点转速3 913 r/min,低压缸驱动端支撑轴瓦温度上升并稳定在99.5 ℃,非驱动端支撑轴瓦温度上升并稳定在102 ℃,同转速下分别比8月5日空负荷试车时的轴瓦温度高1 ℃ 和4 ℃。由于在3 913 r/min时,压缩机五段出口压力已达到2.2 MPa,即氮气工况的极限值,因此停止提速。但通过之前空负荷试车的转速与轴瓦温度对应关系推断,如升到额定转速4 892 r/min,低压缸两端支撑瓦轴瓦温度肯定还是会超过120 ℃。通过此次试车,证明加大油量对降低轴瓦温度作用不明显。为了验证轴与瓦间隙对轴瓦温度的影响,转速稳定在3 913 r/min时,手动启动压缩机的液压顶升油泵。油泵启动后,低压缸两端轴瓦温度快速下降了7 ℃,并趋于稳定。

停机降温后,再次拆检,结果显示,轴瓦的接触情况良好,说明轴瓦安装良好。低压缸非驱动端和驱动端支撑瓦下轴瓦的情况分别见图6和图7。

图6 第二次试机低压缸非驱动端支撑瓦下轴瓦

图7 第二次试机低压缸驱动端支撑瓦下轴瓦

需要说明的是,压缩机启动时,轴的扭矩最大,轴对轴瓦的压力最大,所以在启动瞬间,轴对轴瓦的磨损最大。随着压缩机规模不断增大,转子质量随之增大,磨损问题就更为凸显。为了有效缓解此问题,采用液压顶升的办法,即启动压缩机前,先启动顶升油泵,使高压的润滑油通过支撑瓦底部的进油孔把压缩机轴平行顶高约10 μm,在轴瓦与轴之间建立10 μm厚强支撑油膜,这样一方面可减少压缩机启动时轴与轴瓦间的摩擦,另一方面又可降低启动扭矩。待压缩机运转起来,轴与轴瓦的油膜建立正常后,再停下顶升油泵。此方法在很多大型机械上都有应用。上述在压缩机高速运行期间启动顶升油泵的操作,属于非常规操作,存在振动急剧加大的风险,只是为了印证瓦间隙变大后,油温是否有明显下降的一个变通作法。

5 第二次试机后原因分析及处理措施

受顶升油泵启动后轴瓦温度下降明显的启发,进行了以下调整工作:压缩机低压缸前、后支撑轴瓦间隙从原设计轴径(φ240 mm)的1.7‰扩大至2‰(标准规定可倾瓦轴瓦间隙的正常范围一般为轴径的1.2‰~2‰,因此,该压缩机低压缸支撑轴瓦间隙最大允许值为0.48 mm),但轴瓦间隙调大后,轴受约束间隙变大,可能造成轴的振动变大。观察之前2次开机时低压缸两端轴的振动,其值在额定转速4 892 r/min时稳定维持在10~18 μm范围内(联锁停机值为80 μm),振动较小。因此,调大轴瓦间隙后,即使振动值稍微变大也能在接受范围内。最终间隙调整如表2所示。

表2 第二次试机后实测间隙值

第二次试机后,将低压缸的两端支撑瓦间隙从0.4 mm调到0.47 mm。由于该机组涉及系统庞大,开停工序复杂,工作量大,物耗高,为避免反复开停机,在调整低压缸轴瓦间隙时,同时也对中、高压缸轴瓦间隙进行了适当的放大调整。

通过之前的油泵供油量计算可知,油泵仍有440 L/min的余量,为进一步降低轴瓦温度,此次直接拆除低压缸温度高的轴瓦两侧的进油节流塞(1块轴瓦两侧各有1个节流塞,2块超温的轴瓦共有4个,节流塞外径φ12 mm)。将上述数值代入式(1),计算可得:孔径φ12 mm时,进油量约为128 L/min,比之前孔径φ7 mm时的65 L/min增加了63 L/min,两端轴瓦座进油量增加了126 L/min,仍在440 L/min余量范围内。

6 第三次试机

2020年9月22日,引天然气作为压缩介质开机,仍按程序暖机,暖机完成后,提速到3 913 r/min,低压缸驱动端支撑轴瓦温度上升并稳定在82.9 ℃,非驱动端支撑轴瓦温度上升并稳定在79.1 ℃,同转速下比9月15日试机时轴瓦温度分别下降了17 ℃和23 ℃。继续提升转速到额定转速4 892 r/min,低压缸驱动端支撑轴瓦温度随之上升并稳定在90.8 ℃,非驱动端支撑轴瓦温度没有明显上升,稳定在79.8 ℃。

至此,经过1个多月的反复计算、调整和试验,裂解气压缩机低压缸两端支撑轴瓦温度高的问题得到了有效解决,轴瓦温度降到了预期的温度范围。

7 结语及建议

引起轴瓦温度高的因素不多,相对于轴振动高的问题更容易找到主要原因。解决问题过程中,第一次停机调整轴瓦间隙受限于设计值,因不敢超出设计值,故没有对轴瓦间隙进行调整,在轴瓦间隙不变的情况下,虽然加大了进入轴瓦座的进油量,但最终进入轴瓦间隙的油量并没有明显增加,轴瓦瓦面温度自然也不会下降。为了印证轴瓦间隙对油温的影响,第二次停机前,启动了顶升油泵,增大了轴瓦间隙,轴瓦温度下降明显。得到印证后,第二次停机调整就直接把轴瓦间隙调大了0.07 mm,等于扩大了进入轴瓦油道的截面积,使油的通过量增大、撤热能力提升,轴瓦摩擦热量能及时被油带走,可将轴瓦温度控制在90 ℃以内。

因此有以下几点建议:

1)进口轴瓦供应商提供轴瓦间隙上限为轴径的1.7‰,主要是为了防止轴振动大而设置的,但随着国内机加工水平的不断提高,转子的动平衡已做得非常好,不需通过轴瓦间隙来控制其振动值的大小,轴瓦间隙过小反而不利于其撤热。因此,对于动平衡好、振动值小的转子,轴瓦的间隙宜放大到轴径的1.9‰~2‰。

2)在轴瓦座的进油口设置节流塞是为了减少进入轴瓦的油量,起到节能的作用,但相比42 579 kW压缩机轴瓦的长周期运行,其能耗是微乎其微的,而若因撤热不足造成轴瓦运行周期缩短,则反而得不偿失。由此建议取消轴瓦座进油口的节流塞。

3)该机组由于暖机时间较长(2 h),而低速下轴瓦表面形成油膜不好,因此每次暖机过程都会对轴瓦有一定的损伤。故将开机时顶升油泵停泵设定转速从600 r/min改到1 800 r/min,即等暖机完成开始升速时才停止顶升油泵。同时,为了避免停机低速惰走期(约10 min)对轴瓦造成磨损,将停机时顶升油泵启动设定转速500 r/min改到1 500 r/min。