100 MW裂解气压缩机驱动用抽凝式汽轮机的国产化工程应用与优化

2021-09-17王文姁李宏福李金波

王文姁,李宏福,李金波

(1.中国石化工程建设有限公司,北京 100101;2.杭州汽轮机股份有限公司,浙江 杭州 310022)

乙烯产业是石油化工行业的核心,乙烯的生产能力经常可被看作一个国家和地区石化生产水平的标志。近年来随着乙烯装置的规模不断扩大,从原来的80~100万t/a逐渐发展到150万t/a【1】。面对如此大规模的乙烯装置,裂解气压缩机及驱动汽轮机的功率也越来越大,对其设计、性能、运行方面的要求也相应提高。此前,国产最大的裂解气压缩机驱动汽轮机的功率为69 885 kW,国产工业驱动汽轮机最大为71 614 kW,均于2017年投入使用。目前150万t/a乙烯是国内已建成的最大规模装置,该装置内的裂解气压缩机配套用汽轮机机组能力达到了105 MW。以前百万吨级乙烯装置的工业驱动汽轮机生产制造技术为世界上少数几家国外厂商所垄断【1】。依托国内150万t/a乙烯项目,中国石化工程建设有限公司(简称SEI)与杭州汽轮机股份有限公司(简称杭汽)对于100 MW汽轮机共同开展了国产化研发,通过一系列技术攻关,顺利完成该机组国产化开发,为项目节省了投资,缩短了设计周期,更重要的是实现了100 MW规模工业驱动汽轮机的全面国产化,在石油化工行业的发展中具有重大意义。

1 100 MW工业驱动汽轮机技术难点

乙烯三机一般指裂解气压缩机、丙烯制冷压缩机、乙烯制冷压缩机,三机都由汽轮机驱动,其中裂解气压缩机操作工况最多,功率也最大【2】。根据装置原料及工艺流程,SEI提出该150万t/a乙烯装置裂解气压缩机配套汽轮机设计条件如表1 所示。

表1 150万t/a乙烯装置裂解气压缩机相关参数

该机组要满足21个典型运行工况,运行工况的最大功率达到89 745 kW,汽轮机的驱动能力要达到105 MW,在工业驱动压缩机领域,该功率不仅是国内最大,也是世界最大。如此大功率的工业汽轮机的设计和制造,存在不小的困难和挑战。

乙烯装置为下游其余化工装置的源头,作为乙烯装置“心脏”的乙烯三机如果意外停车,会影响乙烯装置及其下游装置的运行,甚至会导致全线停车,这将带来巨大的安全风险和经济损失。同时,裂解气压缩机驱动汽轮机的工况复杂,超高压蒸汽压力、温度、抽汽压力、抽汽流量、工艺负荷及机组转速会有很大范围的变化。复杂的工况变化会引起机组的机械应力、热力条件、材料膨胀、推力大小及方向等参数发生剧烈变化,对机组的稳定性、可靠性和适应能力的要求都特别高【3】。SEI与杭汽一起,从全局优化角度出发,对汽轮机进行设计,不仅需要考虑正常工况,还需考虑运行环境突变下的安全性和可靠性;对汽轮机重要部件的设计,符合甚至高于API、IEC、DIN、NEMA等国际通用标准要求。此外,还需对汽轮机的结构进行合理布置,既要节省占地,又要合理设置检修空间。

2 100 MW工业驱动汽轮机技术开发

150万t/a乙烯装置裂解气压缩机用汽轮机是目前国内最大的工业驱动汽轮机,该机组型号为EHNK80/112,由SEI进行工程设计,杭汽进行详细设计并制造,通过多次方案论证及技术攻关,最终完成了新技术的国产化研发。

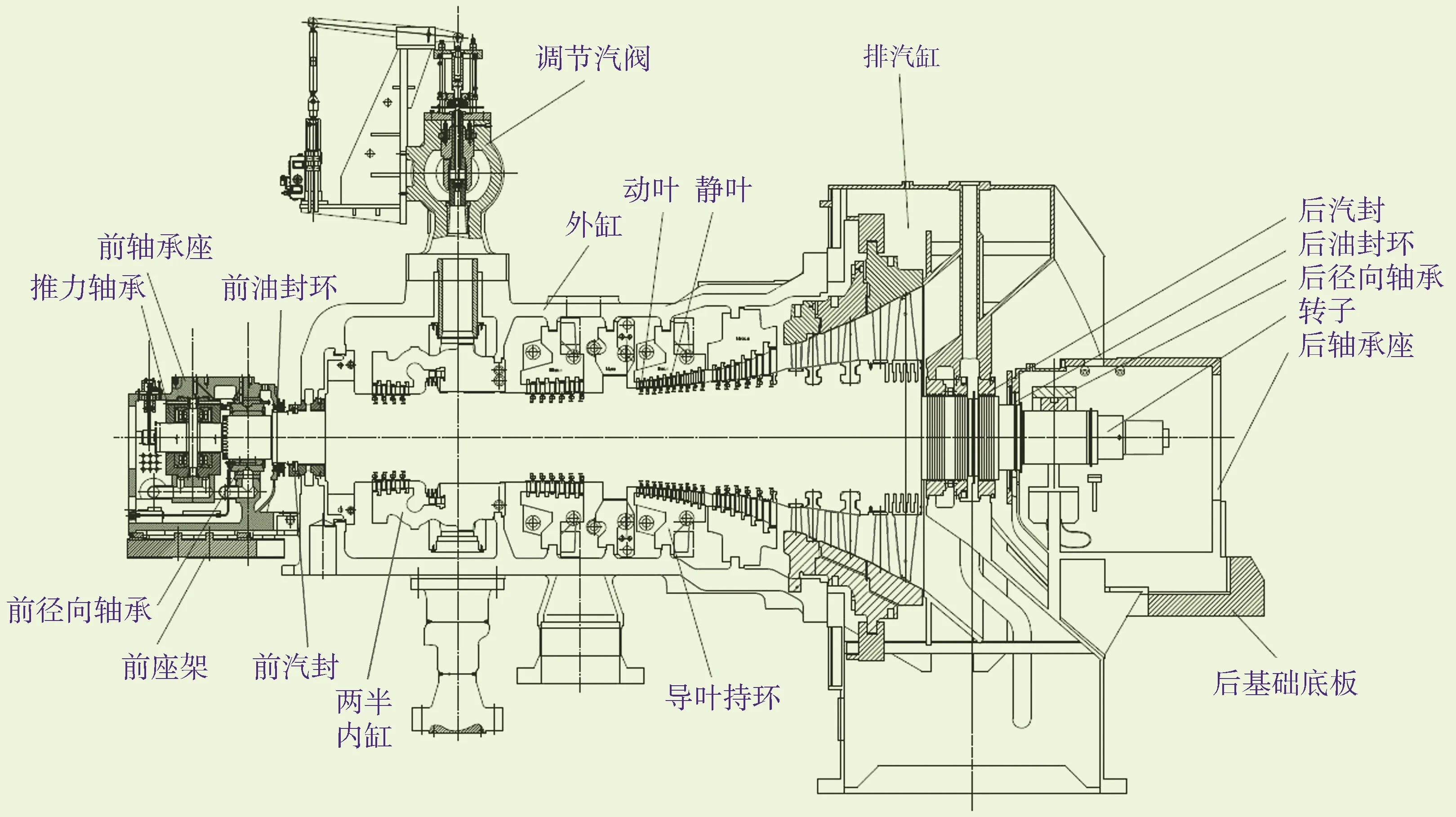

汽轮机本体结构主要部件包括转子,调节汽阀前、后支座,外汽缸,内汽缸,排汽缸,导叶持环,前、后轴承座及汽封环等【4】。汽轮机纵剖面示意见图1。整体结构采用单缸布置,双侧进汽,单侧排汽,具体结构参数见表2。

图1 汽轮机纵剖面示意

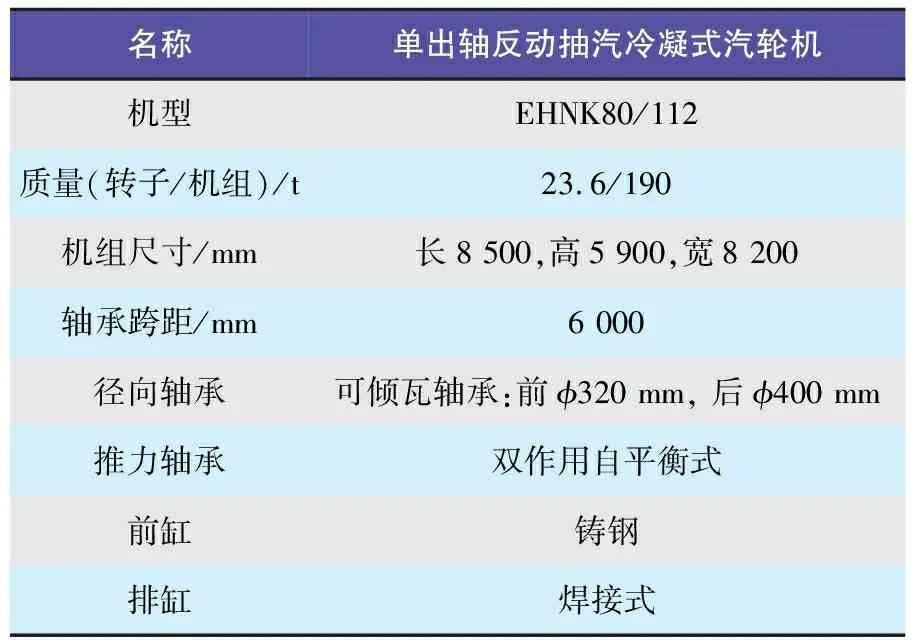

表2 100 MW工业驱动汽轮机结构参数

对于任何新技术的应用,保证其运行的稳定性和可靠性是重中之重。以此为目标,SEI与杭汽进行了以下主要技术研究和创新。

2.1 转子结构设计

转子是工业汽轮机的重要转动部件,在设计时除了要兼顾考虑强度、通流效率等因素以外,其振动特性和推力状态水平是特别关键的技术指标。

机组的设计环境与实际运行环境之间,往往存在着一定差异,尤其是当外部系统出现偏差较大或者有故障的情况时,转子系统应有极好的抗衡能力。对汽轮机转子系统进行了分解式研究,经过多种方案优化,最终设计出的转子在多种支撑系统下振动性能优良,具备抗衡轴承进油压力大幅波动、支撑刚度大范围变化、系统冲击等外部干扰的能力,同时还提高了转子系统抗衡制造流程风险的能力。

转子结构及系统配置,充分考虑支撑对临界转速变化的影响【5】,并结合了影响转子模态振型、响应以及稳定性等各方面因素,选取了油膜稳定性更佳的进口可倾瓦轴承。按照API 612标准进行临界转速、响应及稳定敏感性等详细的转子动力学分析,并且对轴承的多项参数进行了反复优化,保证汽轮机的转子动力学特性达到最优。其转子特征和振动设计结果如表3和表4所示。

表3 100 MW工业驱动汽轮机转子特征

表4 100 MW工业驱动汽轮机转子振动设计结果

2.2 汽轮机效率优化

建立了进汽流道优化经验模型,构建了多物理场耦合仿真可视化平台,完成了数字样机构建,并建立了一套完整的低压级与排缸联动优化分析方法, 开发出适用于大型乙烯装置的高效系列低压级组;采用基于三维CFD方法和优化理论相结合的三维叶栅优化方法【6】以及高效叶型开发及程序化联动设计进行转鼓级叶型气动性能的优化,并将优化叶型参数程序化,再采用模块设计程序进行方案优化,解决了100 MW 等级工业汽轮机变转速变工况抽汽机组的气动效率问题。经过反复优化后,汽轮机整机效率比国外不同厂家的同类机组效率高0.3%~1.5%,说明机组气动性能水平达到了国际先进水平。

2.3 高效排汽区段的研发

由于100 MW裂解气压缩机汽轮机的高参数需求,需要研发高气动效率的汽轮机排汽区段,其中包括低压扭叶级组开发及配套的焊接排汽缸的一体化研究。

2.3.1 低压扭叶级组开发

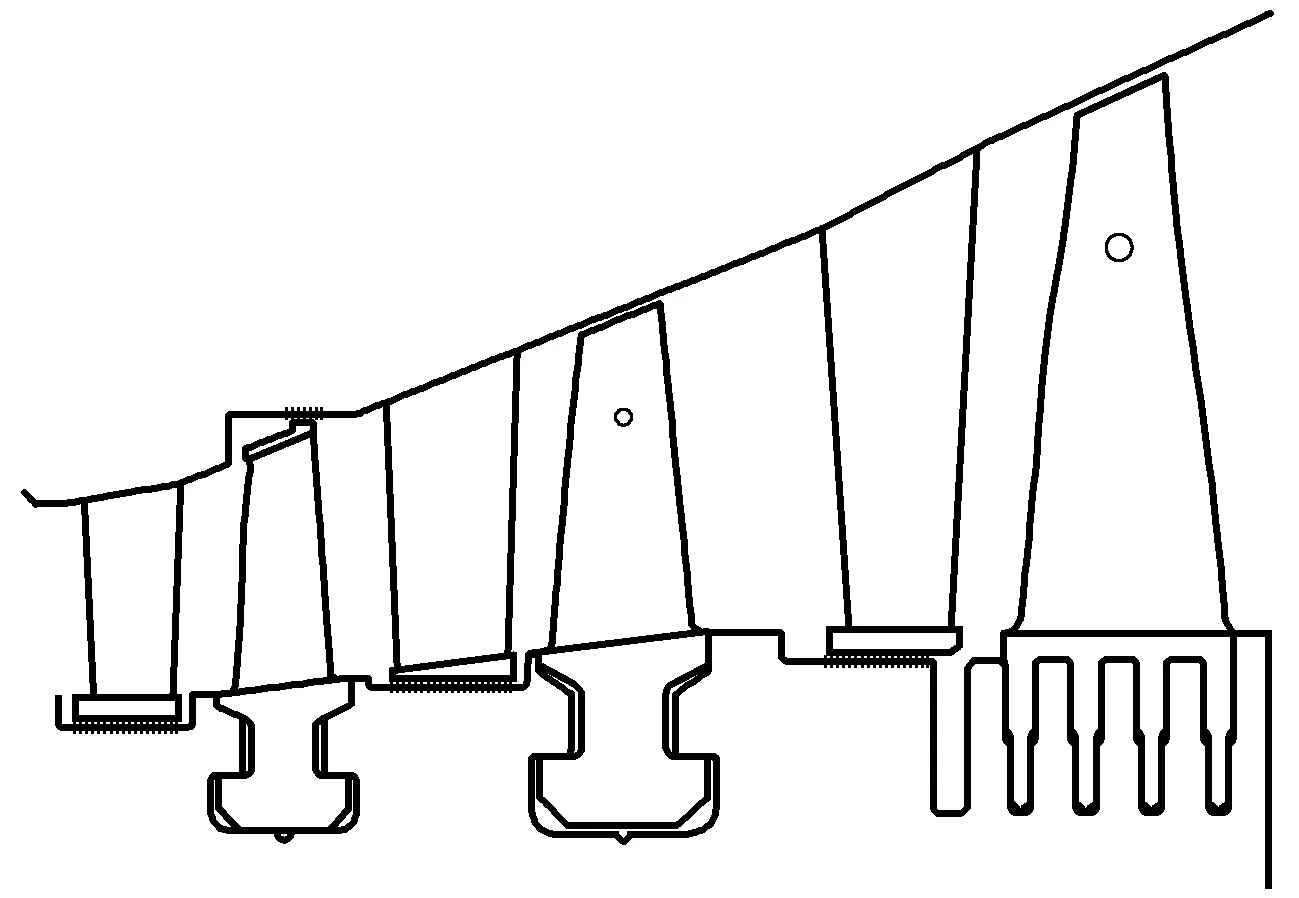

低压扭叶级组是在原SK叶片基础上,为提升整个机组通流性能而开发设计的具有良好的热力性能和强度性能的工业汽轮机低压级组末级叶片,型号为SK112低压扭曲叶级组(如图2所示),其最大质量流量约为560 t/h,排汽面积约为2.8 m2,最高连续转速为4 000 r/min。

图2 SK112叶片示意

图3和图4分别为设计工况下相对叶高为50%截面的压力分布和子午面压力分布云图。由图3和图4可以看出,SK112低压级叶片通流部分整体上压力分布均匀,气流流动没有产生涡旋和分离,气动性能良好,满足设计要求。

图3 SK112低压级组设计工况下50%叶高截面压力分布云图

图4 SK112低压级组设计工况下子午面压力分布云图

2.3.2 焊接排汽缸开发

排汽缸气动性能直接影响到末级叶栅出口背压和凝汽器入口汽流的均匀程度,进而影响到整个汽轮机组的热效率。为配套SK112低压级组,研发设计了K112焊接排汽缸,其结构如图5所示。

图5 SK112导叶、导叶持环、K112排缸装配模型

将开发的SK112低压级组末级叶片与配套的K112焊接排汽缸进行联合计算,优化设计了低压级组和排汽缸的气动性能。联合计算得到排汽缸的静压恢复系数为0.42。在联合计算的基础上对排汽缸进行三维性能优化,优化后排汽缸静压恢复系数为0.52。其计算结果如图6和图7所示。

图6 低压级组联合排汽缸气动计算模型

图7 叶根开始的三维流线分布

2.4 下半汽缸温度补偿装置和变形控制技术开发

由于汽缸的大型化,上、下汽缸的结构更加复杂,其热变形问题给机组启动和停机过程带来了很大困难,为此开发了适用于大型高压进汽抽凝式工业驱动用汽轮机下缸温度补偿装置和变形控制技术。通过设置下半汽缸温度补偿装置对汽缸下半进行全方位加热,可有效消除汽缸上、下半缸的温差,提高操控性,避免大型机组在启动过程中动、静擦碰风险。

机组启动时,由于部分进汽原因,汽缸内部流场不均匀,上、下缸温差较大,会引起一定的热变形。在汽轮机运行过程中,调节汽阀开启的先后顺序、抽汽的投入与解除也会带来汽缸温差,进而引起相对较大的汽缸变形。通过设置汽缸内、外表面适当的温度和对流系数,得到两种进汽顺序的极端汽缸温度场,并将得到的温度场导入结构计算中,再对模型进行配合约束、设置摩擦以及对螺栓进行预紧加载,进而分析整个汽缸高度方向上的变形结果。根据分析的结果设置温度补偿装置,同时根据汽缸上、下半的温差信号以及下半缸的温度信号进行有效的闭环控制,将汽缸上、下半的温差信号反馈给温控模块,并由调节模块控制加热单元,从而有效控制温差,实现控制变形的目的。

2.5 提高运行稳定性

乙烯三机的的非计划停机中,大部分是由于油路系统、汽路系统、信号系统的故障导致的,设计过程中需要解决内因导致的不稳定性,同时兼顾外因导致的不稳定性。

从整个装置考虑,汽轮机的设计不能仅仅局限在正常的设计环境下,还需要考虑运行环境突情况变下的安全性和可靠性。乙烯装置实际运行中,由于装置负荷降低、装置发生可在线维修的小故障以及下游工艺故障等原因,很有可能出现抽汽压力波动范围超出设计值的情况。一般的生产装置会采取抽汽压力单点保护措施,此时会触发保护使机组停机。但乙烯装置是“龙头”装置,应避免装置停车,因此,汽轮机研发设计时考虑了此种情况,通过优化设计,将机组运行时抽汽压力操作范围控制在3.4~3.8 MPa(绝)、机组抽汽压力的设计裕度扩大为2.0~4.5 MPa(绝),解决了抽汽压力大幅波动对装置系统稳定性的影响。

机组在不同工艺工况下运行,抽汽压力及流量的大范围变化,使得全范围工况内可能会出现推力方向的变化。而推力方向的变化会导致转子出现轴向窜动,进而可能导致轴位移信号的失真。因此,在进行机组的推力设计时,通过变换通流布置及平衡方式、分析每段的推力影响系数,实现了参数变动的情况下推力的平缓变化,使得正常操作范围内不会出现推力的方向变化,避免了在运行过程中转子的轴向窜动。

汽轮机启动过程中,不同部位金属材料的膨胀情况不同,为防止冷热态立键间隙变化,开发了新型立键结构及前支座,避免了因缸体对中引发的故障,提高了设备的可靠性和装置的稳定性。

采用高压调阀卸载技术,降低了提升力,将4个油动机减为1个,减少了用油量,并缩小了油站尺寸,在稳压设备相同的情况下,很大程度上提升了系统的稳定性。

3 机组现场运行情况

2020年1月,100 MW裂解气压缩机组投入运行,从安装调试到开车投料,用时不到半年时间。运行一年多以来,振动等各项参数都优于设计值,表明其运行良好,性能稳定,各个系统均达到乙烯装置设计与生产要求,且符合乙烯装置安全和环保要求,同时,也满足了国产化攻关提出的一系列技术要求。

4 结语

近年来,随着世界格局不断变化,掌握核心生产力、攻克“卡脖子”技术越来越得到各方重视。未来几年,国内仍有多套大型乙烯装置在建设或筹备阶段。达到国际先进水平的100 MW工业驱动汽轮机的国产化,不仅可为用户降低投资成本及维修费用,还可缩减项目设计及安装周期,更为以后更大规模乙烯装置的设计及建设提供了坚实的技术保障。