力平衡型多速双定子马达泄漏与容积效率分析

2021-09-16冯俊学何振杰张青松魏宗强束世辰

冯俊学,何振杰,张青松,王 远,魏宗强,束世辰

(1.北京机械工业自动化研究所有限公司,北京 100120;2.河北机电职业技术学院,河北 邢台 054000; 3.山西工程职业学院,山西 太原 030000;4.北自所(北京)科技发展有限公司,北京 100120)

引言

马达的容积效率一直是国内液压行业研究的重点,容积效率的高低直接影响马达的性能[1]。从容积效率分析可知,马达泄漏量越大,容积效率越低。按照泄漏的性质不同,分为可避免泄漏和不可避免泄漏。如未能按照元件装配图正确装配液压元件,或将不同性能的油液混合,导致液压元件在工作时内部结构产生较大磨损使间隙过大等造成泄漏的情况,属于可避免型泄漏[2]。这类泄漏,可通过研究元件装配图、尽量减少操作失误避免[3-4];不可避免型泄漏,是因液压元件在设计过程中,为使元件内部零部件运动灵活而留有一定间隙,即使间隙最小化,元件在正常工作中依然会产生不同程度的泄漏,这种泄漏将直接影响马达的性能。因此,分析泄漏对液压马达的性能研究有着十分重要的意义[5]。

关于马达泄漏和容积效率的研究,国内外学者已经做了大量研究工作,李树立等[6]在研究摆动液压马达的过程中,针对其内泄漏和外泄漏的变化,从满足特性的方面做出了精确的计算,为摆动液压马达的内泄漏和外泄漏的研究提供了参考。高殿荣等[7]对电机泵的3对关键摩擦副的泄漏进行了计算与分析,并得出在电机泵运行过程中,柱塞底部滑靴与斜盘之间的泄漏量较大。徐辉等[8]针对三凸起叶片泵的内部结构特点,对该泵的主要泄漏进行了计算,并对其容积效率进行了实验验证,实验证明,容积效率和负载压力成反比。曹健等[9]在一种新提出的四叶片摆动马达中对马达的泄漏特性进行了分析和研究,证明了泄漏特性对新型液压马达性能的影响。

本研究从马达的结构原理和容积效率出发,通过公式推导对力平衡型多速双定子马达的泄漏情况进行分析,并搭建实验平台对分析结果进行了验证。

1 力平衡型多速双定子马达工作原理

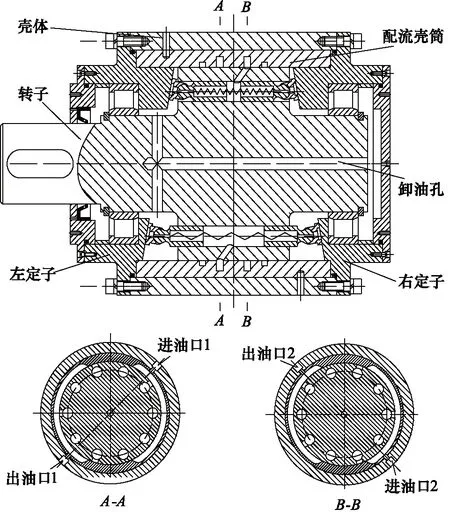

力平衡型多速双定子马达的结构如图1所示,与传统轴向柱塞马达相比,该新型马达有以下特点:

图1 力平衡型多速双定子马达的结构原理图Fig.1 Structural schematic of motor

(1) 马达有2个斜盘,左右对称,称之为双定子,2个定子会使马达转动时轴向力相互平衡;

(2) 缸体和转轴不需要相对运动,将二者设计为一体结构,称为转子,转子内部设有泄油孔和柱塞孔,柱塞相对柱塞孔做轴向运动[6];

(3) 配流壳筒主要作用是配流,内部配流槽设计为腰形结构,内外表面分别与转子和壳体相互配合,使高压油液经过转子上的通油孔时进行配油。

当向进油口1,2通入高压油液时,油液进入配流壳筒中的腰形配流槽,通过通油孔分别进入相对应的10对柱塞腔内,迫使柱塞相对于柱塞孔做轴向运动,与柱塞头部相连接的滑靴与双定子接触,双定子的反作用力会经过滑靴使柱塞出现径向力,使柱塞相对于转子产生转矩,转子及转子内的柱塞开始转动,此时,马达输出转速和转矩[7]。当只有1个进油口(进油口1或进油口2)通入高压液压油时,只有5对柱塞在运动,相对于10对柱塞工作,此时只有1个单马达工作,转子的输出转速和转矩也会较之前有所不同。

2 泄漏情况分析

与传统轴向柱塞马达相似,该马达有3种主要泄漏途径,分别是:滑靴和双定子表面间的泄漏、柱塞和转子内对应的柱塞孔间的泄漏、配流壳筒与转子外表面配流时的泄漏[8]。

2.1 滑靴与双定子表面间的泄漏

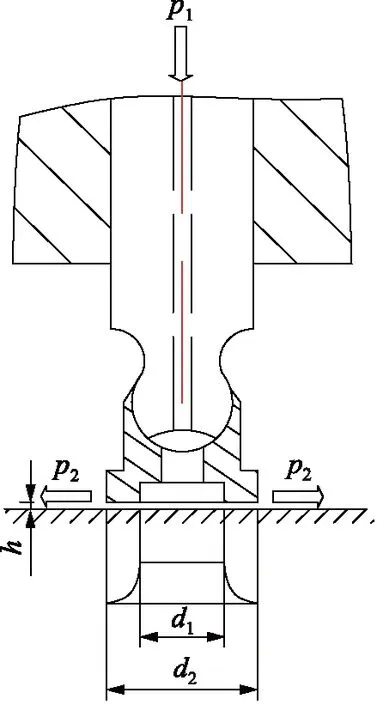

滑靴和定子表面的泄漏分析如图2所示,为减小滑靴的底部与定子表面接触时所产生的摩擦力,滑靴轴线处设有中心通油孔,由于高压液压油作用,定子表面与滑靴底部接触区域会产生间隙泄漏。

图2 滑靴和定子表面间的泄漏分析Fig.2 Leakage analysis between slipper shoe and stator surface

图2中的h为滑靴底部与定子表面的间隙,该间隙属于流体力学中的平行平板间隙[9],滑靴底部密封带内径为d1,外径为d2。

按照两平行平板间隙的流量公式可推出该间隙流出的油液流量为[10]:

Δp=p1-p2

(1)

式中,p1—— 柱塞中心孔内液压油的压力

p2—— 液压油排出滑靴的压力

μ0—— 液压油的动力黏度系数

由于该新型马达的结构是两侧对称,因此可只对马达一侧进行泄漏分析。设马达总柱塞数为2z,根据工作原理可知,转子的一侧可分2个单马达,称为马达1和马达2。假定马达1处于高压区的柱塞数为:

则马达1的滑靴底部与定子表面间的总泄漏为:

(2)

马达2中处于高压区的柱塞数应该为:

此时,马达2的柱塞滑靴底部和定子表面间的总泄漏量为:

(3)

则马达一侧的定子表面与滑靴间的总泄漏量为:

(4)

2.2 柱塞和转子内柱塞孔间的泄漏

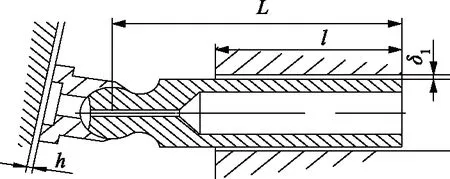

如图3所示,柱塞在转子内柱塞孔中做轴向运动,二者间隙可认为是同心圆柱环形间隙[11]。

图3 柱塞和转子柱塞孔间的泄漏分析Fig.3 Leakage analysis between piston and rotor

此时,设柱塞底部容腔内通入的高压油液压力为p1,经部分泄漏后,末端压力为p3,则根据同心圆柱环形间隙公式,可推出此处泄漏量为:

Δp′=p1-p3

(5)

式中,d—— 柱塞直径

li—— 处于高压区的第i个柱塞和柱塞孔的含接长度

马达一侧中处于高压区的柱塞数为:m=m1+m2,故该柱塞数为z/2,则马达一侧的柱塞与转子内柱塞孔间的总泄漏为:

(6)

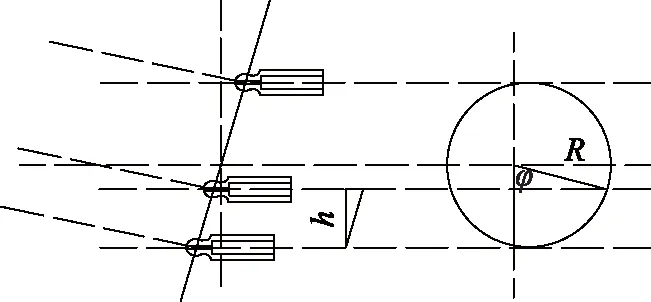

柱塞分布圆直径为2R,φ为转子转角,两斜盘定子倾角均为γ,如图4所示。

图4 马达转子内柱塞的运动分析Fig.4 Analysis of movement of plunger in motor rotor

则任意一柱塞的行程为:

s=htanγ=R(1-cosφ)tanγ

(7)

式中,转子转角φ为变量,其余均为常量,可知,柱塞在柱塞孔内的含接长度是关于转子转角φ的函数:

l=L-s=L-R(1-cosφ)tanγ

(8)

故该马达中柱塞和转子内柱塞孔间的总泄漏量为:

(9)

2.3 配流壳筒和转子外表面间的泄漏

配流壳筒相当于传统轴向柱塞马达中的配流盘,所以此时的泄漏不再是配流盘和转子端部的泄漏,而是配流壳筒和转子外表面间的泄漏。马达工作时,转子做旋转运动,配流壳筒固定不动,二者产生相对运动,其配合性质为间隙配合,则接触部分定会产生泄漏[12]。

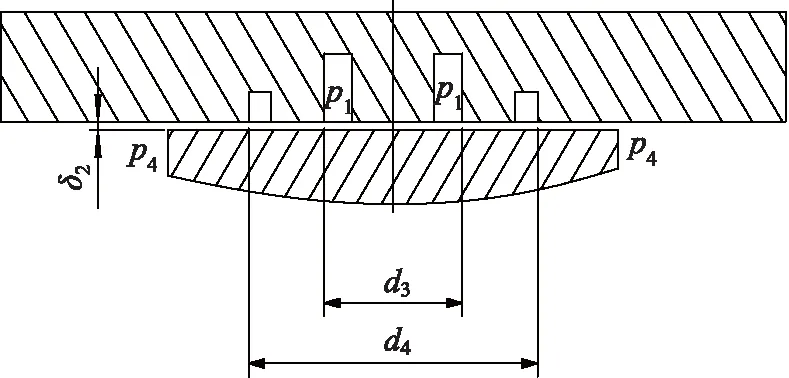

如图5所示,配流壳筒的2个通油区的压力为p1,两者之间不会产生压差;配流壳筒与转子外表面接触区的末端压力为p4。由于p1和p4之间形成压力差,因此从p1到p4间定会产生泄漏。为方便计算,将此处的间隙看做平行平板间隙,二者间隙为δ2,依据平行平板间的间隙泄漏公式,则配流壳筒与转子外表面间的泄漏量为:

图5 配流壳筒和转子外表面间的泄漏Fig.5 Leakage between distribution shell and outer surface of rotor

(10)

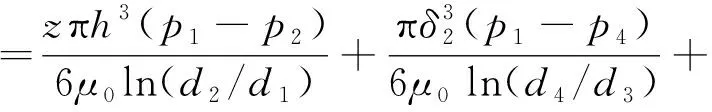

在考虑另一侧泄漏之后,马达的总泄漏量为:

ΔQ=2ΔQ1+2ΔQ2+ΔQ3

(11)

2.4 马达样机的泄漏计算

力平衡型多速双定子马达的设计参数如下:δ1=0.02 mm,δ2=0.052 mm,d1=20 mm,d2=28 mm,L=85 mm,γ=16°,μ0=3×10-2Pa·s,z=10,马达的进出口压差为Δp=20 MPa,将马达的设计参数代入式(11),得到该马达各泄漏量。由于转子转角φi是随时间变化的函数,所以柱塞和转子柱塞孔间的间隙泄漏也是一个随着时间变化的函数,当转子转角φ=0°时,柱塞和转子柱塞孔间的泄漏量最大,重点分析转子转角为0°时的泄漏情况。

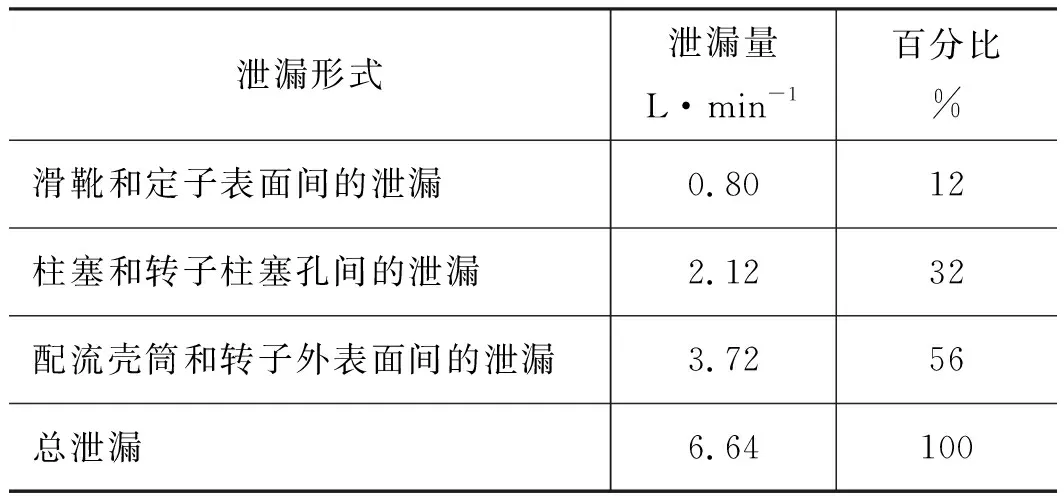

力平衡型多速双定子马达分为2个单马达或4个单马达同时工作时的情况,只有2个单马达同时工作时的理论泄漏量如表1所示。可以看出,此时配流壳筒和转子外表面间的泄漏量占比最大,是马达主要泄漏形式。

表1 2个单马达工作时的泄漏量Tab.1 Leakage when working with two single motors

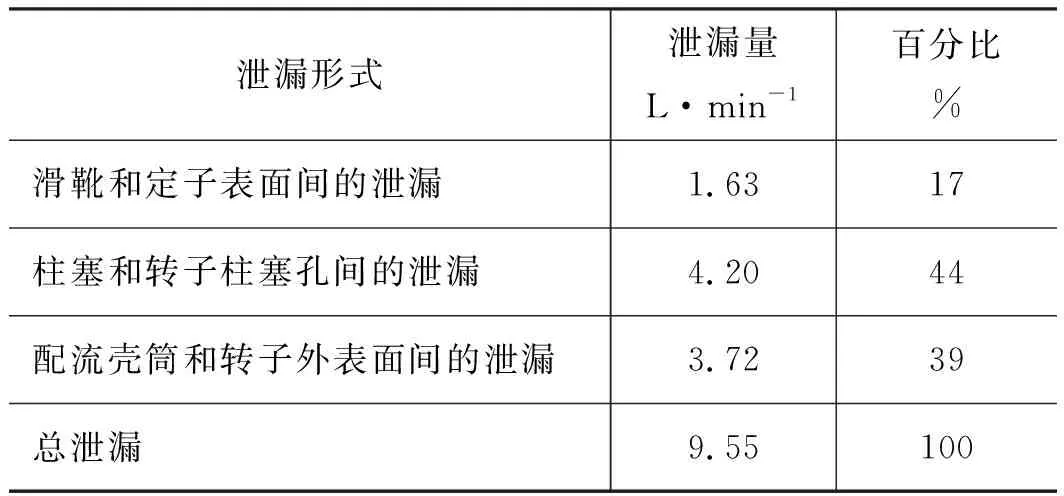

4个单马达同时工作的理论泄漏量如表2所示,可以看出,此时柱塞和转子柱塞孔间的泄漏占比最大,是马达最主要的泄漏形式;配流壳筒和转子外表面间的泄漏占比有所降低,但实际泄漏量未发生变动。在马达2种连接方式下,主要泄漏量都与马达的转子有关,由此可知,转子的加工精度将直接影响马达总泄漏量的大小。

表2 4个单马达同时工作时的泄漏量Tab.2 Leakage when four single motors work simultaneously

3 容积效率分析

3.1 排量计算

马达每转一周,通过计算其密封容腔几何尺寸的变化而得出的流入液体体积称为马达的排量[13]。由于马达有2个对称的定子,马达柱塞数为2z,马达单侧的柱塞数则为z,由式(7)可算出单个柱塞最大轴向位移为:

smax=2Rtanγ

(12)

当2个单马达同时工作时,马达每转的排量V1为:

(13)

当4个单马达同时工作时,马达每转的排量V为:

(14)

柱塞直径d=20 mm,将马达的设计参数分别代入式(13)、式(14)中可得,马达的排量V1=86 mL/r,V=172 mL/r。

3.2 马达容积效率计算

马达中的泄漏是影响容积效率最重要的因素之一[14-17]。根据马达理论流量的定义可计算出马达的理论流量[18-20],n为马达的额定转速,由式(14)可得,马达的总排量为172 mL/r,令n=1500 r/min,则马达的理论流量为:

Qtm=Vn=2.58×105mL/r

由表2可知,4个单马达同时工作时,马达的总泄漏量ΔQ=9.55×103mL/r,可得出该马达的容积效率ηV为:

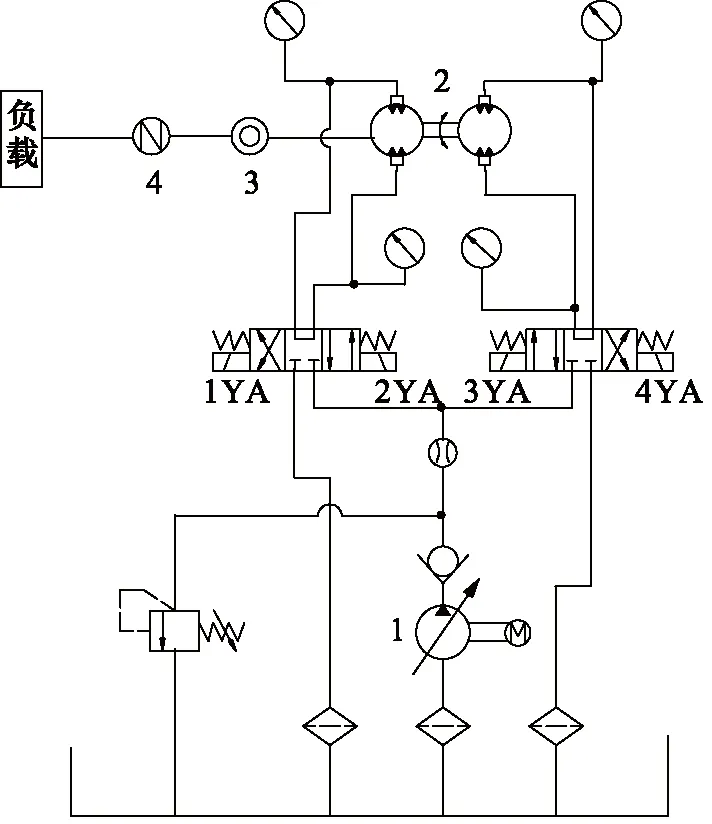

1.供油泵 2.被测马达 3.转矩测试仪 4.转速测试仪图6 马达的试验系统图Fig.6 Experimental system diagram of motor

4 样机原理性试验

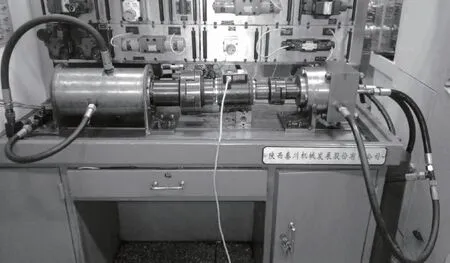

被测马达与负载泵之间有转矩转速测试仪,可记录马达的转速和转矩数据。因为系统的工作压力是由负载决定,调节负载泵的压力可使被测马达得到不同的压力输入[21]。试验时系统的最高压力为6 MPa,试验系统图如图6所示,试验现场图如图7所示。

图7 马达的试验现场图Fig.7 Field experiment of motor

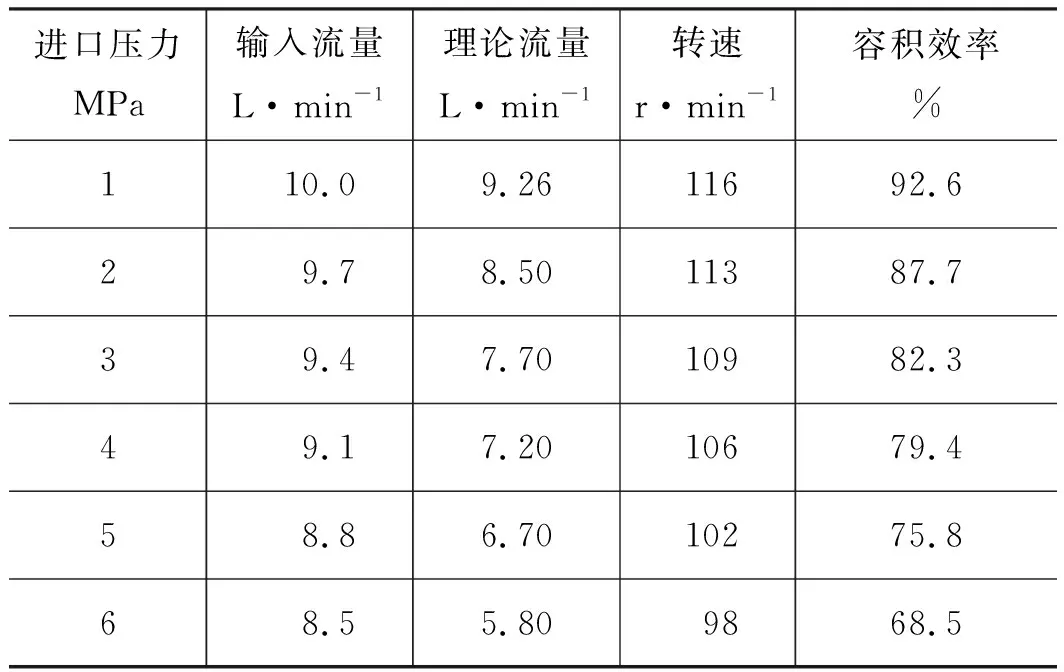

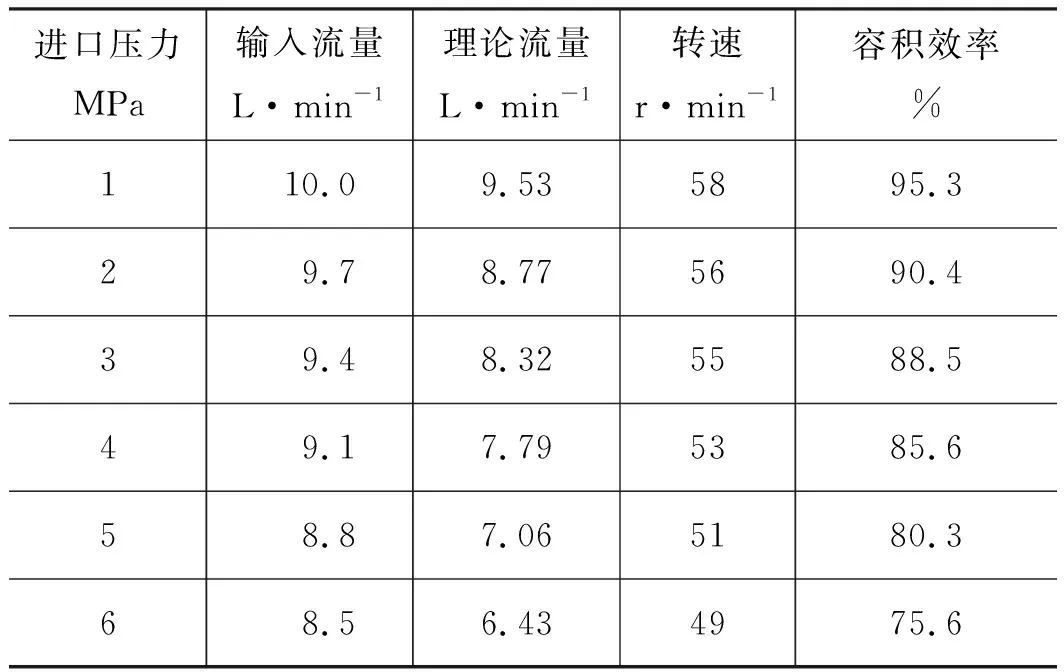

试验主要测试了马达的2种连接方式,即2个单马达工作和4个单马达工作,具体数据如表3、表4所示。

表3 2个单马达工作时的试验数据Tab.3 Experimental data when two single motors work

表4 4个单马达工作时的试验数据Tab.4 Experimental data when the four single motors work

从表3、表4中可以看出,当进口压力相同时,2个单马达工作时的容积效率比4个单马达工作时低。当进口压力逐渐升高时,2种连接方式下马达的泄漏量逐渐增大,容积效率逐渐降低。马达内部结构的加工工艺不能满足马达工况的变化,因此需要在后续的工作中继续研究马达内部零部件的配合、密封、补偿等问题。

5 结论

本研究通过分析马达3种泄漏情况,总结出马达总泄漏公式,并进行了马达容积效率的计算,分析马达在2个单马达或4个单马达同时工作时的数据,显示在两种连接方式下,影响马达主要泄漏量的结构部件为转子。

通过对被测马达的原理性试验,对马达的输出转速、转矩等数据进行采集,分析了马达容积效率的主要影响因素,验证了马达原理的可行性,为后续进行相关研究提供了基础。