节流口结构对超高压插装阀液流特性的影响

2021-09-16黄橙橙程逾豪孔祥东

张 晋,黄橙橙,程逾豪,姚 静,2,孔祥东,2

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.河北省重型机械流体动力传输与控制实验室,河北 秦皇岛 066004)

引言

插装阀是在20世纪70年代初发展起来的覆盖压力、流量、方向以及比例控制等的新型控制阀类,其主流产品是二通插装阀[1]。二通插装阀与传统液压控制技术相比,结构紧凑,通流量大,流动阻力小,密封性好,对油液污染敏感度低,故其工作可靠,寿命长,且在控制特性上响应快速,容易实现多机能控制。由于其集成化程度较高,易于实现标准化、系列化、通用化。这些优点很大程度上适应了现代液压技术发展的需要。

随着伺服和比例技术的发展,插装阀也由原来靠电磁开关阀控制其阀口进行简单开关逻辑动作,逐渐发展成主阀芯、先导阀芯都带有位移传感器(LVDT),利用双闭环控制实现高精度控制的比例插装阀和伺服插装阀,能够对插装阀节流口大小进行精确位置控制,具有重复精度高、线性度好、滞环低、高频响等一系列优点,在液压系统中可实现精确的流量控制、 压力控制和位置控制。电液比例插装阀作为大中型液压系统中关键控制元件之一,其性能直接决定了液压系统的动态品质和稳态特性。

液压阀作为控制元件,驱使阀芯相对阀体产生位移,改变阀口过流断面面积,来控制液流的流动。阀口过流断面面积直接影响阀过流特性的计算。阀口过流特性体现阀的通流性能,结构繁多的不同类型阀口和一些组合节流槽的过流特性一直是研究热点,尤其是在进行流量控制时,过流特性直接决定执行元件在起动、工作及停止等不同工况对流量控制的性能。国内外对不同节流口结构下的液流特性做了很多研究。AN H等[2]针对不同阀芯结构下的流场进行了仿真分析,得到了压力、速度及湍动能云图。CHATTOPADHYAY H等[3]应用两种湍流模型对一种阀芯结构下的流场进行了仿真分析。YANG R[4]仿真分析了滑阀和锥阀的液流特性,并进行了试验对比分析。李亚星[5]仿真分析了插装阀不同阀芯节流口形状和不同阀套通孔形状下液流特性。程源[6]通过仿真分析,得到了比例插装阀阀口压力和速度分布。韦翠华等[7]对插装阀液流特性进行了稳态仿真,并进行了试验验证。苏乃权等[8]对插装阀内部流场进行了仿真,得到了其压力和速度云图。郑淑娟[9]通过理论计算、仿真分析及试验研究,对插装阀的设计和结构优化具有一定的实用价值。韩明兴等[10]对一种双U形阀口插装阀进行了仿真分析,得到了不同阀口结构下的液动力;另外,插装阀的性能与切换压力密切相关[11-14]。 MIKKO H等[15]通过基于数字液压方法的实验和模拟来减少能量损失。LIU Hanwu等[16]基于仿真发现二通插装阀结构的薄弱环节,流通面积不稳定,阻碍流通的环节。JIA Chunqiang等[17]为了解决插装阀块设计中外部布局与内部连接集成方案的组合优化问题,通过分析插装阀块的结构特点和设计规则,提出了优化数学模型。SUN Kang等[18]使用ANSYS/LS-DYNA模拟在减压过程中插装阀的稳定性与阀芯和阀接触时间之间的关系。 DUAN Yu等[19]使用二维非定常雷诺平均Navier-Stokes(URANS)方程和k-ω-SST湍流模型来报告高压阀中围绕主轴的流体流量和相关流量。

所研究的电液比例插装阀压力等级达到70 MPa,应用Fluent软件对超高压工况下插装阀主阀级流场进行了仿真分析,得到了不同阀芯节流口结构下的液流特性。

1 超高压插装阀结构原理

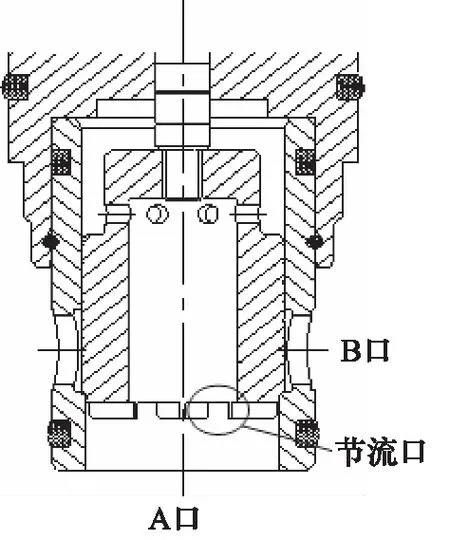

所研究DN25超高压插装阀结构示意图见图1所示,主要由先导阀及控制器、先导级和主阀级3部分组成。其主阀级结构见图2,由阀芯和阀套2部分组成,阀芯尾部设有节流口,当A为进油口时,B为出口;当B为进油口时,A为出口。

1.先导阀及控制器 2.先导级 3.主阀级图1 双排式轴向柱塞泵原理图

图2 DN25超高压插装阀主阀结构图

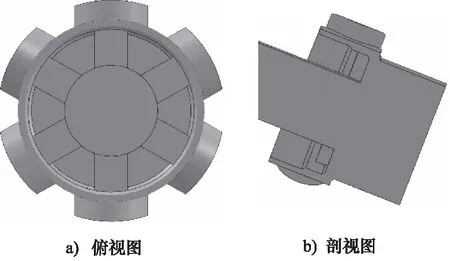

阀芯不同节流口结构见图3所示,分别为矩形节流口、U形节流口和圆形节流口。节流口处流场模型见图4。

图3 不同节流口结构

图4 节流口处流场模型

2 控制方程

物理模型是针对所研究的具体问题做出一定的简化假设而得到的。根据确定的物理模型写出该过程的控制方程以及相应的定解条件(初始条件及边界条件),即得到数学控制方程。

流体的流动受物理守恒定律的支配,流体力学的基本方程包括:质量守恒方程、动量守恒方程、能量守恒方程等。在本算例中该模型属于单相流动,在阀口处出现湍流流场,因此计算模型采用非稳态的时均连续性方程和Reynolds时均Navier-Stokes方程,并采用标准k-ε湍流模型计算湍流对流场的影响。

2.1 质量守恒方程

数学方程可表达为:

(1)

引入笛卡尔坐标系下向量算子▽的定义:

(2)

将式(2)带入式(1)中可以写成:

(3)

式中,ρ—— 密度

t—— 时间

V—— 速度矢量

u,v,w—— 分别是速度在x,y,z3个坐标轴方向上的分量

2.2 动量守恒方程

动量方程微分表达式表述如下:

(4)

式中,ρ—— 流体密度

ui—— 平均速度,i=1,2,3

uj—— 平均速度,j=1,2,3

p—— 瞬时压力

μ—— 动力黏度

Si—— 源项,代表那些不能包括到方程中的非稳态项

2.3 标准k-ε模型

针对湍流形式的不同,需要选取一种湍流计算模型才能够组成完整的流场控制方程。

湍流模型中最具有代表的模型是标准k-ε模型,其可以用来计算高雷诺数并且比较复杂的紊流,因此选取k-ε模型进行计算。

标准k-ε模型需要求解湍动能及其耗散率方程。湍动能输运方程是通过精确的方程推导得到的,但耗散率方程是通过物理推理、数学模拟相似原形方程得到的。该模型假设流动为完全湍流,适合完全湍流的流动过程模拟。标准k-ε模型的湍动能k和耗散率ε方程如下:

Gk+Gb-ρε-YM+Sk

(5)

(6)

湍动能k:

湍流耗散率ε:

湍流黏度ut:

其中,Cμ为常数;经验常数:C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。

3 仿真计算参数条件

不同节流口结构形式下分别选取阀开口度为2,2.5,3,3.5, 4, 5, 6, 7, 8 mm并且建立仿真模型。

选用46#抗磨液压油作为流动介质进行计算,其密度为890 kg/m3,动力黏度为 0.046 Pa·s。

进出口边界条件分别设为压力进口和压力出口,流体与壁面接触的边界设为静止壁面。3种节流口结构下进出口两端压差都取1 MPa,入口压力设为70 MPa,对应的出口压力为69 MPa。

4 流场仿真结果分析

4.1 主阀流量特性分析

当A口和B口分别为进油口时,3种节流口结构不同开口度X下的流量曲线如图5所示。

图5 DN25超高压插装阀的阀口流量曲线

对比图5中的流量曲线可以看出同等开口度条件下,圆形节流口的阀口处流量最大,U形节流口的阀口处流量最小;矩形、圆形节流口结构的阀口流量曲线分2个阶段,第1阶段处开口度小于节流口长度,曲线斜率较小;第2阶段处开口度大于节流口长度,曲线斜率较大。U形节流口流量曲线分3个阶段,开口度小于节流口第一段弧度半径时斜率较小,随着开口度继续增大,流量呈现2种斜率线性增长。

分别以A和B为进油口时,流量在相同阀口开度下的差别不大,说明改变进油口,对流量大小影响不大。

4.2 主阀芯所受液压力分析

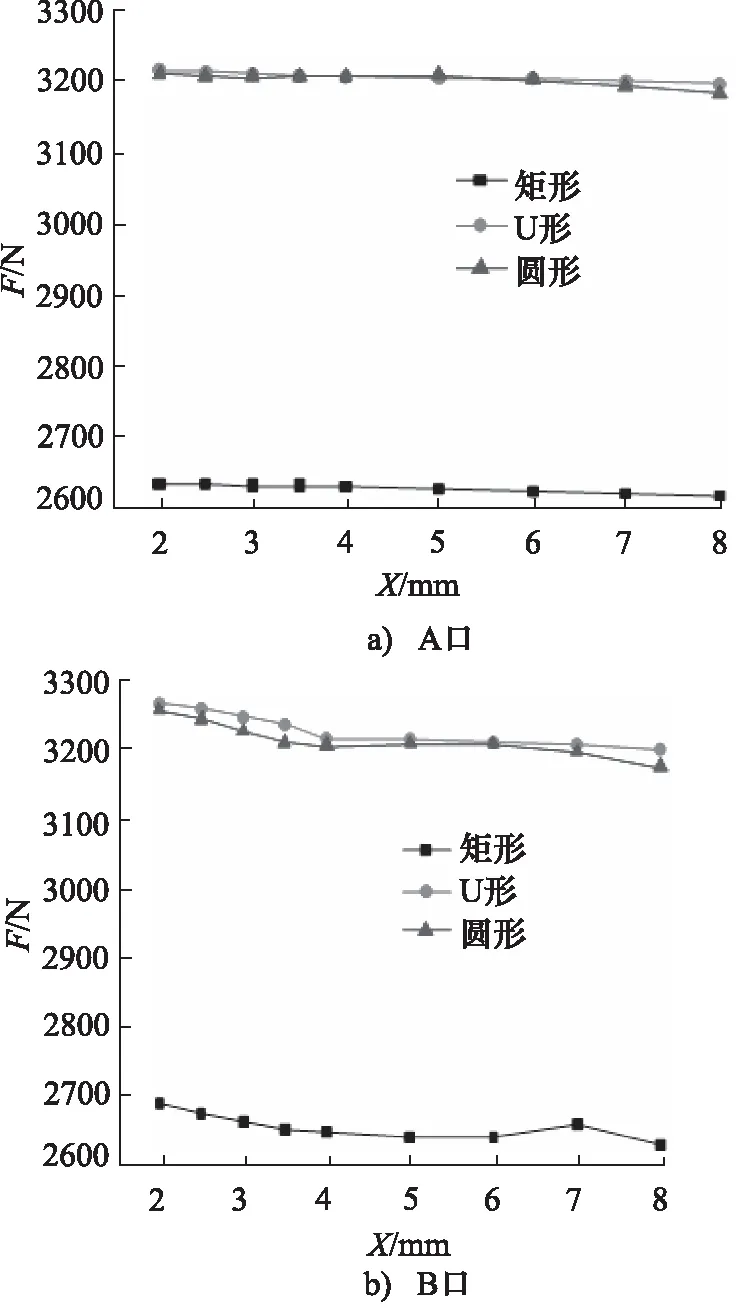

当A口和B口分别为进油口时3种节流口结构不同开口度下的液压力曲线图如图6所示。

图6 DN25超高压插装阀的阀芯所受液压力

由图6可见,矩形节流口结构下阀芯所受液压力远小于圆形和U形结构下液压力。圆形和U形结构节流口的主阀芯所受的液压力最大值为3200 N,矩形结构节流口的主阀芯所受的液压力最大值不足2700 N,并且液压力方向都是指向阀口打开的方向。

4.3 流场流线图分析

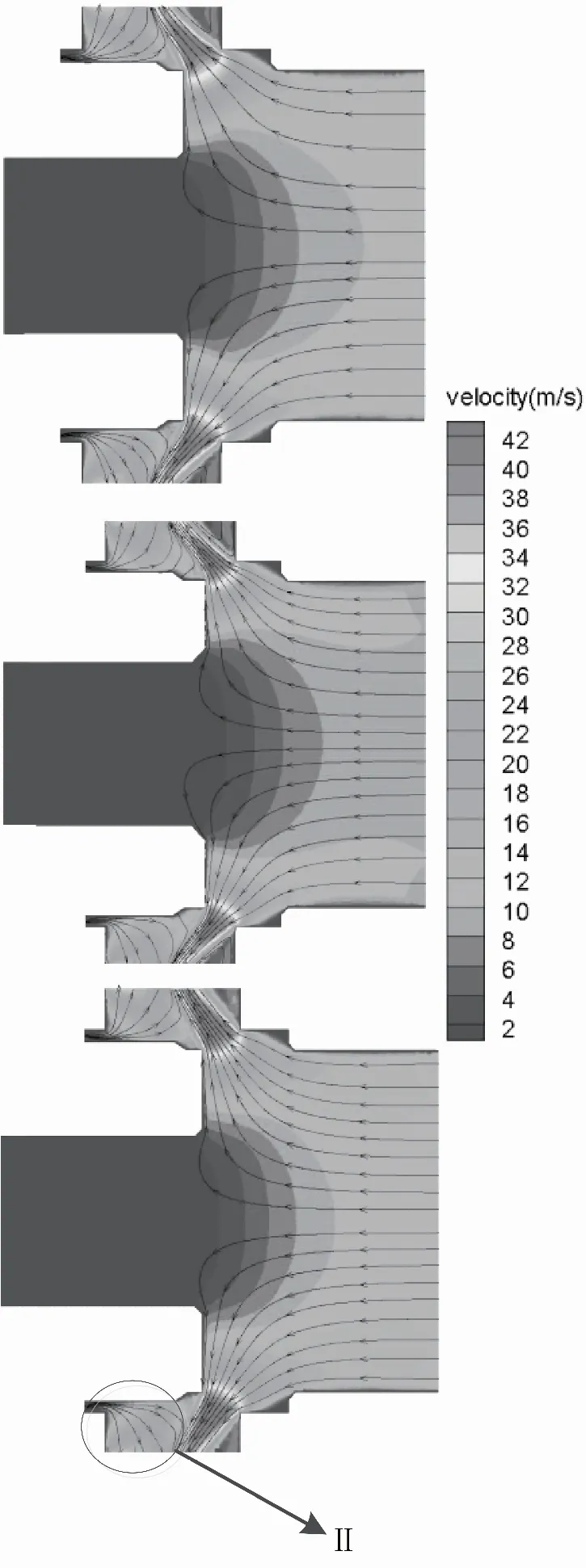

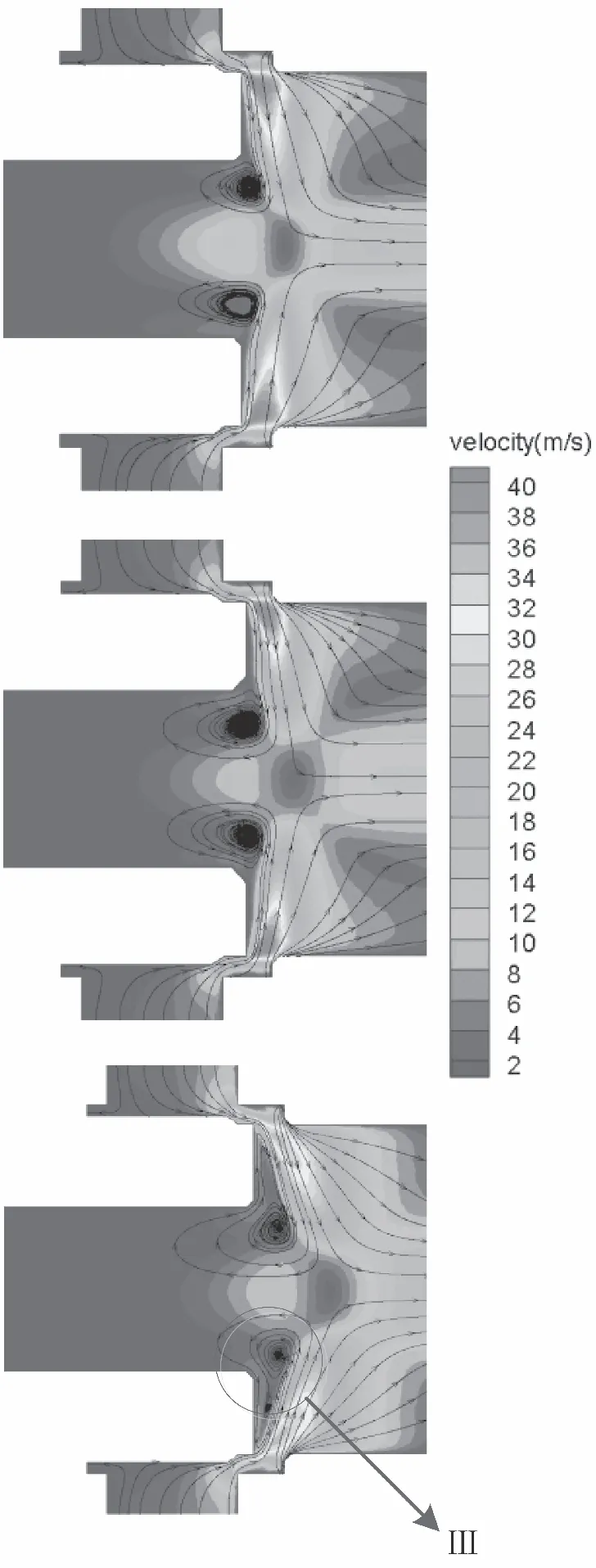

从图7和图8中的Ⅰ和Ⅱ可知,当A是进油口时,将会从B口产生回流。

图7 当A口为进油口且开口为4 mm时,矩形、U形和圆形的速度流线图

图8 当A口为进油口且开口为8 mm时,矩形、U形和圆形的速度流线图

从图9和图10中的Ⅲ和Ⅳ可知,当B是进油口时,在此处会产生涡流。 从图10可以看出,当开口为8 mm 时,在Ⅴ处也会产生涡流。

图9 当B口为进油口且开口为4 mm时,矩形、U形和圆形的速度流线图

从图7~图10可以看出,油液最大流速出现在阀口处,这是由于油液在流经阀口时过流面积减小造成的;油液呈射流状态流经阀口,阀口速度梯度变化较大;在出油腔中心两侧处形成了旋涡。随着阀口开度的增大,油液最大射流速度区域面积逐渐增大,油液射流角逐渐增大,最大速度区域也逐渐向出口方向偏移。对比不同节流口结构的阀口流线图,相同阀口开度下,流线分布、射流角基本相同。

图10 当B口为进油口且开口为8 mm时,矩形、U形和圆形的速度流线图

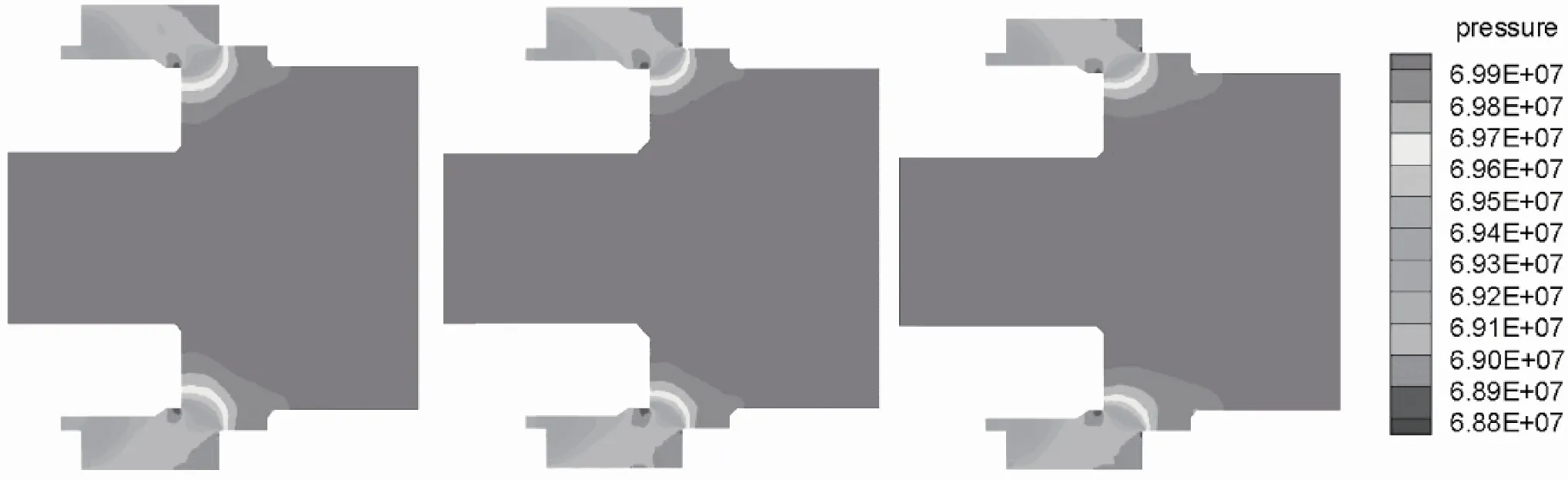

从图11、图12可知,当B是进油口且开口为4 mm 时,在开口处会形成局部低压。 从Ⅵ和Ⅶ可以看出,当开口形状为矩形和圆形时,内部会形成局部高压。

图11 当A口为进油口且开口为4 mm时,矩形、U形和圆形的压力云图

图12 当B口为进油口且开口为4 mm时,矩形、U形和圆形的压力云图

从图13、图14可知,当B是进油口且开口为8 mm 时,在开口处形成的低压区域将比4 mm形成的低压区域大。 从Ⅷ和Ⅸ可以看出,当开口形状为矩形和圆形时,内部还会形成局部高压。

图13 当A口为进油口且开口为8 mm时,矩形、U形和圆形的压力云图

从图11~图14可以看出,阀进油腔及出油腔压力变化梯度较小;在阀口处压力变化梯度较大;在阀口处靠近出口处出现了低压区,其原因是由于阀口处过流面积较小,油液在此处流速相对较高,导致阀口处局部区域压力急剧下降,从而产生了局部低压区。

图14 当B口为进油口且开口为8 mm时,矩形、U形和圆形的压力云图

对比不同阀口开度下的压力云图可以看出,随着阀口开度的增大,节流区域面积逐渐增大,对比速度云图及流线图可以看出,阀腔内部速度变化与压力变化相对应,直观的说明了压差是造成流体速度变化的重要因素,因此根据之前的分析最终选择矩形槽口。

5 试验验证

试验部分选择矩形槽口进行试验,并在比例插装阀全自动静态测试台上完成,试验台见图15,测试件连接如图16所示。测试得到主阀A口至B口,开口度分别为2.465,3.080,3.695,4.925,8.000 mm处采集阀口流量,得到1 MPa压降下矩形节流口开口度-流量曲线见图17。试验结果与仿真结果相似,因此验证了仿真的正确性。

1.静态试验台参数显示界面 2.被试阀3.被试阀安装转接阀块图15 比例插装阀静态测试台

1.连接线 2.被测阀主阀芯位移传感器3.被测阀(DN 25超高压大流量电液比例伺服二通插装阀)4.被测阀B口压力传感器 5.被测阀A口压力传感器6.先导A腔压力传感器 7.先导B腔压力传感8.先导阀(力士乐4WRPH 6 C3 B24L-2X/G24Z4/M)9.电控箱(内设RMC150型DELTA控制器和24 V稳压电源等电气模块)图16 工业伺服阀功能特性试验台测试DN 25型插装阀现场

图17 开口度-流量曲线图

6 结论

(1) 同等开口度条件下,圆形节流口的阀口处流量最大,U形节流口的阀口处流量最小;矩形、圆形节流口结构的阀口流量曲线分两个阶段,U形节流口流量曲线分三个阶段;改变进油口,对流量曲线影响不大;

(2) 圆形和U形结构节流口的主阀芯所受的液压力较大,矩形结构节流口的主阀芯所受的液压力最小,并且液压力方向都是指向阀口打开的方向;

(3) 不同节流口结构下,相同阀口开度时,流线分布、射流角基本相同。