抛光模具钢的夹杂物研究与控制

2021-09-14党坤会

杨 威 王 昂 高 鑫 党坤会

(1.中钢集团邢台机械轧辊有限公司,河北054000;2.轧辊材料国家重点实验室,河北054000)

热作模具钢H13良好的性价比及工艺性能广受市场青睐。该材质具有较高的热强度与硬度,尤其在中温(600℃),还具有较高的耐磨性、韧性和较好的热疲劳性能,已在锤锻模、挤压模、压铸模、模锻模等模具领域中得到广泛应用。

我公司模具钢产品生产流程为电炉→精炼→电极浇注→电极退火→电渣重熔→热送锻造。模具钢在经过抛光处理,应用塑料模具生产时,夹杂物对抛光镜面的质量影响显得至关重要,即便按GB/T 10561—2005进行评级,仍会出现“麻点”、“针孔”类缺陷。为此,需研究夹杂物尺寸分布对抛光性能的影响,以及精炼及浇注、电渣过程中夹杂物的变化规律。

1 试验方法

采用金相法对试样中夹杂物进行检测统计,按照GB/T 10561—2005对非金属夹杂物进行分类和评级,并在试样上随机选择30个视场,将夹杂物尺寸分为三个等级:3~10 μm、10~20 μm、20 μm以上,分别统计各类尺寸夹杂物的数量,并采用化学分析法对钢中氢、氧、氮等成分进行分析。

2 试验结果分析

2.1 抛光试样对比分析

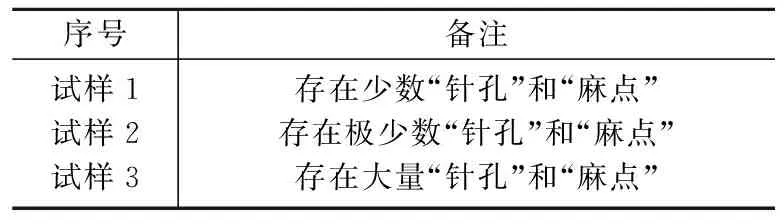

采用8000目砂纸抛光后,挑选3个试样进行对比,结果见表1。

表1 抛光试样对比Table 1 Comparison of polished samples

对以上试样的夹杂物进行检测,结果见表2。

表2 夹杂物检测结果Table 2 Inclusion detection results

对比分析可以发现:

(1)试样3中夹杂物尺寸20 μm以上的占比约15%,存在较大尺寸的夹杂物;而试样1、2中并没有此类尺寸的夹杂物,模具钢的夹杂物约70%集中在3~10 μm。

(2)按照夹杂物的等级区分,试样3夹杂物主要为C、D类,且等级≤1级,虽夹杂物的等级与试样1相同,但却影响了模具钢的抛光性能。

2.2 各阶段夹杂物控制分析

2.2.1 精炼各阶段夹杂物分析

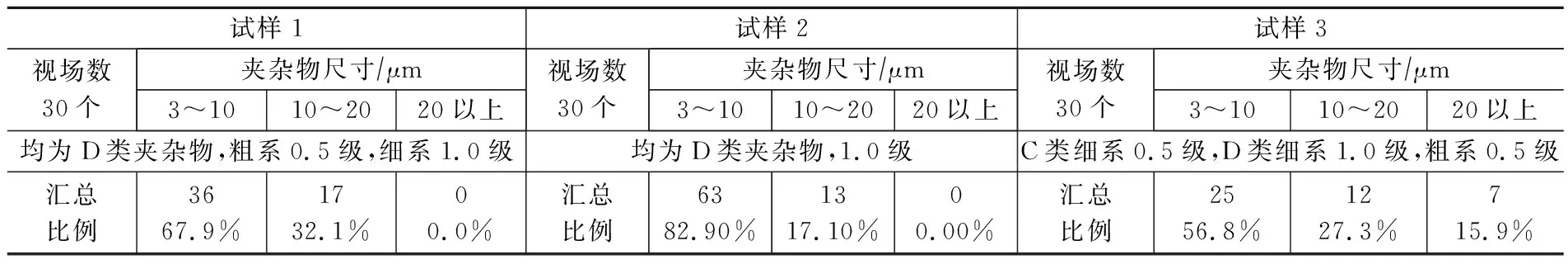

选取实际生产中的三个阶段,对LF精炼后、VD软吹前、VD软吹后钢水取样,分析不同阶段夹杂物变化情况,见表3。

表3 精炼阶段夹杂物分析Table 3 Inclusion analysis in refining stage

对比分析,VD软吹后,10~20 μm夹杂物的比例出现明显增加,但20 μm以上的夹杂物数量及占比有一定的下降,主要原因为软吹过程通过形成弥散的气泡,可以将钢水中的夹杂物吸附在气泡表面,夹杂物上浮至渣层时会被吸附,因此大型夹杂物出现下降趋势。

为降低C、D类夹杂物的数量,精炼过程需采用复合脱氧剂,终脱氧采用变质处理等措施,精炼过程中及时观察白渣状态,分批次加入扩散脱氧剂,避免使用沉淀脱氧的方式,杜绝B类夹杂物的产生。

2.2.2 浇注气体控制

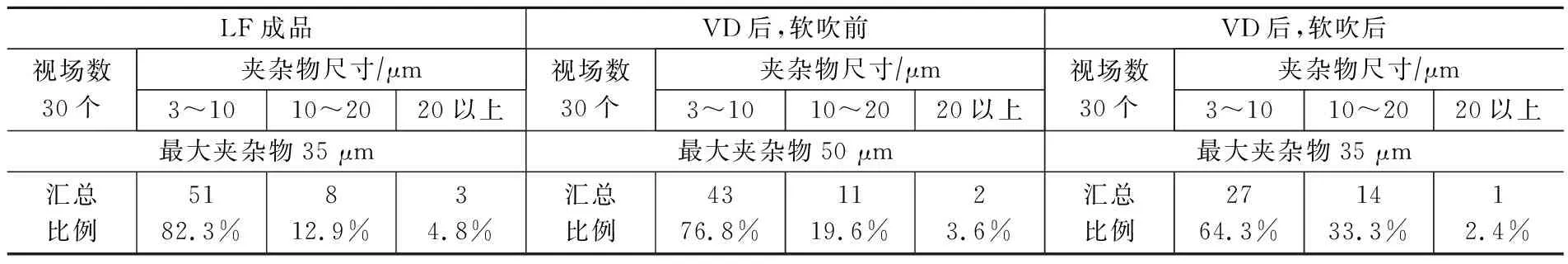

浇注气体控制水平见表4。

表4 浇注气体控制Table 4 Control of pouring gas

从表4中对比发现,气体中O、N的提高非常明显,与浇注过程中的保护浇注有直接关系。在氩气浇注保护不到位时,钢水与空气接触造成钢水的二次氧化问题,钢水中的O、N增加,易导致钢水夹杂物的产生。

浇注过程采用氩气保护浇注要落实到位,同时对于夹杂物要求比较高的钢种,必要时需增加型腔充氩,强化钢水的保护浇注。

2.2.3 电渣重熔阶段分析

查询相关资料,发现钢水夹杂物主要是由冶炼过程中的钢水在后续脱氧处理时所致,控制冶炼过程中钢水的O、N,成为夹杂物控制的重中之重。

此次,电渣过程采用气体保护及重熔加铝的方式。对比分析加铝、气体保护对于钢水中夹杂物的影响差异,并在模具钢锻坯两端(宽度的1/4位置,厚度1/2位置)取样进行夹杂物、气体及光谱检测。

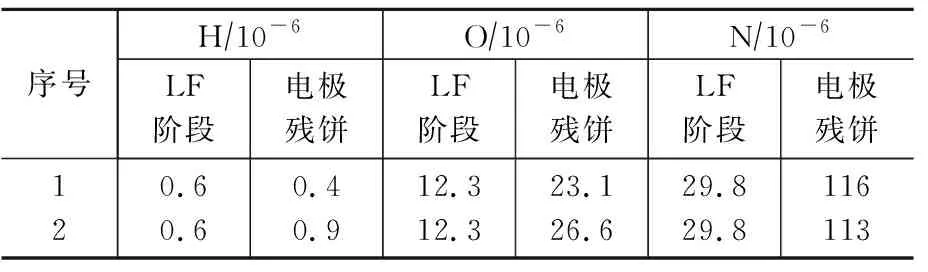

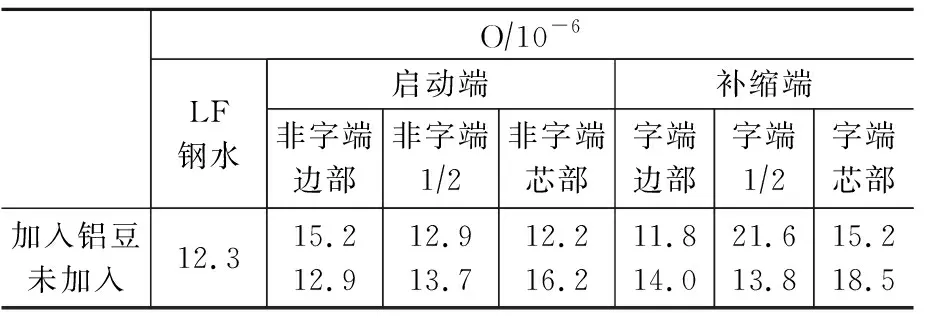

(1)铝豆加入,对[O]的变化情况见表5。

表5 加铝对钢水中[O]的影响Table 5 Effect of aluminum addition on oxygen content in molten steel

检测表明,重熔前虽然加入铝豆,但启动端位置取样检测的[O]并没有明显变化,试验的两件产品中平均[O]相差仅0.9×10-6。

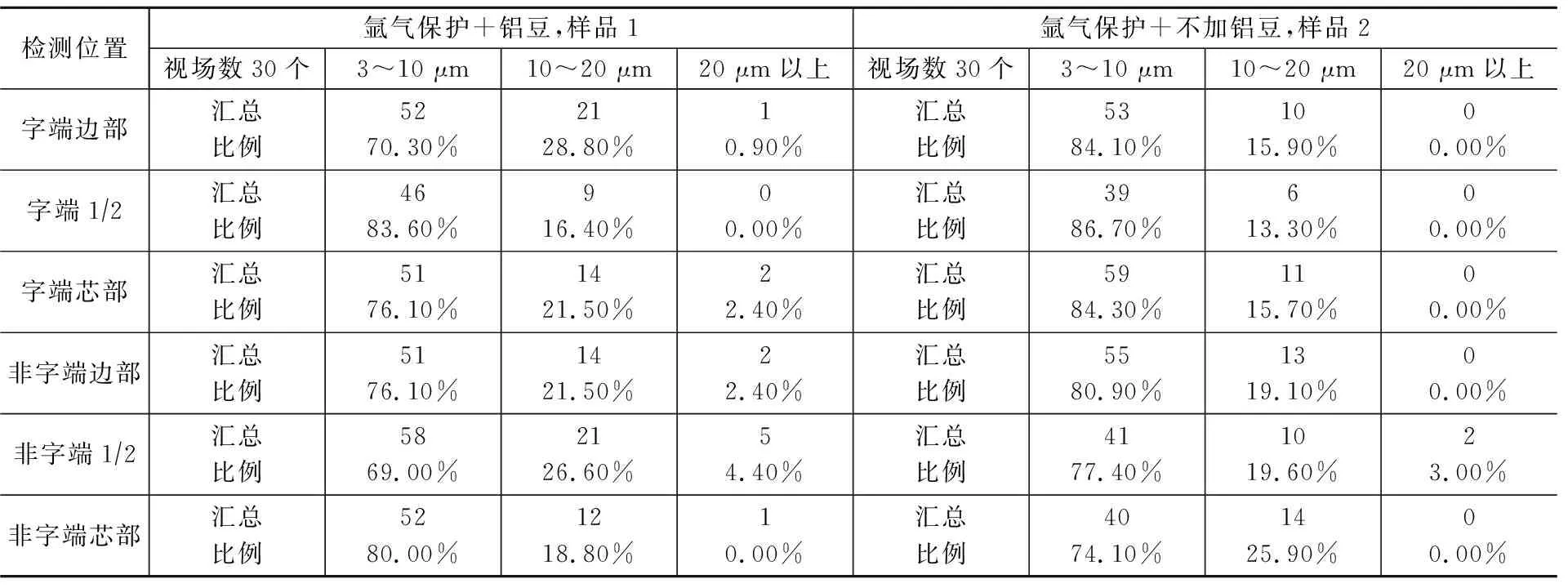

(2)夹杂物检测

夹杂物检测结果见表6。

表6 夹杂物检测结果Table 6 Inclusion detection results

检测结果表明,样品2的夹杂物水平优于样品1。样品2共检测6块试样,仅在1个试样中,发现2个>20 μm夹杂物,较前期模具钢的夹杂物有明显的改善。

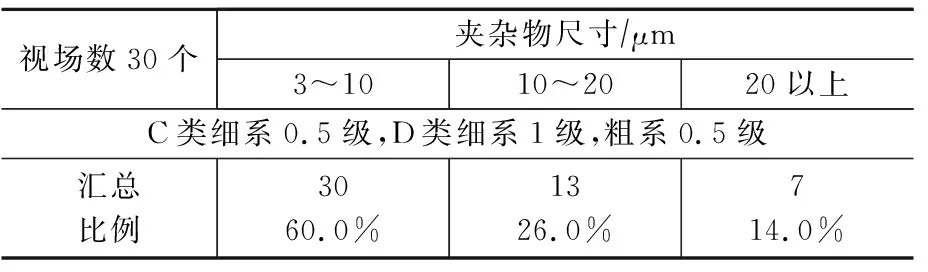

(3)未进行气体保护的重熔模具钢夹杂物

挑选前期未进行气体保护的电渣重熔生产的模具钢产品,切取试样后进行金相检测,结果见表7。

表7 未进行气体保护的重熔模具钢夹杂物Table 7 Remelting die steel inclusionswithout gas protection

对比结果发现,气体保护电渣重熔的模具钢产品,其20 μm以上尺寸的夹杂物占比明显下降,主要夹杂物的尺寸保持在10 μm以下的水平。

试验对比表明,抛光类模具钢重熔过程需重点控制吸气,包括浇注过程、电渣重熔阶段,该阶段的控制对钢水中夹杂物水平的去除有非常明显的作用,而重熔过程中加铝抑制[O]的效果并不明显。

3 结语

(1)针对抛光类模具钢,对夹杂物的检测评价的标准,不能仅仅参考国标要求,需要从夹杂物的大小及分布上摸索规律性,并制定针对性的内控标准。

(2)自耗电极浇注及电渣重熔过程对于钢水夹杂物的影响至关重要,必须要做好浇注的氩气保护及重熔密封性气氛的控制。试验表明,该阶段产生的夹杂物在电渣过程中去除的效果并不理想。