全自动双钨极氩弧焊在反应堆压力容器冷却剂泵泵壳内壁堆焊中的应用

2021-09-14郑建能刘玉平李厚彬朱永有何宏宇徐常顺

郑建能 刘玉平 李厚彬 朱永有 何宏宇 徐常顺

(二重(德阳)重型装备有限公司,四川618000)

1 泵壳

在核岛设备中,冷却剂泵壳作为核岛的“心脏”,推动冷却剂在核岛一回路中不断循环,将热量通过管道带入蒸发器,将反应堆裂变产生的热量传递给二回路产生高温饱和蒸汽用于发电。泵壳一方面能够将热量传递给二回路,另一方面能够防止燃料部件烧毁。泵壳是主泵的机体,为长时间输送高温高压的冷却剂的核电主泵提供有力支撑与安全保障,泵壳作为承压容器,受到高频交变动载荷、温度场的作用,同时也承受冷却剂流体冲刷,工况条件极为苛刻,综合性能要求高。

1.1 泵壳结构简介

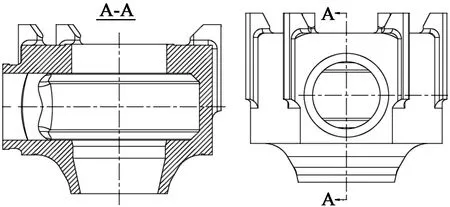

泵壳的设计压力为17.23 MPa,设计温度343℃,由泵壳本体、底脚、安全端组成,其中泵壳的本体需要堆焊。泵壳本体外形大致为八方结构,底座为平面,进/出水口外壁为不规则的回转面;泵壳本体的内腔不规则,为一个球面与两个接管相贯,结构如图1所示。

图1 泵壳本体结构示意图Figure 1 Schematic diagram of pump shell body structure

1.2 堆焊要求

泵壳本体的母材材质牌号为SA508.Gr3.Cl1,由于该材料为合金钢,不耐腐蚀,因此需要在泵壳本体内腔堆焊不锈钢以防止在泵壳运行过程中母材被腐蚀。根据设计要求,堆焊材料为309L(一层)+308L(其余层),堆焊厚度≥5 mm,309L、308L堆焊层化学成分要求见表1。

表1 309L、308L焊丝和熔敷金属化学成分(质量分数,%)Table 1 Chemical composition of 309L, 308L welding wire and deposited metal (mass fraction, %)

1.3 泵壳项目简介

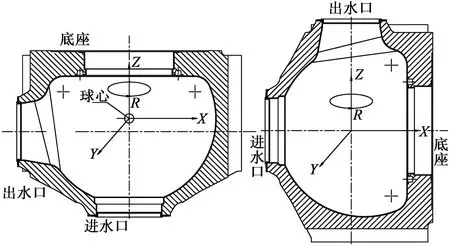

该型号泵壳为国内外首次使用,并无相关制造经验,与该泵壳产品结构最为类似的核电主泵结构见图2。针对前期型号的泵壳,目前制造厂家采用的堆焊技术方案为:规则区域采用带极堆焊,非规则区域使用SMAW堆焊。

图2 前期型号的泵壳示意图Figure 2 Schematic diagram of the previous modelof pump shell

对比前期泵壳的内腔结构发现:前期型号的泵壳内腔面积较小,规则的区域多,底座密封面、进水口、出水口没有变径区域,内腔为圆柱体和平面组成。对于规则区域可以采用带极堆焊,不规则区域只能采用SMAW进行堆焊。由于堆焊需预热≥150℃,带极堆焊、SMAW堆焊均需要操作人员进入泵壳内壁操作,操作环境恶劣,焊接操作人员劳动强度高,焊接质量控制难度大,且堆焊层的表面容易在水压试验后的PT检测时出现点状显示缺陷。

对于图1的泵壳,其内壁待堆焊面由球面、锥面和球面锥面形成的相贯面组成,泵壳内腔极不规则,若采用上述堆焊方案,带极堆焊区域非常小,SMAW堆焊区域非常大,焊工劳动强度大,且大面积SMAW堆焊的堆焊层质量也难以保证。

为了解决劳动强度大、堆焊层质量难以控制的问题,结合现有的堆焊技术,最终确定采用全自动双钨极氩弧焊堆焊方案,实现泵壳内壁全自动堆焊。

2 制造关键技术分析

将图1所示的泵壳分解来看,可近似地将泵壳内壁曲面看成由多个回转面相贯组成的几何曲面,因此在焊接时,泵壳或焊炬需要不断旋转以达到自动连续施焊的目的。

泵壳本体重达32 t,外形不规则,若采用泵壳旋转、焊炬固定的方式进行堆焊,则泵壳需要装配至变位器上,整个过程中需多次起吊泵壳,装配找正难度大、周期长,且存在安全风险。为解决上述问题,采用泵壳固定的方式进行内壁堆焊。为了实现泵壳在固定不动的情况下进行连续、自动、高效的堆焊,需要解决以下三个问题:

(1)焊炬的无限回转;

(2)采用多轴联动控制焊接轨迹以实现泵壳内壁全自动的堆焊;

(3)选取高效的堆焊工艺。

2.1 焊炬无限回转的实现

为了使焊枪进行无限制的回转以进行连续的堆焊操作。在焊枪的回转轴部位,增加了无限回转机构。无限回转机构由上下盖板组成,上下盖板的不同直径分别负责电刷、电机、进水回路、出水回路等功能,具有焊接电流、热丝电流、系统接地、焊炬冷却水进出、焊炬保护气的无限制旋转过程的稳定动态连接和密封能力,同时实现电流、电弧电压、系统工作逻辑信号、送丝控制信号和焊接视频信号等的无限制旋转过程的稳定连接,机构简图见图3。该机构的应用彻底解决焊枪连续旋转过程中的线束缠绕问题,简化了设备结构和降低了操作难度。

图3 无限回转机构示意图Figure 3 Schematic diagram of infinite rotary mechanism

2.2 多轴联动控制焊接轨迹

由于泵壳设备内表面为复杂曲面,焊接时焊炬的运动轨迹复杂,需采用不同的轴联动才能实现泵壳所有位置的自动焊接。

按照图4,泵壳在以下两种摆放方式下分别建立坐标系:左图为以泵壳球心为原点的三维坐标系并增加一个旋转轴R;右图为以出口接管的母线和进口、底座母线相交点为原点的三维坐标系并增加一个旋转轴R。

图4 泵壳坐标系建立方式Figure 4 The establishment mode of pump shellcoordinate system

2.2.1 圆柱面轨迹设置

要焊接内圆柱面,需要使用Z轴和R轴联合控制焊炬。R轴旋转一周后,将Z轴提高一个变道量。

2.2.2 球面轨迹设置

使用图4中左侧的坐标系,将焊炬的回转中心定为坐标原点(0,0,0)。配合设备角度的α轴,当R轴旋转一周时,α轴旋转一个Δα。为了保持焊接速度恒定,每一次α轴变换后,R轴的角速度也会相应变换。

当堆焊至带缺口的球面时,根据程序设置启停弧的位置,能在预定的位置自动启、停弧。

2.2.3 锥面轨迹的设置

使用图4中右侧的坐标系,将焊炬的回转中心定为坐标(0,0,Z0)。使用旋转轴R和高度方向的Z轴联动,R轴旋转一周后Z提高一个ΔZ,角速度也相应降低。

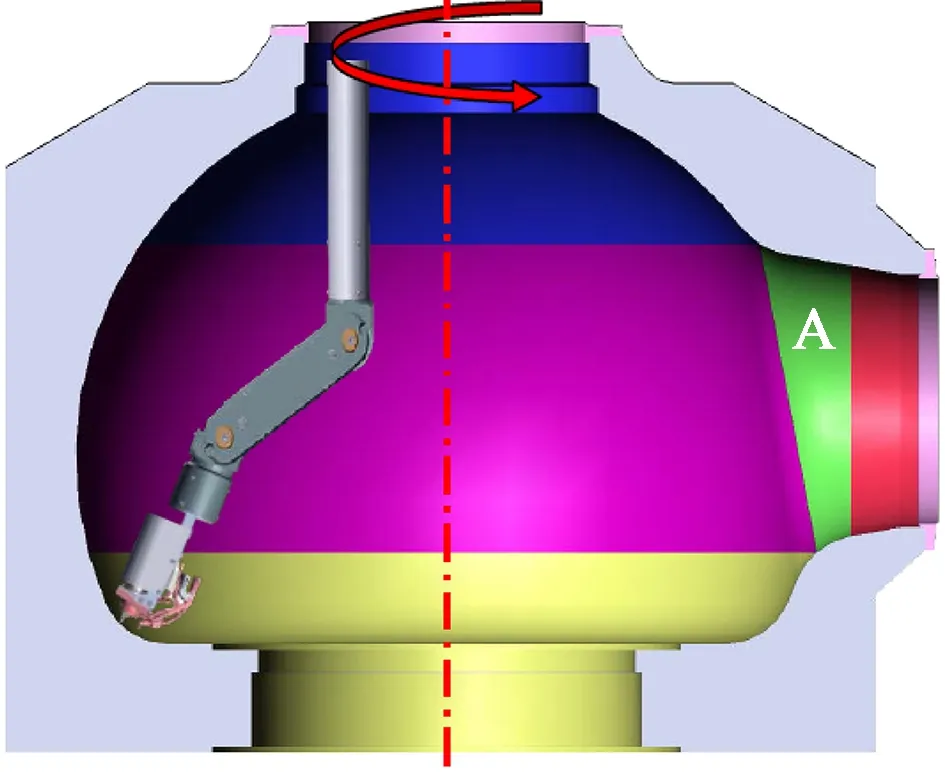

根据2.2.1~2.2.3条设置的曲线,能够堆焊泵壳大面积的区域,但图5中的区域A为锥面与球面相贯后倒R200 mm倒角组成,该面的数学模型较为复杂,难以通过简单曲线来设置堆焊轨迹,因此需要借助于弧压跟踪(AVC)系统来进行该部位堆焊。弧压跟踪系统的工作方式为:通过不断监测焊接时的电压大小,利用伺服电机和蜗杆来控制机头,保证焊接时焊接电压一致即保证焊接时电弧长度始终一致。

图5 相贯R角部位示意图Figure 5 Schematic diagram of intersecting angle R

借助于该系统,可以将焊炬的轨迹简单化,从而进行区域A的堆焊。

2.3 高效的堆焊工艺

使用了2.1和2.2的技术方案后,为了能够在保证质量的情况下提高生产效率,对比目前各种焊接工艺,最终确定选择双钨极堆焊工艺进行泵壳内壁的堆焊。

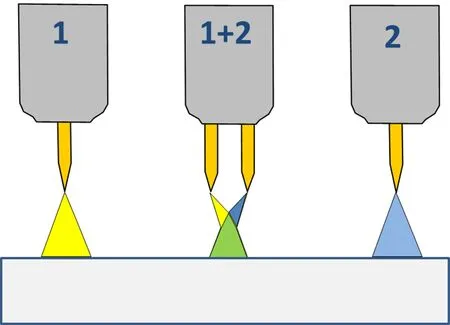

双钨极焊枪头由互成一定夹角的主、从两个钨极组成,参见图6。为了彻底掌握该焊接工艺,在产品焊接前,进行了系列试验,以彻底掌握该焊接工艺。

图6 双钨极机头Figure 6 Double-tungsten electrode machine head图7 复合电弧原理Figure 7 Principle of composite arc

2.3.1 形成复合电弧

如图7所示,复合电弧原理如下:电弧1和电弧2分别为单电弧,电弧吹力直接垂直于工件表面,但中间1+2电弧为复合电弧,由于两个电弧各自产生磁感线后,两个电弧分别会受到磁场的作用,导致两个电弧会复合形成一个电弧。形成复合电弧前的两个电弧的电磁吹力会和工件表面形成一定夹角,且两个电弧的电弧吹力在平行于待焊工件的表面的分力方向相反,这样会降低垂直于工件方向的电弧吹力,减小熔深,降低堆焊层的稀释率。

2.3.2 钨极间距对焊缝的影响

在焊接试验阶段发现,通过在一定范围内调节钨极间距能够控制堆焊层的熔深。其电弧间距越大,两个电弧的电弧吹力在平行于待焊工件的表面方向的分力越大,垂直方向的电弧吹力越小,熔池的熔深越小。

2.3.3 熔深对比

为了对比双钨极工艺的熔深,在保持焊接速度、电源极性、焊接电压一致的情况下,按照单钨极电流300A和双钨极电流150A+150A的情况下进行了熔深测量试验,发现单钨极的熔深较大达到了2.98 mm,而双钨极的熔深仅为1.44 mm。

2.3.4 钨极连线的方向与焊接方向的夹角对堆焊层的影响

在焊接过程中,发现两个钨极的连接线与焊接方向的夹角能够控制焊缝的宽度,当钨极连线平行于焊接方向时焊缝宽度较大,且焊缝的焊接质量良好,未出现咬边等情况,焊缝边缘圆滑,焊缝润湿角较小;若采用钨极连线垂直于焊接方向的方式进行焊接,则焊道较窄,焊道成型质量较差,出现咬边,焊缝润湿角较大,焊接质量差。

2.3.5 堆焊效率

在理想的工况下,平焊位置焊接时,不锈钢焊丝(规格∅1.2 mm)的送丝量可高达12 m/min,其效率可与MIG焊媲美。

3 焊接规范评定

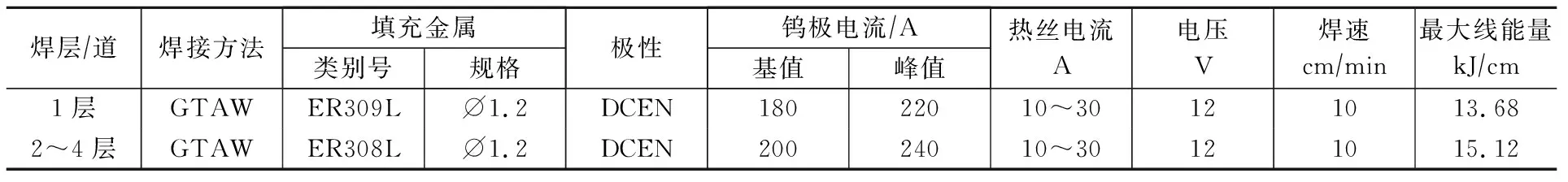

由于传统的GTAW(单钨极)的工艺性较好,焊接质量、对母材性能影响均能满足要求,因此分别进行了单钨极和双钨极不锈钢堆焊的评定。通过工艺评定试验,得到了在SA508.Gr3.Cl1钢上,使用ER309L(第一层,规格∅1.2 mm)和ER308L(其余层,规格∅1.2 mm)的单、双钨极的焊接规范,规范见表2和3。

表2 单钨极不锈钢堆焊规范Table 2 Specification for build-up welding of stainless steel with single tungsten pole

从表2和表3中热输入量来看,双钨极的热输入量大概为单钨极的40%。

表3 双钨极不锈钢堆焊规范Table 3 Specification for build-up welding of stainless steel with double tungsten poles

3.1 评定件无损检测

为了验证评定试验试板的堆焊层质量,使用上游设计院的无损检测标准对堆焊后的堆焊层进行目视、PT、UT检测,结果均合格。

3.2 评定件有损检测

为了验证评定件试板的理化性能,分别采用单、双钨极的焊接方法,使用ER309L和ER308L焊丝(规格∅1.2 mm),在材料为SA508.Gr3.Cl1的试板上进行了堆焊,对比单钨极堆焊焊道,双钨极堆焊焊道表面饱满,焊缝上下边缘整齐,润湿角较小。

焊接结束后,对单、双钨极堆焊评定试板解剖后进行理化性能检验,结果表4~表8。

表4 评定试件化学分析及铁素体计算结果Table 4 The results of chemical analysis and ferrite of evaluated specimens

表5 评定试件弯曲试验结果Table 5 The bending test results of evaluated specimens

从表4~表8中可以看出,单钨极、双钨极堆焊的堆焊层、热影响区性能没有明显差别,均能满足相关要求。在表6的母材热影响区的冲击试验中,双钨极18个冲击试样冲击平均值为229.6 J,单钨极18个冲击试样冲击平均值为178.2 J,两者数据均合格,但由于双钨极堆焊相比于单钨极堆焊,其热输入量更小,对母材的影响也更小,所以双钨极堆焊母材热影响区的冲击试样的平均值略高。

表6 评定试件低合金母材热影响区冲击试验结果Table 6 The impact test results of the heat affected zone of low alloy base metal of evaluated specimens

表7 评定试件晶间腐蚀试验结果Table 7 The test results of intergranular corrosion of evaluated specimens

表8 评定试件金相检验结果Table 8 The metallographic test results of evaluated specimens

3.3 堆焊层微观组织

为了观察单、双钨极的堆焊层、母材、热区的微观结构是否有区别,将堆焊层的三区部位解剖后,分别在放大200倍的显微镜下观察,结果见图8。

图8 堆焊层及母材、热影响区显微组织(200×)Figure 8 Microstructure of build-up welding layer and base material and heat affected area(200×)

通过图8发现,母材和热影响区的组织均为回火贝氏体;堆焊层组织均为奥氏体+铁素体。

放大观察未发现微裂纹和沉淀物。两种堆焊方法获得的试样在放大情况下,无明显区别。

3.4 小结

(1)通过使用PLC数控系统设置合理的焊接轨迹配合无限回转技术和弧压跟踪技术,能够实现泵壳复杂内腔的全自动堆焊。

(2)单、双钨极堆焊的试板,其性能无明显差别,但由于双钨极热输入量较小,其母材热影响区的冲击试样平均值略高于单钨极堆焊的母材热影响区的冲击平均值。

(3)单、双钨极堆焊的试板,取试后,在放大情况下观察,无明显区别。

(4)双钨极的堆焊效率远高于单钨极的堆焊效率。

4 生产应用

按照图9所示,堆焊过程将泵壳分三个状态进行摆放。每一个摆放方向分别在预热150℃下依靠程序设定的轨迹自动地完成对应区域的堆焊工作,最终堆焊完成整个泵壳内腔。整个堆焊过程,操作人员仅需通过摄像头观察焊缝,无需进入泵壳内部,自动化程度高,能够极大地降低工作强度。对于能够连续堆焊的区域,利用无限回转实现连续不停弧的堆焊。通过无限回转的精确启停功能控制堆焊边缘焊道饱满,成型美观。

图9 泵壳三个堆焊状态示意图Figure 9 Schematic diagram of three surfacing status of pump shell

5 结语

(1)单钨极和双钨极堆焊得到的堆焊层质量、性能、微观组织没有明显区别。

(2)双钨极堆焊时实际送丝速度约为5 m/min,单钨极堆焊时实际送丝速度约为1.2 m/min,因此双钨极熔覆效率约为单钨极的4倍。

(3)利用上述技术方案,能够实现泵壳复杂曲面的全自动堆焊,目前承制的6台产品泵壳和1台试验泵壳的不锈钢堆焊工作均顺利完成。

(4)采用全自动堆焊,人员通过显示器观察进行操作,焊接质量稳定、可靠;人员无需进入加热的泵壳内部进行焊接操作,减少了焊接操作人员的劳动强度,改善了人员的操作环境。

(5)全自动双钨极氩弧焊能够运用于其它复杂回转曲面工件的堆焊,适应性较好。