固溶和时效温度对改型In617耐热合金组织的影响研究

2021-09-14陈正宗蒋新亮刘正东左良

李 其 陈正宗 蒋新亮 刘正东 左良

(1.东北大学材料各向异性与织构教育部重点实验室,沈阳110819;2.钢铁研究总院特殊钢研究所,北京100000 3.二重(德阳)重型装备有限公司,四川618000)

中国的“富煤、缺油、少气”的一次能源禀赋决定了燃煤发电在未来很长一段时间内占据我国能源主体地位,但随着国家“碳达峰、碳中和”的环保政策,燃煤火力发电带来的CO2温室气体排放,NOx污染物排放等问题再次成为焦点。提高燃煤机组热效率,降低排放最有效的方式就是提高蒸汽温度和压力,蒸汽温度从600℃/31 MPa提升至700℃/35 MPa,热效率提升10%以上,二氧化碳排放降低10%以上。因此世界各发达国家都投入了大量的人力、物力开发高参数燃煤发电机组。在高参数燃煤机组的开发过程中,大型缸体铸件和转子锻件耐热材料的开发是关键,从目前的高温性能和抗热腐蚀性能看,铁基马氏体耐热钢只能用于650℃以下,超过650℃就需要采用奥氏体不锈钢或者镍基耐热钢,但从20世纪60年代美国Eddystone 1号的实践看,奥氏体不锈钢由于热膨胀系数问题,无法用于大型转子部件的制造。In617耐热合金因其具有优异的热加工性、焊接性以及抗氧化性能,是大型镍基耐热合金部件的候选材料[1-5]。但传统的In617由于时效强化元素含量低,高温强度富余量不足,因此,通过提高Co和Ti含量,添加W和Nb元素,形成了改型In617耐热合金,使之更好地满足高温长时使用要求。改型In617耐热合金从高温到室温由于没有固态相变,因此无法通过热处理来细化晶粒,其固溶温度的设计不仅要考虑碳化物的充分回溶,同时晶粒不能过度粗化,影响无损检测。时效过程中,既要保证锻件的强度满足设计要求,也需要碳化物不能过度的粗化,从而加快长时使用过程中的组织退化,因此有必要研究改型In617耐热合金的固溶时效工艺,从而为转子锻件热处理工艺的制定提供重要支撑。

本文通过研究改型In617耐热合金锻态组织随固溶温度变化的规律以及研究经固溶处理后的锻态组织随时效温度变化的规律,分析固溶温度和时效温度对组织、晶粒的影响规律,从而建立改型In617合金的热处理制度。

1 试验材料与方法

切取∅250 mm×200 mm的铸态合金锭(冶炼方式为真空感应+真空自耗),在1200℃条件下,通过墩拔锻造成∅90 mm的锻态圆棒,其主要化学成分(质量分数,%)为0.05C,19.7Cr,8.8Mo,0.6W,14.9Co,1.26Al,1.23Ti,0.43Nb。在圆棒截面1/2半径位置切取10 mm×10 mm×6 mm试样进行固溶处理后的组织观察。

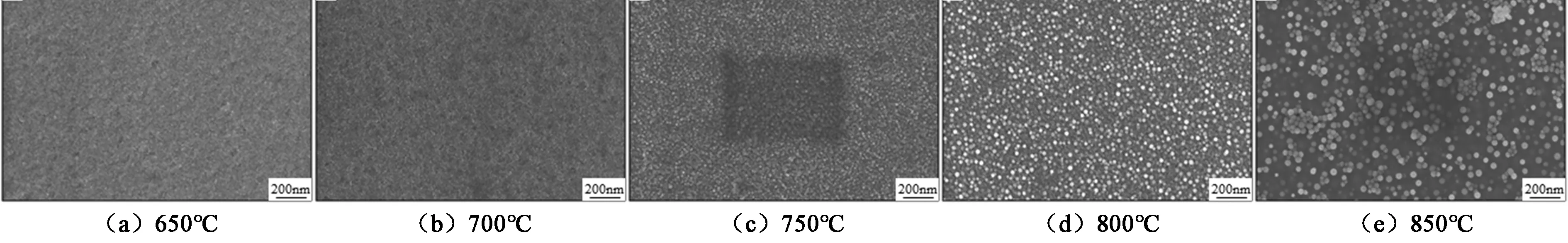

固溶处理试验采用高温箱式电阻炉,对合金进行不同温度(950℃、1000℃、1050℃、1100℃、1150℃、1200℃)、保温时间2.5 h的固溶处理。时效处理采用经1050℃×2.5 h固溶处理后的试样在不同时效温度下(650℃、700℃、750℃、800℃、850℃)时效5 h。

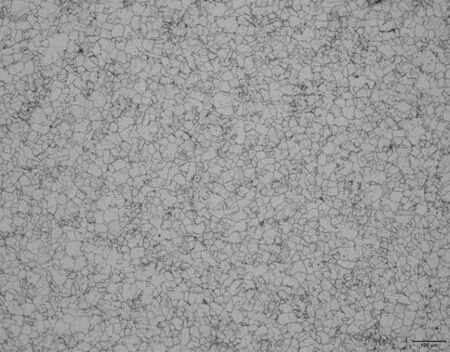

进行金相组织观察的试样需要通过不同级别的砂纸进行打磨,然后进行机械抛光处理。腐蚀液为5 mlH2SO4+150 mlHCl+20 g CuSO4·5H2O+80 ml H2O。利用截线法对合金晶粒尺寸进行统计;利用Image Pro plus软件对碳化物尺寸和体积分数进行定量化表征。图1为该合金的原始锻态组织,为完全再结晶组织,组织均匀,平均晶粒尺寸为17 μm。

图1 改型In617合金原始锻态显微组织Figure 1 Original forged microstructureof modified In617 alloy

2 试验结果及分析

2.1 固溶温度对合金晶粒的影响规律

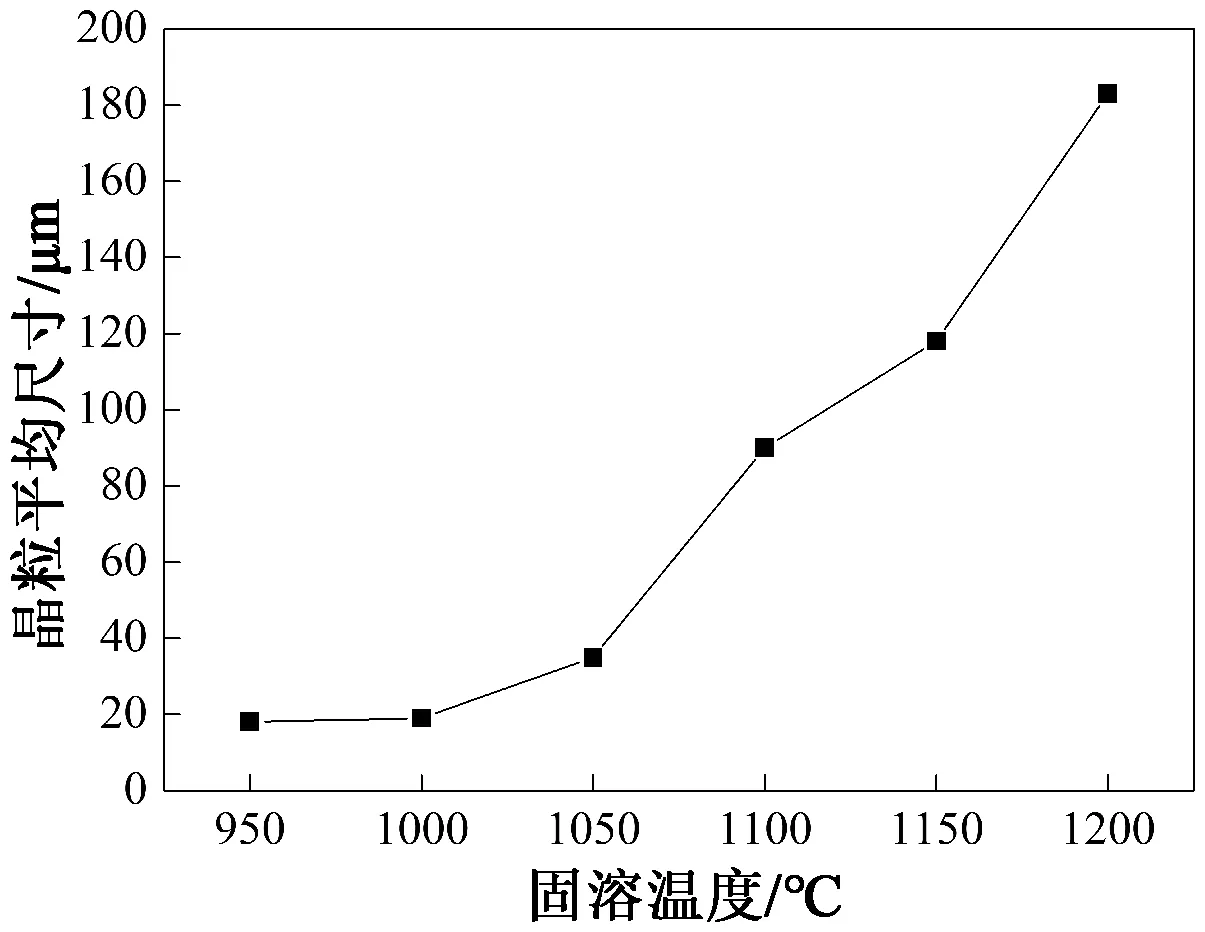

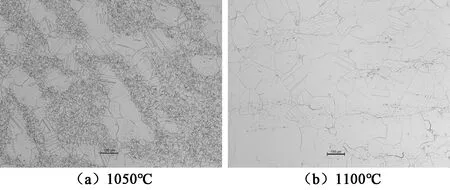

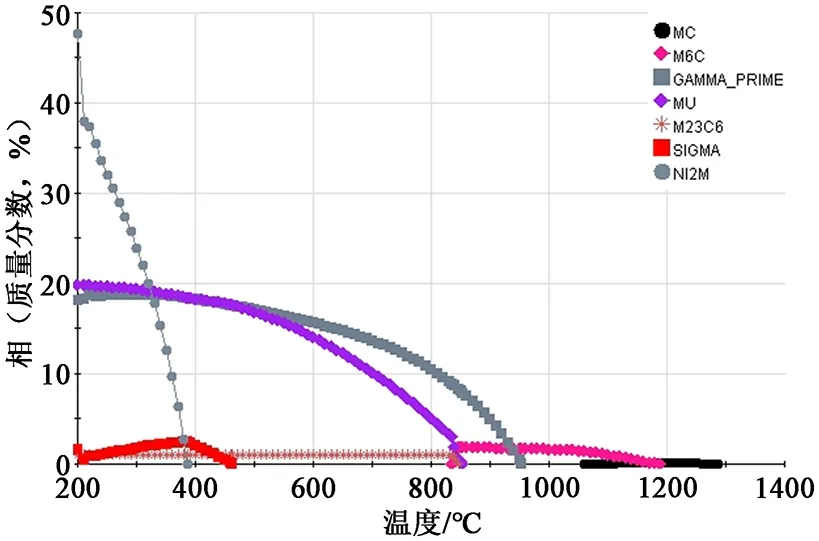

图2为改型In617耐热合金在不同温度下经2.5 h固溶处理后,晶粒度随固溶温度变化的规律,从图2、图3中看到,当固溶温度超过1050℃后,平均晶粒的长大速度增加;固溶温度在1050℃时,晶粒度局部出现粗化,呈现混晶状态;固溶温度为1100℃时,晶粒虽然粗化,但为均匀状态。改型In617耐热合金平衡相计算结果见图4,从图4中看到,在平衡凝固过程中,合金中主要析出MC、M6C、MU、M23C6、γ′、σ和Ni2M(laves)相,固溶温度超过1000℃时,大部分碳化物完成回溶。在实际固溶温度试验中,碳化物的回溶过程需要一定的时间,因此当固溶温度低于1000℃时,碳化物基本没有发生回溶,晶粒尺寸几乎不发生变化,当固溶温度在1000~1100℃之间时,由于碳化物部分回溶,造成平均晶粒度缓慢增加,特别是1050℃时,由于碳化物的非均匀分布,碳化物数量较少的位置完成了固溶,因此出现了局部晶粒粗化,形成了混晶。当固溶温度超过1100℃时,析出的二次碳化物基本完成回溶,此时升高固溶温度,晶界失去钉扎粒子,晶粒快速长大,值得注意的是,一次碳化物和Ti(C,N)由于在钢锭凝固过程中形成,尺寸大、回溶温度高、回溶时间长,需要在锻造开坯阶段通过长时的高温扩散来解决。

图2 改型In617锻态平均晶粒尺寸随固溶温度变化的规律Figure 2 The changing law of the average grain size of modified In617 forging state with solid solution temperature

图3 不同固溶温度处理后的晶粒组织Figure 3 Grain structure after treatments at different solution temperature

图4 改型In617耐热合金析出相平衡计算结果Figure 4 Calculation results of precipitated phaseequilibrium of modified In617 heat resistant alloy

2.2 时效温度对改型In617合金碳化物析出规律的影响

不同时效温度处理后的合金组织见图5,从图5中看到,固溶处理后,大块的MC型碳化物和Ti(C,N)化物基本保留,但随着时效温度的提高,合金晶界处碳化物逐渐增多,根据图5(a)、(b)可知在650℃和700℃时合金内晶界处几乎没有碳化物的存在,根据图5(c)、(d)、(e)可知,在750~850℃温度范围内,合金晶界碳化物析出量逐渐增加,在750℃时由于晶界处的碳化物含量不是很多,没有形成明显的链状碳化物,但在800℃及850℃时由于晶界处碳化物含量增加,从而形成了非常明显的链状碳化物。根据SEM结合EDS能谱可知,晶界处析出的小尺寸碳化物大部分为M6C型碳化物。改型In617耐热合金中添加了Al和Ti,因此γ′相对合金的强度和组织稳定性也有重要影响,γ′相随时效温度变化的规律见图6,从图6中看到,在时效温度为650℃和700℃时,合金内几乎没有γ′相的析出,当时效温度为750℃时,改型In617合金内开始出现γ′相,但此条件下的γ′相的尺寸非常细小,当时效温度升高到800℃、850℃时,合金内的γ′相出现了明显的长大,其中在时效温度为850℃时,γ′相的尺寸最大,大约为20 nm左右。

图5 不同时效温度下改型In617合金的SEM形貌Figure 5 SEM morphology of modified In617 alloy at different aging temperatures

图6 不同时效温度下改型In617合金的γ′相貌Figure 6 γ′ appearance of modified In617 alloy at different aging temperatures

合金在高温固溶处理时,碳化物、碳氮化物等化合物的分解、回溶和扩散,使得基体中的元素得到一定程度的均匀分布,由于C、N等轻量元素原子直径小,扩散激活能低,高温下可以实现长程扩散而提高其均匀性,但Mo、Cr等重型元素原子直径大,扩散激活能高,高温下只能实现短程扩散。因此在时效过程中,晶界位置能量低,容易形成原子聚集,此外,由于本身Cr、Mo等元素在固溶时只在晶界位置实现了短程扩散,时效时,捕获C、N等原子,再次在晶界位置析出,时效温度升高,扩散效果增强,因此随着时效温度的升高,在晶界位置不断析出碳化物,甚至形成网状。γ′相(Ni3Al)在合金中以共格的方式析出,添加Ti后,增强了γ′的强化作用,形成Ni3(TiAl),γ′相的形成也是通过元素的扩散控制,因此在较低温度时效时,没有γ′相的析出,随着时效温度升高,γ′相才不断析出和长大。

3 结论

(1)随着固溶温度的升高,改型In617合金的平均晶粒尺寸逐渐升高,950~1200℃固溶时,平均晶粒尺寸从0.78 μm增大到11.3 μm。其中在950~1050℃时,由于晶界碳化物分布不均,导致了此阶段晶粒尺寸变化较小,在1100~1200℃时由于晶界碳化物的消失,晶粒开始加速长大,其中在1100℃时合金晶粒开始均匀长大,推荐固溶温度为1100℃。

(2)随着时效温度的增加,改型IN617合金内的碳化物及γ′相的尺寸及含量逐渐增大。其中在650~700℃时效时,合金内几乎没有晶界处碳化物及γ′相的存在,而在750~850℃时效时,合金内晶界处碳化物及γ′相开始形核长大,其中在时效温度为750℃时合金内的γ′相开始形核,且此时晶界处的链状和薄膜状碳化物比较少,所以时效温度为750℃时合金的性能比较好。