灰铁冷型壁厚对离心铸造轧辊外层凝固影响的数值模拟

2021-09-14李宝石武瑞石

李宝石 武瑞石 吴 昊 胡 兵

(中钢集团邢台机械轧辊有限公司,河北054025)

离心复合轧辊的生产流程是首先将高合金钢水浇进在离心机(主要是卧式离心机和立式离心机)上高速旋转的金属型内腔,离心形成高耐磨性外层,待其完全凝固后停转,合箱顶注高性能的球铁水与外层进行冶金结合,形成完整的离心轧辊毛坯。外层离心质量直接影响着轧辊工作层的使用性能,除离心重力倍数外,冷型壁厚也是一个关键因素。在浇注过程中离心外层凝固速度变快可以细化晶粒,改善外层组织,提高轧辊性能。本文通过Procast软件对不同灰铁冷型壁厚进行模拟,研究外层铁水凝固速度与冷型壁厚的关系,以确定最佳冷型壁厚。

1 数学模型的建立

在离心浇注外层时,首先向旋转着的金属型内注入高温外层钢水,钢水在强大离心力作用下凝固,当钢水凝固并冷却到一定温度时,金属型停止转动,整个外层凝固过程结束。

根据外层的生产工艺特点,对离心铸造条件下外层传热作如下假设:

(1)由于轧辊辊身的长度比其直径要大得多,其比值一般在1/3~1/4之间,可以认为外层凝固和冷却过程中放出的热量主要是沿金属型径向向外散出,以及通过复合层内表面的空气对流传热。而外层两端通过周围介质的换热量所占比例非常小,可将其忽略不计,即外层两端作为绝热条件处理。

(2)金属型外表面的换热是在其高速旋转的条件下进行的,可把外表面上各点的换热条件都看作一样,金属型与外层的温度场均呈轴对称分布。

(3)由于强大的离心力作用,外层与金属型始终处于紧密接触状态,外层与金属型接触界面仅考虑涂料的热阻效应。

(4)由于钢水注入金属型几乎是瞬时完成,而此时金属型和外层的内部温度都是均匀分布的,因此设定金属型初始温度为预热温度,外层初始温度为浇注温度。

(5)考虑材料热物性随温度变化,外层凝固潜热用等效比热法处理,凝固潜热在固液相线温度之间呈二次函数规律释放。

根据以上假设,可以导出金属型和外层温度场的数学模型:

(在凝固层中)

式中,ρm、ρc分别为金属型和外层材料的密度,单位为kg/m3;cm、cc分别为金属型和外层材料的比热,单位为kJ/(kg·K);km、kc分别为金属型和外层材料的导热系数,单位为W/(m·K);L为外层的凝固潜热,单位为kJ/kg;fc为外层的凝固固相分数。

初始条件:

T(x,y,0)=Tm(金属型中)

T(x,y,0)=Tc(外层中)

式中,Tm、Tc分别为金属型预热温度和外层钢水浇注温度。

2 实体造型和网格剖分

若要进行三维充型凝固过程数值模拟,首先需要铸件的几何信息,具体地说是要根据二维铸件图形成三维铸件实体,然后再对铸件实体进行三维网格划分以得到计算所需的网格单元几何信息。

利用市场上成熟的造型软件UG进行铸件铸型实体造型,然后读取实体造型后产生的几何信息文件,利用Procast对实体造型铸件进行自动网格划分,剖分后的网格信息包括单元尺寸和单元材质标识。三维充型网格划分见图1。

图1 三维充型网格划分Figure 1 3D filling mesh division

3 冷型壁厚对轧辊外层凝固速度的影响

离心轧辊工作层材质根据各热轧线的机架布置、轧制效率及板材质量等不同需求,主要有高镍铬、高铬铁、高铬钢及高速钢等几种主要材质,其中高速钢轧辊由于具有更高的耐磨性及板材表面质量保持能力,正在逐步替代高铬铁轧辊,本次数值模拟实验主要针对高镍铬、高铬铁和高铬钢等三种主要轧辊进行研究。

3.1 灰铁冷型对高镍铬外层凝固速度的影响

利用Procast软件,外层浇注高镍铬铁水,冷型内腔尺寸730 mm×3050 mm,设计厚度90 mm,石英粉涂料厚度1.5 mm。

边界条件设定为:浇注温度1360℃,冷型模温150℃。

3.1.1 采取不同冷型外壁厚度进行模拟分析

冷型外壁厚度分别为50 mm、100 mm、150 mm、250 mm、300 mm时,模拟铁水浇注厚度50 mm处的外层凝固速度。通过模拟分析得出的结果见图2。

1—50 mm 2—100 mm 3—150 mm 4—250 mm 5—300 mm图2 不同冷型外壁厚度下的高镍铬凝固速度Figure 2 Solidification rate of high Ni-Cr under different wall thickness of cold mold

由图可知,冷型厚度为150 mm时,铁水浇注厚度50 mm处的前期凝固速度最快,不同冷型厚度其铁水凝固速度趋势为150 mm>300 mm>250 mm>100 mm>50 mm。

3.1.2 采取冷型壁厚递增20 mm的样本进行模拟分析

对100~230 mm冷型壁厚区域进行模拟,以冷型壁厚递增20 mm为样本,模拟冷型壁厚为100 mm、130 mm、150 mm、170 mm、190 mm、210 mm、230 mm时,采用和上一个模拟同样工艺、浇注参数的外层凝固速度,模拟结果见图3。

通过模拟分析可知在凝固前期,铁水浇注厚度50 mm处,不同冷型壁厚的铁水凝固速度趋势为150 mm>170 mm>130 mm>190 mm>210 mm>230 mm>100 mm,铁水凝固速度在冷型厚度150 mm时最快。

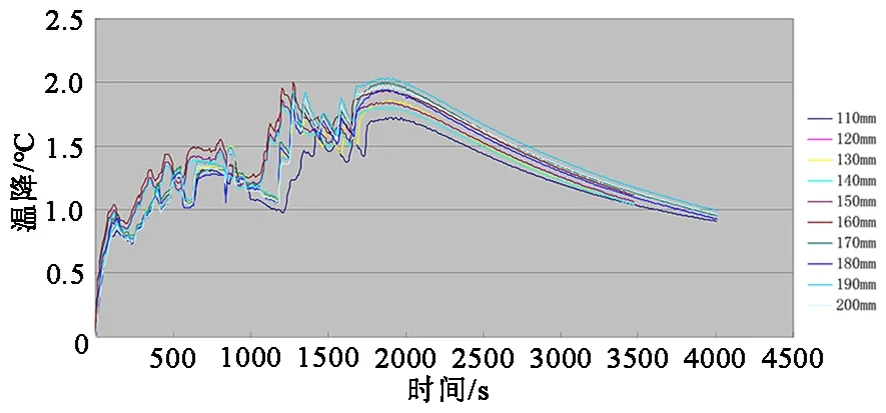

3.1.3 采取冷型壁厚递增10 mm的样本进行模拟分析

(1)为了进一步确定冷型壁厚,可选择模拟110~200 mm冷型壁厚区域对外层凝固速度的影响,以冷型壁厚递增10 mm为样本,即冷型壁厚为110 mm、120 mm、130 mm、140 mm、150 mm、160 mm,170 mm、180 mm、190 mm、200 mm,模拟结果见图4。

1—100 mm 2—130 mm 3—150 mm 4—170 mm5—190 mm 6—210 mm 7—230 mm图3 冷型壁厚递增20 mm的高镍铬凝固速度Figure 3 The solidification rate of high Ni-Cr with increasing wall thickness by 20 mm in cold mold

图4 冷型壁厚递增10 mm的高镍铬凝固速度Figure 4 The solidification rate of high Ni-Crwith increasing wall thickness by 10 mm in cold mold

通过模拟分析可知在凝固前期,在铁水浇注厚度50 mm处,不同冷型壁厚的铁水凝固速度趋势为160 mm>150 mm>140 mm>170 mm>130 mm>180 mm>120 mm>190 mm>200 mm>110 mm>100 mm,铁水凝固速度在冷型厚度160 mm时最快。

(2)通过对模拟数据的分析,为了更好地反映冷型壁厚对凝固速度的影响,提取外层凝固时间为100 s、200 s、300 s、400 s、500 s、600 s时的不同冷型壁厚条件下的铁水温降数据进行对比可知,在铁水凝固过程中,冷型壁厚为160 mm处铁水凝固速度最快,其铁水温降速度逐步上升,160 mm冷型壁厚为凝固速度峰值,随厚度递增和递减其温降都变慢,厚度递减其温降速度相对递增快些。

冷型设计时不仅有主要辊身区,还有键槽、凹槽以及加强箍等,其设计厚度大小不均,因此设计冷型壁厚时可参考模拟结果,壁厚在140~160 mm时的凝固速度都较快,可确定冷型壁厚为140~160 mm区间不仅可保持较快的凝固速度,而且便于实际现场操作。

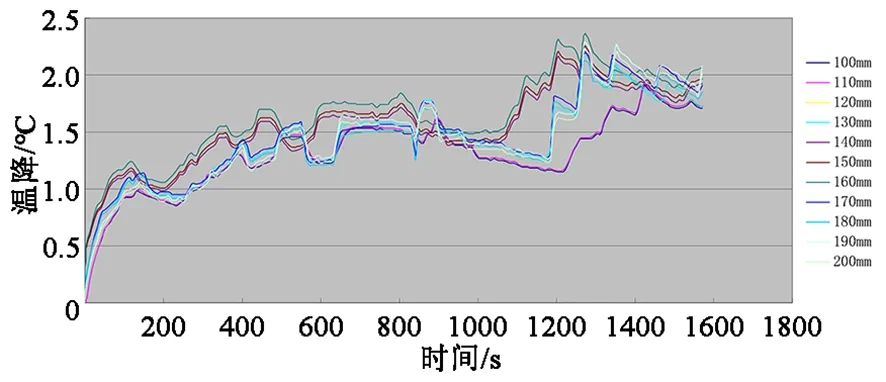

3.2 灰铁冷型对髙铬铁外层凝固速度的影响

利用Procast软件,外层浇注髙铬铁材质铁水,冷型内腔尺寸890 mm×3150 mm,设计厚度95 mm+38 mm,锆英粉涂料厚度1.5 mm。

初始条件设定为:浇注温度1450℃,冷型模温150℃。

通过前期模拟结果确定模拟不同冷型壁厚100~200 mm(递增10 mm)对外层凝固速度的影响,即100 mm、110 mm、120 mm、130 mm、140 mm、150 mm、160 mm、170 mm、180 mm、190 mm、200 mm。通过软件模拟得出结果见图5。

图5 不同冷型壁厚对髙铬铁外层凝固速度的影响Figure 5 The effect of different cold mold wall thicknesseson the solidification rate of the outer layerof high chromium iron

通过数据对比,通过模拟分析可知在凝固前期,铁水厚度在50 mm处,不同冷型壁厚的铁水凝固速度趋势为:160 mm>150 mm>140 mm>170 mm>130 mm>180 mm>120 mm>190 mm>200 mm>110 mm>100 mm,铁水凝固速度在冷型厚度160 mm时最快。

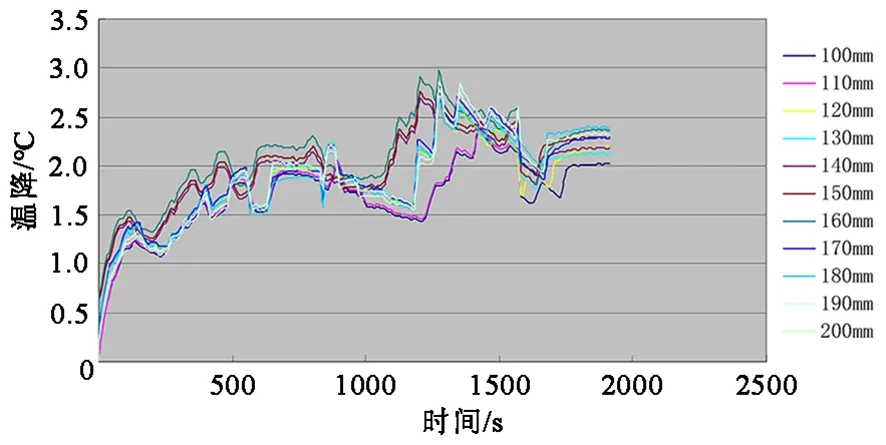

3.3 灰铁冷型对髙铬钢外层凝固速度的影响

利用Procast软件,外层浇注髙铬钢铁水,冷型内腔尺寸1250 mm×2260 mm,设计厚度105 mm,锆英粉涂料厚度1.5 mm。

初始条件设定为:外层浇注温度1450℃,冷型模温150℃。

通过前期模拟结果确定模拟不同冷型壁厚100~200 mm(递增10 mm)对外层凝固速度的影响,即100 mm、110 mm、120 mm、130 mm、140 mm、150 mm、160 mm、170 mm、180 mm、190 mm、200 mm。通过软件模拟得出结果见图6。

图6 不同冷型壁厚对高铬钢外层凝固速度的影响Figure 6 The effect of different cold mold wall thicknesseson the solidification rate of the outer layerof high chromium steel

通过数据对比分析可知在凝固前期,铁水厚度50 mm处,不同冷型壁厚的铁水凝固速度趋势为160 mm>150 mm>140 mm>170 mm>130 mm>180 mm>120 mm>190 mm>200 mm>110 mm>100 mm,铁水凝固速度在冷型厚度160 mm时最快。

4 冷型壁厚对芯部凝固速度的影响

离心复合轧辊最终是通过高合金外层与球铁芯部静态冶金复合而成,其芯部浇注界面为芯部—外层—涂料—冷型,通常认为冷型壁厚对芯部凝固速度影响较小。本次数值模拟也对冷型壁厚对芯部凝固速度的影响进行了测算,具体数据如下:选用内腔直径为890 mm×3150 mm冷型,外层厚度130 mm,芯部浇温1390℃,模拟冷型壁厚为100 mm、120 mm、140 mm、160 mm、180 mm、200 mm时的芯部凝固速度,模拟结果见表1。

表1 冷型壁厚对芯部凝固速度的影响Table 1 Influence of wall thickness of cold mold on solidification rate of core

冷型壁厚变化对芯部凝固速度影响很小,随着冷型厚度变大,凝固速度也逐步变大,但影响值很小。

5 结论

通过对三种材质的冷型壁厚对外层凝固速度影响的模拟,外层冷型壁厚160 mm时外层凝固速度最快,冷型壁厚为140~160 mm时外层凝固速度较快,可作为冷型设计参考。冷型壁厚对芯部凝固速度影响较小,具有凝固速度随冷型厚度变化而不断变化的趋势,但影响很小。