高镁铝合金扁铸锭铸造收尾区裂纹产生原因分析及应对措施

2021-09-10吴圆丽林潇丽颜文煅

吴圆丽 林潇丽 颜文煅

【摘要】在铸造镁含量大于4%高镁铝合金扁锭时,铸锭尾部浇口出现裂纹,裂纹深度200-300mm,造成铸锭切废量增加50-100mm,影响成品率。通过延长扁锭停铸后的自然冷却时间,有效的减少了尾部裂纹的产生。

【关键词】高镁铝合金;铸锭;尾部裂纹;自然冷却

5系铝镁合金具有密度低、抗拉强度高,延伸率高,疲劳强度高,耐蚀性好,溶接性及成形性好等优点,因此在航天、交通,船舶等领域得到广泛应用,如交通运输油罐车的油罐、船板等。高镁铝合金因镁含量提高对其铸造性能、抗腐蚀性能都有所改善,尤其是抗拉强度更能达到较高水平,因而在未来将会成为极有竞争力的材料[1、3]。在实际生产中,高镁铝合金扁锭在铸造过程中铸锭尾部出现裂纹,裂纹深度200-300mm,超出合理的锯废量,降低了成品率,提高了生产成本。本文就预防铸锭尾部浇口出现裂纹进行分析和探讨。

1铸锭尾部浇口裂纹

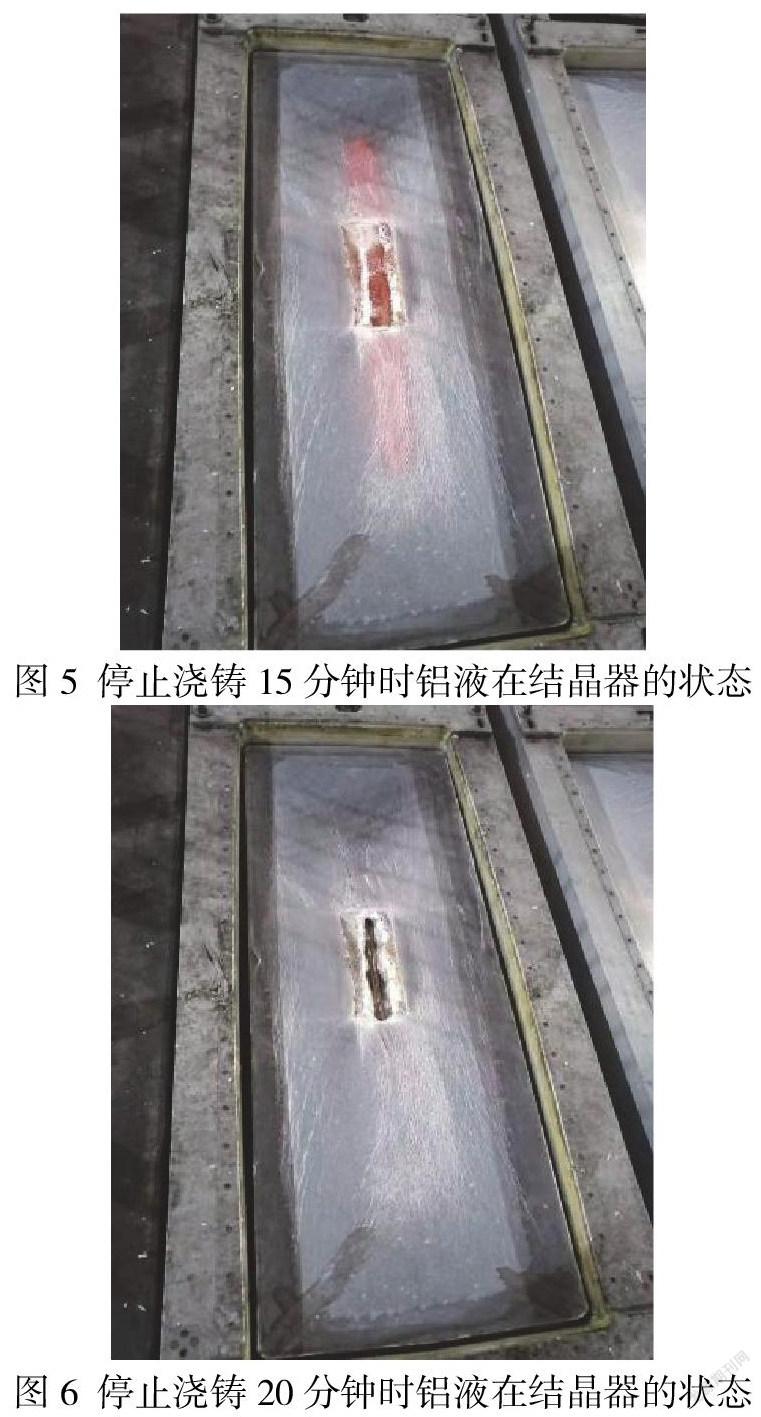

高镁铝合金(合金的主要化学成分见表1)经如下生产工艺流程制作成扁锭:熔炼(铝液达到730-750℃,进行配料,精炼及扒渣)→倒炉(保温炉温度730-750℃,精炼,扒渣,静置30-40分钟),→在线除气→深床过滤→铸造(铝液温度690-720℃)→铸锭冷却(扁锭规格600×1950×7100mm)→锯切(头300mm、尾150mm)→入库。

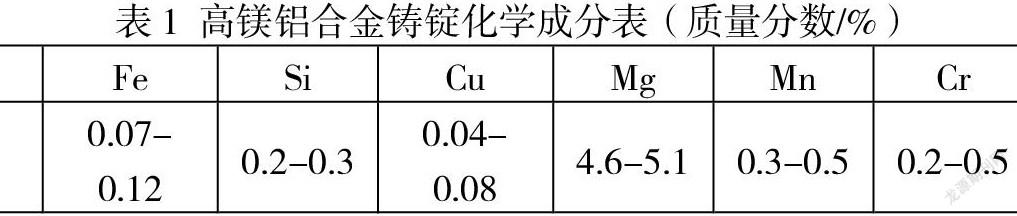

经此工艺生产的扁锭在锯切工序发现,铸锭收尾端浇口部位存在裂纹。裂纹主要有垂直于铸造方向和平行于铸造方向两类,集中在尾部200mm处,垂直于铸造方向的裂纹长度为20-200mm不等,平行于铸造方向的深度200-300mm不等(如图1、图2所示),造成铸锭切废量增加50-100mm,影响成品率。

2铸锭尾部浇口裂纹产生原因分析

从裂纹产生的部位和分布深度分析,裂纹的分布深度只在距铸锭表面200-300mm,并非垂直于铸造方向的通裂,且仅在铸锭尾部出现,镁含量在4%-5%的高镁铝合金的有效结晶温度范围约30,热裂倾向不大,但是由于镁含量大于2%,在铸锭的过程中也容易产生裂纹;从裂纹的形貌上分析,裂纹呈直线扩展而且比较规则,表面光洁不存在氧化色(如图3所示),可以判断裂纹属于冷裂纹[4],是在铸造结束后产生的。结合生产工艺,铝液在温度690-720℃之间铸造,铸造结束后,浇口处的铝液仍然保持着液态,并未凝固。为了提高冷却速度,停铸10分钟后即对浇口进行冷却。冷却10分钟的扁锭仅在接近结晶器150mm处形成金属壳(如图4所示),并未完全凝固。此时对浇口区供给冷却水,冷却过快,局部凝固速度不均,产生铸造热应力和机械应力,从而导致裂纹产生。

3防止铸锭尾部浇口裂纹产生措施

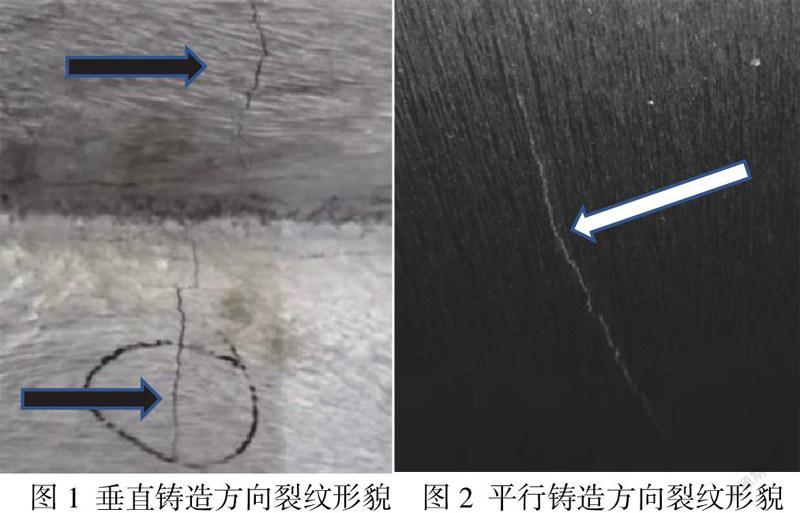

由于扁锭只在铸造后期出现因为铸造热应力和机械应力导致的裂纹,所以要消除裂纹,其根源在于减少铸造热应力和机械应力。延长停铸后的自然冷却时间,降低扁锭断面温度梯度可以有效减少冷裂纹的产生。对比不同自然冷却时长结晶器中铝液状态可知:铸造结束10分钟时(如图4所示),表层已经凝固,但里层仍然处于半凝固状态;铸造结束15分钟时(如图5所示),铸造液穴缩小,但仍然处于半凝固状态;铸造结束20分钟时(如图6所示),铸造浇口已经完全凝固。此时降低铸锭,对浇口给水进行冷却,冷却水流量按铸造时的水流量。冷却后在浇口部位未发现裂纹,在锯床按正常工艺锯切量锯切,未发现裂纹。

综上,在停铸后令扁锭自然冷却20分钟,使扁锭有充足的时间进行自然冷却,在此过程中铸锭液穴内液态铝液的温度仍然保持在液相线温度以上,对已经结晶的铝壳可以进行均匀化退火,可以有效消除高镁铝熔体结晶过程中可能产生的钠脆,提高结晶部位的塑性和强度;在自然冷却的过程中还可以对其进行回火,减少凝固过程的残余应力,减低由于冷却造成收缩形成的裂纹源;同时未结晶液态铝熔体具有流动性,可以及时补充结晶过程中产生的晶粒间隙、缩孔和疏松,减少裂纹源的产生,从而有效防止了铸锭尾部裂纹的产生。

4结论

在铸造高镁铝合金扁锭过程中,导致铸锭尾部出现裂纹的原因主要是鑄锭停铸后自然冷却时间太短,导致铸造应力不能及时消除造成裂纹;次要原因是高镁铝合金本身受合金成分影响在急冷条件下易产生裂纹。故而采取延长自然冷却时间(延长到20分钟),利用液穴中的液态铝熔体自然冷却过程中提供的热量对已结晶的铝壳进行均匀化退化和回火,提高铸锭的塑性,减少铸造应力,较少裂纹源;利用液态铝熔体的流动性,减少尾部结晶过程中产生的缩孔和疏松,再度减少裂纹源,从而达到有效防止裂纹产生的目的。

参考文献:

[1]梁鲁清.大规格高镁铝合金扁锭熔铸关键技术与实践[J].《铝加工》,2017,(5):45-49.

[2]管仁国,娄花芬,黄晖等.铝合金材料发展现状、趋势及展望[J].《中国工程科学》,2020,,22(5):68-74.

[3]王莉.Al-Mg 合金的组织及力学性能[J].《轻合金加工技术》,2005,,33(11):46-53.

[4]孝云祯,马宏声编著.有色金属熔炼与铸锭[M].沈阳:东北大学出版社,1994:148-152.

作者简介:吴圆丽,女,1974,硕士研究生,福州。