浅谈铝合金铸锭铣面缺陷及其控制措施

2020-06-30李国良王世超

李国良,张 闯,王世超

(河南中孚实业高精铝公司,河南 郑州 451200)

铝合金扁锭在铸造生产过程中,表面存在着锭尾弹跳裂纹、锭面夹渣、疏松、皱褶、表面缩孔气孔、偏析瘤、冷隔等缺陷,只有通过机械加工铣削的方法去除来保证铸锭的表面质量,如不能有效的去除或减少上述缺陷,铸锭后续轧制过程中板带材会产生裂边、裂纹、起皮、夹渣、断带等缺陷,在下游客户使用过程中,更会出现材料拉裂、破损等残次品,特别是常见的3104易拉罐材料,后续通过冲压机冲压变形过程中出现断罐、漏罐等,严重影响客户使用,因此,铸锭的表面缺陷消除异常重要。

1 铝合金铸锭铣面设备配置

目前,国际上较为著名的铣面机品牌有日本SNK、德国SMS(Meer)等,铸锭铣面机有各种形式:按照一次铣面能力可分为双面铣、单面铣;按照铸锭铣面时的位向,又可分为卧轴式和立轴式。

铣面机同时配备了铸锭运输辊道、铸锭翻转机、碎屑机、风机、旋风分离器、铸锭测量系统、液压系统、铣刀润滑系统等。而铸锭在铣削加工中,根据合金牌号、生产工艺要求、下游工序配套设备要求等对其进行两面铣、六面铣、八面铣。

2 铝合金铸锭的外形测量及铣面量的确定

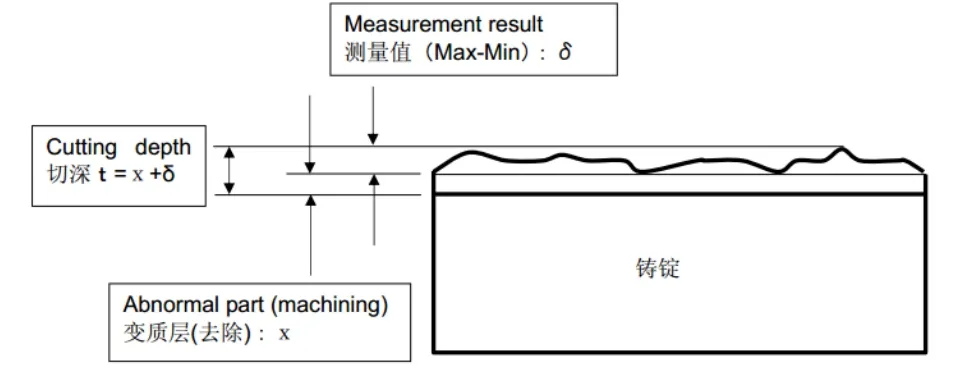

铝合金铸锭宏观上来看是规整的六面体或八面体,但实际上表面的氧化皮是凹凸不平的、整体上铸锭也存在一定的凹度或凸度,这些都影响铸锭铣面时的参数设定。为了更准确的、微观上知道铸锭的表面情况,较为先进的铣面机上都有配备了铸锭外形测量系统,该系统多采用激光扫描测量的方式,在铸锭进入铣床床身后,测量系统对铸锭整体进行扫描,准确的确定铸锭表面高低点,计算出加工前铸锭的宽度和厚度,并进一步根据测量和计算结果求出铸锭表面的不平整度和切削深度,并且由此计算出铣削后的铸锭的宽度和厚度。如图1所示。

图1 铸锭外形测量值和铣面切削深度的关系

3 铸锭铣面后表面缺陷产生原因及控制改善措施

3.1 铸锭表面裂纹、气孔、夹渣

产生原因:铣面后铸锭存在裂纹、夹渣、气孔等缺陷,这些缺陷均为铸锭的铸造缺陷,且对下游工序的使用影响较大。

控制措施:为了消除这些缺陷,铸锭需经过加锯加铣的方式来处理这些缺陷,会产生过多的废料,造成金属损失、能耗增加,根本上解决这些缺陷需要从铸锭的铸造环节进行改善,控制铝液的精炼时间、铸造速度、铸造温度、冷却水流量等参数在合理的范围内。

3.2 铸锭表面氧化皮未消除

产生原因:铸锭铣面后氧化皮未消除主要出现在铸锭引锭头端,常存在于铸锭侧面,少数存在于铸锭大面,造成该缺陷是由于铸锭在铸造初始阶段的冷却水流量、铸造速度、结晶器金属液位、结晶器填充高度等多个参数不稳定造成的引锭头端翘曲。

控制措施:铸锭大面氧化皮铣面后未消除的缺陷,在下游工序板带材的轧制过程中会造成带材起皮、断带、轧辊硌伤等多种问题,所以该缺陷必须经过二次铣面彻底消除后方可放行;铸锭侧面氧化皮铣面后未消除的缺陷,由于在下游工序轧制过程中带材会经过切边,该缺陷通常情况下可直接放行,但是,侧面过多的氧化皮会在板带材的轧制过程中脱落至带材表面引起少量压入性起皮,所以该缺陷也不可忽视;铸锭的引锭头端翘曲问题无法彻底消除,只能在铸锭铸造过程中根据经验不断的优化参数减少翘曲量。

3.3 铸锭表面油污

产生原因:铸锭铣面后表面油污主要是因为设备本体油污过多,造成在铣面过程油污滴落至铸锭表面引起的污染,该缺陷会在铸锭加热时引起表面油斑,进而在后续轧制过程中形成带材表面缺陷。

控制措施:制定铣面机清洁生产标准,对铣面机定期清理避免设备本体油污聚集;对铣面后铸锭表面的油污一定要使用专用清洗油及时清理,避免带入下游工序。

3.4 铸锭锭面划伤、粘铝

产生原因:铝合金铸锭铣面机铣刀多采用硬质合金钨钢刀片,长期使用造成刀片磨损、粘铝从而进一步引起铸锭铣面后表面划伤、粘铝缺陷,此外,切削液润滑量不足问题也会引起该缺陷。锭面划伤、粘铝缺陷在下游工序轧制过程中会造成带材表面起皮,影响客户使用,所以该缺陷在铸锭铣面时必须消除。

控制措施:生产过程中需停机检查铣刀磨损情况、粘铝状态和切削液润滑系统运行情况,保证铣刀无明显大块粘铝,正常铣面过程中无明显铝屑飞溅,切削液流量正常,喷嘴角度、距离可保证切削液有效润滑至铣刀表面。

3.5 铸锭表面锯齿状回刀痕、凹凸不平

产生原因:铸锭表面锯齿状回刀痕、凹凸不平等缺陷主要是因为铣刀位置未调整到位引起的,因为铝合金扁锭铣面机单次加工量较大(20mm~30mm),刀片分为多层,若每层间的间隙偏差较大,轻则造成铸锭铣面后表面锯齿状回刀痕、凹凸不平的产品缺陷,重则还会造成设备运行中刀片异常损耗、刀片破裂、设备损坏事故等。

控制措施:将铣面机刀盘铣刀以标准要求调整至合适的位置,每层刀片根据使用过程中的作用不同保证其水平误差。现以日本SNK MS-26型铝合金铸锭铣面机铣刀校验标准为例做简要说明:主铣刀盘共有铣刀20把,其中粗刀(R1)12把、粗刀(R2)6把,精刀(F)1把、半精刀(S)1把,粗刀R2刀片位置距离加工完毕的铸锭表面尺寸约为13mm~15mm,粗刀R2主轴中心距直径为Φ2622.55mm,该刀片主要用于生产过程中铸锭需要较大加工量时的铣削;粗刀R1主轴中心距直径为Φ2590.80mm,影响铸锭最终的表面平整度,与最终的铣面质量关系较大,所以校验精度要求较高,粗刀R1=R2+(13-15)mm,保证所有R1的整体长度误差在0.15mm之内,其水平误差在±0.1mm之内;半精刀S主轴中心距直径为Φ2568.45mm,影响铸锭最终的表面质量,安装时使用同一水平基准的百分表测量半精刀S与粗刀R1间的距离(应将12把粗刀R1中最低的一把粗刀作为依据),保证半精刀S和粗刀R1间的距离为0.3mm~0.55mm;精刀F主要用于生产过程中铸锭表面的精加工,确保最终的铸锭表面质量,保证精刀F和半精刀S间的距离为0.08mm~0.2mm。经过标准位置校准的铣刀,可有效保证铸锭铣面后粗糙度Ra≤1.0μm(新刀状态下可达0.15μm以下),表面平行度≤0.2mm/m。

4 结语

铝合金铸锭铣面后的缺陷主要有铸锭铸造时的自身缺陷和后期加工中的铣面缺陷,这些缺陷在不同程度上对后续板带材的加工及下游客户的使用都有影响,作为铝加工链条的第一道工序,只有保证了铸锭的铣面质量,打牢基础,才能进一步保证后续加工的产品质量。