半连续铸造工艺对Al-Mg-Si-Mn合金铸锭组织与性能的影响

2018-02-26孙小燕王顺成罗铭强陈文泗

孙小燕,张 会,王顺成,罗铭强,陈文泗

(1.广东省材料与加工研究所,广东 广州 510650;2.广东兴发铝业有限公司,广东 佛山 528000)

A1-Mg-Si-Mn合金是可热处理强化的中高强度铝合金,具有优良的成形性能、焊接性能和耐腐蚀性能等优点,广泛应用于汽车、船舶、轨道交通、飞机和机械装备等领域,如桥梁、起重机、屋顶构架、运输机、运输船等[1-3]。但A1-Mg-Si-Mn合金的合金元素含量较高,合金凝固结晶温度范围较宽,半连续铸造A1-Mg-Si-Mn合金铸锭,晶粒通常较为粗大且不均匀,元素偏析和热裂倾向较大,严重影响铸锭的后续加工性能和产品的组织性能[4-6]。为了优化A1-Mg-Si-Mn合金的半连续铸造工艺,获得高质量的A1-Mg-Si-Mn合金铸锭,本文采用半连续铸造工艺制备A1-0.78Mg-0.95Si-0.55Mn合金铸锭,研究了铸造温度和铸造速度对A1-0.78Mg-0.95Si-0.55Mn合金显微组织与力学性能的影响。

1 实验材料与方法

实验材料为A1-0.78Mg-0.95Si-0.55Mn合金,采用纯铝锭(99.7%,质量百分比,下同)、纯镁锭(99.8%)、A1-20Si中间和A1-50Mn中间合金熔炼配制,经SPECTROMAX光电直读光谱仪测定,其化学成分为:Mg0.78%,Si0.95%,Mn0.55%,Fe0.13%,余量为A1和可不避免的杂质元素。

实验设备为300 Kg铝合金熔炼炉和半连续铸造机,在铝合金熔炼炉内于760℃加热熔化A1-0.78Mg-0.95Si-0.55Mn合金,然后用高纯氩气和铝合金精炼剂对铝合金液进行喷吹精炼除气除杂,扒渣后再静置30min,最后将铝合金液半连续铸造成直径110mm的铝合金铸锭。为了研究铸造温度和铸造速度对半连续铸造铝合金铸锭显微和力学性能的影响,实验分两组进行,第一组实验:铸造速度为180mm/min,冷却水流量为40L/min,铸造温度分别为680℃、700℃和720℃。第二组实验:铸造温度为700℃,冷却水流量为40L/min,铸造速度分别为140mm/min、160mm/min、180mm/min和200mm/min。

实验完成后,分别在铝合金铸锭横截面的边部和心部取样,试样经磨制、抛光和腐蚀后,在LEICA-DMI3000M金相显微镜上进行组织观察。将试样加工成标准拉伸试样,试在DNS200型电子拉伸机上进行室温拉伸,拉伸速度为1 mm/min,拉伸试样的形状尺寸如图1所示。

图1 拉伸试样的形状尺寸示意图

2 实验结果与分析

2.1 铸造温度对铸锭组织性能的影响

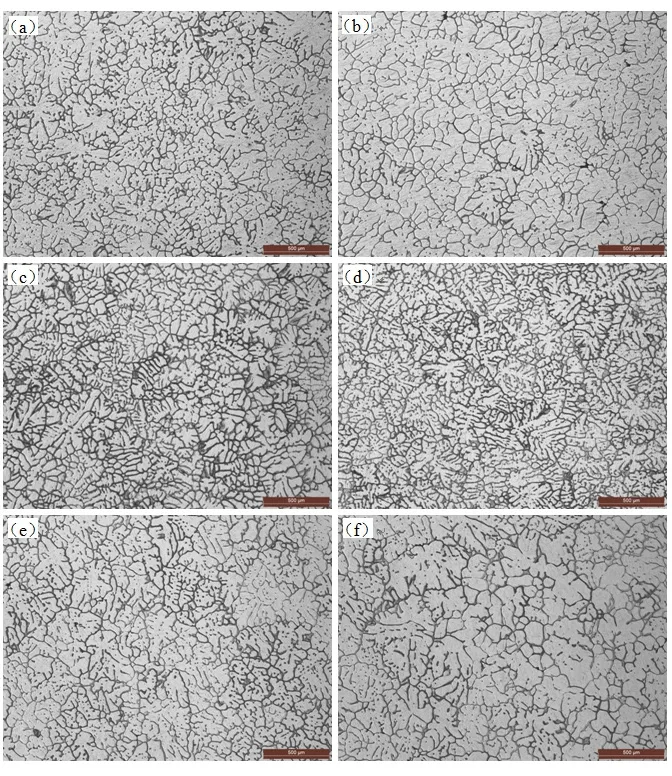

图2为铸造温度对半连续铸造A1-0.78Mg-0.95Si-0.55Mn合金铸锭显微组织的影响。从图2可看到,当铸造温度为720℃时,铸锭心部和边部的晶粒尺寸差别较大,心部晶粒尺寸大于边部的晶粒尺寸,当铸造温度为700℃时,铸锭心部和边部均是细小的均匀的等轴晶组织,当铸造温度进一步降低为680℃时,铸锭心部和边部是较为粗大的蔷薇状枝晶组织,且心部和边部的组织差别进一步增大,如图2(e)和(f)所示。

图2 铸造温度对半连续铸造铝合金铸锭显微组织的影响

由此可见,当铸造温度过高时,铸锭心部铝液凝固速度较慢,铸锭边部和心部有较大的温度梯度,导致铸锭心部晶粒不断长大;当铸造温度为700℃时,在该温度下,金属熔体有较好的流动性,使温度场趋于均匀,促进了形核数目的增加,最终获得均匀细小的凝固组织;当铸造温度过低时,由于接近金属的凝固点,合金液体很快进入固液两相区,因其粘度较大,组织较粗大,且分布也不均匀。因此,对于半连续铸造,适当的提高铸造温度有利于获得细小球形组织。

由上述分析可知,在半连续铸造过程中,铸造工艺参数对铸锭的组织与性能有较大的影响,铸造速度过快,冷却水只能冷却外部极薄的一层金属液体,而很难达到铸锭的内部,这就在铸锭中心部位留下了大量得固液两相区和完全的熔体区域,这时,夹杂、气体都不易浮上来,容易产生缩孔,气泡,偏析等缺陷的产生。

同时,铸锭不同半径尺寸处的温度差增大,对于获得均匀的组织和性能也不利;若铸造速度过慢,易造成铸锭心部快速凝固,形核数目减少,同时由于铸锭过早形成凝固壳,增大了与结晶器壁的摩擦力,铸锭表面质量降低。此外,铸造温度过高,容易造成铸锭内外温度过高,组织不均匀等现象,但铸造温度过低时,由于接近金属的凝固点,合金液很快进入液固两相区,组织较粗大。

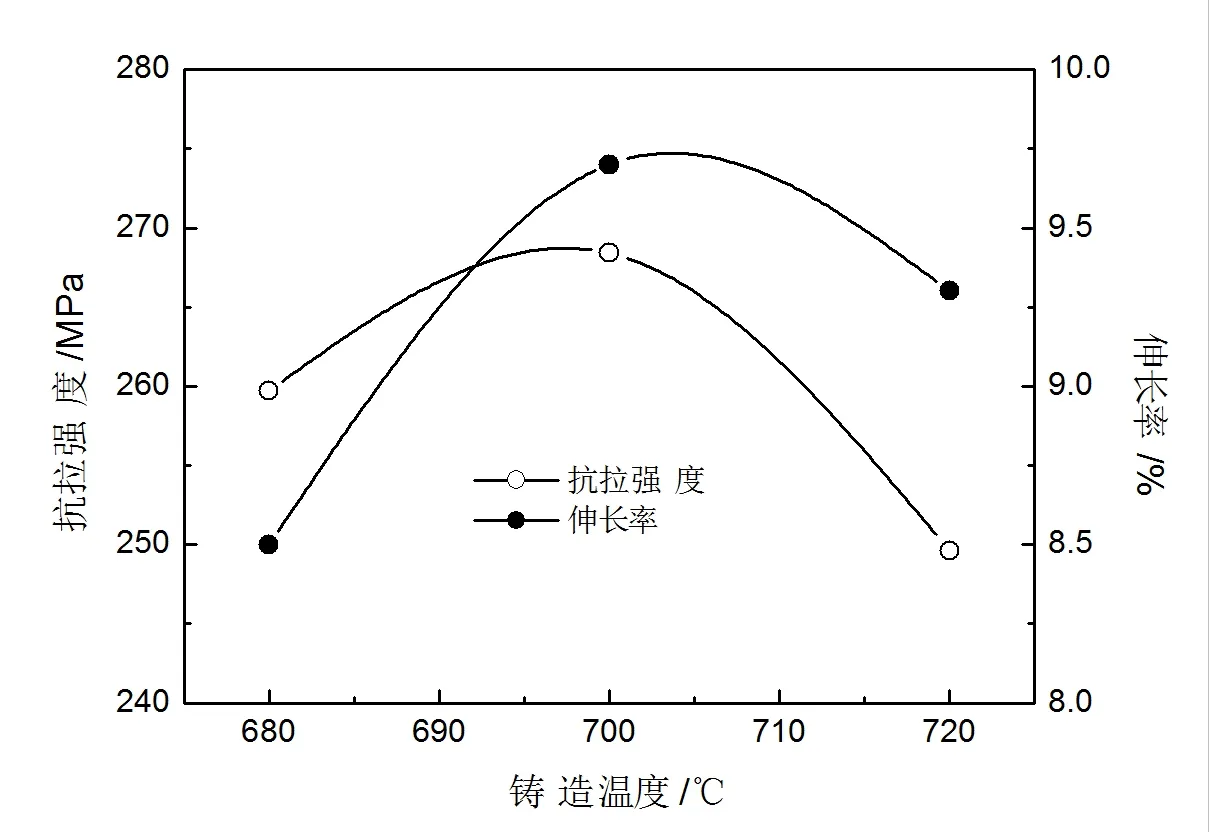

图3为A1-0.78Mg-0.95Si-0.55Mn合金铸锭的拉伸力学性能随铸造温度的变化曲线。

图3 铝合金铸锭的拉伸力学性能随铸造温度的变化曲线

从图3可看到,铝合金铸锭的拉伸力学性能随着铸造温度的升高,先升高再下降。当铸造温度为700℃时,铝合金铸锭的拉伸力学性能最高,抗拉强度为268.4 MPa,伸长率为9.7%。

2.2 铸造速度对铸锭组织性能的影响

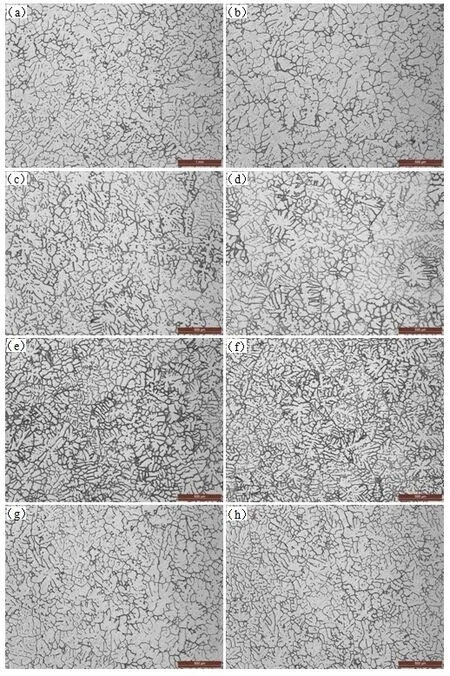

图4为铸造速度对半连续铸造A1-0.78Mg-0.95Si-0.55Mn合金铸锭显微组织的影响。

从图4可看到,随着铸造速度的增加,铸锭试样的显微组织在不断的细化,在铸造速度为180mm/min时,显微组织非常的均匀细小,以等轴晶的形式存在,且铸锭的边部和心部的晶粒大小和形状基本没有差别,如图4(e)和(f)所示,当铸造速度进一步增加到200 mm/min时,铸锭的显微组织发生了明显的变化,在铸锭的边部为较为细小的等轴晶,在铸锭的心部铸锭是较为粗大的蔷薇状枝晶,如图4(g)和(h)所示。

图4 铸造速度对半连续铝合金铸锭显微组织的影响

上述实验结果表明,在保证铸锭成形的前提下,适当提高铸造速度有利于改善铸锭内部晶粒的分布均匀性,当铸造速度过大时,溶体内部温度梯度分布不均匀,同时液穴深度较高,而铸造速度较小时,铸锭冷却速度过快,形核数目减少,同时由于铸锭过早形成凝固壳,增大了与结晶器壁的摩擦力,铸锭表面质量降低。

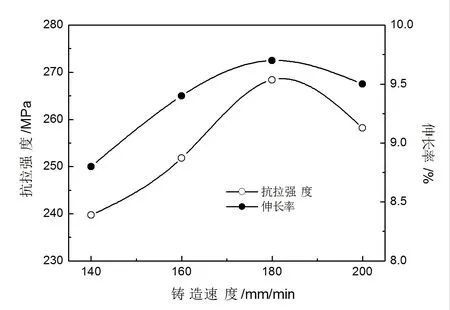

图5为A1-0.78Mg-0.95Si-0.55Mn合金铸锭的拉伸力学性能随铸造速度的变化曲线。

从图5可看到,铝合金铸锭的拉伸力学性能随着铸造速度的增加,先逐渐升高,然后再下降。当铸造速度提高到180mm/min时,铝合金铸锭的拉伸力学达到最高,抗拉强度为268.4 MPa,伸长率为9.7%。

图5 铝合金铸锭的拉伸力学性能随铸造速度的变化曲线

3 结论

(1)降低铸造温度和提高铸造速度,铝合金液的弯液面曲率半径以及铝合金液与结晶器接触高度减小,初凝壳形成位置点降低,液穴深度也随之相应减小,有利于铸锭的成型和提高铸锭的表面质量。

(2)当铸造温度为700℃、铸造速度为180mm/min、冷却水流量为40L/min时,铸锭横截面的晶粒组织均匀细小,铝合金铸锭的抗拉强度为268.4 MPa,伸长率为9.7%。