黄铜H65超厚铸锭生产工艺研究

2019-05-27范先勇

文 雅,范先勇

(1.中南大学材料科学与工程学院,湖南 长沙 410083;2.中铝洛阳铜加工有限公司,河南 洛阳 471039)

铁路贯通地线用铜合金材料,多使用黄铜H65产品[1],且要求铜带长度在1000m以上、带材厚度在0.8mm~1.5mm之间,目前黄铜铸锭重量普遍在6吨以下,经过热轧、冷轧等加工后,生产出的产品长度无法满足千米以上要求。同时,由于黄铜H65产品在冷加工工序的生产工艺是特定的,调整冷加工工艺对带材的长度影响较小,因此,最佳的解决方法就是从铸锭重量上做起,增加冷加工的投料量,使铸锭重量达到7吨以上,由此来解决贯通地线用黄铜H65的长度问题,本论文主要研究了铁路贯通地线用黄铜H65铸锭,生产过程中的关键制备技术,为产业化、批量生产该合金带材提供技术支持。

1 产品技术要求

1.1 产品规格

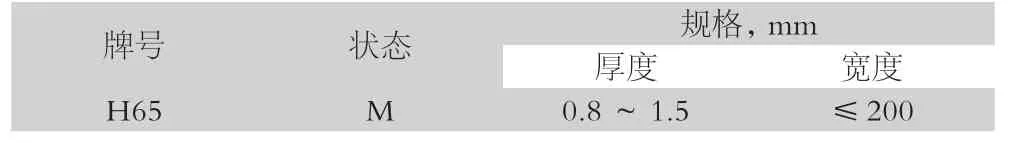

带材牌号、状态和规格应符合表1的规定。

表1 牌号、状态和规格

1.2 化学成分

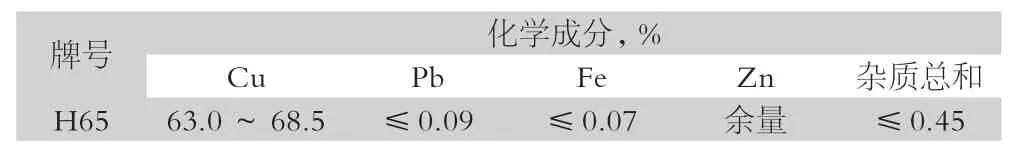

带材化学成分应符合表2的规定。

表2 化学成分

1.3 尺寸及尺寸允许偏差

(1)带材的厚度、宽度允许偏差应符合表3的规定。

表3 厚度允许偏差

(2)带材的长度应大于等于1000米。

2 熔铸生产

(1)铸锭规格的确定。目前铸锭厚度在215mm以下,无法生产出长度千米以上的带材。考虑到步进炉装炉能力是可生产厚度240mm以上的铸锭,且铸锭长度最短要4.5米及以上,另外,生产完成的铸锭需要锯切头尾,然后才能送到下道工序。综上分析认为,生产255mm超厚、重量7吨以上的铸锭比较合适,可满足带材千米以上的要求。因此,结合冷加工设备能力及产品要求,最终确定铸锭厚度为255mm、宽度为600mm。

(2)结晶器设计。结晶器高度的确认:结晶器变厚后,导致铸锭冷却中产生的应力加大,应力大容易导致铸锭內裂问题,因此,在设计上为减小应力,就要延缓二次冷却,增大结晶器高度,实现较理想的高厚比[2],经过研究,确认结晶器高度在原来的基础上增加了80mm,经过结晶器高度的优化,较好的避免了厚锭容易內裂的问题。

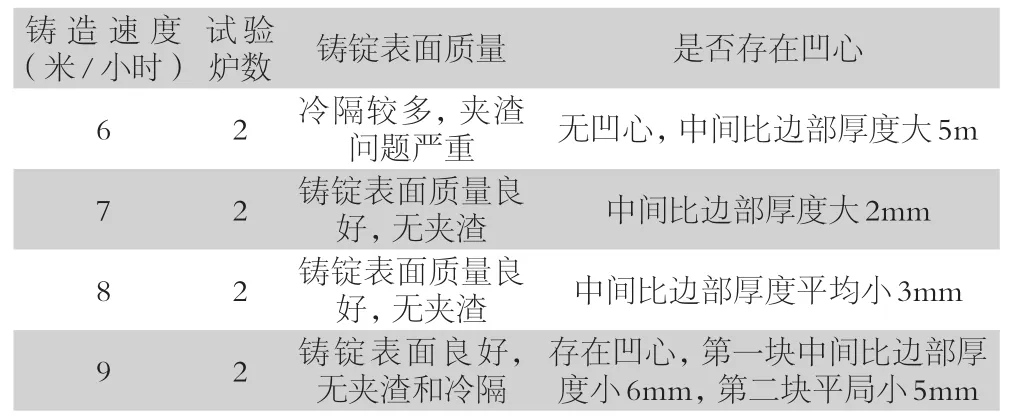

(3)铸造速度。铸锭生产过程中,铸速不宜过慢,会导致流入到结晶器的热量过少导致结晶器内铜液温度过低;铸速也不能过快,否则除了会导致铸锭內裂外,还会导致铸锭收缩过大,引起凹心问题。经过系统的分析和实验,初次设计255*600mm规格铸锭速度在6米/小时以下,但存在铸锭表面冷隔大,存在夹渣等问题,说明铸造速度设定得偏慢,于是又重新设计了多个速度,进行情况如下表4。

表4 铸造速度试验对比

试验发现,采用6~8米/小时,中间和边部厚度差在锭坯验收标准范围之内,而速度为6米/小时,显然速度过慢,夹渣冷隔多,而且铸锭存在中间突起现象,而9米/小时铸锭凹心超出铸锭验收标准,因此最终确定铸造速度为8米/小时。

(4)铸造温度的设计。对于黄铜生产,喷火有利于利用锌蒸汽的上浮,能把熔体内部的氢气带出,因此确定铸造温度为喷火。

(5)组织检测。对H65的255*600mm超厚铸锭切试片取样,进行高低倍检测,以检验措施的有效性及铸锭内部质量。

图1 黄铜H65合金低倍金相组织(50X)

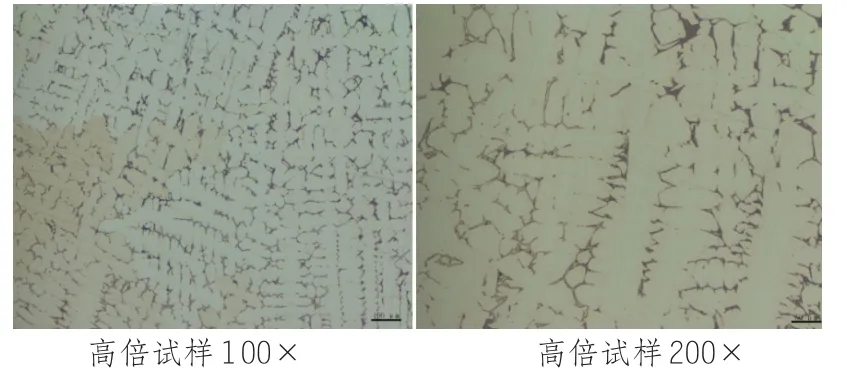

图2 黄铜H65合金高倍组织

①低倍组织、铸锭试片经硝酸水溶液腐蚀后观察,组织均由柱状晶和等轴晶组成,未发现低倍缺陷,如图1所示。②高倍组织。对试样进行高倍制样后观察,试样的组织为α+β相,未发现高倍组织缺陷,见图2。

通过高低倍金相观察可以看出,通过合理的工艺试验,实现了超厚铸锭的正常生产,保证了铸锭质量。通过工艺设计,铸造速度按8米/小时生产时,铸锭凹心问题几乎可以忽略,且铸锭表面质量良好,合格的宏观铸锭照片如图3所示。

图3 黄铜H65合金宏观铸锭

3 结论

①为满足贯通地线用H65产品的长度要求,加大了铸锭尺寸,确定铸锭规格为255mm×600mm;②为解决超厚铸锭内裂问题,增加了结晶器高度;同时,通过对多种铸造速度进行对比试验,最终确定铸造速度为8米/小时;③经过对铸锭试片进行高低倍检测,均为发现组织缺陷,铸锭生产满足质量要求,保证了最终产品的长度要求。