叶片形式对旋流泵性能的影响

2021-08-31李洪彬

倪 雁,顾 磊,王 珺,李洪彬

(1.中交上海航道勘察设计研究院有限公司,上海 200120;2.河海大学 疏浚技术教育部工程研究中心,江苏常州 213022)

0 引言

近年来,旋流泵在河道清淤、工厂排污机械领域得到了广泛应用。因其叶轮退缩在泵后腔中,与无叶腔之间形成一个非常宽敞的空间,在输送河床垃圾、淤泥、含杂质工业废水等多相流介质时可以发挥出旋流泵较高通过性的特点,从而不易发生堵塞。但需要注意的是,旋流泵的工作效率远低于其它传统叶片泵,如离心泵、轴流泵、混流泵等[1]。

虽然旋流泵的应用发展很快,但相较于其它泵而言起步较晚,该泵型的研究还不透彻。国内外众多学者从旋流泵结构对其性能影响的角度做了大量的试验研究和数值模拟,发现影响旋流泵性能的关键结构参数包括叶轮外径、无叶腔宽度、叶片数、叶片宽度和叶片形式等[2-6]。从前人的研究成果来看,叶轮作为旋流泵的关键结构部件,其叶片是影响泵扬程和效率的重要因素,而目前对于叶片形式如何影响旋流泵扬程、功率和效率等性能的研究较少。具体而言,选用哪种叶片形式能够使旋流泵获得较好的水力性能尚未定论[7-12]。因此,本文通过研究叶片形式的改变,了解每种叶片对旋流泵扬程、轴功率和效率的影响,分析每种叶片形式对旋流泵内部流场的压强、速度及涡量分布的影响,可为提高旋流泵效率提供一些参考依据。

1 计算模型

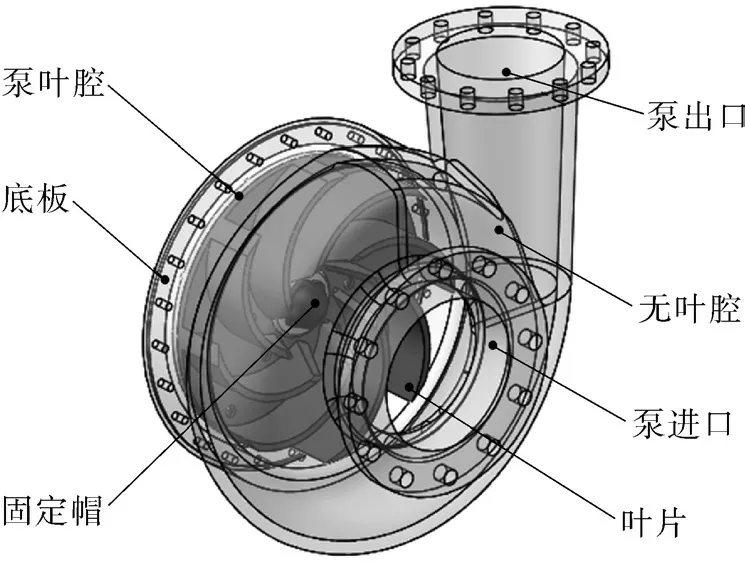

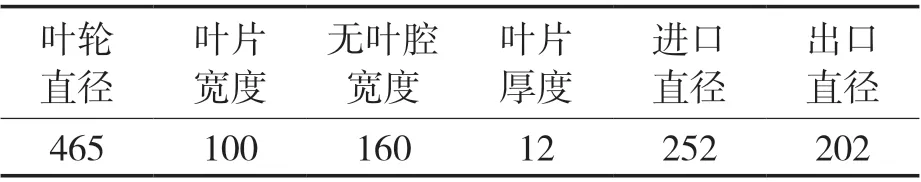

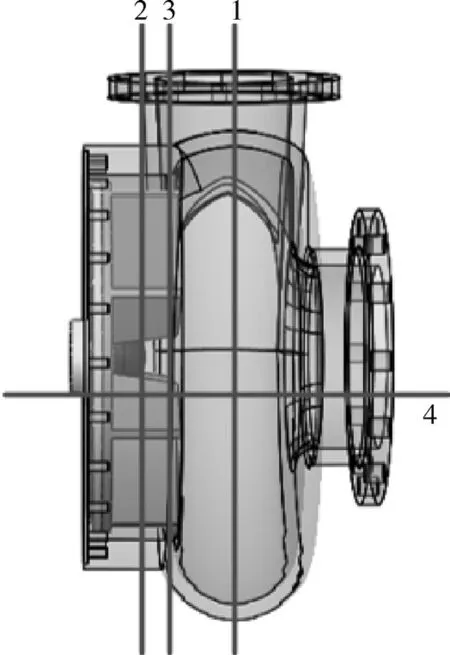

本文以某一型号旋流泵为基本模型,模型泵主要性能参数为设计流量550 m3/h,扬程29 m,额定转速950 r/min。该泵型的主要过流部件有叶轮、渐开线式蜗壳、进口和出口等,如图1 所示。本文仅讨论叶轮形式对旋流泵性能的影响,因此采用固定的结构参数,其具体数值见表1。同时,为规避进出口管道长度对泵内流动造成的影响,在模型设置中适当增加了进出口管道长度。通过探索发现,当进口管道长度达到16 倍进口直径,出口管道长度达到11 倍出口直径时,计算结果不受泵进出口管道长度影响。

图1 旋流泵结构(以后弯式为例)Fig.1 Vortex pump structure (take the back-bent type as an example)

表1 旋流泵主要结构参数Tab.1 Main structural parameters of vortex pump mm

考虑到旋流泵内部流场计算域较为复杂,曲面繁多,采用ICEM 软件对旋流泵的计算模型分块划分网格。如图2 所示,将旋流泵计算模型划分为4 个子域:叶轮流域、泵体流域、进口加长段流域和出口加长段流域。对这4 个计算子域,均采用四面体非结构网格。蜗壳和叶轮壁面存在多个狭小复杂的曲面,这些曲面会影响网格划分的速度和质量,如果处理不当甚至会导致网格划分失败,因而划分前需要先将这些小而狭长的曲面合并。同时,若直接对一些位置进行体网格划分,则网格质量无法保证,故对这些关键位置需先进行面网格划分再生成体网格。而且,叶轮是旋流泵对流体作用的关键部件,对其内部流动至关重要,蜗舌处曲面复杂,对流动的影响较大。因此,为了提高网格质量,对蜗舌和叶片处进行了网格局部加密。ICEM 软件的网格质量分析表明,经过上述处理后,网格整体质量较好。此外,为了寻求网格无关性,共探索了4 种不同数量的网格,在相同工况下进行模拟计算,比较它们的扬程和效率,当增加网格数量对计算结果已几乎无影响时,即为采用的网格数,详细过程见参考文献[13]。最终确定网格总数约为290 万。

图2 旋流泵网格划分(以后弯式为例)Fig.2 Mesh generation for vortex pump (take the back-bent as an example)

本次研究采用成熟商业软件FLUENT,通过研究旋流泵输送清水时的流场性能,对不同叶轮形式进行分析。尽管泵内流动会出现周期性变化,但从比较性能的角度,完全可以采用定常流动场来进行分析。因此,模拟计算的是不同叶轮形式下的定常流动场。湍流模型为RNG k-ε模型,数值计算方法为SIMPLE 算法。进口采用速度进口,出口为自由出流。采用多重参考坐标系,叶轮为转子,其它部件为定子,将叶轮与无叶腔的交界面设置为interface。

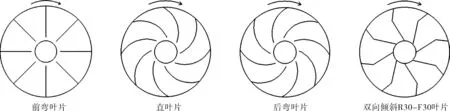

关醒凡[3]的研究表明,R30-F30(R 表示与旋转方向相反,F 表示与旋转方向相同)双向倾斜叶片的性能优于其它倾斜叶片,是旋流泵优先选用的叶片形式之一,所以本文选取了R30-F30 双向倾斜叶片形式进行研究。此外,还增加选择了常规的直式、前弯式和后弯式这3 种叶片形式。叶片在叶轮底板上沿圆周方向均匀分布,前弯式和后弯式叶片包角均为60°。各叶片形式的简化示意如图3 所示。

图3 叶片形式简化示意Fig.3 Schematic diagram of blade types

2 模拟结果与分析

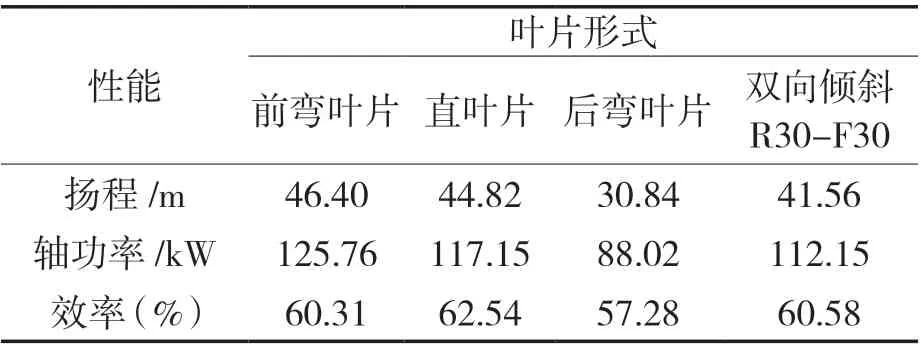

由于旋流泵通常在设计流量及转速附近工作,故模拟时选择在设计工况下对各叶片形式进行模拟。通过模拟结果后处理,提取旋流泵进、出口断面上的压强值和叶轮轴上的扭矩值,并结合设定的泵进出口高差、流量和转速,即可计算出旋流泵的扬程、功率和效率等性能参数。不同叶片形式下旋流泵的性能参数见表2。可以看到,从扬程与轴功率来看,前弯叶片旋流泵最高,而后弯叶片旋流泵最低,这与普通离心泵的规律在定性上保持一致。但是,与普通离心泵不同的是,后弯叶片旋流泵的效率明显低于其它3 种叶片形式,如与效率最高的直叶片旋流泵相比,其效率低了8.4%。在4 种叶片形式中,直叶片的效率高达62.54%,这在旋流泵中属于较高效率值。就扬程而言,直叶片仅次于前弯叶片,其扬程只比前弯叶片低3.4%。综合旋流泵的效率与扬程两方面可见,在设计工况下,输送清水采用直叶片性能更优。

表2 不同叶片形式下旋流泵的性能参数比较Tab.2 Comparison of performance parameters of vortex pumps for different blade types

为更为全面地比较各叶片的性能,在设计工况附近改变流量,将各叶片形式下的外特征曲线绘制在图4 中。从图可以看到,各叶片形式的性能参数比较结果与上述设计工况点基本相同。

图4 各叶片形式下的外特性参数曲线比较Fig.4 Comparison of external characteristic parameter curves for different blade types

为探寻产生上述规律的内因,从数值模拟结果中提取各截面的流场信息,最具代表性的当属如图5 所示的4 个典型截面。其中,无叶腔是旋流泵内流体流经的主要区域,代表主要流动区域,选择其半宽处截面(截面1)作为主流区域的代表截面。流体的能量增加来源于叶片,其直接作用区域在泵叶腔,选择泵叶腔半宽处截面(截面2)分析叶片对水流的作用。此外还选择了2 个截面(截面3 和截面4)以分析流场中的漩涡损失,其中截面3 是由泵叶腔向无叶腔过渡的代表区域,截面4 则为轴剖面,是旋流泵轴向流场的代表截面。

图5 截面选取示意Fig.5 Schematic diagram for the chosen cross-sections

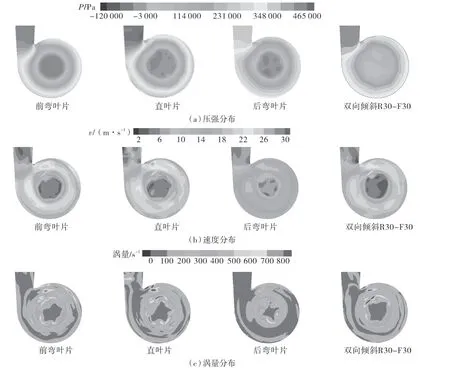

不同叶片形式的流量与进、出口高度差相同,扬程的差别主要来源于进出口压强差。图6 提取了主流区域代表截面1 的压强、速度和涡量分布。由图6(a)可以看到,不同叶片形式下该截面所反映的压强变化规律基本相似:中心区域压强低,均为负压,随着流动区域半径增大以及接近出口,压强逐渐增大,在出口处达到最高,这与大多离心式叶轮的工作状况相同。

不同之处在于,各形式叶片所产生的入口负压和出口压强的高低。如图6(a)所示,双向倾斜叶片的入口负压值最高,可见采用双向倾斜叶片不利于流体的吸入,如果将双向倾斜叶片旋流泵应用于清淤工程中输送泥沙,则其吸入负压不足的特点会制约施工产量。而其它3 种叶片的入口真空度均较高,其数值排序为:后弯叶片<直叶片<前弯叶片,前弯式部分区域真空度已达饱和压强,使用时应注意避免发生汽蚀。而在出口处,后弯叶片的流体压强远低于其它3 种叶片形式,可见流体经后弯叶片获得的能量最少。

图6 不同叶片形式下截面1 计算结果比较Fig.6 Comparison of calculation results of cross-section 1 for different blade types

旋流泵与普通离心式泵的区别在于,叶轮后缩于泵叶腔内,并非对无叶腔内主流流体直接做功,而是通过提高泵叶腔内流体速度,与主流区域流体产生速度梯度,在流体黏性作用下产生切应力,从而带动主流流体旋转,将离心力做功转化为流体能量。从图6(b)所示的速度分布可以看到,无叶腔内流体获得了动能,并且随着半径增加4种叶型的动能有所提高,后弯式叶片的速度明显低于其它3 种叶型,说明其内流体获得能量最小。前弯式叶片的最大速度值最高,高速区域范围更大,这也是前弯式叶片扬程最高的原因。

无叶腔内的涡量分布如图6(c)所示,4 种叶片形式在该截面的涡量强度总体均不高,只在个别局部区域有较大涡量。在无叶腔内的叶片与流体并不直接作用,剪切作用是该截面流体运动的驱动力,不会存在过高剪切变形情况,除非在蜗舌附近或漩涡沿轴向由泵叶腔扩展至该截面,才会产生较高强度漩涡,所以这些区域涡量较高。4种叶片形式相比,后弯式叶片涡量最小,直叶片的涡量最大。

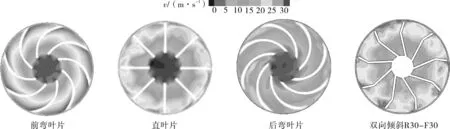

不同叶片形式所带来变化的关键在于,泵叶腔内流体所获得的速度增量有所不同。为此,以泵叶腔轴向中间截面2 处为代表,提取不同叶片形式在该截面上的流速分布并进行比较,如图7所示。流体在泵叶腔内沿径向逐渐加速,最高速度达到30 m/s 左右,通过旋转角速度与半径乘积计算得到的圆周速度可知,该区域圆周方向分量占据主导地位。不同叶片形式下获得高速流体的占比存在差别,其中前弯叶片最高,后弯叶片最低,直叶片与双向倾斜叶片介于两者之间。这意味着流体从前弯叶片获得了更多的速度增量,与无叶腔内流体的速度差别更大,所引起无叶腔内主流流体能量的提高就更多。这正是前弯叶片扬程最高、后弯叶片扬程最低的主要原因。另一方面,流体能量的提高来源于叶片在泵叶腔内的做功,流体获得能量的高低也间接反映了叶片的做功功率,所以表2 中前弯式叶片的轴功率最高,而后弯叶片轴功率最低。

图7 不同叶片形式下截面2 速度分布比较Fig.7 Comparison of velocity distributions of cross-section 2 for different blade types

叶片做功并非完全转化为旋流泵出口的流体能量,在转化过程中还存在损失,这反映在旋流泵效率这一外特性参数上,而损失的区域也可通过流场信息获得。如图8(a)所示,可通过提取轴向截面4 的涡量分析出发生损失的主要区域。漩涡主要出现在入口和泵叶腔内部及附近,入口漩涡主要源自流动截面的突然扩大和方向的急剧改变,泵叶腔内部漩涡则由叶片与流体的相互作用产生,这与普通离心式泵基本相同。

而不同的是,旋流泵涡量最大区域发生在泵叶腔向无叶腔过渡处。为此,提取泵叶腔向无叶腔过渡截面3 处的涡量分布,如图8(b)所示。图中,过渡截面上叶片区域的涡量强度较高,最高值出现在叶片附近。如前文所述,旋流泵的工作原理就是叶片运动改变泵叶腔流体运动、泵叶腔流体运动再改变无叶腔内主流流体运动的过程,而流体运动具有惯性,在这一流动改变过程中必然产生漩涡。在过渡截面靠近叶片处,存在着2种运动改变的过程,故涡量会达到最大。

此外,图8(a)中还发现漩涡会从泵叶腔向无叶腔延伸,与图6(c)对比可以发现,这种漩涡的延伸正是造成图6(c)中涡量的主要原因。这是由泵叶腔的后缩结构引起的,叶轮外径处紧靠泵叶腔的圆周壁面,流体需由泵叶腔流到无叶腔之后才能随主流流出,在这一过程中同样出现了流动方向的急剧改变,且这部分流体经叶轮做功而具有较高能量,故湍动加剧,产生较强的漩涡,并随流体向无叶腔发展。

图8 不同叶片形式下涡量分布比较Fig.8 Comparison of vortices distribution for different blade types

比较不同叶片下2 个代表截面所反映的涡量分布可以看到,无论是漩涡的总体强度,还是高强度漩涡的分布区域占比,后弯叶片均高于其它3种叶片形式,这就是表2 中后弯叶片效率最低的原因。该结论与普通离心式泵的规律截然相反,可能与叶片出口流体无法顺利流出泵体有关,具体原因尚待进一步研究。

3 结语

本文通过对某一类型旋流泵内清水流场的数值模拟,获得了4 种不同叶轮形式下旋流泵的扬程、功率和效率,并提取了其内部压强、速度和涡量,分析叶片形式对泵性能的影响及其原因。结果表明,旋流泵的叶片在泵叶腔内直接对流体做功,使其获得动能后旋转,并在黏性作用下带动无叶腔内主流流体旋转获得静压能。漩涡主要发生在泵叶腔内部及其向无叶腔过渡区域,还会向无叶腔内延伸。本文所设计的旋流泵输送清水时,采用直叶片可以获得最高效率,而流体通过后弯叶片获得能量较少,并且由于在泵叶腔和无叶腔内流体能量交换时损失了过多能量,导致后弯叶片旋流泵的扬程、功率和效率均为最低。本文研究可以为旋流泵的叶片设计提供参考。