蜗壳式离心泵外特性仿真与实验研究

2020-04-15喻德辉白小榜杨由超

喻德辉,陈 燕,王 超,白小榜,2,杨由超

(1.重庆水泵厂有限责任公司国家企业技术中心,重庆 400033;2.兰州理工大学能源与动力工程学院,兰州 730050)

0 引 言

利用CFD仿真对泵的外特性进行预测,已经成为水力设计及优化的重要环节[1-9]。工程上常用的仿真方法主要有定常计算、定常多相位计算和非定常计算,不同的仿真方法在仿真准确性、占用计算机资源以及计算时间等方面各有差别[10-12]。

相关学者对离心泵外特性进行了大量的仿真研究,周岭等[13]通过数值模拟与试验研究总结出适用于深井离心泵的外特性仿真方法;施卫东等[14]对蜗壳式离心泵进行了定常和非定常计算,试验结果表明非定常的预测精度更高;刘海龙等[15]通过CFD仿真对某低比转速离心泵进行优化设计,较好地预测出扬程曲线走势,消除了驼峰;成晓伟等[16]对某多级离心泵0.7Qd到1.2Qd(Qd为设计工况)进行了外特性仿真和试验研究,结果表明Qd时两者最接近,其余工况偏差略大,但整体趋势完全贴合;巨伟等[17]对某中比转速离心泵进行了实验分析及性能仿真,结果表明设计工况的计算误差小于小流量工况。然而,对于许多常见的工程问题,诸如设计工况的扬程和效率预测、水力优化时调节高效点位置、消除扬程曲线驼峰等,经济且有效的仿真方法仍然有待进一步研究总结。本文以某高比转速泵为研究对象,探索不同仿真方法对工程问题的适用性。

1 仿真方法

1.1 仿真模型

研究所选的单级离心泵实验扬程曲线在0~240 m3/h范围内有驼峰,其性能参数为:流量Q=450 m3/h、扬程H=73 m、转速n=2 980 r/min、比转速ns=157;几何结构参数为:叶轮外径D2=260 mm、叶片数n=6,其压水室为双蜗壳结构,基圆直径D3=270 mm。

对该模型流体域进行简化建模,主要包括叶轮、蜗壳(含出水段)以及进水段,其中进、出水段长度适当延伸,如图1所示。

图1 三维计算域

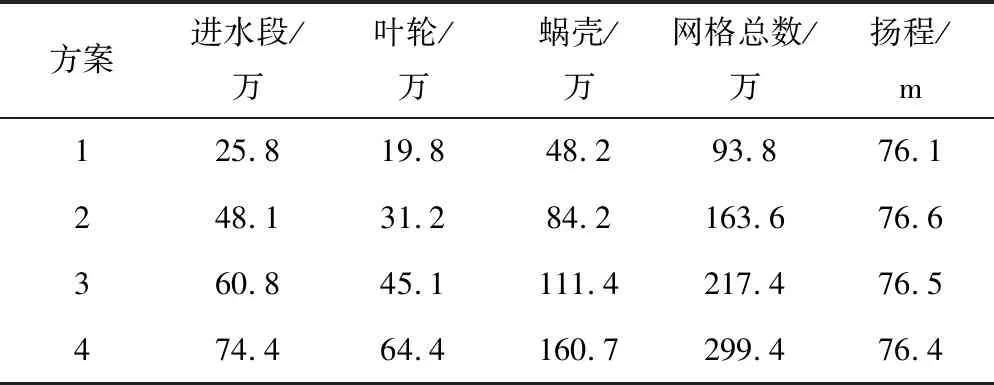

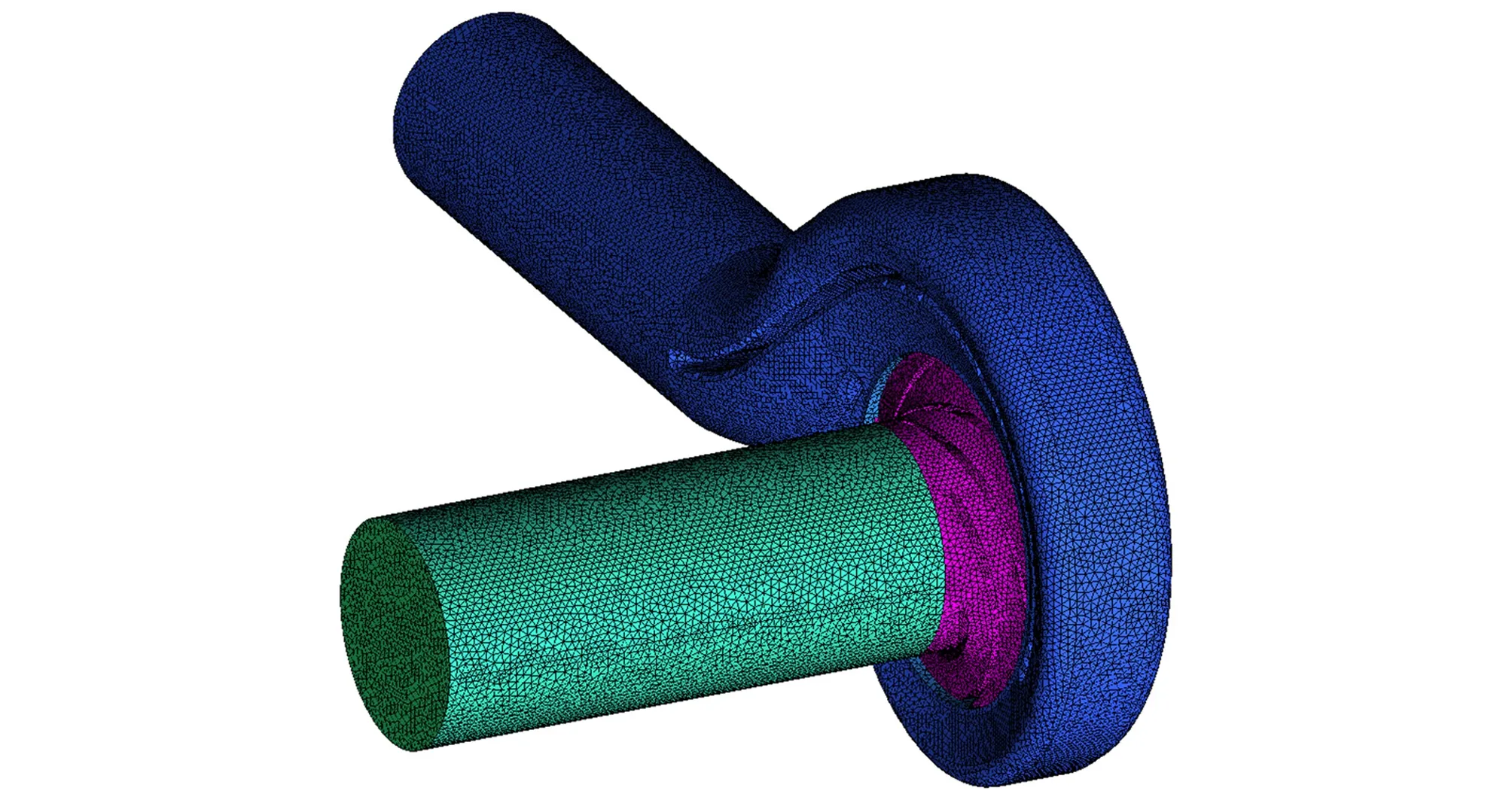

1.2 网格划分

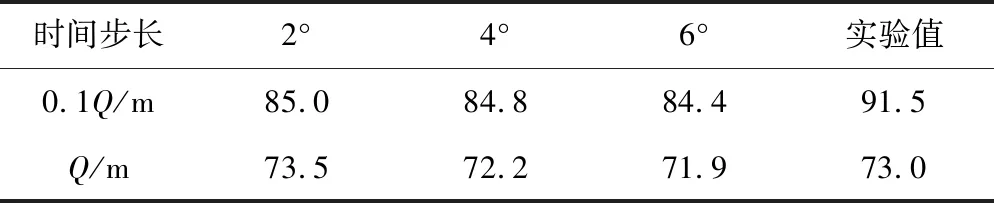

叶片泵几何模型复杂、曲率变化剧烈,划分非结构网格能节省大量时间,从而缩短研发周期,因此将各个过流部件划分为四面体非结构网格并优化网格质量。为进行网格无关性分析,共划分4种不同数量的网格,并分别定常计算额定流量下的扬程值,如表1所示。当网格总数量达到163.6 万个后,若再进行网格加密,计算扬程值变化较小(0.13%),综合考虑计算机配置及计算时间,最终选取方案2的网格,如图2所示。

表1 不同网格数在额定流量下的扬程计算值

图2 计算域网格

1.3 边界条件与仿真方法

泵进口设为压力进口,出口设为质量流量出口,固壁面设为无滑移壁面。叶轮转速设为2 980 r/min,且与进水段和蜗壳均设为动静交界面。定常计算时动静交界面选用冻结转子(frozen rotor),非定常计算时动静交界面选用瞬态冻结转子(transient rotor stator),网格关联方式均采用GGI模式。

泵内流动为三维不可压黏性湍流流动,控制方程包括质量守恒方程、基于雷诺时均RANS的动量守恒方程及能量守恒方程,如下所示,并选用有限体积法离散,对流项采用高分辨率格式,湍流模型选取标准k-ε模型,残差收敛精度设为10-4。计算流体设为常温纯水,密度ρ取998 kg/m3。

(1)

(2)

(3)

分别对模型泵不同流量工况(0.1Q,0.2Q,0.4Q,0.6Q,0.8Q,1.0Q,1.2Q,1.4Q)进行仿真计算。

2 仿真计算

2.1 外特性计算公式

泵的扬程H为:

H=(Pout-Pin)/ρg+Δz

(4)

式中:Pout为出口总压,Pa;Pin为进口总压,Pa;Δz为进出口高度差,m。

泵的水力效率η为:

η=ρgqH/(Mω)

(5)

式中:q为流量,m3/s;M为叶片工作面、背面以及外表面力矩之和,N·m;ω为转速,rad/s。

2.2 定常多相位计算

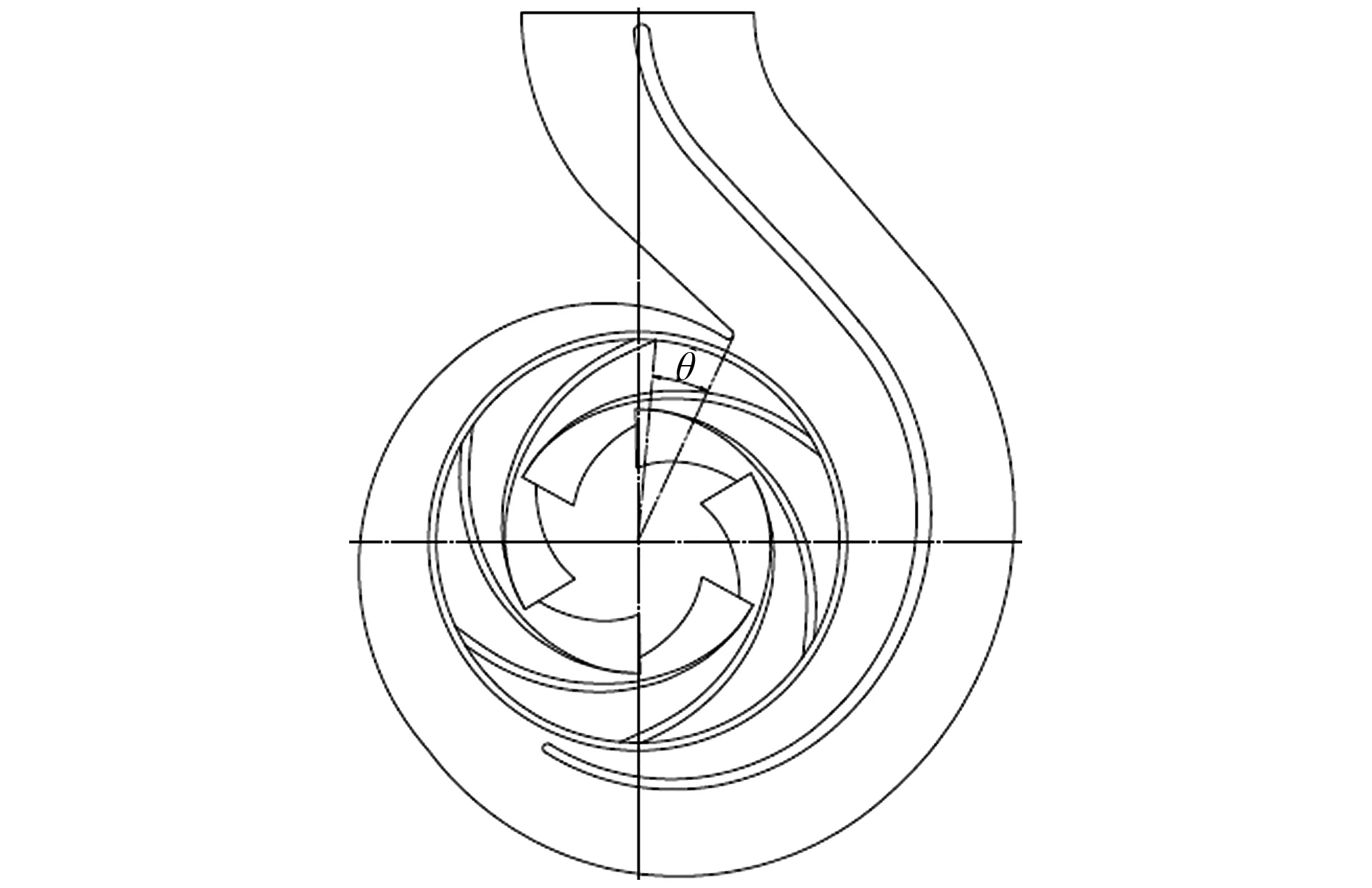

叶片与隔舌的夹角θ如图3所示,以12°作为计算相位角[18],取1/6叶轮旋转周期为研究区间,分别计算叶片夹角θ为0°、12°、24°、36°、48°和60°时的扬程和效率。

图3 叶片与隔舌的夹角

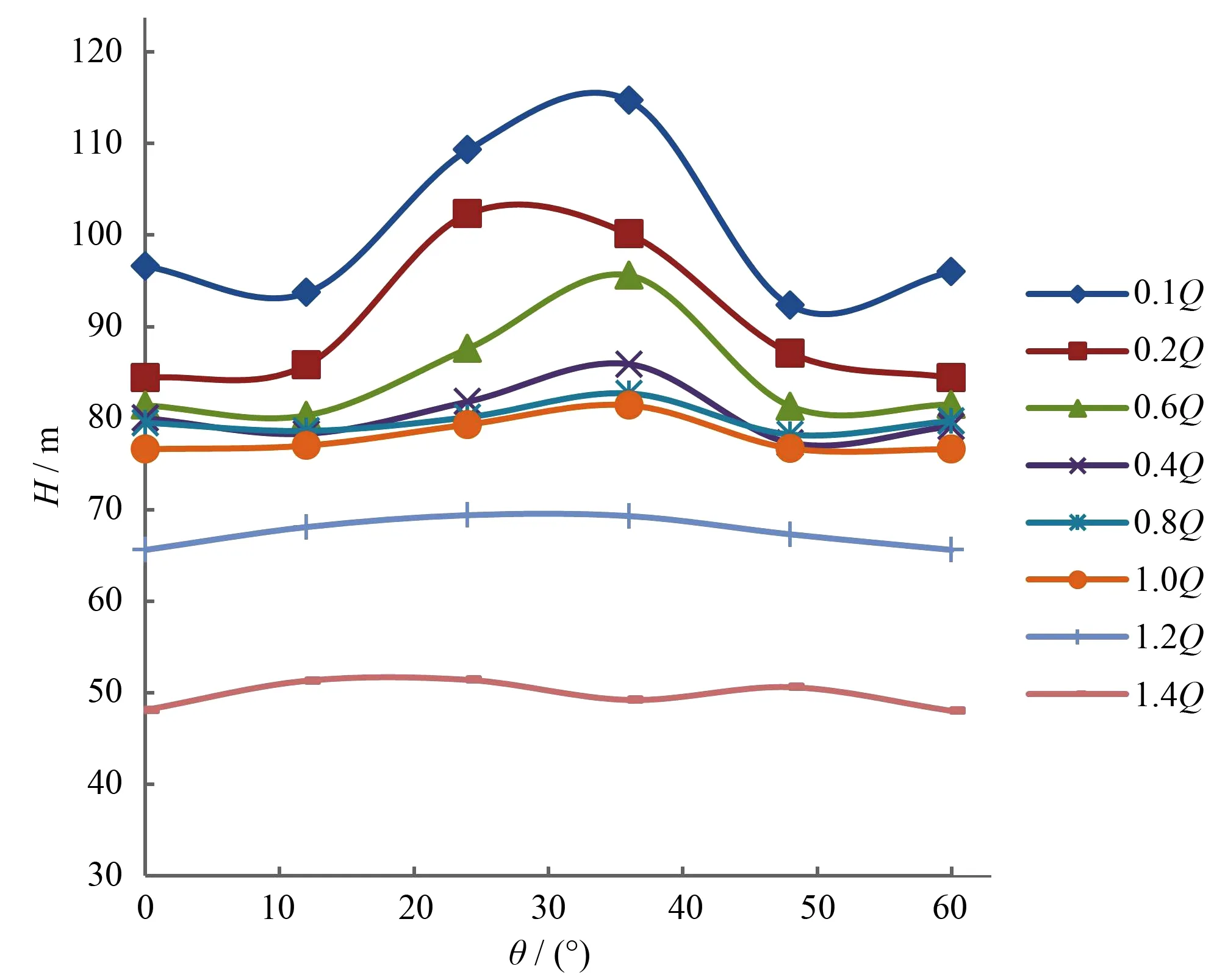

不同流量条件下扬程和效率随叶片夹角的变化情况如图4和图5所示。

由图4可知由于叶片和隔舌之间存在动静干涉,特别在工况0.1Q~0.6Q,扬程计算值随着叶片与隔舌夹角θ的改变出现波动,夹角θ=12°~48°时扬程计算值波动较明显,且流量越小波动越剧烈,在0.1Q工况时θ=36°的扬程计算值与平均值相差最大,约13.3%。

图4 不同流量的扬程随叶片夹角的变化

同样,由图5可知在小流量区间效率计算值也较不稳定。因此,在预测小流量工况外特性时,不宜通过单一夹角进行定常计算,本文对定常多相位计算数据求平均处理。

图5 不同流量的效率随叶片夹角的变化

2.3 非定常计算

选取叶片夹角θ=0°对应的定常计算结果为初始条件进行非定常计算。时间步长越小,非定常计算精度越高,但计算时间也越长[18],为选择合适的时间步长,以叶轮旋转2°、4°和6°为时间步长分别计算额定流量Q和小流量0.1Q的扬程,当监测的扬程曲线出现较稳定的周期性变化后停止计算,分别对最后一个旋转周期的扬程求平均值,并与实验值比较,整理数据如表2所示。

可见,两工况下的扬程计算值随着时间步长的减小有增大的趋势,且都更接近实验值,小流量0.1Q和额定流量1.0Q在不同时间步长下的扬程计算值相差最大分别约0.7%和2.2%,时间步长对小流量工况的扬程计算影响更小。与实验值比较,时间步长为4°时0.1Q和1.0Q的扬程计算误差分别为7.3%和1.1%,满足一般工程需求,综合考虑计算机资源和计算精度,以下选取时间步长为4°(4/360×60/2 980≈0.000 223 7 s)进行研究。

表2 不同时间步长的扬程非定常计算值与实验值

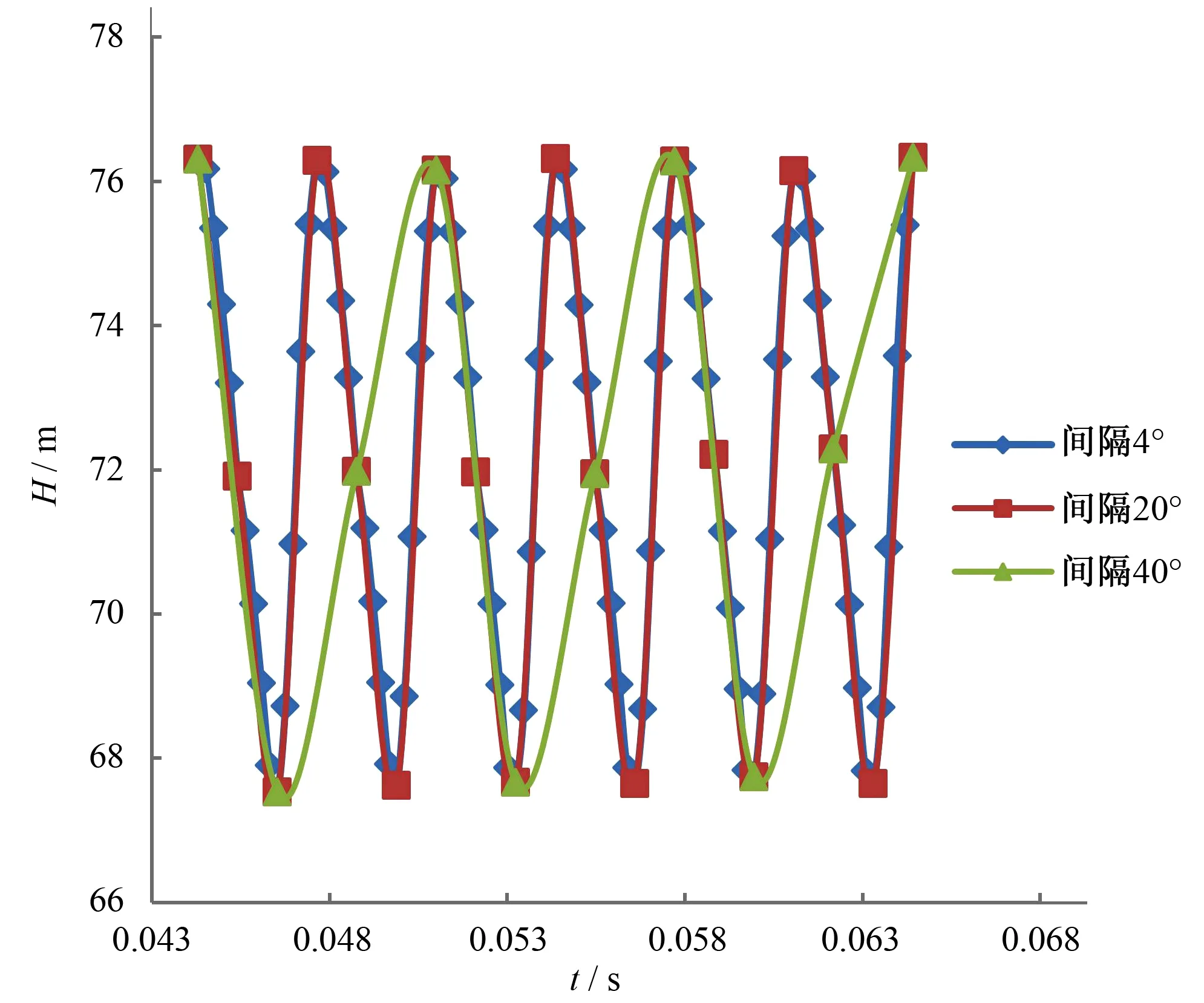

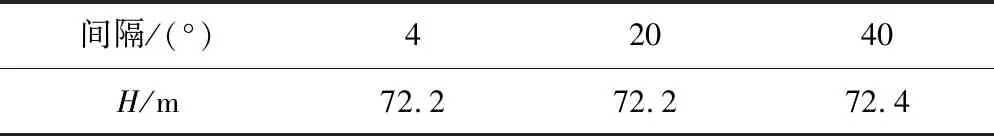

非定常计算如果保存较多结果文件,会占用较大内存空间,因此尝试减少结果文件的数量。以额定工况为计算对象,叶轮分别旋转4°、20°和40°为间隔保存一次计算结果, 分别整理得到一个旋转周期的扬程曲线,如图6所示。可见,间隔4°和20°取值得到的扬程曲线基本重合,且随时间呈现明显的周期性变化,在该旋转周期内波峰和波谷数量恰好等于叶片数6,且双蜗壳为对称布置,因此扬程的波动是由叶片和隔舌动静干涉引起的;间隔40°取值得到的扬程同样随时间呈周期性变化,但曲线形状与间隔4°和20°的相差较大,波峰和波谷数量减少1/2。

图6 额定工况不同取值间隔的扬程

为分析不同取值间隔对扬程值计算的影响,整理得到额定工况不同取值间隔在一个旋转周期内的扬程均值,如表3所示。间隔4°和20°取值求得的扬程值相等,且与间隔40°取值求得的扬程值相差仅0.3%。结合图6可知,不同取值间隔获得的扬程随时间都呈现周期性的波动,因此对扬程值计算影响较小。为节省一定磁盘空间,非定常计算时各工况取值间隔选20°。

表3 额定工况不同取值间隔的扬程计算值

3 不同仿真结果与实验的对比分析

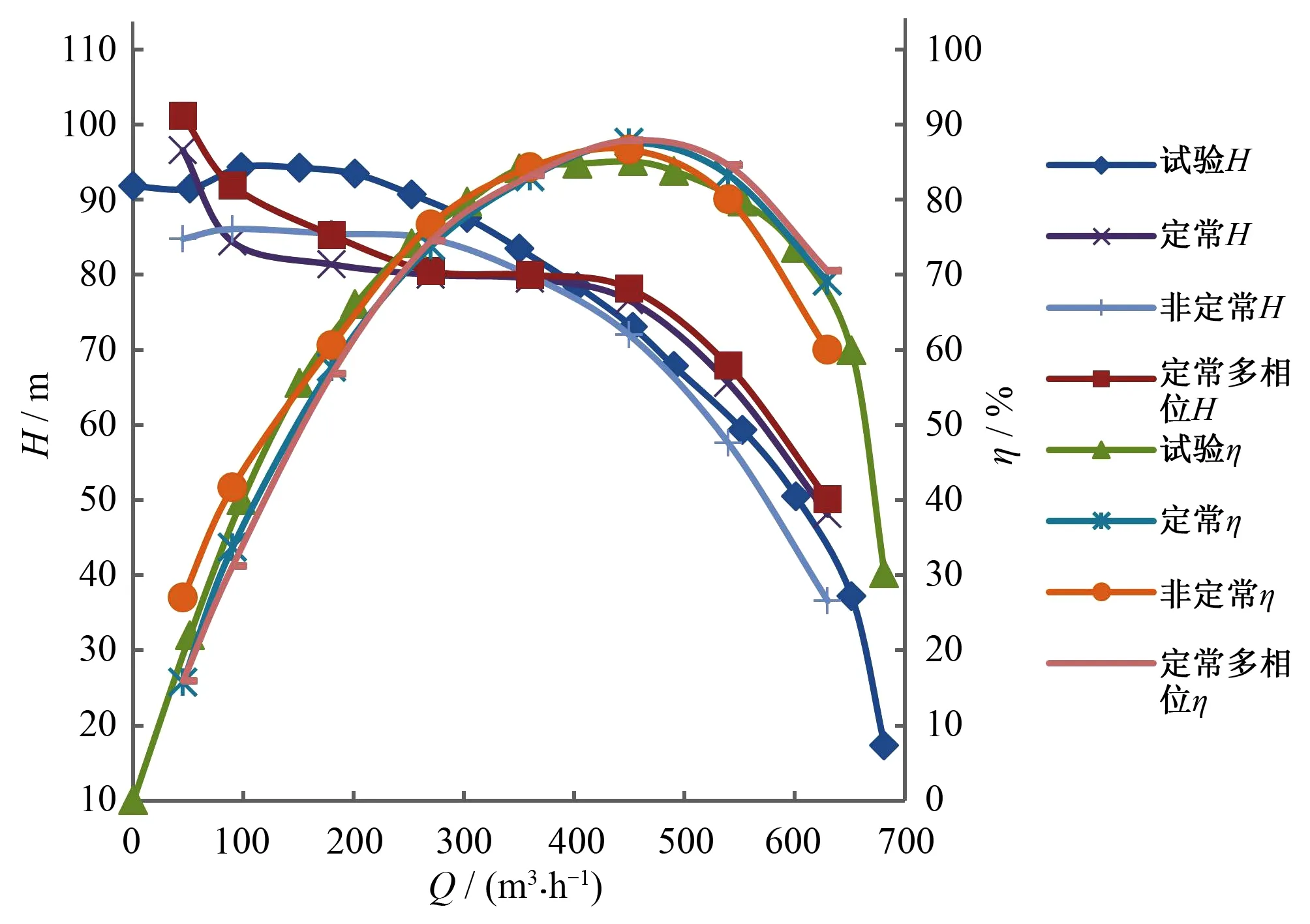

整理各工况定常计算(叶片夹角为0)、定常多相位计算和非定常计算得到的扬程、效率,并与实验值进行比较,如图7所示。

图7 不同方法的外特性仿真结果与实验对比

对于扬程而言,在额定流量450 m3/h时,定常计算、定常多相位计算与非定常计算与实验的误差分别为4.9%、7.1%、1.1%;在小流量区间定常计算和定常多相位计算扬程曲线陡降,与实验结果不符,而非定常计算的扬程曲线具有驼峰,且整条扬程曲线走势与实验曲线较为接近,小流量区间(0.1Q~0.4Q)扬程计算误差约为7%~9%,大流量区间(1.2Q~1.4Q)扬程计算误差约5%~13%。对于效率而言,不同仿真方法得到的效率曲线与实验曲线的高效点位置基本重合,额定流量450 m3/h时定常计算、定常多相位计算与非定常计算的效率计算误差分别为2.9%、3.2%、1.8%,因为仿真忽略了轴承摩擦等损失,所以效率仿真结果都偏高。

4 结 论

本文对ns=157的单级蜗壳离心泵进行外特性仿真和实验研究,结论如下:

(1)叶片与隔舌的夹角对外特性定常计算有较大影响,特别是在小流量区间。定常计算不能预测扬程曲线的走势,仅适用于额定工况附近的性能仿真,扬程和效率计算误差分别约4.9%、2.9%,基本满足工程需求。

(2)定常多相位计算也不能较好地仿真出扬程曲线的走势,额定工况扬程和效率计算误差分别约7.1%、3.2%,相对于定常计算误差更大,且更加耗费时间。

(3)非定常计算时,为节省时间及磁盘空间,通过对比分析选用4°为时间步长,并间隔20°保存一次计算数据。仿真得到的扬程曲线与实验曲线有较好的相似性,且额定工况扬程和效率计算误差更小,分别约1.1%和1.8%,但离额定工况越远,扬程计算误差越大,可能达到10%左右。

(4)水力优化设计时若只关注高效点位置及对应的扬程和效率,可采用定常仿真,若还关注扬程曲线走势则应采用非定常仿真。

□