液压滑阀内泄漏试验研究

2021-08-31彭利坤

宋 飞,陈 佳,彭利坤,刘 杰

(海军工程大学 动力工程学院,武汉 430033)

0 引言

液压滑阀因其导向性好、体积小、功能多样、噪声低、易于加工制造等诸多优点在液压传动与控制系统中得到了广泛应用。为了保证阀芯阀套间的良好密封和顺畅滑动,正常滑阀阀芯和阀套间存在3~8 μm 的径向间隙[1-2],所以液压滑阀内泄漏不可避免,但正常间隙时滑阀内泄漏量甚小,通常小于额定流量的0.1%[3-4],对系统正常工作基本无影响。而当滑阀阀芯阀套磨损时,过大的径向间隙会使内泄漏量显著增加,严重时会影响执行机构正常动作,造成过多的压力损失和系统异常发热,甚至会导致滑阀机能失效。因此有必要对滑阀正常间隙和过大间隙下油液的流动状态和泄漏规律进行研究,这对滑阀的设计及内泄漏量的预测都具有重要意义。

1 滑阀内泄漏模拟试验台工作原理

为研究液压滑阀内泄漏规律,搭建完成了液压滑阀内泄漏模拟实验台,该实验台主要由恒压供油系统和滑阀内泄漏模拟装置两部分组成,供油系统用以提供压力油,泄漏模拟装置用以模拟滑阀内泄漏的真实状况。

1.1 恒压供油系统

恒压供油系统原理如图1 所示,该系统可为滑阀内泄漏模拟装置提供0~10 MPa 的压力油,与泄漏模拟装置进出油口采用液压软管(长度≥5 m)相连,避免泵源及阀件振动噪声对泄漏模拟装置内泄漏状态产生影响。供油管路上设置的蓄能器有两个作用:(1)消除油源供油时产生的压力脉动,以保持压力稳定;(2)在液压泵停止供油时作为辅助油源,实现在极安静环境下为泄漏模拟装置短时供油。回油管路上设置背压加载阀,可通过节流作用控制泄漏模拟装置的泄漏背压。由于滑阀内泄漏量很小,故采用量筒+高精度流量传感器的方式对其进行测量,两者之间的切换通过电磁换向阀实现。

图1 恒压供油系统原理Fig.1 Schematic diagram of constant pressure oil supply system

1.2 滑阀内泄漏模拟装置

滑阀内泄漏模拟装置主要功能是模拟各工况下滑阀内泄漏的真实状况,以研究各因素对滑阀内泄漏量的影响规律,装置内部结构如图2所示。

图2 滑阀内泄漏模拟装置Fig.2 Leakage simulation device of slide valves

该装置可变参数有:阀芯直径、间隙高度和密封长度,阀芯直径和间隙高度的改变是通过更换阀体和阀芯的组合实现的,密封长度的改变是通过调节泄漏模拟装置上的螺旋测微头来实现的。设置有锁紧机构,密封长度调整完毕后可通过锁紧螺母将阀芯锁紧,避免阀芯因液动力的作用位置发生改变。

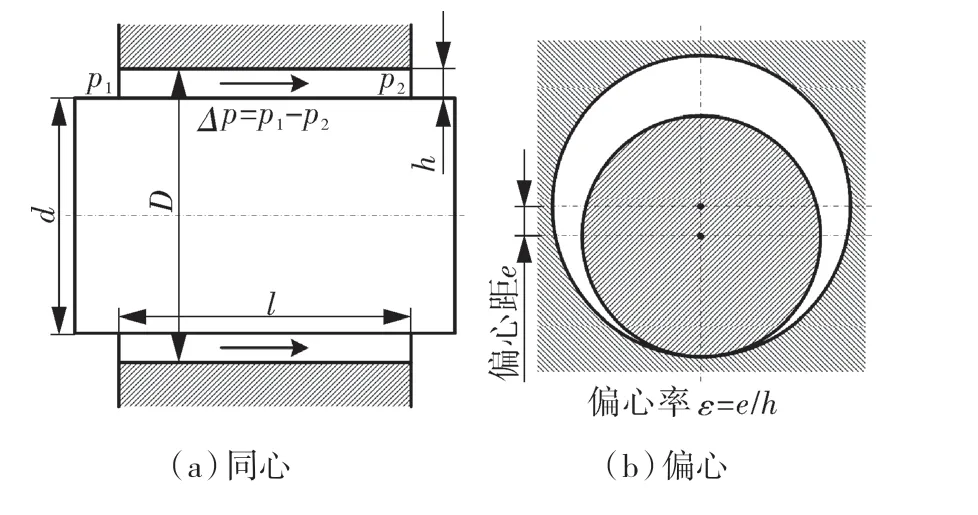

2 环形缝隙泄漏量计算

假设液压滑阀内泄漏处于层流状态,且缝隙为同心环形缝隙,如图3(a)所示,在无相对运动情况下同心环形缝隙层流泄漏量计算式[5-18]:

图3 液压滑阀环形缝隙Fig.3 Annular gap of hydraulic slide valves

式中 d ——阀芯直径,m;

h ——间隙高度,m,h=(D-d)/2;

D ——阀孔直径,m;

μ ——油液动力黏度,Pa·s,μ=ρν;

ρ ——油液密度,kg/m3;

ν ——油液运动黏度,m2/s。

l ——密封长度,m;

Δp ——上、下游压差,Pa。

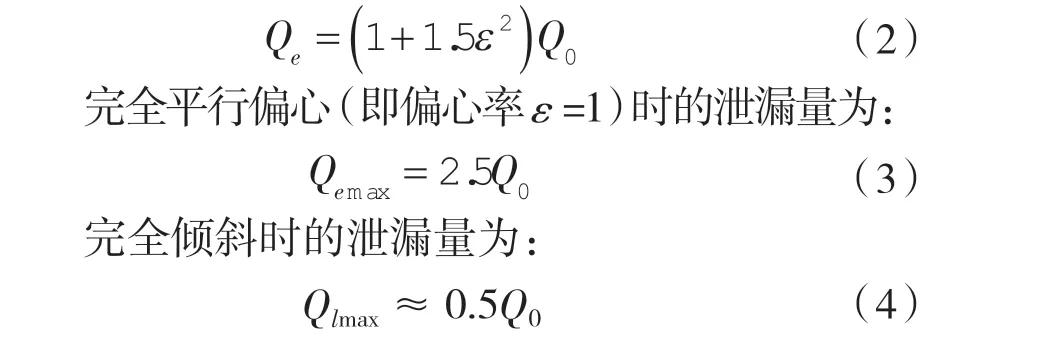

阀芯和阀套平行,但存在偏心时,如图3(b)所示,泄漏量的计算式:

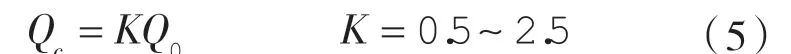

若处于层流状态,综合考虑偏心和倾斜的影响,由式(2)~(4)可知,实际层流下的泄漏量应为:

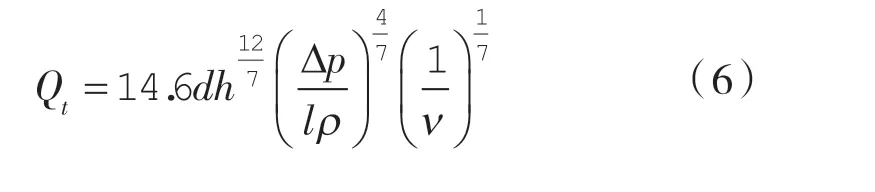

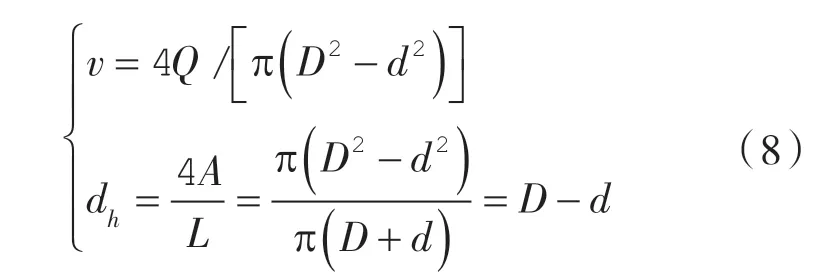

若处于紊流状态,在无相对运动情况下同心环形缝隙紊流泄漏量计算式[9-11]:

依据雷诺数判断流体的流动状态究竟是层流还是紊流,雷诺数计算式:

式中 v ——油液流速,m/s;

dh——水力直径,m。

由于为同心环形缝隙流道,可知:

式中 Q ——缝隙泄漏量,m3/s;

A ——过流面积,m2;

L ——湿周,m。

将式(8)和 μ=ρν代入式(7),可得:

3 试验结果分析

利用液压滑阀内泄漏模拟实验台对阀芯直径分别为10,16,20 mm 的液压滑阀在正常间隙(5 μm)和过大间隙(40 μm)下的泄漏规律进行了试验研究,试验中选取的可变参数为密封长度(0.25,0.50,1.00,1.50,2.00 mm)和 压 差(2,4,6,8,10 MPa)。试验采用46#抗磨液压油,油液密度 ρ=850 kg/m3,运动黏度ν=4.5×10-5m2/s,为减小油液温度对试验的影响,系统启动后待达到热平衡状态后再开始试验。

3.1 正常间隙时的泄漏

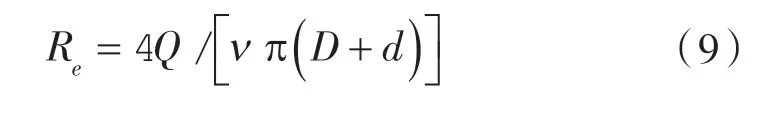

在正常间隙下,通过试验得到液压滑阀在各密封长度和压差下的内泄漏量,密封长度对泄漏量的影响如图4 中实线所示,压差对泄漏量的影响如图5 中实线所示。

图4 正常间隙时密封长度-泄漏量曲线Fig.4 Sealing length-leakage flow curve at normal clearance

图5 正常间隙时压差-泄漏量曲线Fig.5 Pressure difference-leakage flow curve at normal clearance

相关文献表明对于液压系统而言,由于油液黏度大,而且间隙极小的缝隙流动中黏附力起主要作用,故缝隙流通常处于层流流动状态[6-8,10,14]。由图4 可知滑阀内泄漏量与密封长度基本成反比关系,由图5 可知,除个别差异较大的点之外,泄漏量与压差基本成正比关系,这些规律与式(1)是一致,也能说明滑阀内泄漏应处于层流流动状态。

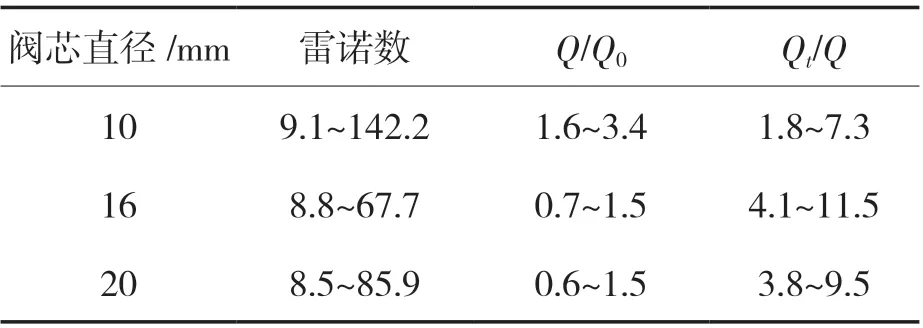

利用式(9)计算得到各阀芯直径缝隙流的雷诺数见表1。用式(1)(6)计算得到同心环形缝隙的层流泄漏量Q0和紊流泄漏量Qt,将其与实测泄漏量Q 进行对比,具体数值见表1。

由表1 可知,正常间隙时各阀芯直径下的内泄漏雷诺数远小于同心环形缝隙临界雷诺数1 100,而且也小于阀口临界雷诺数260[16-17],可见泄漏是处于层流流动状态的。通过泄漏量的对比可知,实测泄漏量远小于紊流泄漏量,与层流泄漏量接近,且除个别较大比值点外,基本都在0.5~2.5 范围内,与式一致,说明正常间隙下泄漏确实是处于层流流动状态的。从对比中也能看出,由于泄漏模拟装置两端没有很好的固定对中,阀芯在阀套内的确存在偏心和倾斜的情况;而且阀芯阀体配合间隙很小,加工过程中存在尺寸和形位公差都会造成微观流道的改变,如:表面粗糙度、锥度等;此外试验中由于试验条件所限,也并未对油液温度进行主动精确控制,温度平衡点会随着工作压力的升高而升高,油液黏度可能会在较大范围波动,这些因素都是导致比值在较大范围内分布的原因。

通过上述分析,充分说明正常间隙下滑阀内泄漏是处于层流流动状态的。由于阀芯实际的偏心和倾斜情况无法测定,即式(5)中K 的大小无法确定,这里利用实测点对式(5)进行最小二乘拟合间接得到K 的大小,据此得到的理论泄漏量曲线如图4,5 中虚线所示。

由图4 可知,实测与理论泄漏量曲线非常接近,密封长度与内泄漏量基本成反比关系,阀芯直径越大,压差越大,密封长度越小,内泄漏量越大,上述结论与公式相符。此外,当密封长度≥1.0 mm 时,滑阀内泄漏量变化趋于平缓,这意味着当密封长度增加到一定程度时,采取继续增加密封长度减小泄漏量的方法将收效甚微,而且还会导致滑阀死区的增大。

由图5 可知,除密封长度0.25 mm 的曲线外,其他密封长度下压差和泄漏量基本成正比,随着压差的增加,泄漏量线性增加,上述结论与公式相符。密封长度0.25 mm 的泄漏量随压差的增加呈现先增大后减小的趋势,这可能是由于随着压力的升高,阀芯受力情况发生了变化,其在阀套内偏心和倾斜的程度发生改变,进而导致了泄漏量的下降。

3.2 间隙过大时的泄漏

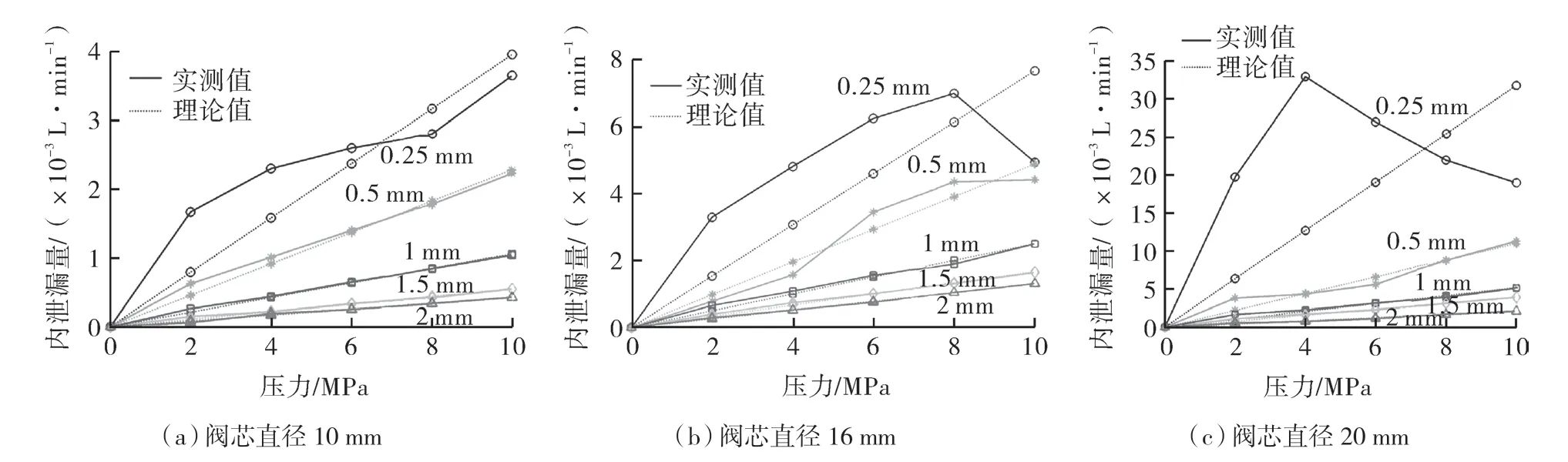

液压滑阀在使用过程中由于阀芯和阀套的磨损会使其径向间隙变大,由式和式可知内泄漏量至少与径向间隙二次方是成正比的,所以内泄漏量会随着径向间隙增大快速增加,过大的内泄漏量会严重影响系统的正常工作。为研究过大间隙下的滑阀内泄漏规律,利用液压滑阀内泄漏实验台在径向间隙40 μm 的条件下进行泄漏试验。滑阀正常磨损导致的间隙增大通常不会超过40 μm,选取40 μm 径向间隙基本可以覆盖最极端的泄漏情况。通过试验同样得到液压滑阀在各密封长度(密封长度0.25 mm 除外)和压差下的内泄漏量,密封长度对泄漏量的影响如图6 中实线所示,压差对泄漏量的影响如图7 中实线所示。

图6 间隙过大时密封长度-泄漏量曲线Fig.6 Sealing length-leakage flow curve at excessive clearance

图7 间隙过大时压差-泄漏量曲线Fig.7 Pressure difference-leakage flow curve at excessive clearance

计算得到各阀芯直径缝隙流的雷诺数、层流泄漏量Q0与实测泄漏量Q 的比值、紊流泄漏量Qt与实测泄漏量Q 的比值见表2。

表2 过大间隙下层紊流分析Tab.2 Laminar turbulent flow analysis under excessive clearancee

由表2 可知,过大间隙时各阀芯直径下的内泄漏雷诺数虽然比正常间隙时大很多,但也远小于同心环形缝隙临界雷诺数1 100,也尚未达到阀口临界雷诺数260[19-20],若以雷诺数作为判断依据,过大间隙时的泄漏仍是层流流动。通过泄漏量的对比可知,实测泄漏量与层流泄漏量和紊流泄漏量都较为接近,但更接近层流泄漏量,除个别较大比值点外,其余基本都在0.5~2.5 范围内,与式(5)一致,说明过大间隙下的泄漏是处于层流流动状态。阀芯在阀套内也存在偏心和倾斜的情况,但与正常间隙相比其比值分布范围更为集中,这可能是由于过大间隙下的泄漏量较大,试验中的干扰因素和测量误差对其影响有限。

通过上述分析,说明过大间隙下滑阀内泄漏也是处于层流流动状态的,利用实测点对式(5)进行最小二乘拟合间接得到K 的大小,据此得到的理论泄漏量曲线如图6,7 中虚线所示。

通过图4,6 的对比可知,过大间隙下的泄漏量远大于正常间隙下的泄漏量,这也印证了径向间隙是影响泄漏量的最关键因素,若要减少泄漏减小径向间隙将是最为直接的方法。图6 中实测和理论泄漏量曲线在压差较小时较为接近,压差较大时,实测与理论泄漏量曲线差异较大。密封长度与内泄漏量的反比关系并不明显,特别是密封长度0.5 mm 处的泄漏曲线存在实测值普遍小于理论值的情况。根据式(1)可知,当密封长度l →0 时,泄漏量Q0→∞,这显然与实际情况是不符的,也能解释为什么在小密封长度下会出现泄漏量实测值小于理论值的情况。

由图7 可知,各密封长度下实测与理论泄漏量曲线吻合较好,压差和泄漏量基本成正比,该结论与式(1)相符。密封长度0.5 mm 下的实测与理论泄漏量曲线偏差稍大,且实测泄漏量曲线斜率呈现不断减小的趋势,造成这种现象的原因一方面可能与阀芯在阀套内偏心和倾斜的程度发生改变有关,另一方面可能是由于该密封长度下泄漏已开始向紊流状态过渡,式(6)中压差Δp 的指数小于1,意味着泄漏量曲线的斜率是随着压差的增加不断减小的,这与实测泄漏量曲线是相符的。

4 结论

(1)正常间隙和过大间隙下液压滑阀的内泄漏均处于层流流动状态,可利用层流公式进行内泄漏量的计算和预测。

(2)实测泄漏量与理论泄漏量通常都会存在一定的差异,偏心、倾斜和温度等因素都会对泄漏量产生影响,计算或预测应给予考虑,具体参考式(5)。

(3)当密封长度≥1.0mm 时,滑阀内泄漏量变化趋于平缓,继续增加密封长度减小泄漏量的作用有限。

(4)对于层流公式,当密封长度l →0 时,泄漏量Q0→∞,这显然与事实不符,在小密封长度下进行泄漏量计算或预测会出现较大偏差。

(5)无论是层流或是紊流,泄漏量对径向间隙高度的变化最为敏感,减小径向间隙是减少泄漏量最为直接的方法。