圆形太阳翼平面网格翼梁成型及性能研究

2021-08-30孙天峰武海生吴跃民杨庆君

孙天峰 武海生 吴跃民 肖 伟 刘 佳 杨庆君 赵 磊

圆形太阳翼平面网格翼梁成型及性能研究

孙天峰1武海生1吴跃民2肖 伟2刘 佳1杨庆君1赵 磊1

(1.北京卫星制造厂有限公司,北京 100094;2.北京空间飞行器总体设计部,北京 100094)

针对圆形柔性太阳翼的结构、功能特点,提出一种轻量化的碳纤维复合材料平面网格翼梁,该翼梁由M40J碳纤维/氰酸酯树脂采用缠绕工艺自动化成型,通过背靠背的双模模具结构设计、选用可膨胀的聚四氟乙烯模具材料、连续化的缠绕路径设计,解决了平面网格结构可回转缠绕成型、复材成型尺寸精度控制等难题,并对制备的工程样件进行静力试验考核,分析其力学承载性能。研究结果表明:采用自动化缠绕工艺成型的翼梁,具有较高的力学性能,能够承载太阳毯结构重量载荷,破坏形貌为下肋条断裂,多向肋条交叉节点未出现拔出脱粘,节点性能满足使用要求。

碳纤维复合材料;圆形太阳翼;翼梁;平面网格;纤维缠绕

1 引言

深空探测、载人飞船、天地往返等航天器对结构重量、收拢包络要求极为苛刻,而太阳翼结构分系统是航天器的重要组成部分,也是结构减重和大收纳比处理的重点对象[1]。太阳翼的结构形式有多种,如刚性基板太阳翼、半刚性基板太阳翼、圆形柔性太阳翼等,其中,圆形柔性太阳翼是一种新型的太阳翼结构,国内尚未进行飞行验证,具有结构紧凑、质量轻、功率质量比高、刚度和扩展性好等优势[2],在深空探测等领域具有广泛的应用前景。

圆形柔性太阳翼(图1)一般由翼梁、太阳毯、电池片、压紧释放装置等组成,其中,翼梁是实现圆形柔性太阳翼收拢、展开的关键支撑结构,必须具有大尺寸、超薄、轻量化的特点,以利于形成大型的电池片安装面、大收纳比收拢层叠、降低结构重量。复合材料网格结构具有比刚度、比强度高、结构设计灵活等优点[3],尤为适用于圆形柔性太阳翼翼面的支撑,但是,该结构重量、功能优势大幅提高的同时,成型难度也大幅增加。本文以一种碳纤维复合材料平面网格翼梁为研究对象,对其模具设计、缠绕工艺技术进行研究,并开展静力试验验证,分析其综合力学性能。

图1 圆形太阳翼组成

2 产品结构及材料

2.1 产品结构

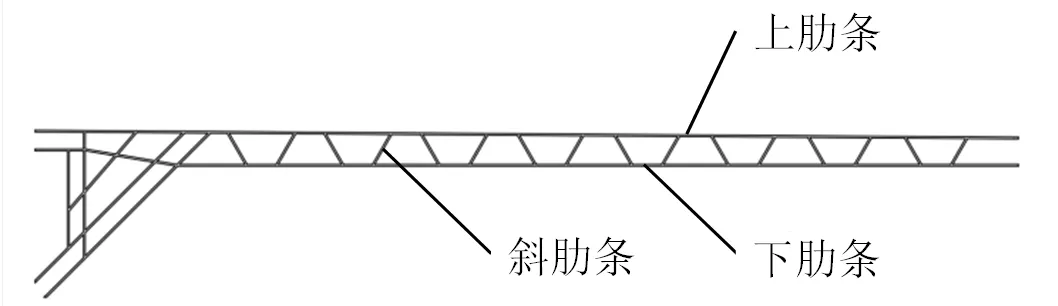

碳纤维复合材料平面网格翼梁轮廓尺寸为1250mm×170mm×5mm,其中,主体宽度30~35mm,根部最大宽度为170mm,由上肋条、下肋条和斜肋条组成(图2),所有肋条的截面尺寸均为1.5mm(肋条壁厚)×5mm。

图2 翼梁结构形式

其主要技术指标为:

a. 太阳毯安装面(下肋条下表面)直线度≤0.5mm。下肋条下表面用于挂载圆形柔性太阳翼,为避免太阳翼阵面褶皱,要求该安装面的直线度≤0.5mm。

b. 上肋条、下肋条、斜肋条壁厚要求均为(1.5±0.15)mm。平面网格翼梁对肋条单元壁厚公差较为严格,以便控制结构重量,保证力学性能。

c. 相邻接触肋条单元铺层交叉层叠,不同方向肋条的铺层逐层交叉(图3),形成交叉节点,固化后成为整体桁架,避免二次胶接,提高节点处的力学承载性能。

图3 节点交叉示意图

d. 固化后,交叉节点区铺层层叠密实,无可见缺陷。平面网格翼梁不同方向肋条交叉层叠,节点质量是影响翼梁承载的关键,若节点成型质量差,则翼梁承受载荷时,拉拔力会将斜肋条从下肋条或上肋条中拔出,于翼梁理论破坏前肋条脱粘破坏,因此,必须评价节点成型质量。

2.2 材料

纤维,国产M40J级碳纤维;树脂,自制BS-4氰酸酯树脂,材料的单向板力学测试性能见表1。

表1 材料力学性能

3 制造工艺

3.1 工艺方案

国内外碳纤维复合材料网格结构的成型工艺有手工铺层、自动缠绕、自动铺放等。目前,国内以人工铺放为主,少量采用自动缠绕、自动铺放,主要用于成型蒙皮加筋承力筒等大型回转复合材料承力结构。平面网格翼梁成型工艺必须满足以下要求:

a. 平面网格翼梁成型关键为节点处纤维铺层交叉层叠,并要求固化后,节点层间密实、粘接可靠。因此,选用的工艺方案必须能够严格保证节点的成型质量。

b. 在节点区单位体积纤维含量是非节点区两倍,在模具网格凹槽截面积保持不变、无有效工艺措施的情况下,节点区会出现纤维堆积、高度凸出非节点区(图4),跨节点纤维出现弓形屈曲,纤维的强度效能很低,翼梁经机械加工等厚度处理后,节点处部分纤维被切断,力学性能进一步降低,并且,铺层纤维屈曲会导致翼梁脱模后严重翘曲变形,无法使用。

图4 节点缺陷

选用自动缠绕工艺成型本平面网格翼梁,该工艺具有张力可控、纤维分布均匀、丝束含胶量可调节、成型轨迹数控控制、工艺参数稳定等优点,能够满足平面网格翼梁成型的特殊工艺要求,具体原因如下:

a. 翼梁各肋条壁厚仅为1.5mm,肋条交叉要求铺层仅能沿翼梁厚度方向逐层铺叠累积,若采用手工铺层,预浸料需裁切为1.5mm的窄带。现有预浸料分切技术难以满足要求,由于预浸窄带过窄,人工铺层时,极易出现高模量纤维铺层损伤、窄带扭曲变形等问题,节点质量无法保证。而若采用缠绕工艺,碳纤维先预浸树脂,经加热软化后进入模具凹槽内,由于模具凹槽两侧壁的限位,预浸丝束在缠绕张力的施加下,在模具凹槽内均匀展开,避免了分切或铺层损伤。

b. 缠绕工艺可保证纤维在整个缠绕路径内连续,通过采取恒张力缠绕,从纤维进入模具直至固化一直处于绷紧状态,避免了纤维屈曲,提高纤维的承载性能,减少分层缺陷,达到各肋条高度与节点高度相近,5mm厚度尺寸的机械加工对产品的力学性能影响很小。

3.2 模具设计

3.2.1 模具材料选用

目前,国内外已经开展了多种复合材料网格结构成型模具研究,主要有硅橡胶软模模具、膨胀块模具、石膏模具、金属网格模具等[4]。平面网格翼梁模具材料选用聚四氟乙烯(PTFE),原因如下:

a. PTFE具有较大的热膨胀系数(109×10-6K-1)[5],选用该材料制备的网格模具,在加热固化时,PTFE受热膨胀,通过模具侧壁与预浸料的接触面传递预浸料固化所需的侧向压力[6],对铺层固化加压,排出气体,减少缺陷;

b. 平面网格翼梁各肋条壁厚仅为1.5mm,壁厚较薄,且由1.5mm宽的铺层累加至5mm,脱模时极易造成肋条损伤分层,采用低表面能、具有抗粘性的PTFE,可以减少脱模阻力[7],并且,聚四氟乙烯的硬度较低,脱模时可有一定变形,进一步降低产品脱模损伤;

c. 平面网格翼梁下肋条下表面为圆形柔性太阳毯安装面,要求直线度≤0.5mm,避免悬挂的毯体褶皱,而硅橡胶软模成型的产品型面精度较低,不适用本产品。

3.2.2 模具构型

翼梁为平面网格构型,按照产品既有状态,不具备缠绕条件,为此采取以下技术措施:

a.模具采用背靠背的双模结构形式,模具截面为矩形,两长边面分别为聚四氟乙烯材质的翼梁网格凹模,一次缠绕即可成型2件翼梁;

b.为实现两侧网格凹模的缠绕轨迹连续,设置纤维过渡路径,将两背靠背的网格凹槽连接为整体,形成连续缠绕轨迹。

组合模具结构形式为中心金属芯轴,用于结构支撑,外圈安装聚四氟乙烯模,平面网格沟槽位于聚四氟乙烯模上(图5)。

图5 组合式模具示意图

3.3 缠绕轨迹

为满足缠绕工艺要求,缠绕路径设计为全连续线型,缠绕顺序为先缠绕斜肋条,后上肋条、下肋条。

图6 翼梁缠绕路径

缠绕从模具小端开始,以近螺旋轨迹,从模具一端连续缠绕至另一端(图6),再通过端头工艺路径,从模具大端缠绕至小端,一次往返即可将两个方向的斜肋条缠绕一次,而后缠绕上肋条和下肋条,上、下肋条各缠绕一圈,如此即完成翼梁的一个整体铺层,重复上述缠绕路径,直至模具网格沟槽被预浸丝束完全填充。

3.4 产品状态

3.4.1 产品实物

缠绕完成后,包覆固化,经脱模、切割后,制备的平面网格翼梁样件见图7。

图7 翼梁样件

3.4.2 产品实测

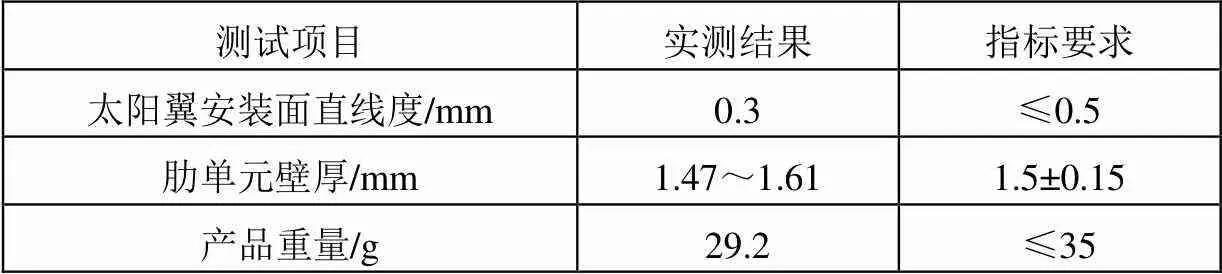

对产品关键参数进行检测,结果见表2。

表2 产品实测结果

根据检测结果,虽然PTFE固化过程中膨胀变形会造成产品直线度、壁厚等尺寸偏差,但是,平面网格翼梁的尺寸精度依然满足要求,表明模具的固化变形在允许范围内,并能够保证产品达到指标要求。

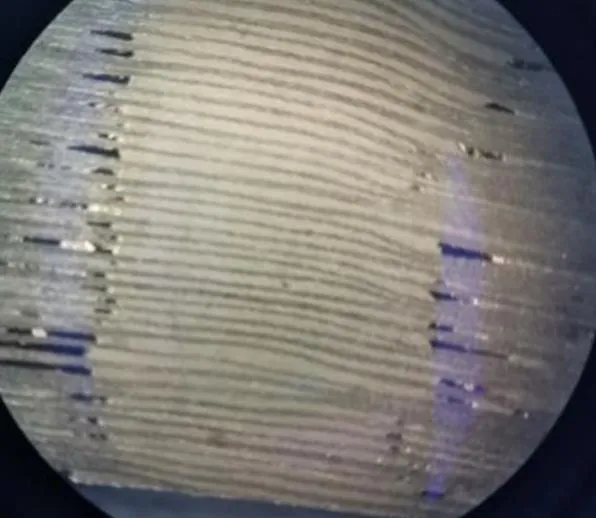

3.4.3 节点质量

节点处质量控制是为了保证节点的层间剪切力学性能,避免翼梁承载时节点先行拉脱破坏。为分析节点处纤维分布状态及缺陷形貌,从制备的样件工艺区截取节点断面试件,采用18倍光学显微镜观察,判断节点处孔隙分布和纤维屈曲状态(图8)。

图8 节点中心断面形貌

根据观察结果,斜肋条与下肋条的交叉层叠区域铺层密实;斜肋条两侧出现部分孔隙,表明斜肋条铺层对下肋条铺层的架空影响了成型质量;斜肋条铺层与下肋条铺层依次交叉层叠,节点无明显突出,铺层未发生明显屈曲,后续翼梁机加至5mm厚度,纤维损伤较小。

4 力学性能验证

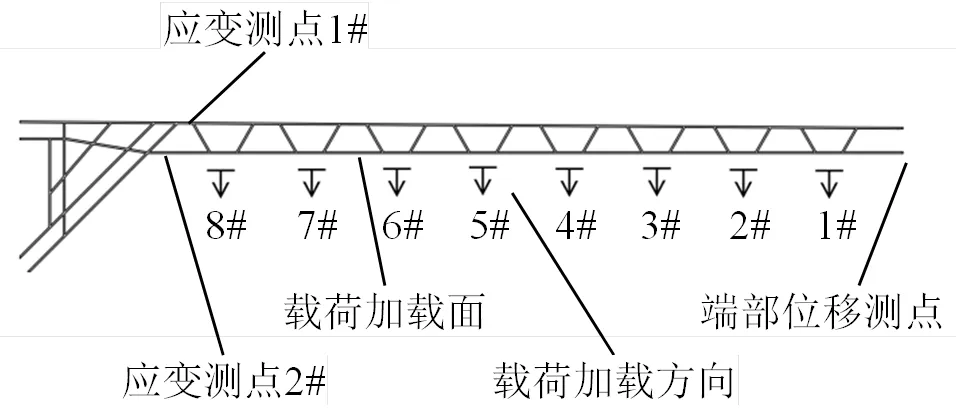

4.1 静力试验方案

图9 测点位置

图10 翼梁静力试验

为测试翼梁的整体力学承载性能,对样件进行静力加载试验,试验前将样件厚度机加至(5±0.1)mm,然后在样件大端胶接金属接头,提供翼梁安装固定接口,而后进行静力试验(图9、图10),试验要求如下:

a. 翼梁大端端部上下两连接点固定,下肋条保持水平,翼梁呈悬臂梁状态;

b. 加载载荷悬挂于下肋条下表面,均匀设置8处载荷悬挂点,加载方向竖直向下;

c. 翼梁两侧面设置防扭护板,避免翼梁加载时扭曲失稳,两板间距7mm,翼梁自身厚度5mm,单边留1mm间距,翼梁可在该间距内沿竖直方向顺利滑动;

d. 测量逐级加载时翼梁小端端部的位移和翼根处的应变。

4.2 载荷工况

加载工况按照从小到大逐级加载,每级加载的载荷重量见表3。

表3 载荷加载工况表

4.3 试验结果分析

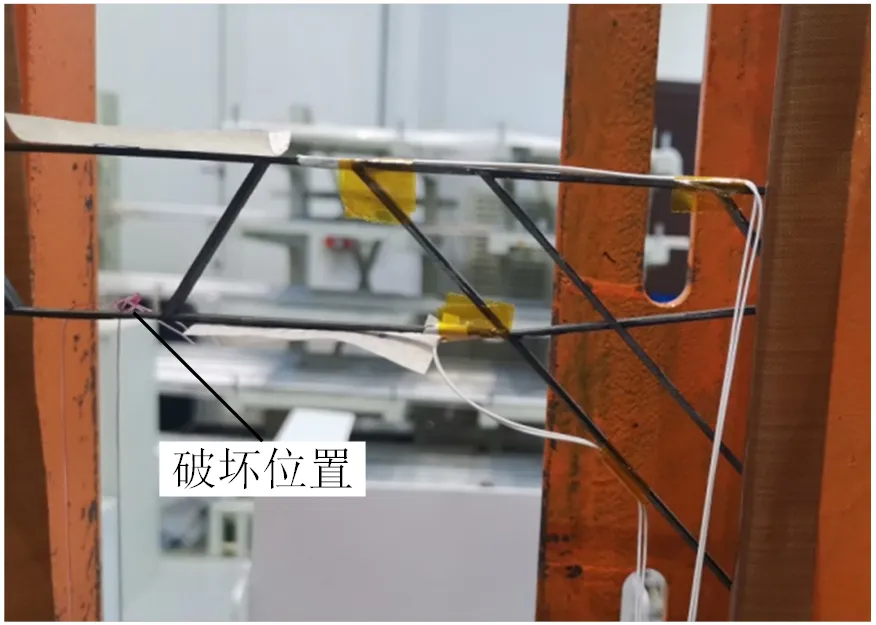

试验共进行32级加载,加载至22级时,自根部起第一处节点(下肋条与斜肋条)附近2~5mm处出现异响(图11),随着载荷的继续增大,下肋条该处出现明显变形,向上隆起,加载至32级时,下肋条断裂,试验停止。

图11 破坏位置

破坏前一级即第31级加载时,1至8加载点总载荷分别为186g、249g、287g、326g、358g、397g、436g、475g,总加载质量2714g,端部位移23.8mm,测点最大应变1086με。图12为各工况下翼梁端部位移曲线,图13为各工况下翼梁根部两应变测点的应变曲线。

图12 加载工况与端部位移曲线

图13 加载工况与应变曲线

从图中可看出,随着加载载荷的逐渐增加,翼梁端部位移和根部应变均逐渐增大,上肋条承受拉伸载荷,下肋条承受压缩载荷,当加载至22级时,下肋条开始出现压缩损伤,并弯曲变形,该区域应力集中,根部的应变测点2#实测应变反而随着加载载荷的增大而减小。

下肋条断裂破坏先于节点拉脱破坏,斜肋条与上肋条或下肋条脱粘破坏未发生,节点处的拉拔性能满足使用要求。下肋条承受压缩载荷,出现局部失稳破坏。

平面网格翼梁加载至20级即满足使用要求,实际加载时33级才发生破坏,表明缠绕工艺制备的该结构综合性能优异。

5 结束语

a. PTFE网格模具和金属芯轴组成的组合模具满足平面网格翼梁的成型和固化要求,PTFE模块膨胀变形对产品直线度的影响小于0.3mm;

b. 通过背靠背的双模模具构型,可将平面网格翼梁面内铺层成型转变为可回转的自动化缠绕成型,一次成型2件,该工艺方法解决了翼梁成型过程中的纤维屈曲、截面内纤维等厚度分布、节点疏松等难题;

c. 翼梁加载破坏形式为固定端根部附近下肋条受压变形后断裂,非节点拉脱,表明节点的拉拔力学性能满足使用要求。

1 Eacret D, White S. ST8 validation experiment:Ultraflex-175 solar array technology advance: deployment kinematics and deployed dynamics ground testing and model validation, AIAA 2010-1497[R]. Washington D.C.: AIAA, 2010

2 周志清,吴跃民,王举,等. 圆形太阳翼发展现状及趋势[J]. 航天器工程,2015,24(6):116~122

3 提亚峰,刘利明,陈献平,等. 无蒙皮复合材料网格结构设计与分析[J]. 宇航材料工艺,2019,49(1):15~20

4 韩振宇,张鹏,郑天宇,等. 纤维增强树脂复合材料网格结构成型工艺研究进展[J]. 复合材料学报,2020,37(4):845~858

5 闫翔宇,袁颖,张树人,等. SiO2-TiO2/聚四氟乙烯复合材料的制备及热膨胀性能[J]. 复合材料学报,2013,30(6):108~113

6 黄其忠,任明法,陈浩然,等. 复合材料网格结构软模成型工艺参数匹配分析[J]. 材料工程,2008(Z1):354~357

7 郭育华,刘刚,朱学林,等. 热模压成形技术中的脱模研究[J]. 中国机械工程,2005,16(Z1):432~434

Forming and Properties of Wing Spar in Spacecraft Circular Solar Array

Sun Tianfeng1Wu Haisheng1Wu Yuemin2Xiao Wei2Liu Jia1Yang Qingjun1Zhao Lei1

(1. Beijing Spacecraft Manufacturing Factory Co., Ltd., Beijing 100094;2. Beijing Institute of Spacecraft System Engineering, Beijing 100094)

According to the structural and functional characteristics of circular solar array, the wing spar molding technology of light weight carbonfibrecompositeplane lattice is proposed.The wing spar is automatically formed by M40J carbon fiber/cyanate resin winding process, through back-to-back double mold structure design, selection of expandable PTFE mold material, and continuous winding path design. It solves the rotary winding forming of plane mesh structure and dimensional precision control of composite forming problems. And it also analyzes its mechanical bearing performance by carrying out the static test of the prepared engineering sample.The results show that the wing spar formed by automatic winding process has higher mechanical performance and can bear the weight load of the solar blanket structure. In addition, the failure morphology is the lower riblet fracture, the multi-direction riblet cross node does not appear pull-out and debunking, and the performance of the node meets the use requirements.

carbon fiber composites;circular solar array;wing spar;plane lattice;filament winding

V46

A

孙天峰(1987),工程师,复合材料专业;研究方向:航天器复合材料结构制造。

2021-07-23