太阳翼基板侧埋件热变形分析

2021-08-30张跃峰周琳贇肖海刚张萌根梁旭豪刘立志

张跃峰 周琳贇 沈 辉 肖海刚 张萌根 梁旭豪 刘立志

太阳翼基板侧埋件热变形分析

张跃峰 周琳贇 沈 辉 肖海刚 张萌根 梁旭豪 刘立志

(上海复合材料科技有限公司,上海 201112)

以某型号碳纤维/铝蜂窝太阳翼基板的金属埋件安装结构为研究对象,通过建立碳纤维/铝蜂窝太阳翼基板模型,采用有限元分析方法仿真金属埋件部位在高低温交变条件下的热应力和热应变,分析金属埋件部位的受力情况。通过开展试验,验证仿真分析的正确性,为后续新产品结构设计、生产工艺控制提供数据支撑。

碳纤维/铝蜂窝;太阳翼基板;热应力;热应变

1 引言

碳纤维/铝蜂窝复合材料以其较高的比强度、比刚度大、重量轻、隔热抗振、较好的抗疲劳特性等优异性能,在航天器舱板结构、设备支架、太阳翼基板等方面得到广泛应用[1~4]。而采用碳纤维-铝蜂窝夹层结构的太阳翼刚性基板因其结构较为简单,工艺较为成熟,目前已广泛使用在卫星中[5]。作为卫星上的舱外零件,直接遭受着来自空间的高辐射、低真空、温度等环境因素的影响,其极限工作温度范围可至-160~+125℃[6],恶劣的工作温度对产品结构、材料都提出极高要求,对产品结构产生复杂影响。

丁延卫[5]以某卫星的碳纤维/铝蜂窝太阳翼基板为对象,研究了高温和低温状态下太阳翼基板的热变形;单庆布[7]研究了全炭纤维复合材料蜂窝夹层结构的热变形及静力变形;而针对蜂窝夹层结构局部的研究相对较少。

图1 侧埋件结构图

某型太阳翼基板需经受高低温处理(-130~+125℃),产品侧埋件结构如图1所示。该处结构为碳纤维面板、铝蜂窝芯、铝合金侧埋件、发泡胶、胶层,涉及材料种类多,本文分析该处埋件在高低温处理下的热变形情况,为后续此类产品的结构设计及工艺控制提供参考。

2 仿真分析

建立蜂窝基板的模型,碳纤维单向面板与碳纤维网格面板作为整体建模,其余各部分均按实际情况独立建模,各部分间均采用Tie连接的方式模拟胶接效果。根据蜂窝基板各部分的结构特点,采用板壳单元S4R模拟铝蜂窝;采用实体单元C3D8R模拟埋件、发泡胶以及胶层;采用连续实体壳单元SC8R模拟单向与网格面板。将面内整体网格尺寸控制在2mm左右,对蜂窝基板各部分的几何模型分别进行结构化网格划分,对蜂窝基板模型整体施加温度载荷,初始温度为116℃,线性降温,最终温度为-130℃。采用有限元分析方法仿真蜂窝基板各构件的热应力和热应变分布状态。

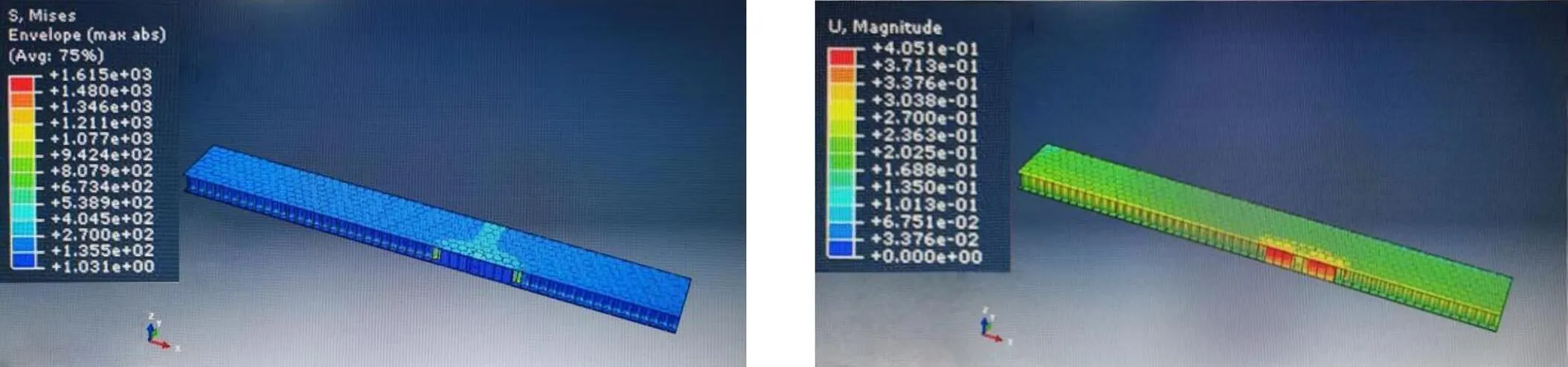

图2 蜂窝基板整体热应力和位移分布图

图2为蜂窝基板整体热应力和位移分布图。由图2可知,在整个温度场变化过程中,蜂窝基板应力和位移的最大值出现于发泡胶填充区域附近。其主要原因是埋件的存在和发泡胶的填充造成结构形式的变化,进而引起整个基板应力重分布,发泡胶填充区域附近的应力分布集中。

图3 胶层应力S13和应变E13分布图

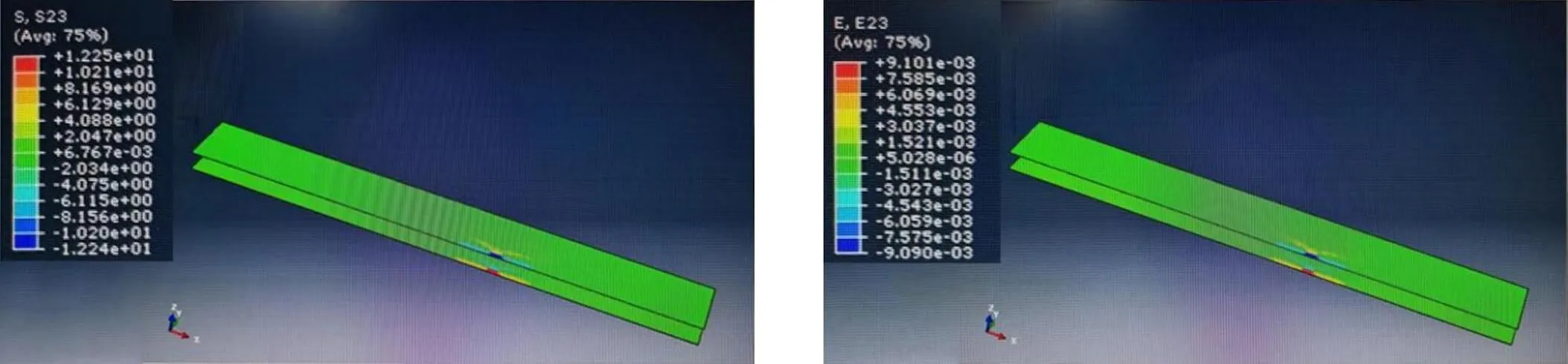

图4 胶层应力S23和应变E23分布图

图5 胶层应力S33和应变E33分布图

图3~图5分别为胶层的应力S13、S23、S33和相应应变E13、E23、E33的分布图。由图3至图4可知,胶层的应力S13、S23、S33和相应应变E13、E23、E33的最大值主要分布在埋件所在区域,即胶层与埋件的连接区域。该区域附近的应力和应变均有正有负,且其正、负应力和应变值均为最大值。其中,S13的正、负应力最大值相同,均为25.5MPa;E13的正、负应变最大值相同,均为1.90×10-2;S23的正、负应力最大值也相同,均为12.2MPa;E23的正、负应变最大值也相同,均为0.91×10-2;而S33的最大正应力为7.6MPa,最大负应力为6.6MPa。由此可知,在整个温度场变化过程中,埋件所在区域的胶层主要承受和方向的剪切应力以及方向的剥离应力,且方向的应力值最高。随着温度的变化,应力值升高,该区域的胶层将会出现拉剪和压剪耦合的破坏趋势。

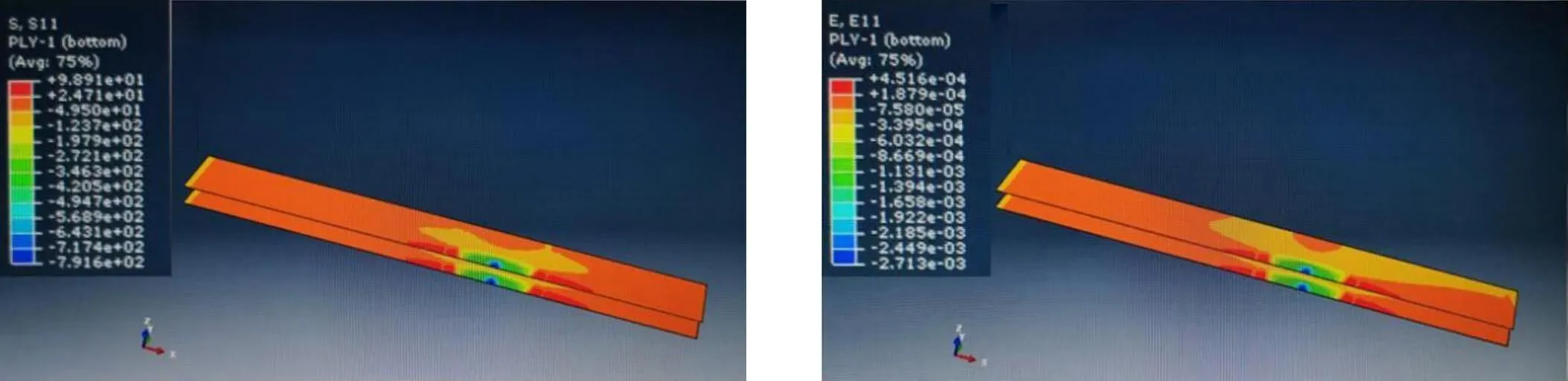

图6 单向面板应力S11和应变E11分布图

图6为碳纤维单向面板的应力S11和应变E11分布图。由图6可知,碳纤维单向面板在方向除局部位置外,大部分区域主要承受压应力的作用。其中,发泡胶填充区域附近的压应力和压应变值较大,且最大压应力和压应变均发生在埋件所在区域。最大压应力为792MPa;最大压应变为2.7×10-3。由此可知,在整个温度场变化过程中,由于埋件所在区域胶层的影响,该区域的上、下碳纤维单向面板将承受较大的压应力,并会首先发生损伤失效。

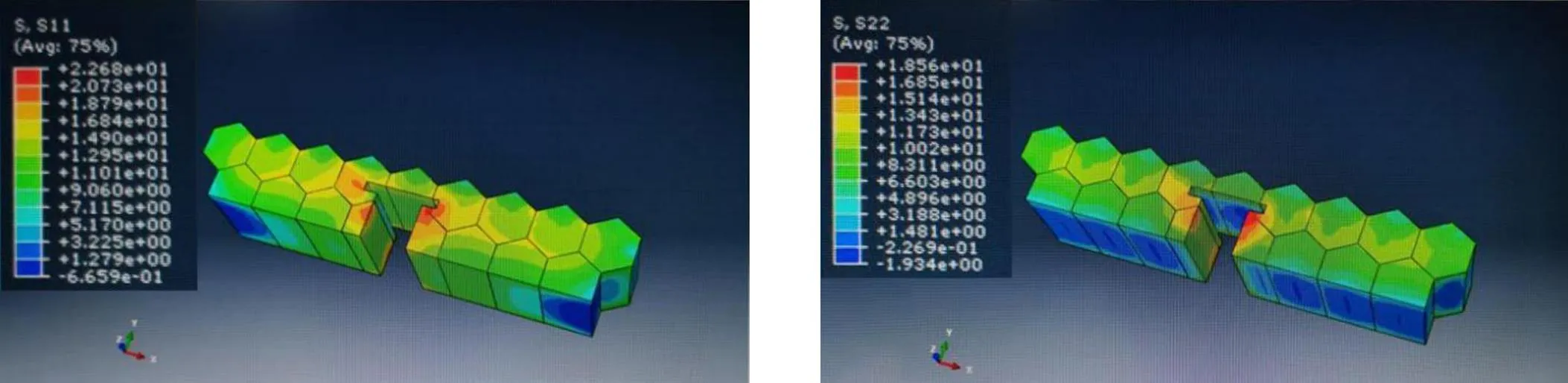

图7 发泡胶应力S11和S22分布图

图7为发泡胶的应力S11和S22分布图。由图7可知,埋件所在区域附近的发泡胶应力最大,尤其是拐角处附近。这是由于应力集中造成的。如果局部应力过高,容易引起发泡胶开裂。由于结构的不规则,埋件附近区域发泡胶的应力值对网格划分情况的依赖性较强。不考虑应力集中区域和发泡胶边界效应的影响,其主体区域主要承受拉应力的作用,且应力分布比较均匀。其中,发泡胶的上、下胶接面的应力值较大,其方向的应力平均值为15MPa左右;方向的应力平均值为11MPa左右。由此可知,在整个温度场变化过程中,发泡胶的上、下胶接面的局部位置所承受的应力值较高,容易出现开裂现象。

综上所述,通过仿真分析可以定性判断蜂窝基板由116℃降温至-130℃的整个过程中的受力变形及失效破坏情况。结果表明:在整个温度场变化过程中,蜂窝基板应力和位移的最大值出现于发泡胶填充区域附近,且埋件所在区域的胶层将会出现拉剪和压剪耦合的破坏趋势,最大剪切应力为25.5MPa,受此影响,该区域的上、下碳纤维单向面板将承受较大的压应力,最大压应力为792MPa,并会首先发生损伤失效。同时,在整个温度场变化过程中,发泡胶的上、下胶接面的局部位置所承受的应力值较高,最大拉伸应力为15MPa,容易出现开裂现象。

对面板所受压应力及胶层剪切应力进行积分计算,经计算,面板中间部位承受的压力最大,随着发泡胶长度增加,压力增加,增加到最大值后趋于稳定,面板中间部位压力最大,最容易出现失稳变形。当发泡胶的填充长度继续增加时,中间部位压力保持不变,但最大压力的分布长度增加,根据压杆失稳公式,当增加时,失稳极限降低,更容易产生失稳损伤。

3 试验验证

通过上述分析认为,热真空试验时在低温环境下,面板与发泡胶所受应力均接近失稳及开裂损伤极限,该状态下可能出现面板失稳,也可能出现发泡胶开裂,或者均发生。

选用同样原材料制作试验板,按照相同的工艺方法制得试验件1#、2#、3#、4#。各试验件的试验条件如表1所示。

表1 试验件试验条件

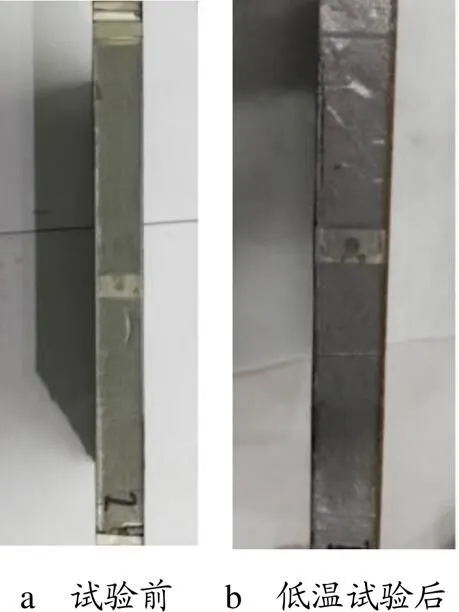

1#、2#试验件经过高低温试验后,发泡胶区域出现明显裂纹,液氮浸泡后裂纹扩大。实物状态如图8所示。

图8 1#、2#试验后实物状态图

3#、4#试验件经过液氮浸泡后,埋件区域面板出现明显脱粘,发泡胶区域出现明显裂纹,实物状态图如图9所示。

图9 3#、4#试验件实物状态图

通过上述试验可以看出,在低温环境下,试验件出现了面板失稳脱粘现象以及发泡胶开裂损伤,与仿真分析结果一致。

4 结束语

太阳翼基板侧埋件结构涉及胶层、发泡胶、铝埋件,涉及材料种类多,在高低温交变的试验环境下,受不同材料的热膨胀系数差异影响,蜂窝基板局部会出现应力、位移最大值,导致发生损伤失效。为了最大限度地降低高低温交变产生的热应力,还应主要从改善设计结构方面着手控制改进。一方面由于铝合金埋件与碳纤维面板的热膨胀系数差异大,可以使用碳纤维镶块或聚酰亚胺埋件上安装钢丝螺套代替铝合金埋件,避免埋件与碳纤维面板间大的热膨胀系数差异;另一方面,由于基板结构中侧埋件承力较小,可以尝试使用侧埋件后埋方式替代现有的预埋方式,后埋使用结构胶的力学强度一般均会比预埋使用的胶膜力学强度高,能够更好地克服高低温交变产生的热应力。

1 沃西源,夏英伟,涂彬.蜂窝夹层结构复合材料特性及破坏模式分析[J].航天返回与遥感,2005,26(4):45~49

2 赵鑫.镁合金在卫星铝蜂窝夹层结构板中的应用[J]. 宇航材料工艺,2008(4):48~50

3 许文彬,刘子仙,杨振宇,等. 高温环境下蜂窝夹层结构埋件拉脱性能研究[J]. 玻璃钢/复合材料,2015(5):93~96

4 唐桂云,王云飞,王宝瑞.碳纤维复合材料蜂窝夹层结构的无损检测方法研究[J]. 纤维复合材料,2011(1):30~32

5 丁延卫,王晓耕,张立华,等. 碳纤维/铝蜂窝太阳翼基板热变形分析[J].航天器工程,2009,18(4):44~48

6 张帆,陈绍广,王佳禹,等. 聚酰亚胺薄膜与太阳翼基板粘贴技术研究[J].化工新型材料,2020,48(3):60~63

7 单庆布,张淑杰. 全炭纤维复合材料蜂窝夹层结构热变形优化设计[J]. 炭素技术,2018,37(5):11~15

Thermal Deformation Analysis of Side Embedded Parts on Solar Wing Substrate

Zhang Yuefeng Zhou Linyun Shen Hui Xiao Haigang Zhang Menggen Liang Xuhao Liu Lizhi

(Shanghai Composite Material Science & Technology Co., Ltd., Shanghai 201112)

Taking a certain type of CFRP/aluminum honeycomb solar wing substrate installation structure as the research object, by establishing a model of CFRP/aluminum honeycomb solar wing substrate, the finite element analysis method is used to simulate thermal stress and thermal strain of the metal embedded parts under high and low temperature alternating conditions, analysis of the force on the metal embedded parts. Experiments are carried out to verify the correctness of simulation analysis, and provide data support for subsequent new product structure design and production process control.

CFRP/aluminum honeycomb;solar wing substrate;thermal stress;thermal strain

V261

A

张跃峰(1987),高级工程师,材料科学与工程专业;研究方向:树脂基复合材料胶接装配。

2021-05-14