轧花机卡肋条的原因分析及解决办法

2019-04-20

〔郑州棉麻工程技术设计研究所,河南郑州 450004〕

一、序言

轧花机是棉花加工设备中最主要的设备。轧花机的产量和棉花加工质量与工作箱的形状、结构、各部件的质量和装配精度都有着密切的关系。经过国内技术人员和棉机制造厂家的长期努力攻关,目前,国产轧花机在工作箱结构设计方面均已定型;关键零件如锯片、肋条、主轴的质量方面都已达标;在装配精度上,也培养出了大量的能工巧匠,确保了锯片、肋条等的装配精度。这些有利因素使轧花机加工产量和质量均有较大提高,也使机采棉加工得到了迅速发展。

二、轧花过程

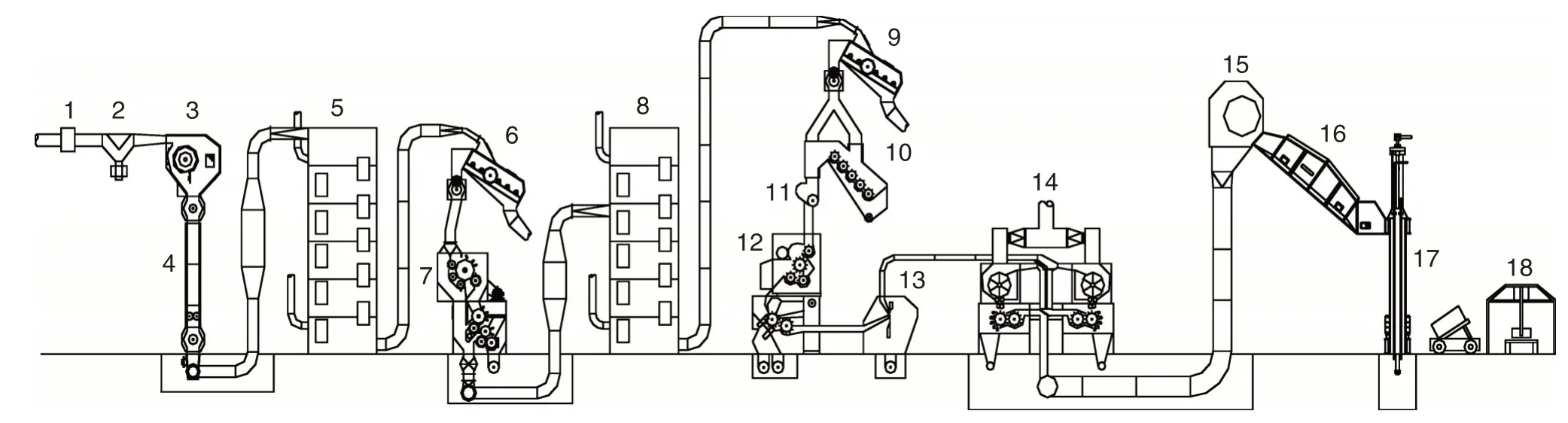

轧花是通过轧花机将籽棉上的棉纤维和棉籽分离的作业。籽棉经轧花机的喂棉罗拉夹持喂给,经过再次的提净处理后由淌棉板进入前箱(如图1),由拨籽辊2将籽棉拨向阻壳肋条排3,籽棉被凸出阻壳肋条排3的锯片11拉入由抱合板6、胸板8、弧板9构成的工作箱形成转动的棉籽卷7。锯片11勾拉推动棉籽卷7转动,在轧花肋条排10的工作点处,锯齿钩拉籽棉纤维进入肋条间隙,由于肋条间隙远小于棉籽腰径,棉籽被肋条排10挡在工作箱内,纤维被锯齿勾拉通过肋条间隙完成棉籽与纤维的分离,分离后的纤维随锯齿转动,与排杂刀13作用,初步排除部分杂质,杂质由排杂板排给绞笼后排出轧花机。经初步清杂的纤维经毛刷辊剥取,在风力作用下进入气流皮棉清理阶段。

棉籽卷7的密度是不同的,在肋条排3的工作点处密度最大。在棉籽梳5处密度最小。当棉籽卷每次转动到棉籽梳5处,汇合新进入的籽棉,籽棉被多次勾拉掉大部分纤维时,棉籽被推向棉籽卷芯部,在锯片旋转抖动下,将棉籽从芯部带出,从阻壳肋条排3、肋条排10和锯片11形成的“井”字形棉籽道中排出轧花机。

三、轧花机卡肋条的危害

(一)轧花工作无法顺利完成

虽然轧花机经多年改进已比较完善,但在实际使用中还有需要设计和使用者注意或提高的地方。如轧花机工作箱肋条排经常出现棉纤维卡肋条的现象,这种现象笔者在多种机型上都见过。当棉纤维阻塞肋条孔时,有时是几根,有时是肋条排中的几段,严重的是整个肋条排几乎全堵。当几根肋条孔发生棉纤维阻塞时,有时可以看到棉籽卷在相应的部位有沟槽的产生,棉籽卷阻力增大,直至超电流停车或轧花机开箱。整个肋条排几乎全堵时,棉籽卷阻力非常大,很快就发生超电流停车或轧花机开箱的情况。若不及时清理排除肋条孔纤维阻塞的情况,强行合箱开车,则会马上发生超电流停车或轧花机开箱的情况,导致轧花工作无法进行。

(二)增加了工人劳动强度和危险性

为了使轧花工作恢复,工人必须手工清除“积花”,增加了工人的劳动强度。在清理时,虽然是开箱状态,但锯片还是在高速的旋转。工人一般是拿手工钢锯条磨成的钩刀向外勾拉卡花,在清理中,经常发生工人手指出现损伤的事故。

(三)产生重大设备事故

严重的肋条“卡花”,还会挤断肋条,在锯片辊高速旋转下会产生重大设备事故。如造成锯片的报废,锯片辊轴因阻力大而折断的事故;锯片和肋条摩擦也易引起起火的事故。

(四)产生生产线火灾事故

棉纤维阻塞肋条孔也是轧花生产线着火的主要原因。当几根或几段肋条卡花时,随着时间的推移,锯齿仍将纤维带向卡花处,使卡花密度增加,卡的“越来越硬”,锯齿高速不断和这些“硬点”摩擦,导致摩擦生热引起起火现象。这种因为轧花机卡肋条而产生的火灾现象占轧花生产线着火的80%甚至更多。轧花生产线有其独特的特性:1.物料属高度易燃物且杂质多。2.物料与风混合被风机的大风量、高速度输送。3.物料的运动大部分是在封闭的管道或设备的箱体中,不易观察和处理。由于这些特殊性使轧花生产线的防火无法套用籽棉货场的消防技术。目前轧花生产线的防火主要是依靠人工发现和处理。人工发现主要是靠人的嗅觉,而在生产线上尽早的发现火情是最大降低损失的关键。

四、轧花机卡肋条的原因及解决办法

(一)籽棉回潮率

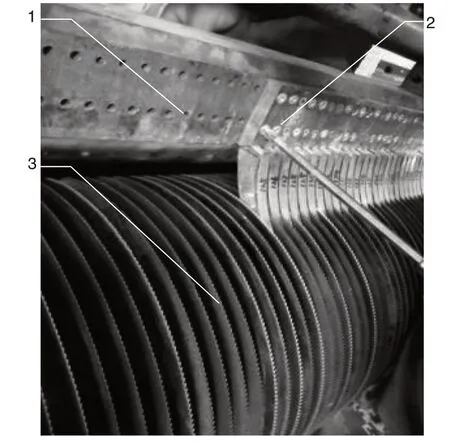

籽棉回潮率的大小,和轧花机卡肋条的频繁程度成正相关。籽棉回潮率越大,轧花机越容易卡肋条。经过多年实践,我国棉花加工工艺也日臻成熟,烘干工艺与设备在机采棉中的应用(如图2),不但降低了轧花机卡肋条的现象而且还提高了生产效率、降低了皮棉中的含杂量、改善了皮棉形态和色泽。当然,太低的回潮率会使棉纤维在加工中脆断,导致纤维长度损失。所以在轧前籽棉阶段6.5%至7.5%的回潮率是最为适宜的。

(二)肋条

很多厂家经过一个轧季后,肋条在工作点处的两侧刃口产生了缺口。为了降低成本,很多厂家不愿意更换新肋条,经常将有缺口的肋条焊补后继续用,这样工作点处不光滑,容易产生“卡花”。焊补后的应力集中也容易使肋条发生脆断而产生事故。所以及时更换合格的肋条也是防止“卡花”的重要方法。

(三)肋条与肋条排座的装配设计

图2 烘干工艺与设备在机采棉中的应用

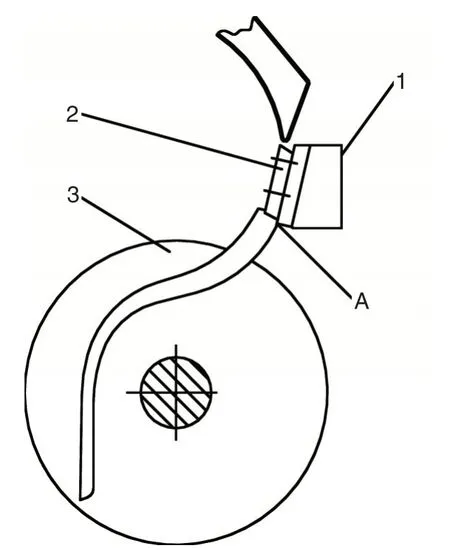

肋条与肋条排座的装配设计有缺陷,导致经常发生“卡花”现象。这点对使用者来说是较难发现的。一般在使用了烘干工艺,轧前籽棉阶段的回潮率比较适宜,肋条没有磨损的情况下还频繁发生“卡花”现象,这时就可以确定是肋条与肋条排座的装配设计有缺陷(如图3、图4)。当肋条排座1底边低于肋条2间的出孔通道时(图4中A处),棉纤维受阻,有部分被锯齿钩3挂不牢的棉纤维提前脱落被卡在两肋条之间,也同时因为肋条排座底边的阻挡,使越来越多的纤维积聚,形成“卡花”现象。笔者多次遇到这种情况,解决办法是将肋条排座的底边处磨出较大的倒角(如图5),使底边不阻挡纤维。磨出倒角形成的平面基本斜切于锯片外圆且有一定距离,使棉纤维能顺利通过。同时倒角形成的平面还能压制锯齿尖部勾挂不牢纤维的提前脱离。在设计此处细节时,设计人员往往忽略这一点。在已经较为完善的轧花机结构设计中,笔者也提醒设计人员注意这点的细节结构设计和考虑到装配误差的存在。

图3 肋条排座、肋条及锯片实物图

图4 肋条排座、肋条及锯片结构设计简图

图5 A处倒角放大图