基于3D打印某发动机吊耳结构优化设计

2021-08-30郇光周王梦楠

郇光周 杨 琪 王梦楠

基于3D打印某发动机吊耳结构优化设计

郇光周 杨 琪 王梦楠

(西安航天三沃机电设备有限责任公司,西安 710025)

使用3D打印技术对某型号固体火箭发动机吊耳结构进行减重设计。首先利用有限元分析软件建立了吊耳结构的有限元模型,进行拓扑优化设计,得到吊耳结构的减重结构模型;然后分析吊耳结构的联接螺栓施加预紧力及拉力载荷,得到最适预紧力与拉力载荷组合,确定吊耳结构在工况载荷下的力学特性;再使用光敏树脂材料对优化后的吊耳结构模型进行3D打印;最后,施加预紧力及拉力载荷验证吊耳结构的实际承载能力并验证仿真模型的有效性。

吊耳结构;螺栓联接;预紧力;3D打印

1 引言

以某型号固体火箭发动机吊耳结构为应用背景,该零件在工作过程中需要承受外载荷,且外形尺寸受到弹总体要求等因素的限制,基于型号减重优化结构的研制需求,拟通过仿真优化尽可能提升结构的承载效率。同时使用增材制造技术实现吊耳结构,进一步达到减重优化的目的。

关于增材制造技术,国内外学者在航天航空领域做了相关内容的研究[1~9],其中,3D打印技术及树脂材料具备原材料成本低、可加工复杂零部件及轻量化等优点,得到航天航空领域的广泛关注及研究应用。

本文应用有限元软件建立某型号固体火箭发动机吊耳结构的有限元模型,进行拓扑优化仿真模拟[10],得到吊耳结构的优化模型,可确定吊耳结构的结构形式及尺寸;同时对优化模型施加螺栓预紧力及拉力载荷,进一步对吊耳结构进行强度校核,得到最适预紧力载荷[11,12]、可允许的最大拉力载荷、薄弱位置及吊耳结构的最终减重优化模型;使用光敏树脂材料[13,14]对优化后的模型进行3D打印;为验证模型的承载能力及仿真模型的有效性,根据仿真结果对模型施加最适预紧力,使用拉力机对模型进行加载,直至发生破坏,从而验证优化后吊耳结构模型的实际承载能力及仿真模型的合理性。

2 设计要求

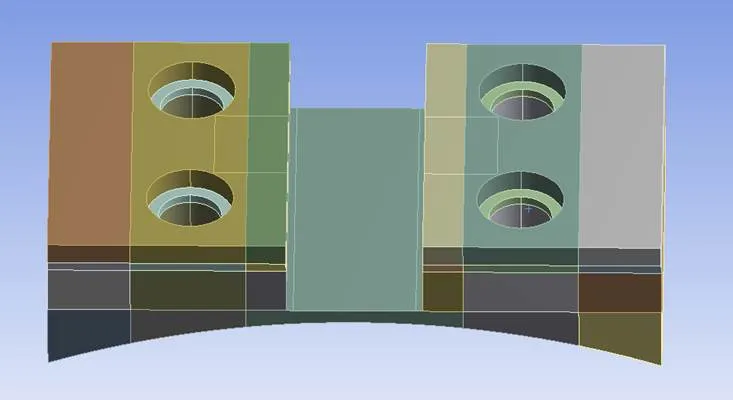

2.1 设计区域

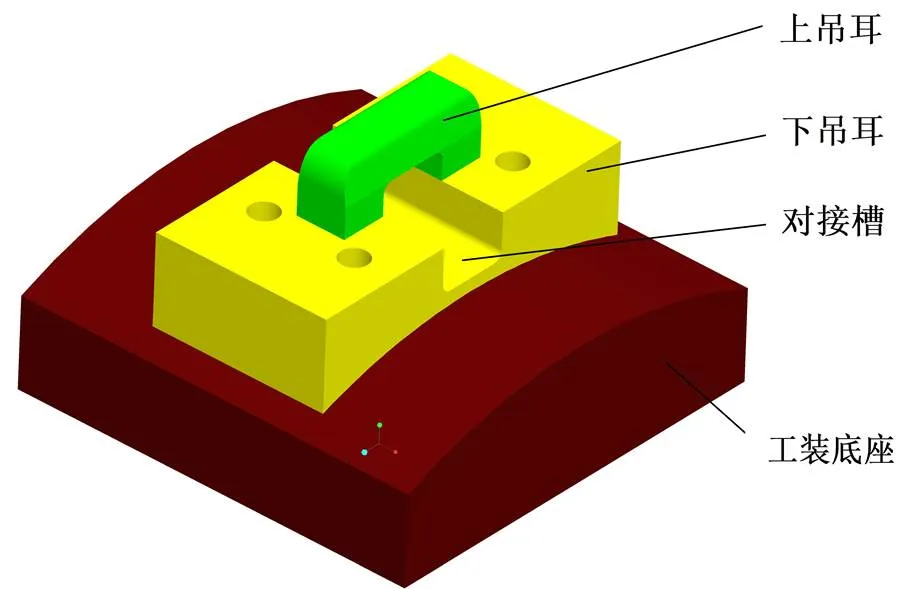

图1所示为某固体火箭发动机吊耳结构包络及其设计区域,其中,上吊耳结构区域为不可设计区域,下吊耳结构中的对接槽区域为不可设计区域,下吊耳结构区域上4个连接孔的大小和位置不能改变;其他区域为连接底座工装示意图。优化设计区域不得超出设计区域。

图1 设计区域要求

2.2 载荷条件

a. 外载荷为指定拉力,载荷施加区域见图2a,载荷大小1.9kN,载荷加载方向见图2b。

图2 吊耳结构加载示意图

b. 吊耳通过4个M20螺栓与工装固定连接,工装底部进行约束。

3 有限元模型与材料属性

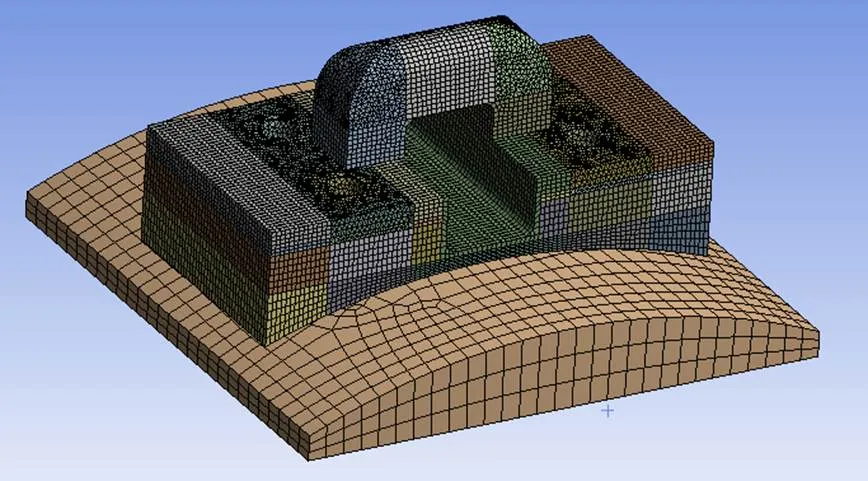

为减少计算量,将吊耳、工装等均切分后组体,方便网格划分,提高网格划分质量并减少网格数量;使用尺寸控制网格划分,对核心区域(如吊耳结构)细化网格,对非核心区域粗网格控制;整个结构单元数量为14万,节点数量为39万,如图3所示。

图3 吊耳结构有限元模型

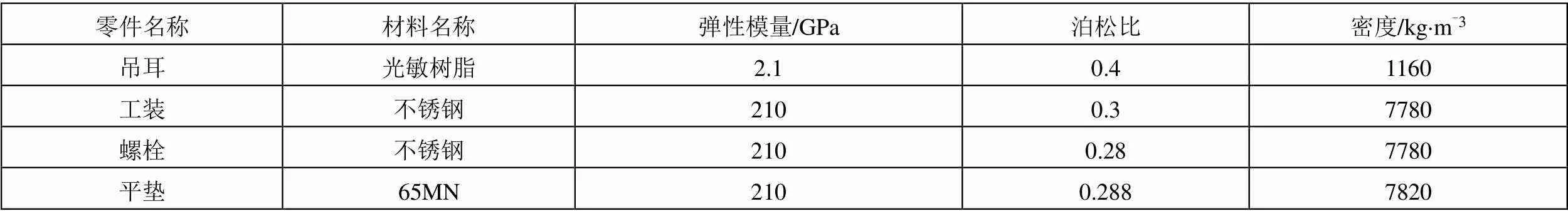

a. 吊耳结构主要部件材料属性如表1所示。

表1 吊耳结构主要部件材料属性

b. 接触设置:吊耳结构与底座工装、螺栓与弹垫、弹垫与平垫、平垫与吊耳结构均为摩擦接触。

c. 螺栓联接:螺栓与底座工装的联接为非核心设计区域,通过设置绑定接触模拟螺栓联接。

4 优化设计

4.1 静力分析

在对吊耳结构拓扑优化前需进行静力学分析,确定吊耳结构基本力学特性及优化设计区域。

吊耳与底座工装为绑定约束模拟螺栓连接,不设置螺栓;对底座工装下端面进行全约束,施加1.9kN的集中力载荷。

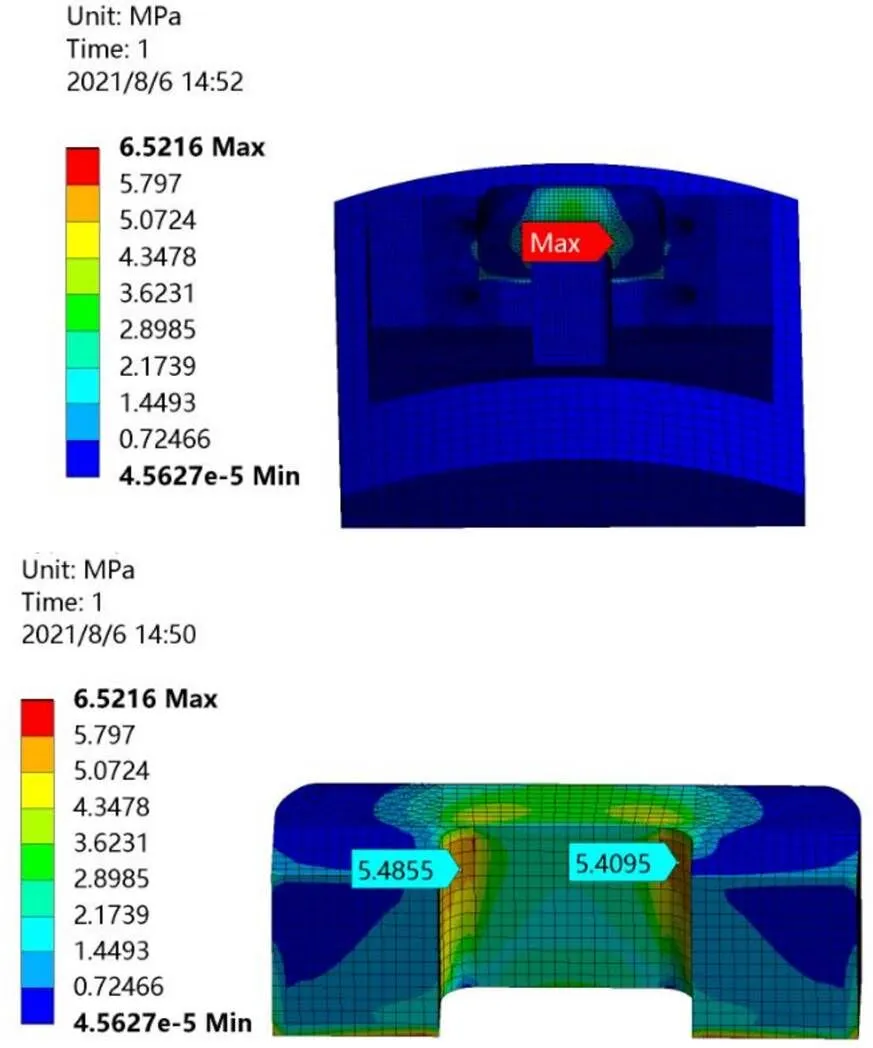

从结果分析可得,吊耳最大等效应力为6.5MPa,如图4所示,发生在吊耳两部分连接处,吊耳中两个接触区域及上吊耳圆弧连接处为主要受力区域,优化设计时,需避开该区域。

图4 吊耳结构静力学分析

4.2 拓扑优化分析

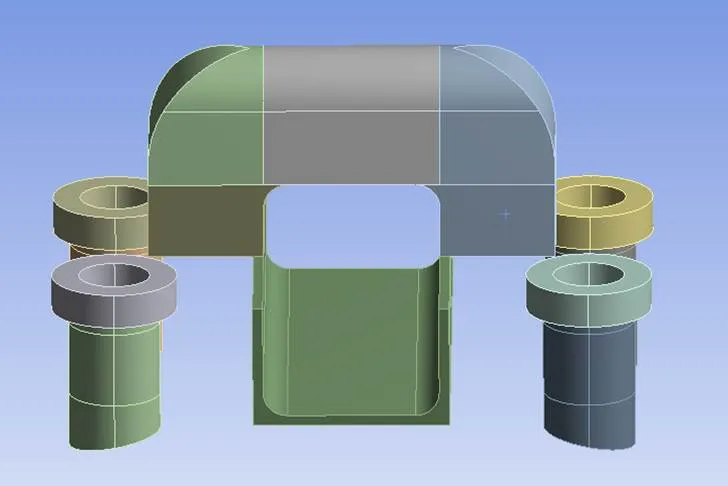

4.2.1 条件设置

a. 设计区域:选择图5中结构件为设计区域。其他区域为不可设计区域,其中包括设计要求中提到上吊耳、对接槽表面,考虑到加工及实际安装螺栓的工况要求,将M20平垫连接区域、下吊耳通孔区域均设置为不可设计区域,如图6所示。

图5 设计区域

图6 不可设计区域

b. 约束条件1:吊耳质量范围30%~80%;

c. 约束条件2:最大应力为32MPa;

d. 3D打印制造尺寸约束:0.05mm。

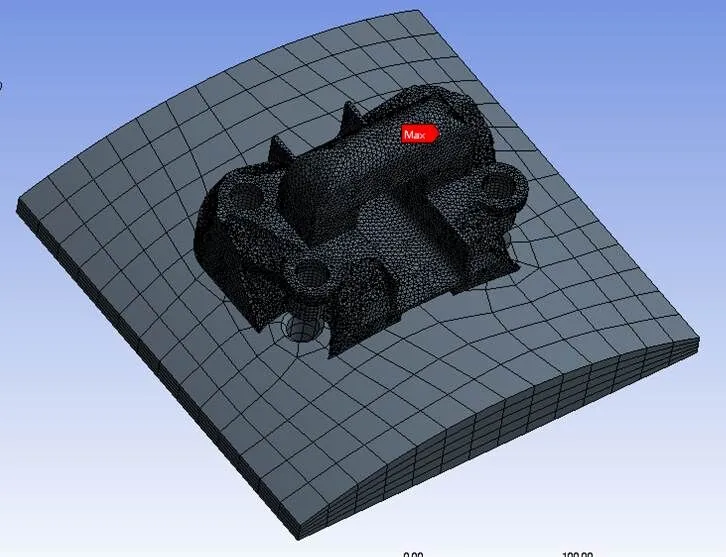

4.2.2 拓扑优化分析

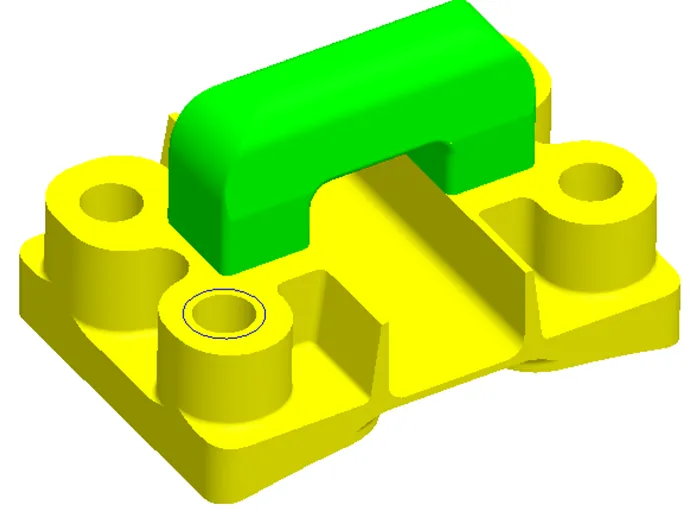

求解完成后,进行光滑处理,提取质量比为50%的分析结果,见图7。该模型为有限元模型,需通过模型修复对尖角、破损面等,可得吊耳最终几何模型,如图8所示。

图7 拓扑优化有限元模型

图8 拓扑优化修复后几何模型

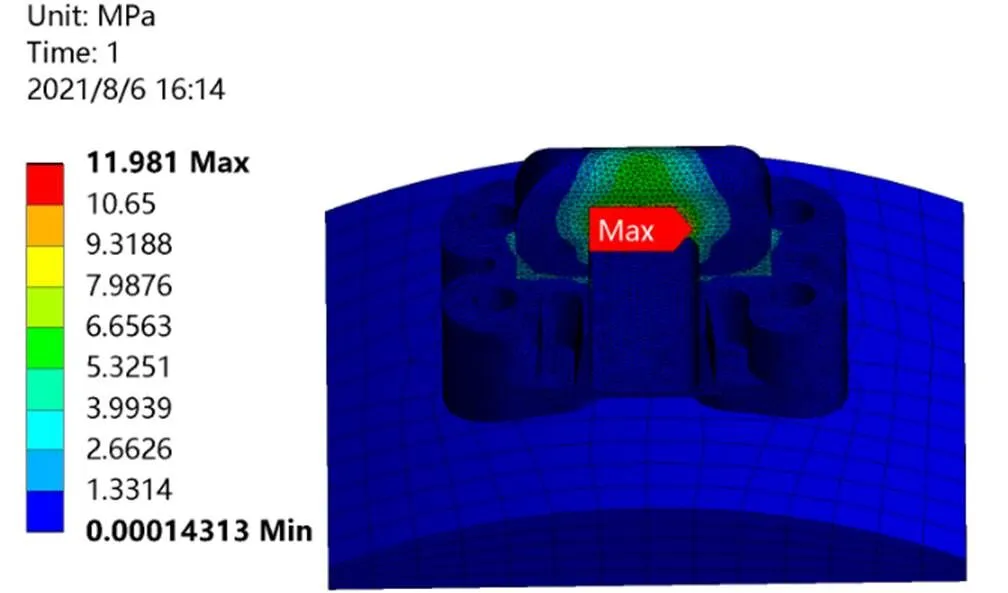

考虑到2倍的承载力安全系数,对模型进行3.8kN的拉力载荷加载仿真分析,可得最大应力发生在吊耳连接处,为12MPa,见图9,满足光敏树脂(抗拉强度27MPa)的强度要求。

图9 拓扑优化静力学分析结果(拉力载荷)

优化后吊耳模型重量为0.88kg,初始模型重量为1.86kg,模型减重比为52.6%。

5 最适预紧力确定

由于螺栓预紧力无法在优化设计计算中直接加载,考虑到实际载荷工况,需对优化后的模型进行预紧力加载校核其强度,同时确定满足实际要求的最适预紧力载荷。

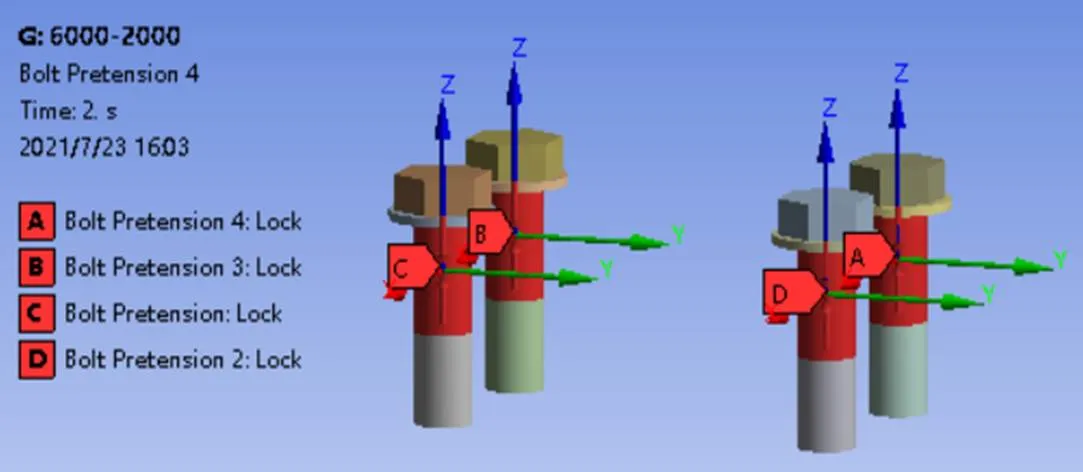

螺栓连接为非核心设计区域,使用绑定接触进行螺栓啮合模拟,对吊耳结构进行预紧力加载,确定最适预紧力范围,在该范围内,可有效保证吊耳结构不发生破坏,同时在拉力载荷作用下不发生松动,预紧力载荷见图10。

图10 螺栓预紧力加载

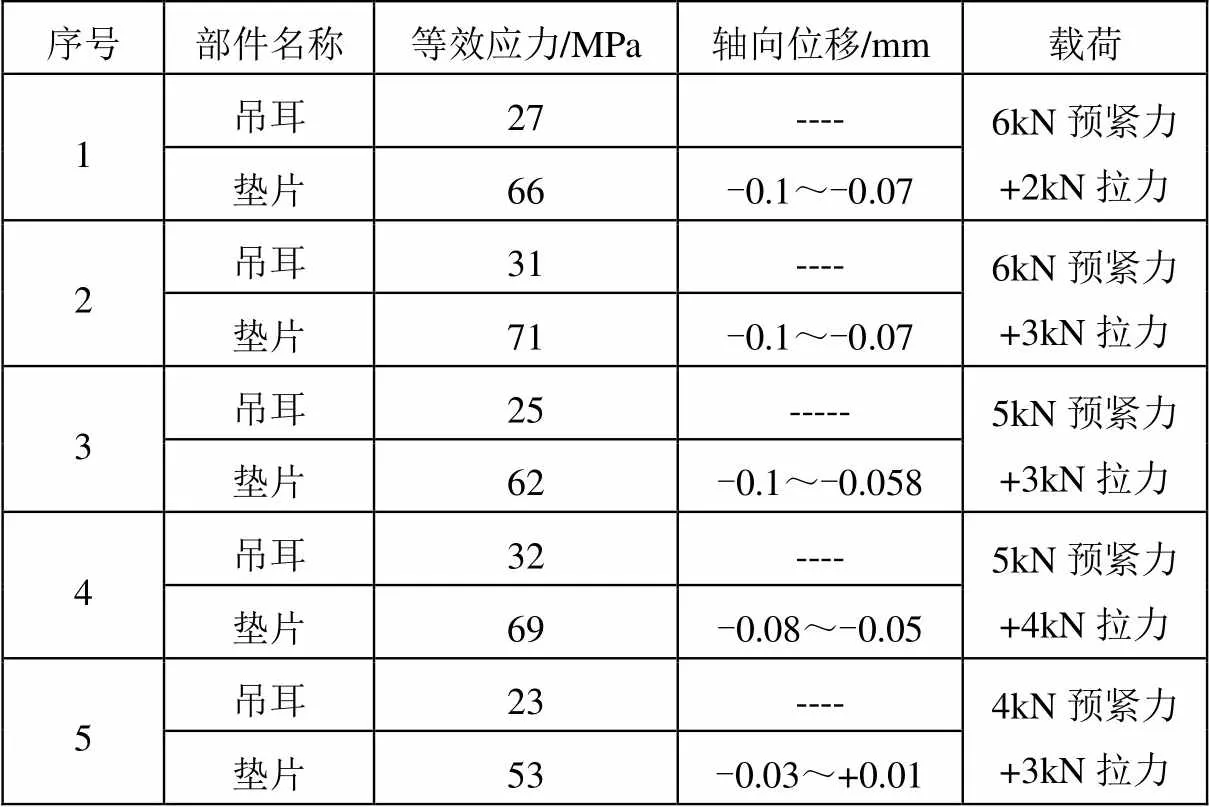

对吊耳结构施加预紧力及拉力组合载荷,当垫片在轴向位移量为正值时,表示螺栓已经开始松动,为负值时,表示螺栓未发生松动,因此,在预紧力加载时,通过吊耳结构最大应力进行强度校核,通过垫片位移进行螺栓松动判断,具体结果如表2所示。

表2 预紧力加载结果

由表2可得:a.当预紧力为5kN、拉力为4kN时,吊耳结构连接处接近光敏树脂的抗拉强度;b.当预紧力为4kN、拉力为3kN时,垫片轴向位移趋向于正值,垫片有松动的趋势。

由上述可得,螺栓最适预紧力取4.5kN,对应的扭矩[12]为18N·m,通过计算可承受不少于4kN载荷。

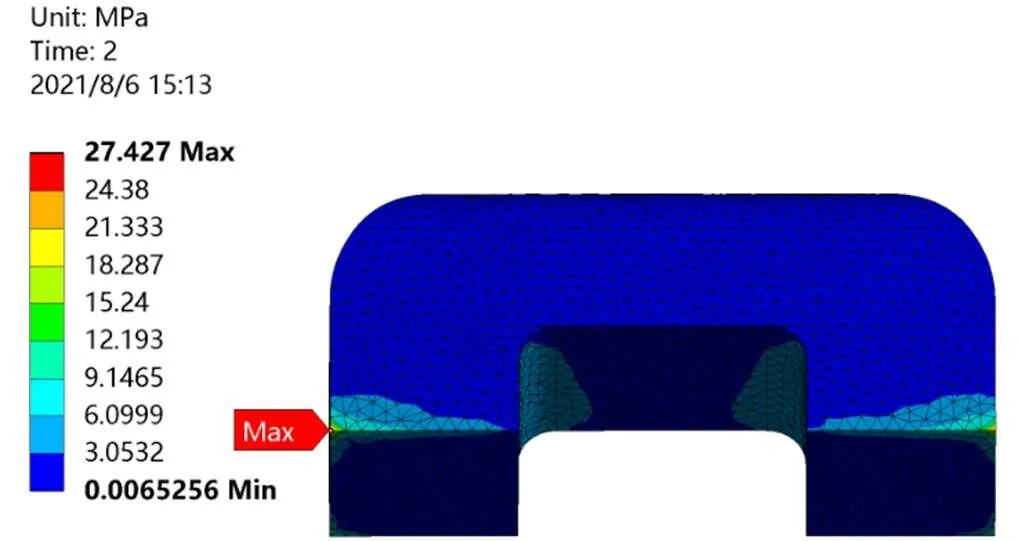

其中,图11为6kN预紧力+2kN拉力载荷下吊耳的等效应力,图12为6kN预紧力+2kN拉力载荷下垫片等效轴向位移。

图11 6kN预紧力+2kN拉力载荷下吊耳等效应力

图12 6kN预紧力+2kN拉力载荷下垫片等效轴向位移

6 拉力载荷校核

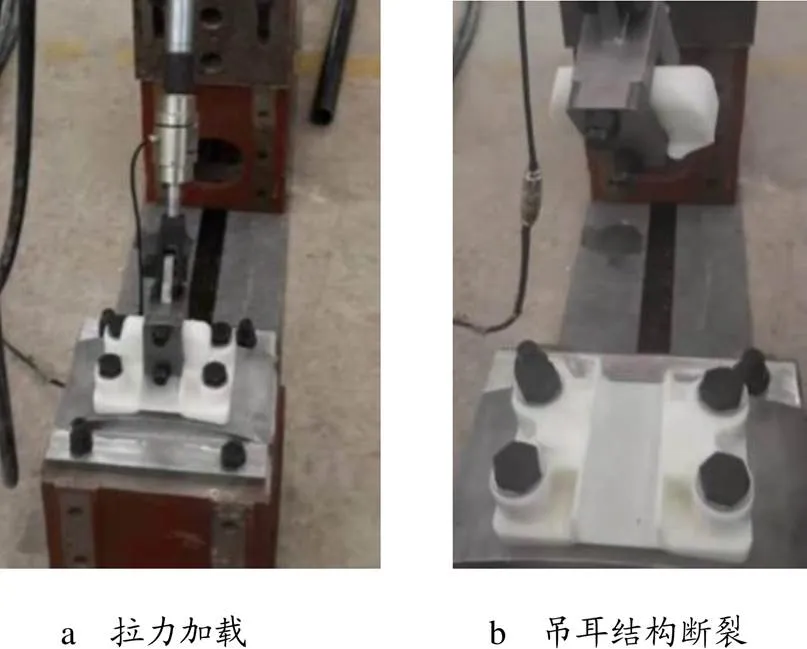

采用SLA(立体式光固化)成型方式,材料为光敏树脂,对优化模型进行外协3D打印,吊耳结构3D打印实物如图13所示。

图13 吊耳结构3D打印模型

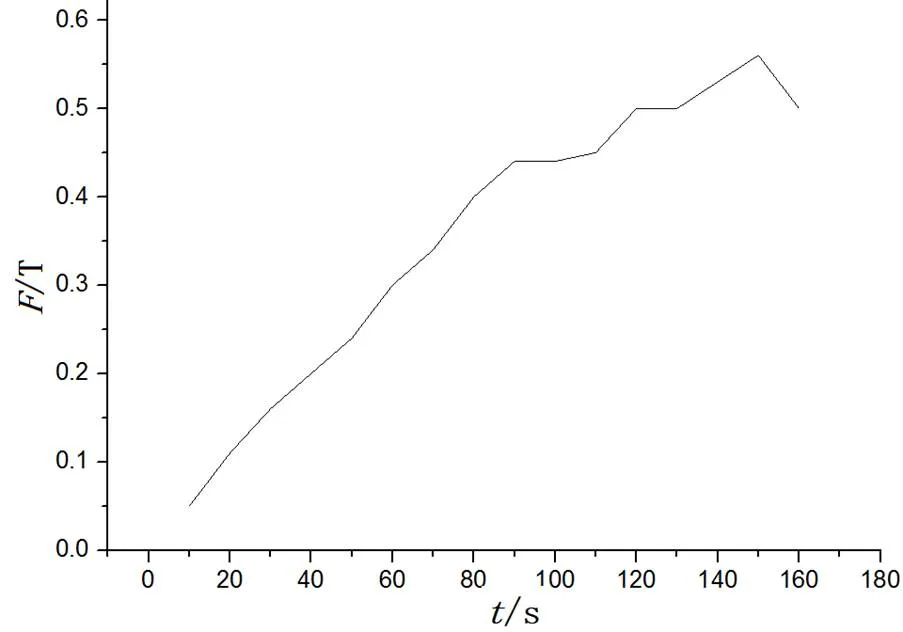

对吊耳结构连接螺栓均施加18N·m的螺栓扭矩,并使用拉力机(力-时间)均匀进行载荷加载,直至吊耳机构发生破坏,其中,拉力曲线如图14所示,拉力实际加载如图15a所示。

结合仿真结果可得:吊耳结构在拉力为4.7kN的时候已经呈现非线性变化,局部发生破坏;当拉力达到5.8kN的时候拉力曲线消失,表示吊耳结构已完全断裂,如图15b所示,表示在18N·m扭矩作用下,吊耳结构模型可承受最大5.7kN的拉力载荷。

图14 力-时间曲线

图15 吊耳结构拉力载荷加载

通过分析残骸可知,吊耳结构断裂起始处与仿真结果一致,均在其连接处,同时吊耳结构在发生屈服时仿真拉力载荷(4kN)比实际加载拉力载荷偏小(4.6kN),分析其原因为实际打印时吊耳连接处设置倒角,使其强度增加,同时与光敏树脂在成型过程中的本构特性有关,具体如下:

光敏树脂拉伸破坏强度为27MPa,断裂延伸率为8%,吊耳结构在拉力载荷下首先发生塑性变形,达到抗拉强度后,局部发生破坏,同时变形量呈现较大变化,随着拉力的增大,变形量逐渐增大,当变形量达到断裂延伸率时,吊耳结构发生完全断裂。

7 结束语

利用有限元方法建立某型号固体火箭发动机的有限元模型,进行拓扑优化设计,以减轻其重量,同时利用3D打印技术进行实物生产,并使用拉力机进行强度校核及仿真模型验证。

a. 优化后吊耳结构模型重量为0.88kg,原重量为1.86kg,模型减重比为52.6%;

b. 在对产品实际加载过程中每个螺栓施加扭矩为(18±1)N·m,吊耳结构预计可承受4.6kN的拉力载荷,可满足1.9kN设计要求,剩余安全系数为2.4;

c. 通过拉力载荷校核,与仿真模型可有效吻合,为后续系列结构的优化设计提供重要的参考依据;

d. 后续将对吊耳结构进一步的优化处理,包括上吊耳内部结构。

1 Bamberg J, Dusel K H, Satzger W. Overview of additive manufacturing activities at MTU aero engines[J]. Review of Progress in Quantitative Nondestructive Evaluation, 2014, 1650(1): 156~163

2 Marchesi T R, Lahuerta R D, Silva E C N, et al. Topologically optimized diesel engine support manufactured with additive manufacturing[J]. IFAC-Papers on Line, 2015, 48(3): 2333~2338

3 刘业胜,韩品连,胡寿丰,等. 金属材料激光增材制造技术及在航空发动机上的应用[J]. 航空制造技术,2014(10):60~67

4 Liu Yesheng, Han Pinlian, Hu Shoufeng, et al. Development of laser additive manufacturing with metallic materials andits application in aviation engines[J]. Aeronautical Manufacturing Technology, 2014(10): 60~67

5 宋文清,李晓光,曲伸,等. 金属增材制造技术在航空发动机中的应用展望[J]. 金属加工,2016(2):44~46

6 Song Wenqing, Li Xiaoguang, Qu Shen, et al. Application of metal additive manufacturing in aero-engine[J]. Metal Working, 2016(2): 44~46

7 林鑫,黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展,2015(9):685~688

8 黄卫东. 3D打印给铸造业带来的机遇与挑战[C]//中国铸造会. 2013中国铸造活动周论文集. 北京:中国铸造学会,2013

9 工业和信息化部,国家发展和改革委员会,财政部. 国家增材制造产业发展推进计划(2015~2016年)[J]. 电加工与模具,2015(S1):68~70

10 边炳传,李清爽. 在零件设计中应用拓扑优化节约原材料[J]. 金属加工(冷加工),2012,14:75~76

11 李至广. 钦合金螺纹连接结构预紧力、应力、可靠性分析[D]. 长沙:国防科学技术大学,2004

12 邱凯,曹鲁光,郇光周,等. 导弹关键舱段螺栓联接的有限元分析及预紧力研究[J]. 机械设计与制造,2015,2(2):221~224

13 陈建山,周钢. 光敏树脂研究进展[J]. 化工新型材料,2012(12):7~8

14 黄笔武,翁子骧,姜安坤,等. 立体光刻快速成形SL5510型光敏树脂性能研究[A]. 第13届全国特种加工学术会议论文集[C]. 2009

Optimized Design of Lug Structure of An Engine Based on 3D Printing

Huan Guangzhou Yang Qi Wang Mengnan

(Xi’an Sunvaior Mechanical and Electrical Equipment Company withLimited Liability,Xi’an 710025)

3D printing technology is used to reduce the weight of the lug structure of a certain model of solid rocket motor. Firstly, the finite element analysis software is used to establish the model of the lifting lug structure and the weight-reducing structure model of the lifting lug structure is obtained; secondly, the pre-tightening force and tensile load are applied to the connecting bolts of the lifting lug structure in order to obtain the optimal pre-tightening force and the mechanical properties of the lug structure under working conditions; then, 3D printing technology is used to obtain lug structure model with photosensitive resin material; finally, pre-tightening and tensile loads are applied to verify the actual lug structure carrying capacity and the validity of the simulation model.

lug structure;bolt connection;pre-tightening force;3D printing

TJ760

J

郇光周(1988),硕士,机械工程专业;研究方向:导弹总体设计、结构力学仿真分析。

2021-05-26