ENIG镀层焊盘上BGA焊点开裂原因及应对措施

2021-08-30杜晓妍刘建军张永忠李

杜晓妍 刘建军 张永忠李 欣

ENIG镀层焊盘上BGA焊点开裂原因及应对措施

杜晓妍1刘建军2张永忠1李 欣3

(1. 北京城市学院智能电子制造研究中心,北京 100083;2. 北京航天新立科技有限公司,北京 100039;3. 北京计算机技术及应用研究所,北京 100039)

使用金相切片、扫描电子显微镜(SEM)、X射线能谱仪(EDS)等分析方法,研究了ENIG(Electroless Nickel and Immersion Gold, ENIG)工艺处理的PCB焊盘焊点开裂样品,该样品是BGA封装的器件,焊球成分是Sn3.0Ag0.5Cu,焊膏成分是Sn63Pb37,属于有铅无铅混装工艺。研究发现,该样品中ENIG工艺处理的PCB焊盘上BGA焊点开裂原因是回流焊接工艺参数控制不当,导致磷在反应界面过度富集,形成了富磷层,以及铜元素穿过镍层扩散到反应界面,参与了界面IMC(Intermetallic Compound, IMC)层的形成,双重因素作用下使焊点界面强度严重弱化,在外界应力作用下发生开裂。

化镍浸金(ENIG);富磷层;失效分析;铜扩散

1 引言

化镍浸金(ENIG)工艺是先在铜焊盘上化学镀镍磷层,镍镀层的厚度受化学镀时间和温度的影响;然后把表面镀有镍层的焊盘置于酸性金水中,通过置换反应,在表面覆盖上一层金层;最后进行清洗,去除焊盘表面的多余物。因其具有不易氧化,可长时间存放,表面平整,可重复多次过回流焊也不降低可焊性等优点,广泛应用于安装有大量精细间距器件以及共面度要求比较高的PCB表面处理[1,2]。而在使用过程中,发现一种失效问题:焊点外观润湿良好,金相切片观察显示焊点界面也形成了IMC层,如图1所示。制程中并未发现明显问题,但是使用一段时间后,很多焊点都发生失效现象,给厂家和使用者都带来很大损失。

图1 焊点润湿良好且界面形成IMC层

针对这种失效问题,分析了发生开裂的典型案例,找到了失效的根本原因,并提出了相应的解决方案,对于相关问题的解决有一定的指导意义。

2 样品描述

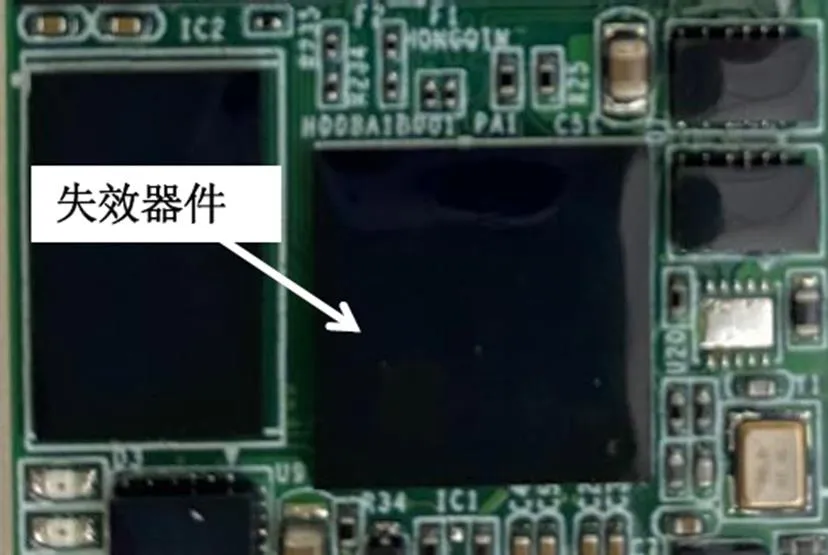

样品为BGA器件,使用一段时间后发现元器件失效,样品接收状态外观如图2所示。其PCB焊盘采用的表面处理工艺为ENIG工艺,焊料为Sn63Pb37有铅焊料,BGA焊球是Sn3.0AgCu0.5焊料,采用有铅无铅混合工艺焊接,焊接参数如表1所示。对使用一段时间后失效的样品进行分析。

图2 失效样品接收态外观照片

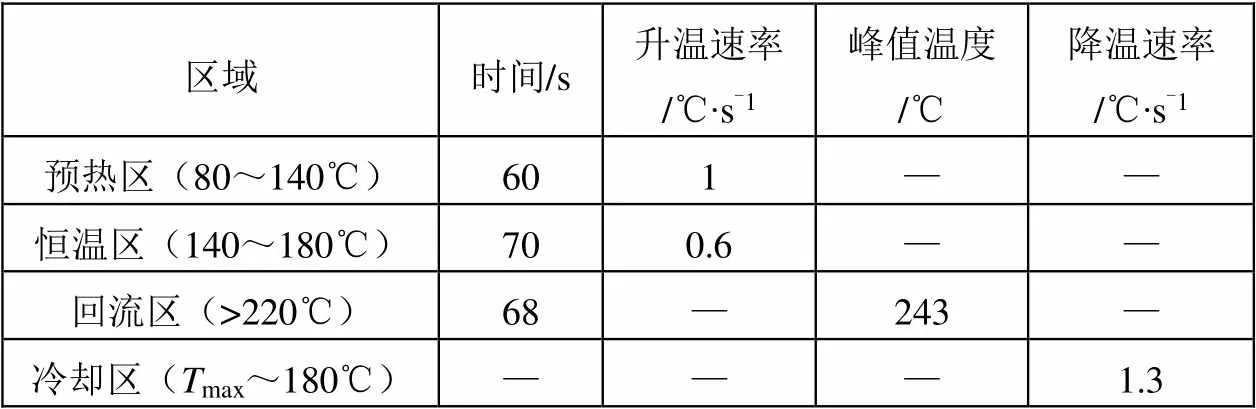

表1 失效样品焊接参数

3 失效分析

依据《IPC-TM-650 2.1.1 手工法显微切片的制备》中规定的方法对失效BGA器件进行焊点切片处理。使用扫描电子显微镜(日立SU8010)对焊点截面进行微观观察,观察焊点组织结构及形貌,测量IMC层厚度。同时使用X射线能谱仪(型号ELEMENT)对感兴趣区域进行成分分析,确定成分含量。

3.1 SEM形貌观察

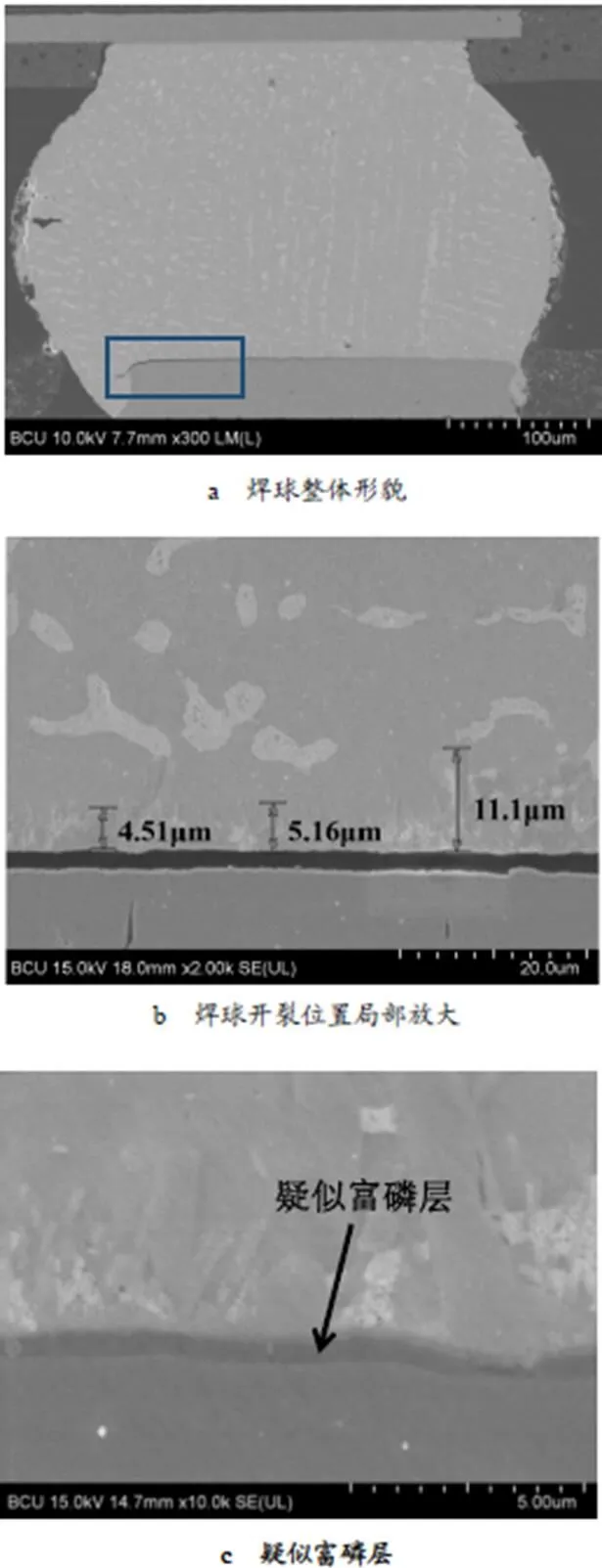

观察失效样品焊点截面,如图3所示。发现焊球在PCB焊盘一侧发生开裂。焊接界面形成了连续的IMC层,开裂位置在IMC层与焊盘之间。IMC层连续但形态比较杂乱,测量平均厚度为6.9μm,最大厚度可达11.1μm。放大观察开裂位置,发现镍层表面可见一层颜色较深的化合物层,如图3c所示。初步判断为ENIG焊盘焊接过程中形成的富磷层。

图3 失效样品焊点截面代表性SEM形貌

通过形貌观察,发现焊球中存在三种异常:a.焊球与PCB焊盘结合位置发生开裂;b.IMC层偏厚;c.镍层与IMC层之间疑似存在富磷层。

3.2 对焊点进行EDS能谱成分分析

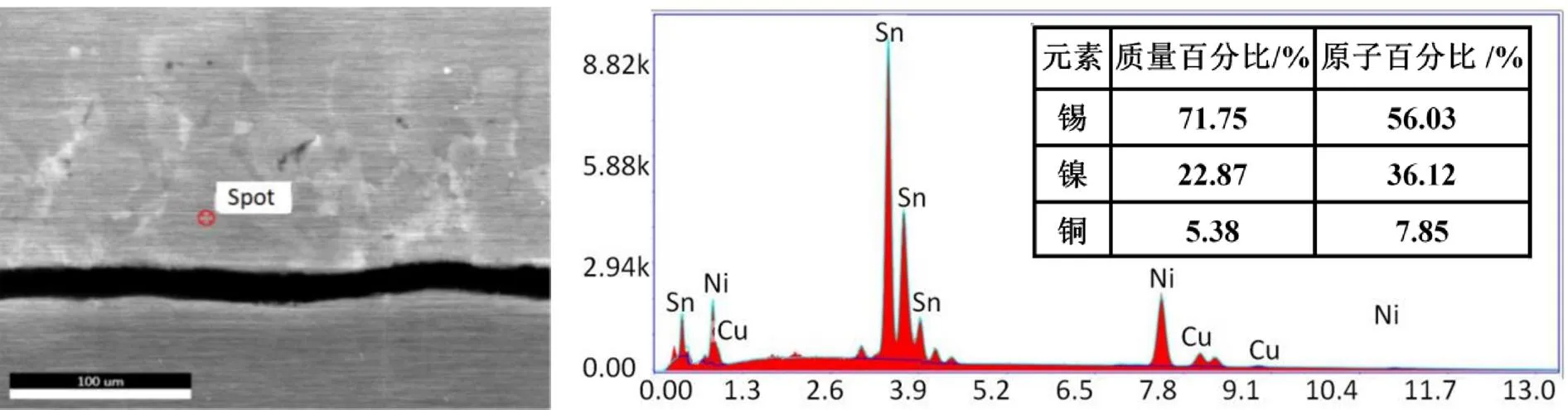

图4 IMC层与镍层之间深色化合物层EDS分析

对镍层和IMC层之间颜色较深的化合物层进行成分分析,如图4所示。发现其中含镍、磷两种元素,磷元素含量达到16.96wt%。远远高于本案例中磷镍镀层中5~10wt%的磷含量范围,判断该颜色较深的化合物层为富磷层,平均厚度约0.8μm。

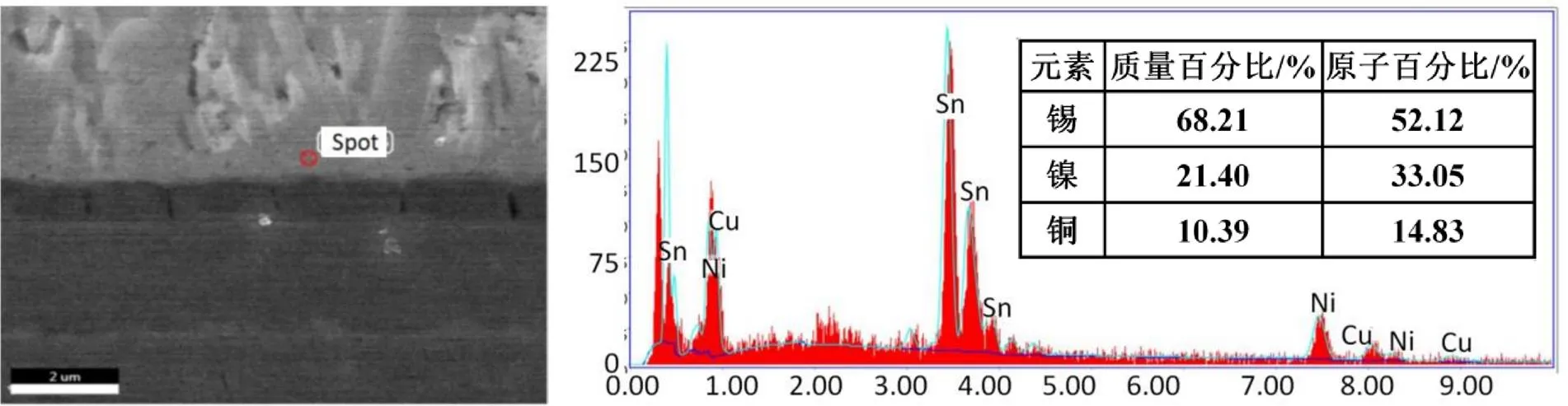

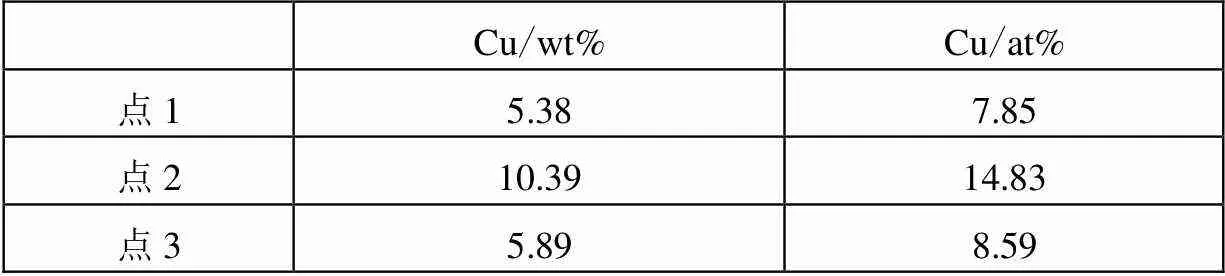

对焊点IMC层进行成分分析,如图5、图6、图7所示,发现焊点IMC层中含有铜元素,含量高达10.39wt%,选取IMC层中多个点进行成分分析,发现铜含量均远高于SAC焊球中的铜含量,铜含量如表2中所示。对比图5、图6、图7分析点铜含量,发现距离焊盘越远,铜含量越低。推断镍镀层之下的铜经过高温扩散过程进入IMC层。而铜进入锡镍IMC层必然会改变它的结构和性质。

图5 失效样品IMC层成分分析点1

图6 失效样品IMC层成分分析点2

图7 失效样品IMC层成分分析点3

表2 多个失效样品IMC层分析点铜含量表

3.3 结果分析

本案例中,失效表现为焊点在焊盘与IMC层位置开裂。焊料与焊盘间形成的IMC层形态杂乱且厚度偏厚,焊盘镍层中磷富集现象明显,IMC层中出现比较多的铜元素。良好的IMC层的形成取决于锡膏质量、焊接工艺参数设置以及PCB焊盘的可焊性[3]。对焊盘镍层进行成分分析,如图8所示,镍层内磷含量为7.07wt%,没有超过中磷焊盘含磷量,排除物料本身缺陷造成的富磷层偏厚。

图8 ENIG焊盘镍层成分分析

失效样品工艺参数如表1所示,焊接恒温温度140~180℃,恒温时间70s,回流时间68s,峰值温度为243℃。根据文献中对无铅焊球和有铅焊料的焊接特性分析,得出峰值温度为228~232℃,液相线以上时间为50~60s的回流曲线能较好完成有铅焊料对无铅BGA的焊接[4]。本案例中采用的焊接参数,峰值温度为243℃,回流时间68s,高于峰值温度232℃,液相线以上时间为50~60s的要求,存在峰值温度过高,回流时间偏长的问题。

3.3.1 富磷层形成原因及危害

对于ENIG 处理的焊盘,在焊接过程中,镀层中的镍和焊料中的锡发生反应,形成Ni3Sn4合金层,镍镀层中的磷不和焊料发生反应[5,6],镍层和焊料形成合金层之后,镍层里均匀分布的磷聚集在镀层和合金层交界位置,形成富磷层。在外来应力作用时,富磷层是薄弱位置,富磷层越厚,焊点强度越低,影响焊点可靠性。因此文献[7]建议IMC层厚度控制在1~2μm为最佳。本案例中峰值温度过高,回流时间偏长,造成IMC较厚,界面位置聚集的磷较多,富磷层更明显。富磷现象严重,大大降低了焊点强度。在电装操作和运输中受到本应可以承受的微小应力,焊点也会发生开裂。

3.3.2 铜含量偏高原因及危害

铜异常扩散进入锡镍IMC层中必然改变其结构和物理力学性能,使IMC层脆性增加而与镍镀层的结合力减弱,导致焊点无法承受本应能够承受的正常应力,形成早期失效[7]。IMC层中多个成分分析点的铜含量均远远高于Sn3.0AgCu0.5焊球中的铜含量,如表3所示。说明铜不可能完全来自于焊球。对IMC层多个点进行成分分析,发现靠近焊盘位置的IMC层中铜含量很高,可达到10.39wt%,而离焊盘位置较远的IMC层中则未检出铜元素,如图5、图6、图7所示。说明IMC层中的铜元素来自于焊盘中的铜元素扩散,镍层没能有效阻挡铜的扩散,焊盘中的铜经过焊接的高温过程扩散进入IMC层[8]。高温及长时间的过度回流加剧了铜扩散的发生。所以本案例中铜元素不当扩散也与焊接工艺中高温及长时间的过度回流有关。

综上所述,焊点开裂原因是回流焊过程中峰值温度过高,回流时间过长。造成富磷层过厚和铜异常扩散进入IMC层,使IMC层和镍镀层之间结合力减弱,微小应力作用下即发生开裂。

3.4 工艺改进

表3 改进样品与失效样品焊接参数对比

根据实验分析,选取同一批次样品,改变工艺参数,保持其他参数不变,缩短回流时间,降低峰值温度进行焊接,并对改进样品进行切片分析,观察开裂情况是否有改善,测量IMC层和富磷层厚度。改进前后的工艺参数见表3。

图9 改进样品焊点截面代表性SEM形貌

对改进样品进行扫描电镜截面观察,如图9所示,焊球与焊盘间形成连续IMC层,IMC层平均厚度1.87μm,IMC层与镍层间富磷层平均厚度458nm。与失效样品相比,IMC层和富磷层厚度都大大降低。说明峰值温度和回流时间是影响IMC层和富磷层厚度的重要因素。高峰值温度和长回流时间会造成IMC层和富磷层过厚,通过降低峰值温度,缩短回流时间可有效改善该问题。对器件多排焊点进行切片观察,均未发现焊点开裂情况。说明采取的措施有效解决了富磷层过厚带来的焊点开裂问题,提高了焊点质量。

图10 改进样品IMC层成分分析

对改进样品IMC层进行成分分析,如图10所示,未发现铜元素。说明降低峰值温度,缩短回流时间,有效地改善了铜元素的不当扩散问题。避免了铜元素扩散进入锡镍IMC层造成的结构和物理力学性能改变,降低焊点开裂风险。

4 结束语

在ENIG焊盘上焊接时,由于焊接工艺不当,过高的峰值温度和长时间的过度回流,一方面造成IMC层过度生长,磷富集情况严重;另一方面造成IMC层中铜的不当混入。富磷层的形成造成焊点界面严重弱化,锡镍IMC层中的铜改变IMC结构和物理力学性能,使IMC层脆性增加而与镍镀层的结合力减弱。两种因素共同作用使焊点可靠性大大降低,受微小应力即发生焊点开裂失效。

预防此种原因导致的焊点开裂,可以采取以下措施:

a. 严格控制ENIG焊盘镍层中的磷含量,对PCB焊盘进行来料检验,剔除镍层中磷含量过高的板件,根据IPC—4552A要求,至少每个季度检查一次镀层中磷含量,磷含量控制在10wt%以下,防止焊接过程中磷富集过多。通过表面和截面观察,评估焊盘质量,剔除有镀层开裂的物料;

b. 在焊接过程中尽量减少单板加工过程中的热过程,将金属间化物的厚度控制在最佳的1~2μm左右,可以通过降低峰值温度、缩短回流时间的方法降低IMC层厚度。PCB焊盘采用ENIG表面处理工艺,焊料为Sn63Pb37有铅焊料,BGA焊球是Sn3.0AgCu0.5焊料时,峰值温度不超过236℃,回流时间不超过60s,可以将IMC层厚度控制在2μm以下。

采取新工艺时,需要做大量的工艺优化试验,除了从外观检查焊点的状况以外,还需要从微观的角度检查其可靠性以及潜在的可靠性风险。在ENIG焊盘上焊接时,采用金相切片方法,对焊点截面使用扫描电子显微镜观察,IMC层厚度超过2μm的焊点,可能存在焊点强度不足的问题,有断裂风险,需要排除隐患,防止后续使用过程中失效造成损失。

1 周斌,邱宝军.ENIG焊点的失效机理及镀层重工方法研究[J].半导体技术,2010,35(7):691~694

2 Zeng K J, Stierman R, Abbott D, et al. Root cause of black pad failure of solder joints with electroless nickel/immersion gold plating [C].Conference on Thermal & Thermomechanical Phenomena in Electronics Systems. IEEE, 2006

3 王晓明,范燕平. 锡铅共晶焊料与镀金层焊点的失效机理研究[J].航天器工程,2013,22(2):108~112

4 徐驰,包晓云. 有铅焊料焊接无铅BGA回流参数探索[J]. 电子工艺技术,2011,32(6):342~345

5 Huang Xingjia, Lee Ricky S W, Li Ming, et al. Gold Embrittlement of Solder Joints in Wafer-Level Chip-Scale Package on Printed Circuit Board With Ni/Au Surface Finish[J]. IEEE Transactions On Electronics Packaging Manufacturing, 2008, 31(3): 185~191

6 Chuang H Y, Yang T L, Kuo M S, et al. Critical Concerns in Soldering Reactions Arising from Space Confinement in 3-D IC Packages[J]. IEEE Transactions On Device And Materials Reliability, 2012,12(2): 233~240

7 罗道军. 化学镍金焊盘的两大潜在问题及其预防[C]// 中国电子学会第十四届青年学术年会

8 罗道军,邹雅冰. 无铅焊点失效之铜扩散机理[J]. 上海交通大学学报,2007(S2):120~122

Causes and Measures for Crack of BGA Solder Joints on ENIG Pad

Du Xiaoyan1Liu Jianjun2Zhang Yongzhong1Li Xin3

(1. Intelligent Electronic Manufacturing Research Center of Beijing City University, Beijing 100083; 2. Beijing Shiny Tech. Co., Ltd., Beijing 100039; 3. Beijing Institute of Computer Technology and Applications, Beijing 100039)

In this paper, metallographic sectioning, scanning electron microscope (SEM), X-ray energy spectrometer (EDS) and other analytical methods are used to study PCB solder joint cracking samples processed by ENIG (Electroless Nickel and Immersion Gold, ENIG) process. The research results show that the reason for the cracking of the solder joints on the PCB pads treated by the ENIG process in this sample is improper control of the reflow soldering process parameters, which leads to excessive phosphorus enrichment at the reaction interface, forming a phosphorus-enriched layer, and copper diffusion through nickel from the layer to the reaction interface, be a part of IMC (Intermetallic Compound, IMC), the strength of the solder joint interface is seriously weakened under the action of dual factors, and cracks occur under the action of external stress.

ENIG;phosphorous-enriched layer;failure analysis;copper embrittlement

F407.63

A

杜晓妍(1992),助理研究员,材料专业;研究方向:半导体封装、封装仿真分析、电子产品可靠性。

2021-06-18