电流密度对建筑用6463铝合金柠檬酸阳极氧化膜性能的影响

2021-08-25崔琳琳庄向仕陈雅兵

崔琳琳,庄向仕,陈雅兵

(1.河北石油职业技术大学,河北承德067000;2.山西冶金岩土工程勘察有限公司,山西太原030002)

铝合金在建筑行业用量很大,尤其是高档民用建筑的门窗、幕墙和灯架等几乎都使用铝合金制造。铝合金具有密度低、比强度高、易强化成形和导电导热性能良好等性能优势,但其耐蚀性能不太理想,受到普遍关注[1-2]。采用阳极氧化工艺对铝合金进行表面处理生成一层阳极氧化膜,能够有效提高铝合金的耐蚀性能。阳极氧化可以使用硫酸电解液、草酸电解液、硼酸电解液、酒石酸电解液和柠檬酸电解液等不同电解液体系,其中草酸、酒石酸和柠檬酸都属于有机酸,对阳极氧化膜的溶解程度相对较弱,生成的阳极氧化膜往往表现出更好的性能,因此近年来受到越来越多的关注,相关的研究也逐渐兴起[3-5]。相比较而言,目前针对柠檬酸阳极氧化的研究较少。

影响阳极氧化膜性能的因素较多,如电流密度、电解液温度、氧化时间等。鉴于柠檬酸阳极氧化能够提高铝合金的性能,笔者通过研究电流密度对建筑用6463铝合金表面柠檬酸阳极氧化膜的微观形貌、显微硬度和耐蚀性能的影响,对柠檬酸阳极氧化工艺参数进行优化。

1 实验部分

1.1 材料和试剂

基体材料:6463铝合金,试片尺寸为46 mm×32 mm×1 mm。

试剂:氢氧化钠、无水乙醇和氯化钠,均购自天津致远化学试剂有限公司。硝酸、硫酸和柠檬酸均购自国药集团化学试剂有限公司。蒸馏水购自上海景纯水处理技术有限公司。

1.2 柠檬酸阳极氧化膜的制备

对6463铝合金试片进行预处理,具体步骤如下:(1)用1200#、2000#砂纸打磨试片至表面平滑,并用毛刷清理磨屑;(2)试片分别在蒸馏水、无水乙醇中超声清洗5 min,初步除尘和除油;(3)试片在预热至60℃的45 g/L氢氧化钠溶液中浸泡5 min,彻底除油;(4)试片在体积分数25%的硝酸溶液中浸泡出光;(5)用蒸馏水反复清洗试片,随后浸入电解液中进行柠檬酸阳极氧化。

阳极氧化采用CCMCTC型稳压电源,6463铝合金试片作为阳极,铅板作为阴极。在0.6 A/dm2、1.2 A/dm2、1.8 A/dm2、2.5 A/dm2电流密度下进行实验,获得四种阳极氧化膜。阳极氧化电解液成分为:硫酸38 g/L、柠檬酸12.5 g/L,其温度为36±0.5℃,氧化时间均为50 min。

1.3 阳极氧化膜的表征及性能测试

阳极氧化膜的微观形貌采用蔡司的Merlin Compact型扫描电镜表征,采用Image J 6.0软件分析扫描电镜图像,得到阳极氧化膜的孔隙率。显微硬度参照《金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验》(GB/T 9790-1988),采用HV-1000型维氏硬度计测量,载荷为0.49 N,保持载荷时间为15 s,各测量3个点取平均值。

阳极氧化膜的耐腐蚀性能采用Parstat 2273型电化学工作站测试,饱和甘汞电极作为参比电极、硫酸-柠檬酸阳极氧化试片分别作为工作电极。在3.5%氯化钠溶液中测试阻抗谱,测试频率为0.01~100 kHz。通过浸泡腐蚀实验进一步测试阳极氧化膜的耐腐蚀性能,在3.5%氯化钠溶液中浸泡12 d,采用扫描电镜观察阳极氧化膜腐蚀后的微观形貌。

2 结果与讨论

2.1 电流密度对阳极氧化膜微观形貌的影响

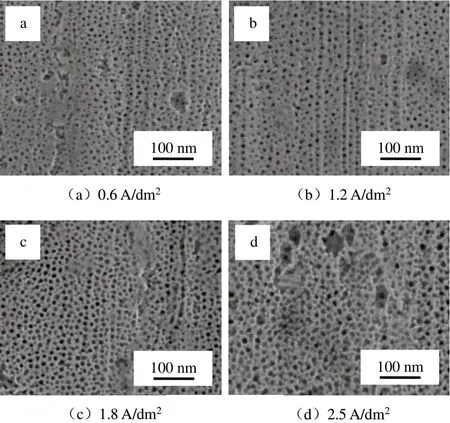

图1 为不同电流密度下获得的阳极氧化膜的微观形貌,可见四种阳极氧化膜均呈现蜂窝状形貌,属于多孔型阳极氧化膜,贴近基体的底层为阻挡层,阻挡层之上为多孔层。多孔层分布着很多纳米级的孔洞,孔洞直径及数量与阳极氧化膜的孔隙率和致密性存在着关联性。0.6 A/dm2时获得的阳极氧化膜孔径小于10 nm,分布较均匀。随着电流密度从0.6 A/dm2增加到1.8 A/dm2,阳极氧化膜的孔径增大,但仍然呈均匀分布。当电流密度达到2.5 A/dm2时,阳极氧化膜的孔径增大到20 nm左右,而且局部出现了多孔连通形成不规则凹坑的现象。

图1 不同电流密度下获得的阳极氧化膜的微观形貌Fig.1 Microstructure of four anodic oxide films obtained at different current density

阳极氧化是在电解作用下阳极氧化膜不断生长同时持续溶解的过程,此过程中会产生焦耳热,如果无法及时散失,对生成的阳极氧化膜具有一定的溶解能力。当电流密度较低时,阳极氧化膜生长速度较慢,加之产生的焦耳热少,所以阳极氧化膜的孔径较小。随着电流密度增加,阳极氧化膜的生长速度加快,与此同时产生越来越多的焦耳热散失较慢,对阳极氧化膜的溶解能力逐渐增强,所以阳极氧化膜的孔径增大。当电流密度超过一定限度,由于产生更多焦耳热无法及时散失,对阳极氧化膜造成更大程度的溶解,使得阳极氧化膜的孔径更大,另外局部过度溶解导致形成了不规则的凹坑。

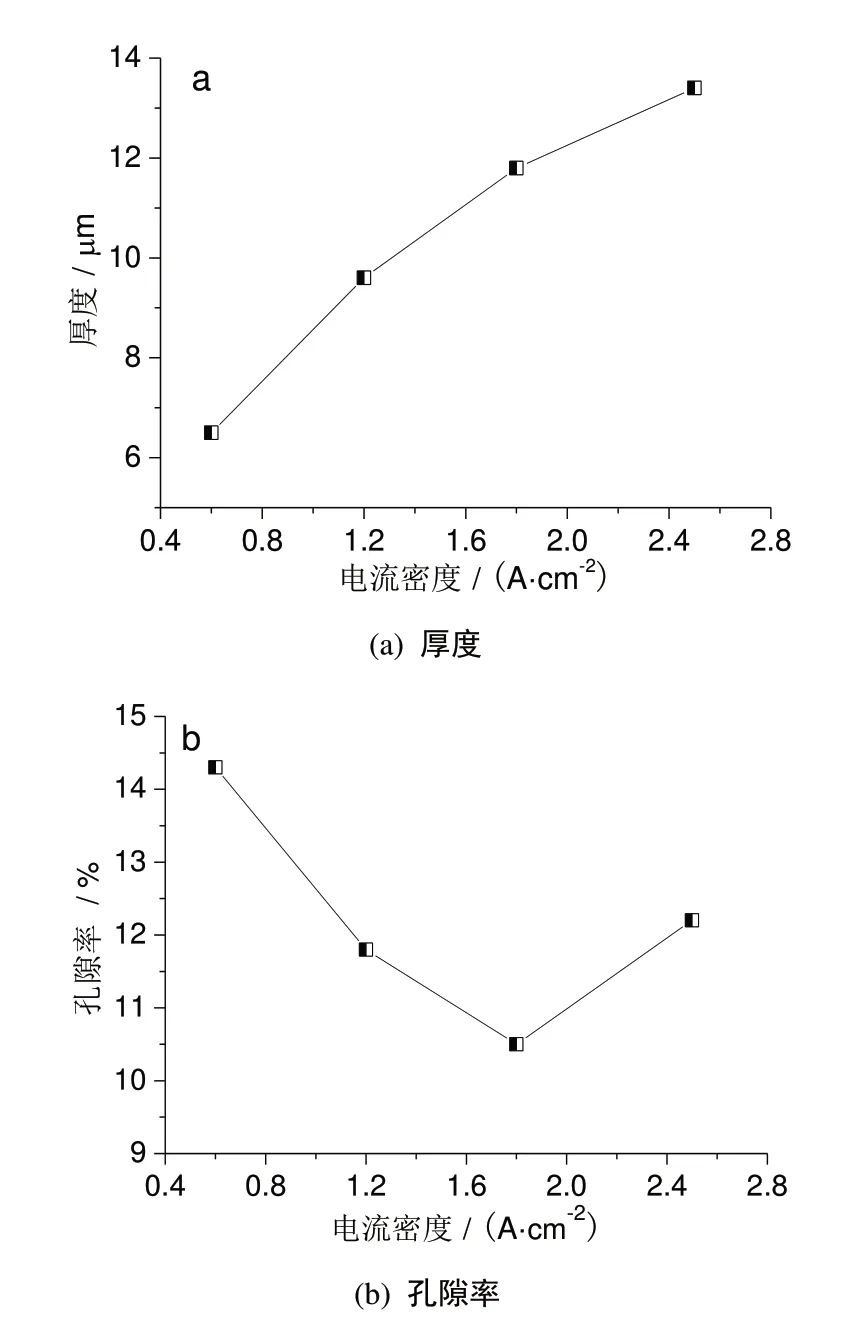

图2 为在不同电流密度下获得的四种阳极氧化膜的厚度和孔隙率,其中孔隙率是阳极氧化膜单位面积内微孔面积所占的比例。可见随着电流密度增加,氧化膜的厚度呈现近似线性增加的趋势,而孔隙率呈现先降低后升高的趋势。0.6 A/dm2时获得的阳极氧化膜很薄,但是孔隙率最高,达到14.3%。2.5 A/dm2时阳极氧化膜厚度最厚为13.4 μm,但其孔隙率并非最低。1.8 A/dm2时获得的阳极氧化膜厚度接近12 μm,其孔隙率相对较低,为10.5%。在一定范围内随着电流密度增加,阳极氧化膜明显增厚,虽然孔径增大,但是单位面积内孔洞数量减少,所以阳极氧化膜的孔隙率降低。较低的孔隙率表明阳极氧化膜的致密性较好,这对提高阳极氧化膜的耐腐蚀性能是有利的。

图2 四种阳极氧化膜的厚度和孔隙率Fig.2 Thickness and porosity of four anodic oxide films

2.2 电流密度对阳极氧化膜显微硬度的影响

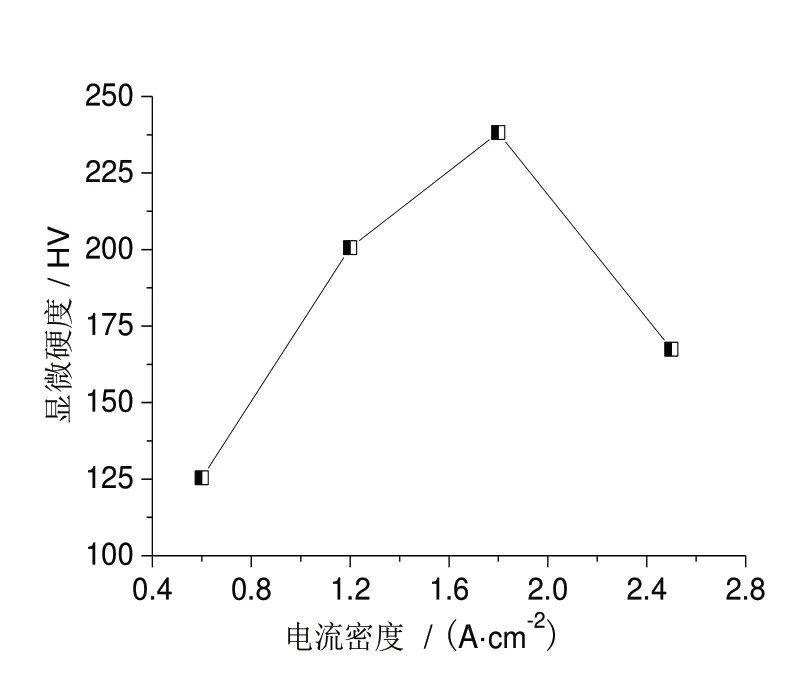

图3 为四种阳极氧化膜的显微硬度,可见随着电流密度从0.6 A/dm2增加到1.8 A/dm2,阳极氧化膜的显微硬度从125.4 HV增大到238.2 HV,原因是阳极氧化膜逐渐增厚且孔隙率降低,氧化膜致密性明显改善,抵抗局部塑性变形和破裂的能力增强。但随着电流密度继续增加到2.5 A/dm2,阳极氧化膜的显微硬度从238.2 HV减小到182.4 HV。虽然阳极氧化膜明显增厚,但是孔隙率升高,这导致阳极氧化膜的力学性能下降。

图3 四种阳极氧化膜的显微硬度Fig.3 Microhardness of four anodic oxide films

2.3 电流密度对阳极氧化膜耐腐蚀性能的影响

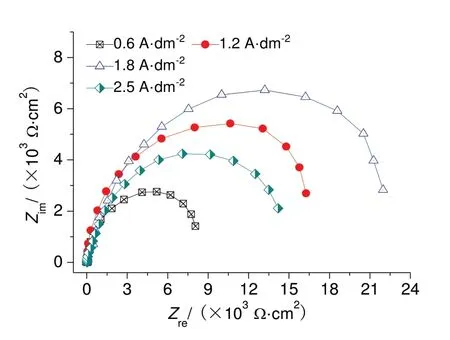

图4 为四种阳极氧化膜的阻抗谱图。可见四种阳极氧化膜的阻抗谱都呈现近似半圆形的容抗弧,且容抗弧半径随着电流密度增加发生明显的变化。电流密度从0.6 A/dm2增加到1.8 A/dm2,容抗弧半径逐渐增大,电流密度从1.8 A/dm2增加到2.5 A/dm2,容抗弧半径转而减小。容抗弧半径与阳极氧化膜表面发生电荷转移的难易程度存在着关联性,容抗弧越大表明阳极氧化膜表面电荷转移的难度越大[7,8]。

图4 四种阳极氧化膜的阻抗谱Fig.4 Impedance spectroscopy of four anodic oxide films

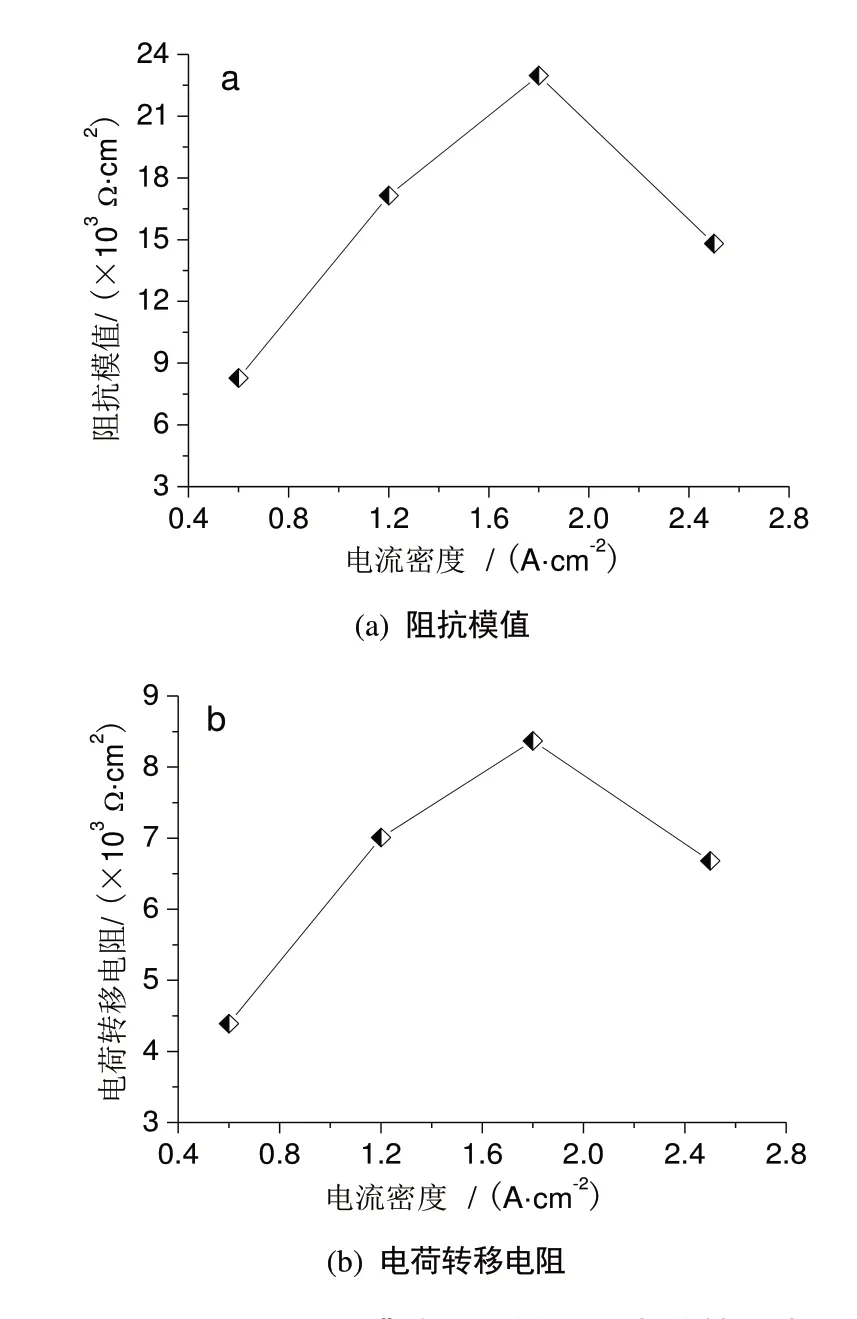

对阻抗谱图进行拟合,计算四种阳极氧化膜的阻抗模值和电荷转移电阻,结果如图5所示。可以看出,随着电流密度从0.6 A/dm2增加到1.8 A/dm2,所得的阳极氧化膜的阻抗模值和电荷转移电阻都呈现出增大的趋势,分别从8.28×103Ω·cm2增大到2.30×104Ω·cm2和从4.39×103Ω·cm2增大到8.37×103Ω·cm2。较大的阻抗模值和电荷转移电阻是由于阳极氧化膜较厚且孔隙率较低,有效阻挡了腐蚀介质的扩散。随着电流密度从1.8 A/dm2继续增加到2.5 A/dm2,阻抗模值和电荷转移电阻都转而减小,分别减小到1.48×104Ω·cm2和6.68×103Ω·cm2,这表明阳极氧化膜抑制腐蚀的能力下降,原因是当电流密度超过一定限度,对阳极氧化膜造成更大程度的溶解,使得阳极氧化膜的孔隙率升高,阻挡腐蚀介质扩散的能力减弱。

图5 四种阳极氧化膜的阻抗模值和电荷转移电阻Fig.5 Impedance modulus value and charge transfer resistance of four anodic oxide films obtained at different current density

图6 为不同电流密度下获得的四种阳极氧化膜腐蚀后的微观形貌。可见0.6 A/dm2时的阳极氧化膜腐蚀后表面出现了不规则交错分布的裂纹,近似呈龟裂状,局部还出现了很深的亚微米级凹坑。随着电流密度从0.6 A/dm2增加到2.5 A/dm2,阳极氧化膜腐蚀后表面观察不到裂纹,整体上连续完整。虽然也出现了亚微米级和微米级的凹坑,但凹坑数量、尺寸及深度都存在明显的差异。1.8 A/dm2时获得的阳极氧化膜腐蚀后表面只出现了零星、较小且较浅的凹坑,表面相对平整,而2.5 A/dm2时的阳极氧化膜腐蚀后表面的凹坑变大且明显加深,且存在多个凹坑连通的现象。通过比较四种阳极氧化膜的腐蚀程度,可知1.8 A/dm2时获得的阳极氧化膜腐蚀程度相对较轻,证实了其耐腐蚀性能最好。

图6 四种阳极氧化膜腐蚀后的微观形貌Fig.6 Microscopic morphology of four kinds of anodic oxide films after corrosion

3 结论

(1)在一定范围内电流密度变大,阳极氧化膜的厚度呈现近似线性增加的趋势,致密性明显改善,显微硬度从125.4 HV增大到238.2 HV,氧化膜的耐腐蚀性能明显提高。

(2)电流密度为1.8 A/dm2时获得的阳极氧化膜显微硬度最高,表现出良好的耐腐蚀性能,主要归因于该阳极氧化膜较厚,孔隙率较低且致密性较好,抵抗局部塑性变形的能力以及抑制腐蚀和阻挡腐蚀介质扩散的能力较强。