化学镀镍在线维护系统设计

2021-08-25王鸣山王胜男

王鸣山,王胜男

(核工业理化工程研究院,天津300180)

化学镀形成镍磷合金镀层具有优异的耐腐蚀性,其优势在于镀液分散能力接近100%,无明显的边缘效应,镀层均匀、孔隙率低、基底结合力强,广泛应用于电工电子、石油机械、航空航天等领域[1]。但化学镀过程对工艺参数要求较为严格,特别是主盐离子浓度、pH值、温度等条件对镀层的沉积速度、结合力以及镀后表面质量均有显著影响。通过过程控制技术将参数稳定在较小波动的合理范围内,可维持施镀工艺过程镀液参数的稳定,提高产品质量和镀层表面一致性。目前,工业表面处理设备对pH值、温度等参数的监测和控制比较成熟[2],而主盐离子浓度的测定多采用EDTA络合滴定或电极电化学等离线分析方法[3],分析过程消耗时间较长,无法在线应用。因此,主盐溶液补充一般以离线的化学分析数据为基础结合经验进行,补充量具有滞后性和主观性,一定周期后工作液浓度误差积累放大,偏离设计条件,进而导致产品质量下降。

本研究通过快速非接触光吸收法实现了溶液离子浓度在线监测,结合在线pH值和工作液温度,比较离子浓度差后利用蠕动泵补加消耗的物料,在补加过程中提出一种二次优化控制(TOC)控制方法对带有时滞特性的浓度稳定系统进行观察和预测,解决了溶液补加系统因响应滞后而导致添加不足或过量问题,满足了化学镀液在线分析、维护的要求,保证了镀层一致性。

1 系统原理

1.1 主盐(Ni2+)离子性质及监测原理

镍离子水溶液在可见光波段内存在三个吸收峰,分别为394 nm、656 nm、721 nm,且镍离子的吸光度与其浓度成正比[4]。根据兰伯特-比尔原理,当一束平行的单色光通过含有均匀物质溶液时,光的一部分被物质吸收,一部分透过溶液,一部分被溶液表面反射。设入射光强度为Io,吸收光强度为Ia,透过光强度为It,反射光强度为Ir,则它们之间的关系为:

在溶液浓度c和液层厚度b相同的情况下,Ir保持不变,则有:

式中:ε为吸光系数,L(/mol·cm)。定义为吸光率,单位无量纲。由式(2)可知,当溶液层厚度b、入射光强Io一定时,吸光率D只有溶液浓度c相关。

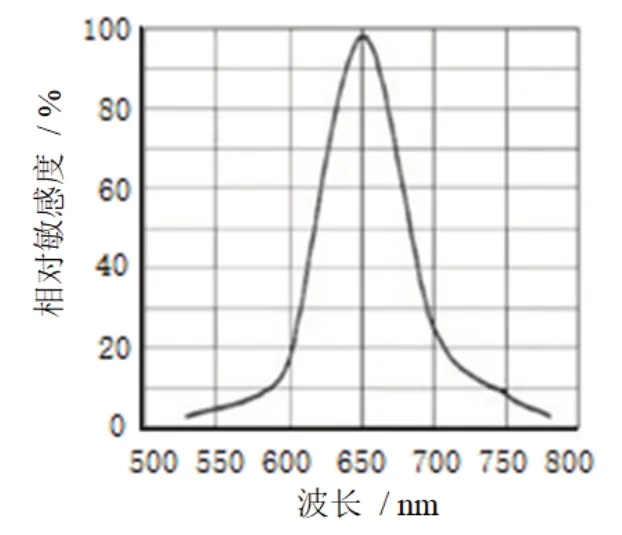

硅光电池是一种直接把光能转换成电能的半导体器件,当光子照射在器件上,电路中可产生电流。因此,通过硅光电池对透过光强It进行测量便可知其浓度。又因镍溶液在656 nm波长处有吸收峰,故选择了龙信达的LXD23CV-R硅光电池,其响应特性曲线如图1所示,可见其在650 nm附近最为敏感,适合设计需求。

图1 LXD23CV-R硅光电池光响应特性曲线Fig.1 LXD23CV-R silicon photocell relative sensitivity

1.2 离子浓度时滞预测模型

理想化学镀镍的反应过程是连续加入反应物,金属离子沉积后形成镀层,原料动态地消耗并补充,当工艺达到稳定状态时,反应的物料组成、温度状态等参数不随时间而变化。这一过程的反应速率可由下式描述:

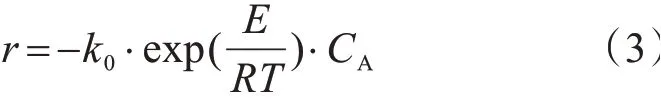

式中:k0和E为反应活化能常数,无量纲;T为反应温度,℃;CA为反应物浓度,mol/L。

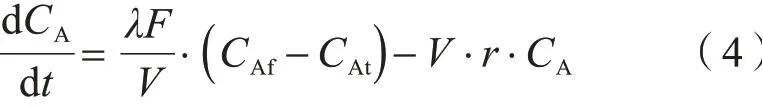

当实施化学镀时,反应器内尚未完全还原沉积的主盐溶液与沉积产物分离后,与新鲜补加的物料一起再次参与反应。设反应器的体积为V,热损失不计。令新进入的物料流量速率为λF,初始浓度为CAf,浓度为CAt。建立系统的物料动态CA模型如下式:

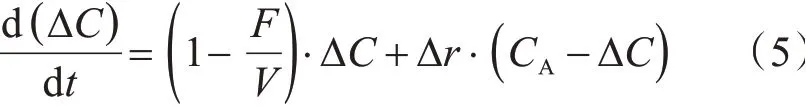

其中,r为式(3)定义的反应速率。为了保证离子沉积过程的稳定性,需要对浓度进行调控,因此确立CAt为被控制量,λF、CAf为控制量。对式(4)进行泰勒展开,可获得主盐离子浓度的增量表达:

对式(5)进行拉普拉斯变换,滞后模型纠正后的系统传递函数如式(6)所示:

至此,构建了系统的数学模型。

由于大时滞系统相较于自抗扰(PADRC)控制算法和比例微分积分(PID)控制算法,TOC算法系统具备快速响应,系统稳定,鲁棒性更好的特点,更加适用于浓度的控制[5]。因此,本设计中采用TOC优化控动态响应时滞搜索策略[6]寻找ki、kp、kd值。

2 系统组成及实验

2.1 系统组成结构

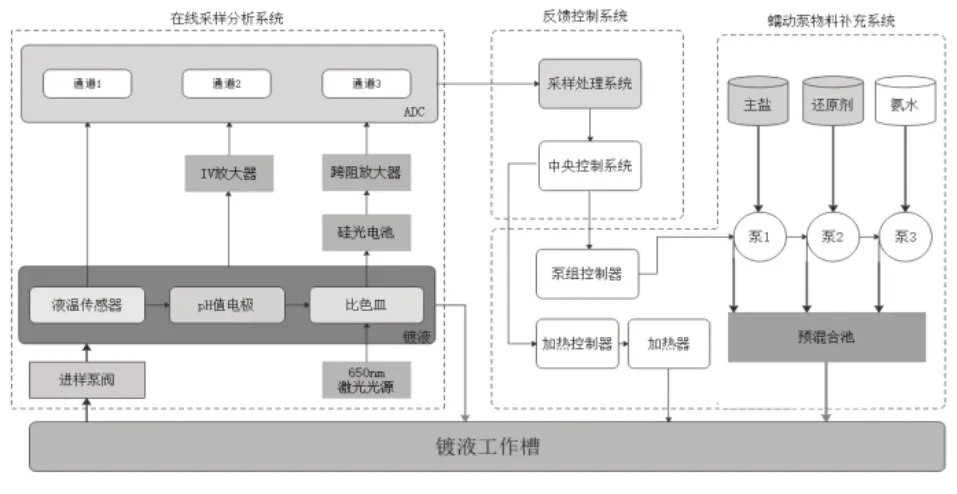

化学镀镍在线维护系统的整体结构如图2所示,包括在线采样分析系统、反馈控制系统、蠕动泵物料补充系统等。在进样泵控制下,待测工作液流入作为检测器的石英比色皿中,采样分析系统在此对溶液的主盐离子浓度、pH值、工作液温度等进行测定。进样泵导液管连通镀槽和比色皿,镀液循环地从镀槽抽至比色皿,再回到镀槽中。

图2 系统组成原理图Fig.2 Schematic of system composition

其中,镀液pH值、温度通过带有温度测量功能的在线pH计进行检测,传感器测定信号经由模数转换模块传输至采样控制器中。在线pH计如图3所示。

图3 带有温度测量的在线pH计Fig.3 Online pH with temperature measurement

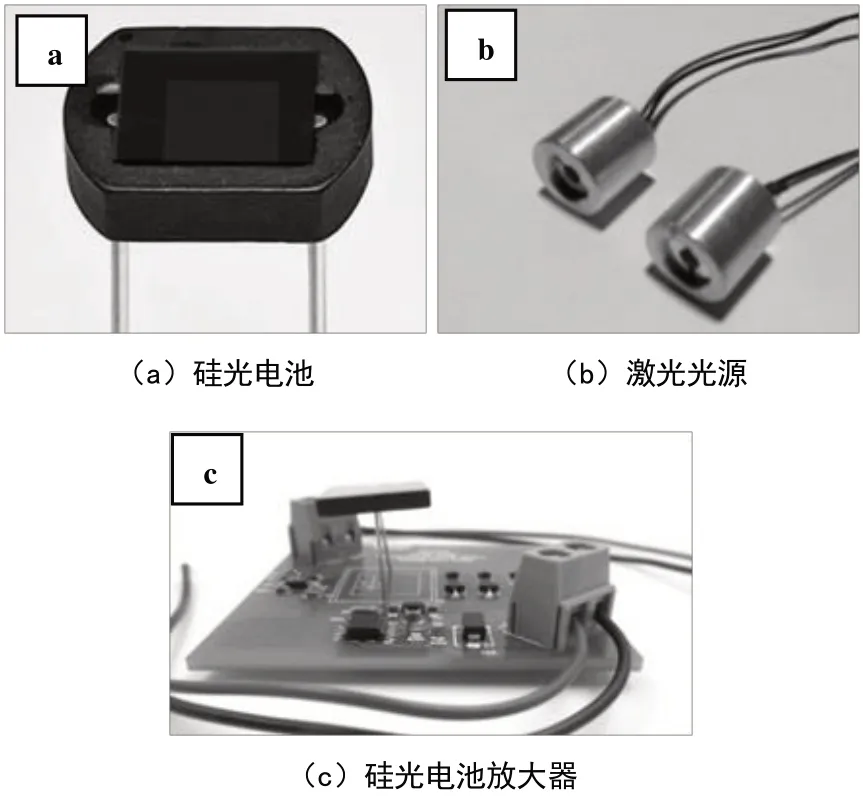

在石英比色皿中,镀液的透射光被硅光电池检测器检出,光信号转化为电信号。因硅光电池输出的电流信号微弱,量级为nA,故需要经过跨阻放大器将微弱信号放大后传输到模数转换器转变为数字量后,由采样控制器计算得到Ni2+浓度。图4所示为650 nm的红色激光光源和硅光电池及硅光电池信号放大器。

图4 硅光电池、激光光源及硅光电池放大器Fig.4 Silicon photocell,laser light source and amplifier of silicon photocell

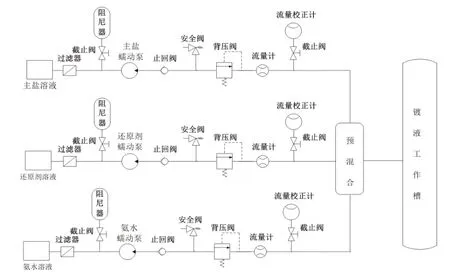

2.2 物料补充系统结构

物料补充系统主要是由蠕动泵、流量计组成。物料补充输入管与溶液预混合槽接通,蠕动泵组在泵组控制器的驱动下运行,抽取主盐、还原剂、氨水等物料,在溶液预混合槽混合均匀并达到一定温度后输送至镀液工作槽。在此过程中,流量计对补充液流量实时反馈校正。管路中阻尼器对水锤效应减幅、迟滞削去峰值,减小脉动;止回阀,截止管路液体倒流;背压阀保持管路压力,使蠕动泵能平稳泵送物料,管路控制原理图如图5所示。

图5 蠕动泵补料系统示意图Fig.5 Schematic diagram of feeding device system for peristaltic pump

2.3 主盐离子浓度监测标定试验

2.3.1 标准镍溶液测试标定

在室温20℃、相对湿度70%的条件下,保持激光光源入射光强恒定,进样系统以无水乙醇和去离子水清洗后,通入不同浓度的标准镍溶液测定其透过光的吸光率D,结果如表1。

将浓度与吸光度关系数据进行一次线性回归,拟合的关系表达式如下:

拟合的相关系数0.9946,置信区间>97.5%。

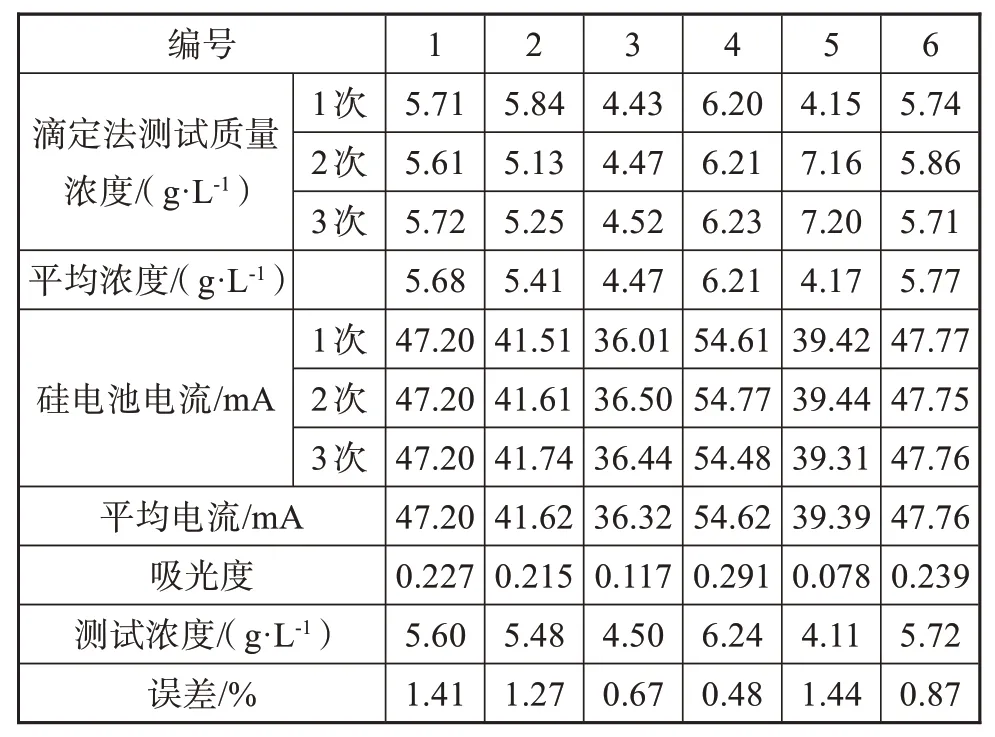

2.3.2 待测镍溶液测试结果

在室温20℃、相对湿度70%的条件下,保持激光光源入射光强恒定,进样系统以无水乙醇和去离子水清洗后,通入6组不同浓度的待测镍溶液,通过激光-硅光电池方法测定待测镍溶液中的主盐离子浓度。同时,采用普通滴定法分别测量溶液中的主盐离子浓度。两种方法测试时,每组待测溶液均复测3次,结果如表2所示。

表2 待测镍溶液测试结果Tab.2 Test result of pending nickel solution

以化学滴定方法作为标准,激光-硅光电池法在线测量的测试误差最大为1.44%。从实验结果可看出,该在线自动测试方法可适用于化学镀镍生产线上主盐离子浓度自动测试。

2.4 浓度补加控制过程仿真

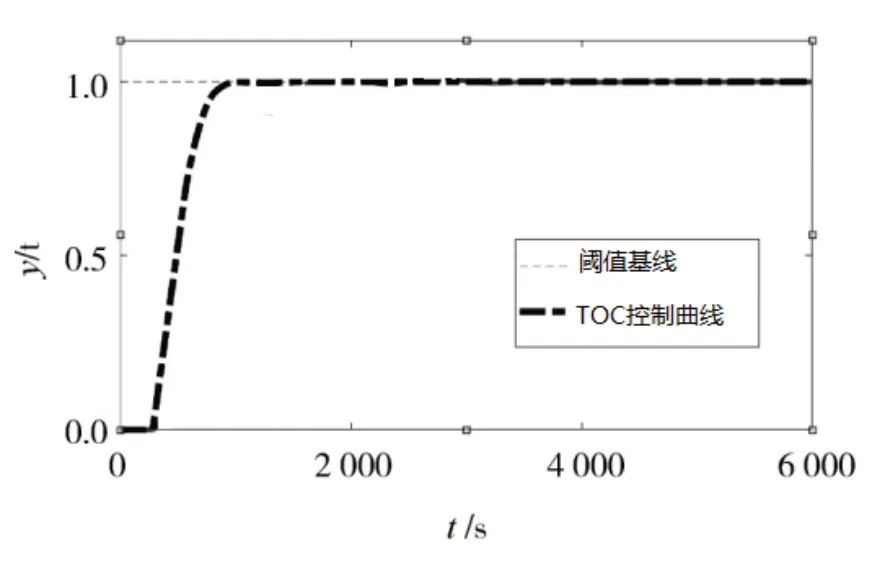

通过穷举法可知大时滞系统采用四阶最优值收敛最好,但计算复杂,不易工程实际运用。张建新[5]、王杭州[6]提出了二阶控制器算法,即可满足工程需求又能保证求解速度快。分别取参数Kc=0.95,k1=120,Ku+1=400,由图6可见,系统不出现浓度超调(超过阈值)和波动的情况,响应上升过程平滑、快速。

图6 TOC控制响应Fig.6 Diagram of TOC control response

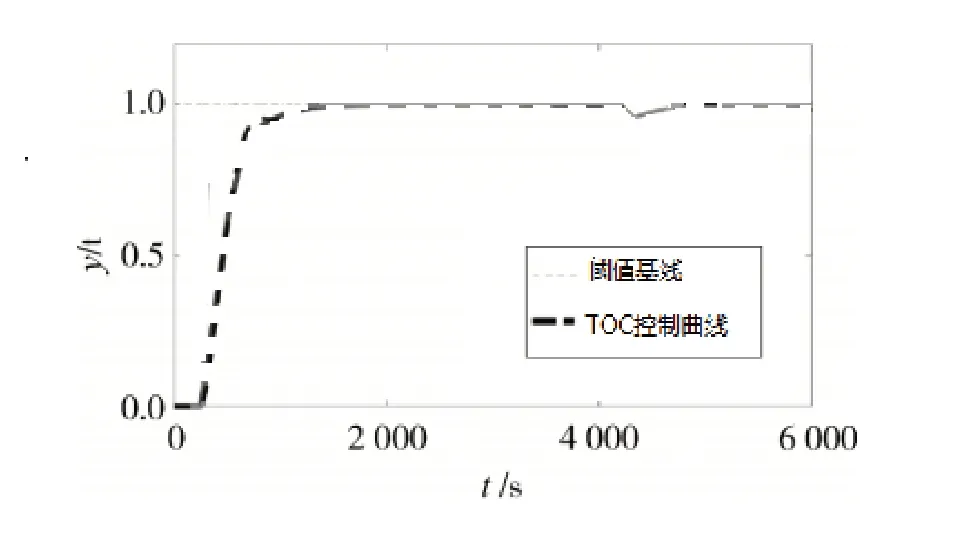

补加溶液过程中将影响反应环境温度、pH值等条件。为了确定瞬变扰动对浓度值的影响,仿真时在某时刻加载-100%的阶跃干扰信号,由图7可见,系统波动0.24%,近似忽略。

图7 TOC控制阶跃扰动响应Fig.7 Diagram of TOC control response in Step disturbance

可见TOC控制方法较适合化学镀镍溶液的浓度控制系统。

3 实际应用验证情况

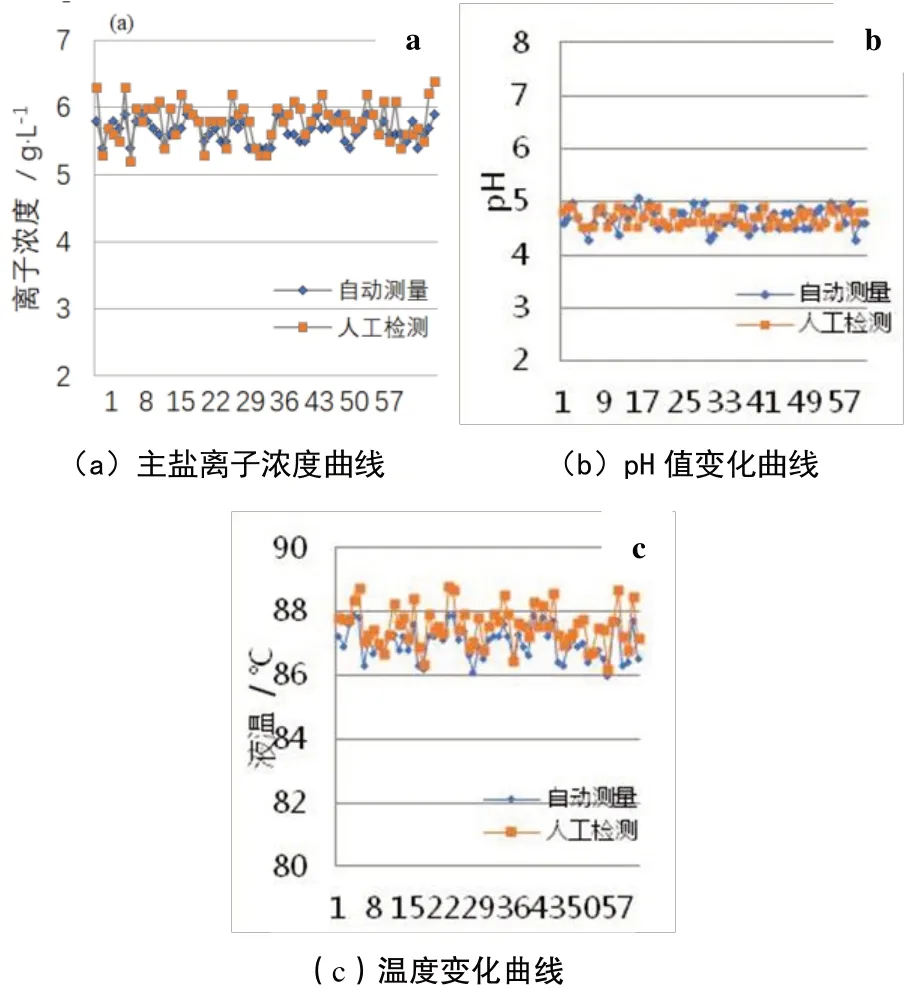

为了验证系统功能的可靠性,某公司化学镀车间连续运行了该系统6个月。以2020年5月为例,取该月份检测数据60组,其中主盐离子、pH值、温度自动在线检测,人工每4 h取样化验一次。绘制主盐离子、pH值、温度曲线,如图8所示。从图8的变化趋势中可见,以主盐离子浓度、pH值、温度为指标对镀液自动维护系统的可靠性及稳定性进行考察,证实该系统可将化学施镀过程控制在工艺范围要求内,实现了稳定镀液的作用。

图8 主盐离子、pH值和温度变化曲线Fig.8 Metallic main salt concentration,pH value,temperature variation curve

4 结论

系统实现了在线检测主盐离子浓度和pH值并及时补充各反应物料并维持pH值,保证了工作液的稳定性,保证化学施镀工艺的一致性。获得了如下结论:

(1)采用650 nm激光光源和硅光电池得到了离子浓度与吸光度之间的拟合关系,测量误差<1.5%,满足实际应用需要。

(2)建立了浓度补加时滞系统的数学模型,采用TOC最优控制方法将浓度扰动偏差稳定在1%以内,实现了自动补加控制。