基于自适应模糊PID算法的镀液温度控制

2021-08-25雷翔霄唐春霞

雷翔霄,唐春霞

(1.长沙民政职业技术学院电子信息工程学院,湖南长沙410004;2.湖南大学电气与信息工程学院,湖南长沙410082)

电镀是指在含有预镀金属阳离子的镀液中,以预镀金属板为阳极,以基体金属为阴极,在阳极和阴极间通以直流电,使镀液中的阳离子在基体金属表面还原为原子,进而形成镀层的表面加工方法。镀层的厚度与电镀时间和镀液温度有关,在镀液温度一致的情况下,镀层厚度与电镀时间成正比。镀液温度较高时,电镀效率提高,但会造成镀层结晶粗大,影响电镀质量;镀液温度较低时,镀层结晶细致紧密,镀层表面质量较好,但镀层沉积速率会降低,影响电镀效率。雷钰等[1]研究发现,当镀液温度为40℃时,Ni-SiC-MoS2复合镀层的厚度约为20 um;镀液温度为50℃时,镀液中阳离子的分散能力增强,镀层表面平整;当镀液温度为60℃时,镀层与基体结合处出现裂纹,镀层质量下降。同时还发现,当电流密度为5 A/cm2时,不同施镀温度对镀层截面显微硬度有明显的影响。陈波等[2]指出在铬-石墨烯复合镀层的电镀过程中,镀液温度从40℃~55℃变化的过程中,复合镀层变薄,复合镀层的显微硬度减少。由上述可知,无论镀层材质为何,镀液温度都是影响镀层质量和电镀效率的一个重要因素。因此,凡是不在室温下进行的电镀,都需有镀液温度控制系统,以保证电镀在规定的工艺条件下进行。

为满足电镀过程的温度控制要求,研究者进行了大量的研究。徐竟天等[3]设计了基于S7-300 PLC的电镀恒温控制系统,该系统采用常规PID算法为温度控制算法,基本满足了电镀工艺恒温控制的要求。孙华等[4]采用BP神经网络改进PID算法作为镀液温度控制算法,从而实现了动态调控渡槽中槽液的温度。李素敏等[5]针对镀液温度控制系统的迟滞性,引入专家控制规则改进常规PID控制算法,并成功应用于镀铬槽液温度控制系统中,在实践中系统运行稳定,能实现镀铬过程中的温度在线控制且控温精度满足电镀要求。上述研究在一定程度上都取得了成功,满足了电镀工艺要求,为本文的研究奠定了基础。但上述研究未有效探讨当待镀件进入镀液槽时引起镀液温度波动时的解决方法,亦即温度控制系统受到外部干扰时的解决方法。

自适应控制能根据外部变化自动修正控制器参数等优点,得到了广泛的应用。韩团军等[6]为实现对半导体激光器温度的控制,将参数自适应模糊PID算法应用于该温度控制系统中,通过输出量对激光器加热或制冷,能快速完成对半导体激光器的温度控制,控温精度达到了±0.002℃。徐立娟等[7]将自适应模糊PID控制用于解决软化击穿试验仪的温度控制系统中,满足了温度跟随性控制的要求。

基于自适应模糊PID控制算法的优势,并借鉴其在实际应用中的成功案例。本文将自适应模糊PID算法应用于镀液温度控制系统中,拟解决待镀件进入镀液时引起的镀液温度变化问题。

1 自适应模糊PID算法

1.1 镀液温度控制的PID算法

镀液温度控制系统作为温度控制系统的一种,其传递函数可拟合为惯性延迟环节和一阶函数,如式(1)所示:

式中:k为放大系数;τ为滞后时间;T为时间常数。

令u(t)和e(t)分别为电镀温控系统的输出和温度偏差,则其PID表达式为:

式中:kp为比例系数;ki为积分系数;kd为微分系数。

1.2 自适应模糊PID算法

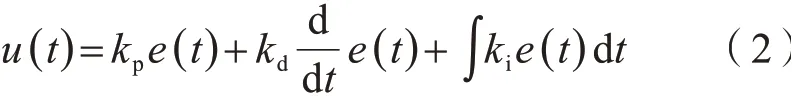

模糊控制无须精确知道控制对象的数学模型,能无须人工参与自主适应外界环境变化,适用于控制非线性和滞后系统。模糊自适应PID算法可根据系统的运行状态获取过程状态的连续信息,通过在线辨识,实现在线自学习,自动修正模糊PID的参数,提高系统适应外界环境变化的能力和鲁棒性。本文仅考虑偏差e和偏差变化ec,开发的自适应模糊PID结构图如图1所示。

图1 自适应模糊PID的结构Fig.1 Structure of adaptive fuzzy PID

参数自适应是根据模糊规则找出PID的三个参数与e和ec的对应关系,修正PID参数,找到彼时的最佳参数,使被控对象的动、静态特性达到最优。PID参数修正公式为:

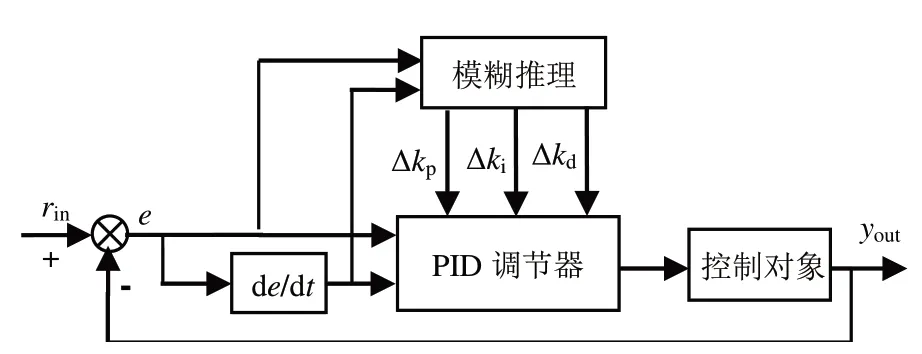

e和ec的取值范围为[-20,20],kp∈[0,6],ki∈[0,2],kd∈[0,4]。kp、ki、kd的模糊规则如表1。

表1 kp、ki、kd的模糊规则Table 1 Fuzzy rules of kp,ki and kd

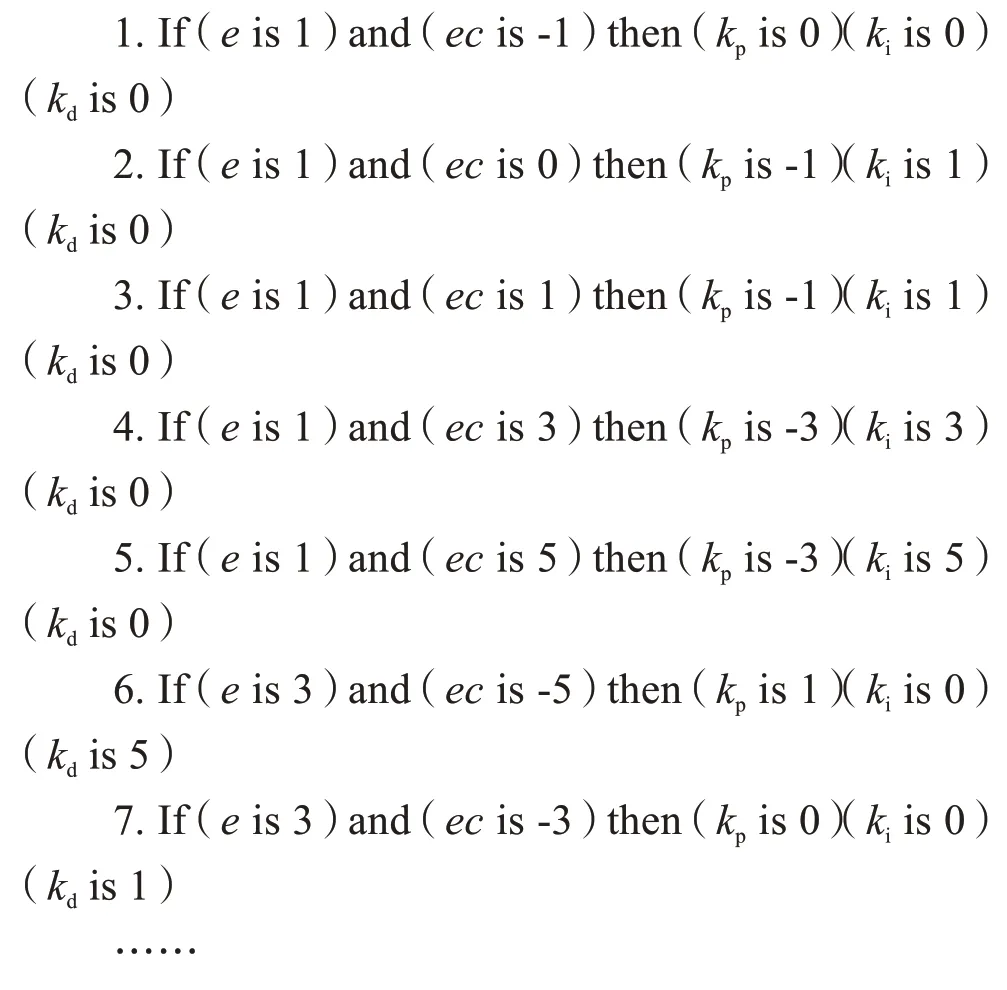

e、ec的量化论域为[-5,-3,-1,0,1,3,5],分别代表NB、NM、NS、ZO、ZS、ZM、ZB。e、ec、kp、ki、kd的隶属函数为三角形函数。据表1可得49条模糊控制规则:

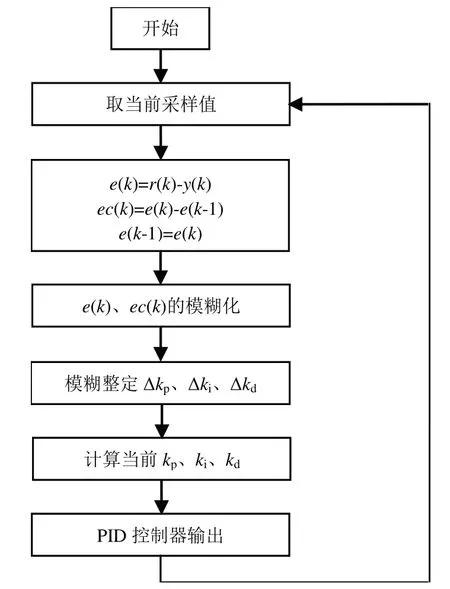

自适应模糊PID算法的流程框图如图2所示。

图2 自适应模糊PID算法的流程框图Fig.2 Flow chart of adaptive fuzzy PID algorithm

2 仿真分析

设镀液的传递函数为:

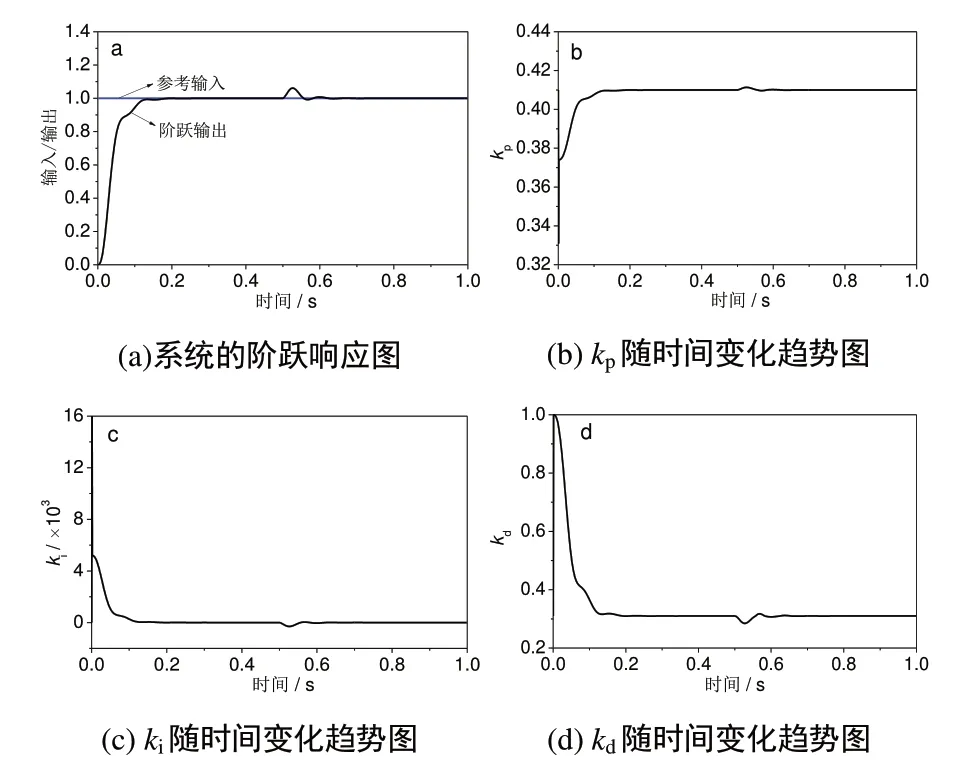

在Matlab中施加阶跃函数,即在0.5 s时加1.2的外部扰动,系统的阶跃响应及PID系数仿真结果如图3所示。可以看出,在Matlab仿真时,当系统在0.5 s受到扰动,kp、ki、kd根据模糊控制规则及时自动调节,寻找最佳参数,直至系统重新达到稳定。仿真实验表明,当外部扰动来临时,本文提出的自适应模糊PID算法具有良好的跟踪特性和鲁棒性,系统过渡时间短,具有更好的稳定性能和动态特性。

图3 系统的阶跃响应及PID系数随时间的变化趋势的仿真结果Fig.3 Simulation results of the step response of the system and the trend of PID coefficients over time

3 实验结果分析

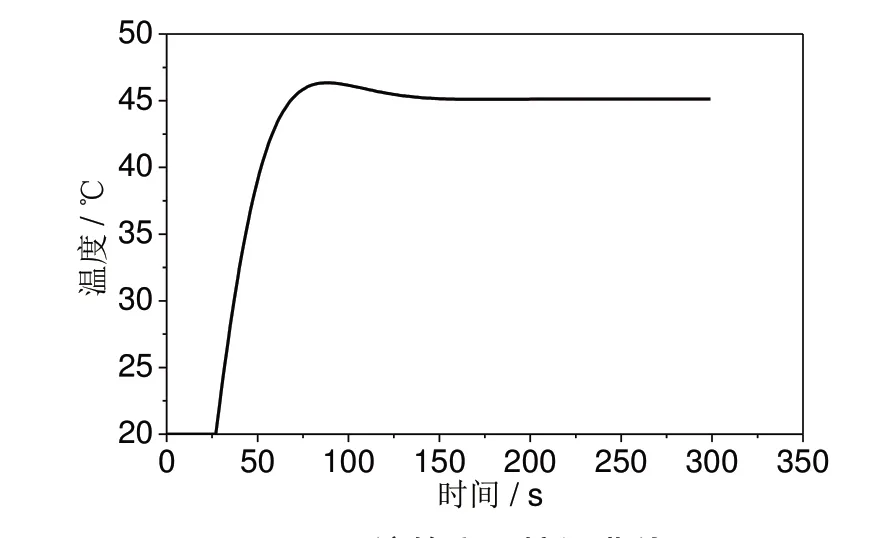

为验证所提方法在镀液温度控制中的实际效果,进行了在线控温实验,镀液目标温度为45℃。选用S7-200smart PLC为控制器,PT100为温度检测传感器。PT100采集到的温度信号经PLC后送至PC主机,PC主机对测量数据进行分析运算后,给出新的kp、ki、kd值,PLC运算后给出加热丝的加热时间。当目标温度为45℃时,系统的实际控温效果如图4所示。

图4 系统的实际控温曲线Fig.4 The actual temperature control curve of the system

从图4可知,在验证实验中,镀液控温系统具有良好的控温效果,满足电镀工艺要求。当待镀件放入镀液中时,系统能根据镀液状态变化不断调整PID参数值,从而及时调控镀液温度,以获得最佳控温效果。

4 结论

(1)为满足电镀工艺要求和电镀效率,设计了自适应模糊PID控温算法,实现PID参数的在线自适应修正。

(2)在Matlab仿真实验中,自适应模糊PID控制算法能快速的整定出近似最优的PID控制参数,当外界扰动来临时,能及时修正PID参数,将外部扰动对系统的影响降至最低。

(3)在实验测试中,当环境温度为20℃、目标温度为45℃时,实验系统的超调量小于3%,稳态误差小于±1℃,满足电镀工艺要求,达到了预期的目的。