小断面矩形掘进机仿形刀盘设计方法研究

2021-08-23郑霄峰李建斌荆留杰徐姣姣龚廷民李鹏宇

郑霄峰,李建斌,荆留杰,徐姣姣,龚廷民,李鹏宇

(1.中铁工程装备集团有限公司, 河南 郑州 450016;2.中铁高新工业股份有限公司, 北京 100070)

随着我国越来越多的城市制定了海绵城市、生态城市、智慧城市的发展战略,以综合管廊、过街通道、地下停车场等为代表的地下空间开发需求日益增多。相比于传统圆形隧道,矩形隧道具有空间利用率高、土方开挖量少和覆土浅等优点,已成为地下空间发展的重要方向[1]。

小断面矩形掘进机(边长<4 m)使用灵活、断面适应性强,即可以单独使用于单个隧道的施工,也可以组合应用于超大地下空间的开发,诸如利用小断面矩形掘进机施工作业的口琴工法、管幕工法、装配式工法等在日本已日臻完善。目前已有的适宜于矩形隧道开挖的掘进机开挖系统形式中,以平行中心轴式、偏心多轴式、行星式最为常见。前两者大多使用于大断面矩形隧道施工中[1-2],也是国内矩形掘进机开挖系统的主要形式。行星式传动结构由于结构紧凑,刀盘做“自转+公转”的复合运动,可以实现复杂断面的仿形开挖[3],在空间狭小的小断面矩形隧道施工中优势明显。

行星式掘进机的研制方面,日本九州大学开发了采用“三叶草”刀盘的密闭型掘进机[4],断面尺寸2.4 m×2 m,在日本千叶柏市中央地区下水管道的施工中进行了应用;户田建设与川崎重工等联合研发的PLANETARY掘进机[5],断面尺寸2.85 m×2.85 m,采用了仿形刀盘与辐条的组合开挖系统,在茨城县筑波市进行了泥土地层的示范掘进。国内中铁装备[6]、扬州广鑫[7]均开发了断面尺寸1 m×1 m,采用勒罗三角形刀盘的方形顶管机,并进行了切削C35混凝土壁的试验。这些开挖系统的轨迹可以一定程度上包络出矩形断面,但仍存在断面超挖欠挖的问题,没有真正实现全断面开挖。日本在小断面矩形掘进机仿形刀盘研究方面成果丰富,但相关设计方法保密。国内仿形刀盘设计多采用试凑法,缺乏系统的设计理论,大大限制了小断面矩形掘进机发展与应用,是亟待填补的空白。

针对以上问题,研究了仿形刀盘的轮廓模型、结构参数选择、刀盘布局与刀具布置方法,为小断面矩形隧道仿形开挖刀盘的设计提供了理论支撑。

1 工作原理

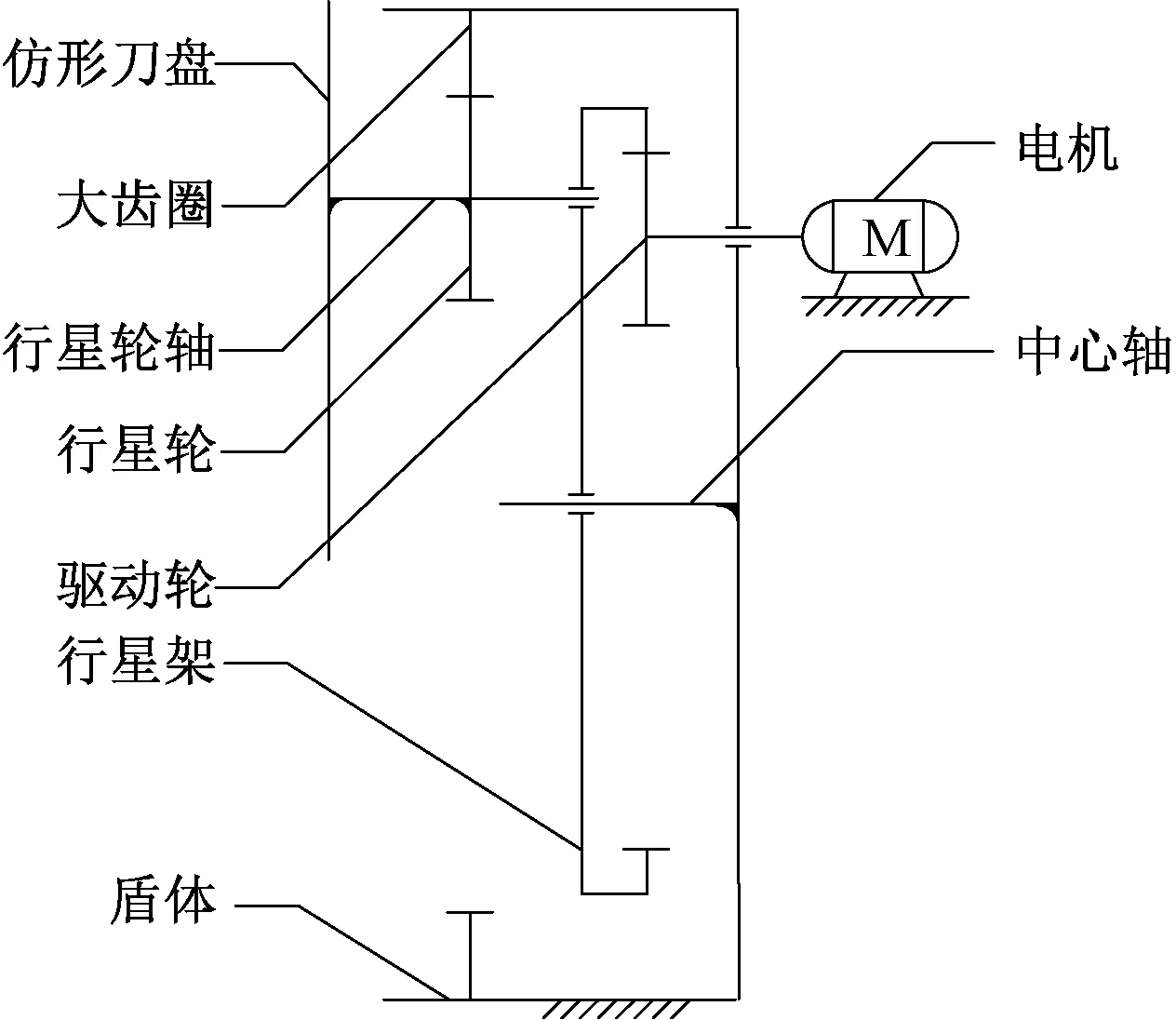

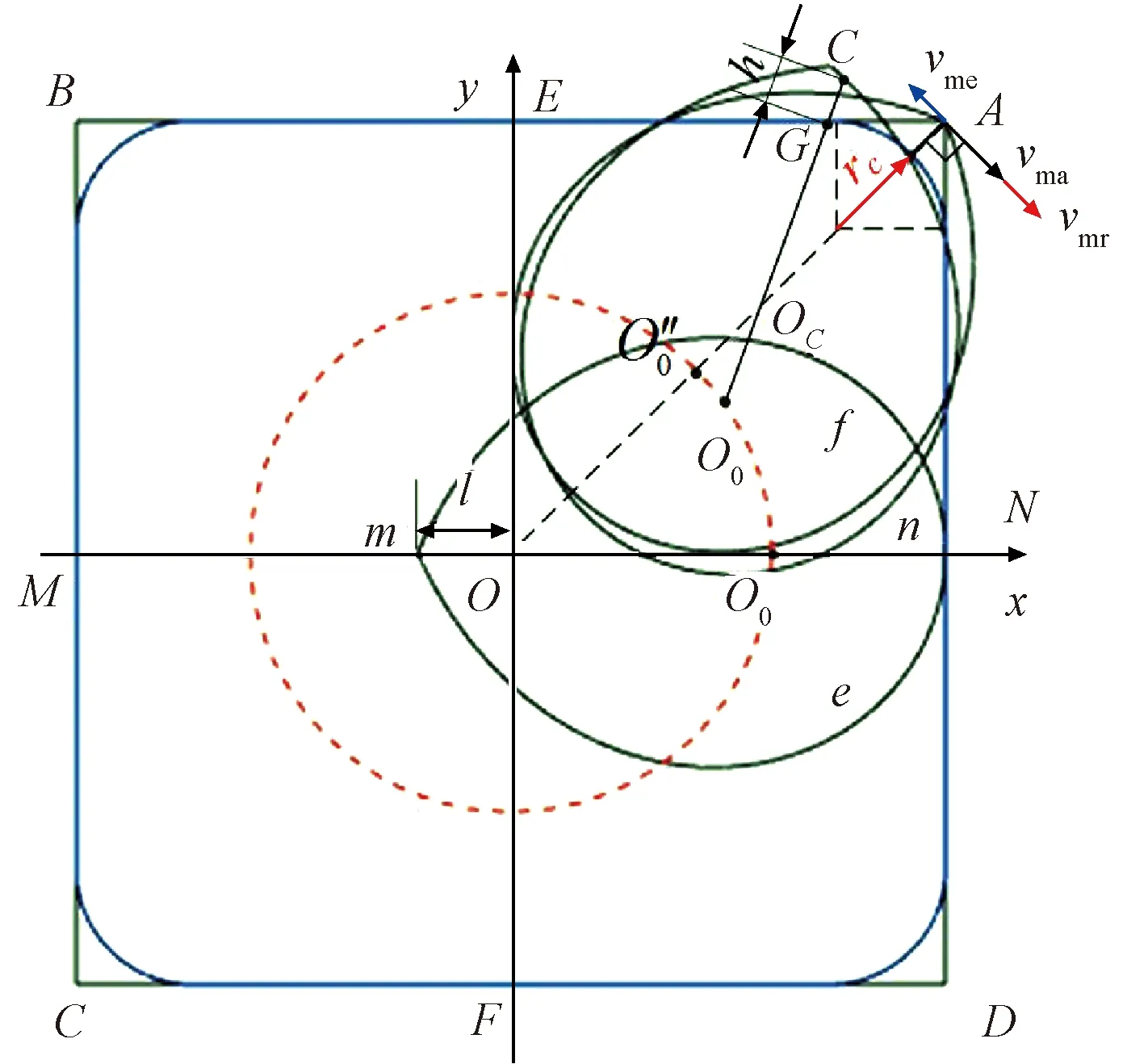

行星式矩形掘进机开挖系统机构[8]见图1。

图1 行星式矩形掘进机开挖系统机构

电机设于盾体上,并与驱动轮固连;盾体上设中心轴并与行星架组成中心转动副,行星架后端设齿圈与驱动轮组成齿轮副,行星架前端开孔与行星轮轴组成偏心转动副,行星轮轴上固连行星轮和仿形刀盘,行星轮与盾体大齿圈组成齿轮副。工作时,电机带动驱动轮驱动行星架、行星轮轴及其固连行星轮和仿形刀盘一起做绕中心轴的公转运动,同时行星轮与盾体大齿圈相啮合,带动仿形刀盘一起做绕行星轮轴的自转运动。

2 刀盘轮廓模型构建及优化

2.1 刀盘理论轮廓模型

为便于分析,设矩形断面边长均为2L,中心轴O至行星轮轴O0距离为R,刀盘公转转角为α,刀盘自转转角为β,刀盘展角为θ,刀盘半径为r,见图2。设刀盘与矩形断面边的滚动切点为Pi,根据轮廓相切的断面仿形原理[9],为实现全断面开挖,Pi应遍历矩形断面的所有边。假设Pi每遍历一条边则逆时针遍历一周刀盘轮廓。由图2可知,仿形刀盘轮廓半径为刀盘展角的函数,即r=f(θ)。根据几何关系|OPi|=r+R,|OPi|cosα=L,可得仿形刀盘半径r=L/cosα-R,α∈ (-0.25π,0.25π)。

图2 矩形断面仿形开挖原理示意图

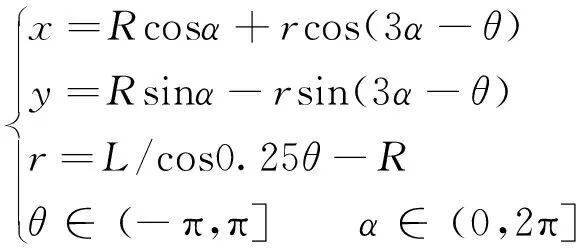

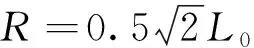

推得仿形刀盘固连坐标系O0X0Y0下刀盘轮廓方程为

(1)

仿形刀盘示意见图3,L0=1 000 mm,R0=651.85 mm时,根据式(1)生成的刀盘轮廓。

图3 仿形刀盘理论轮廓示意图(单位:mm)

取刀盘轮廓上任一质点C,其绝对坐标系OXY下位置关系有OC=OO0+O0C。其中O0C=(rcos(β-θ),-rsin(β-θ)),β=3α,OO0=(Rcosα,Rsinα),化简得刀盘切削轨迹参数方程为

(2)

2.2 切削轨迹分析

图4 R取不同值时刀盘切削轨迹

由图4(d)可知,刀盘轮廓对称位置的质点切削轨迹呈中心对称分布。所以只需对刀盘(0,45°]转角范围内超挖量进行分析。为便于定量分析切削轨迹特征,定义如下两个几何参数。

定义转角0°时刀盘m点到断面中心轴O点的有向距离l为中心开挖余量,当l<0时表示中心欠挖,见图5。由图5可知,l=Om·e1,其中e1=(-1,0)。已知Om=O′0m-O′0O,|O′0m|=|O″0A|,|O′0O|=R。

(3)

图5 边角超挖量与中心余量示意图

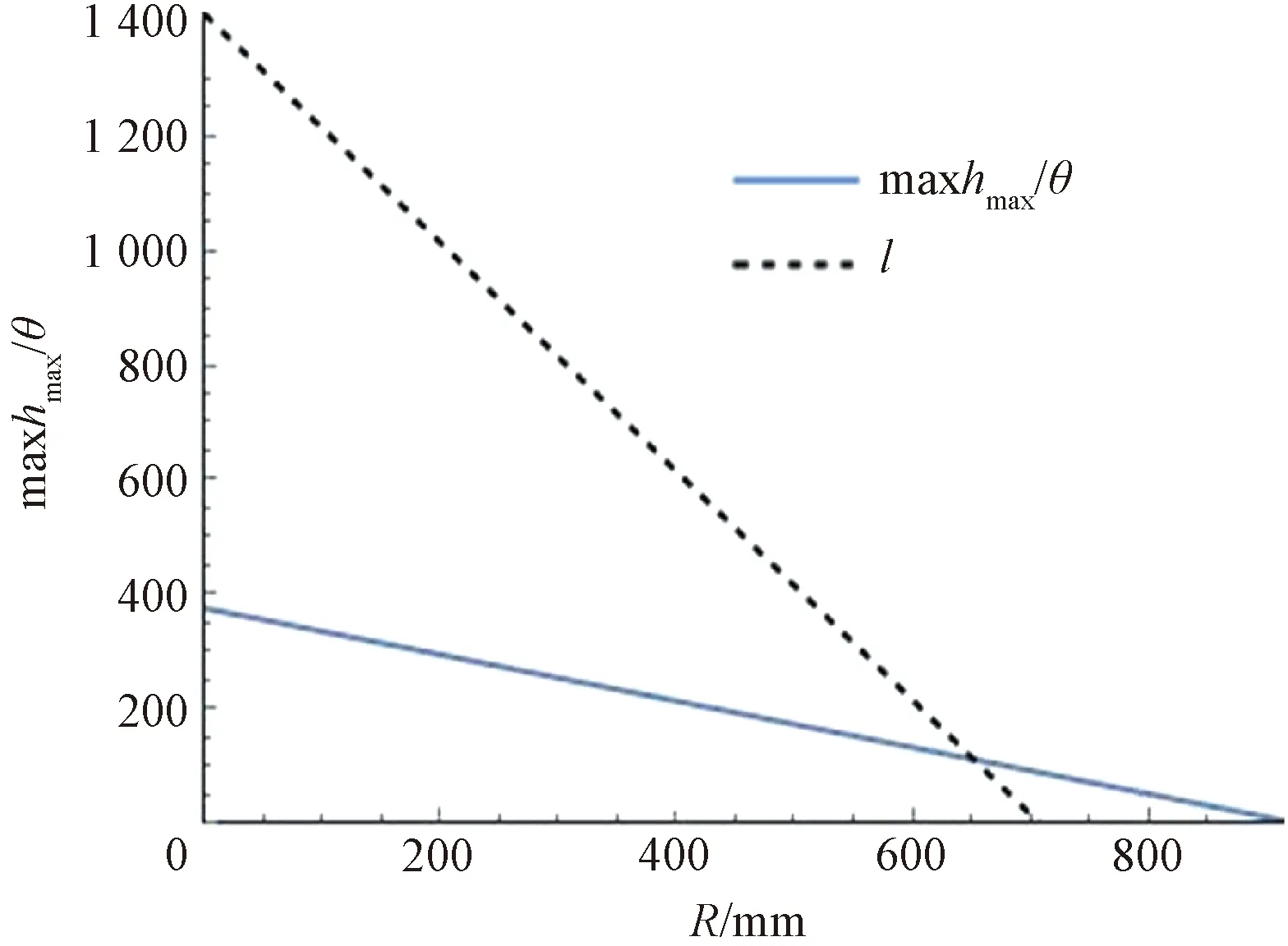

质点C旋转一周时的最大超挖量为hmax(θ)、刀盘最大超挖量即为hmax(θ)中的最大值maxhmax(θ),maxhmax(θ)、l均随R的增大而线性减小, maxhmax(θ)=l时R=651.85 mm。关系曲线见图6。

图6 maxhmax、l与R的关系曲线

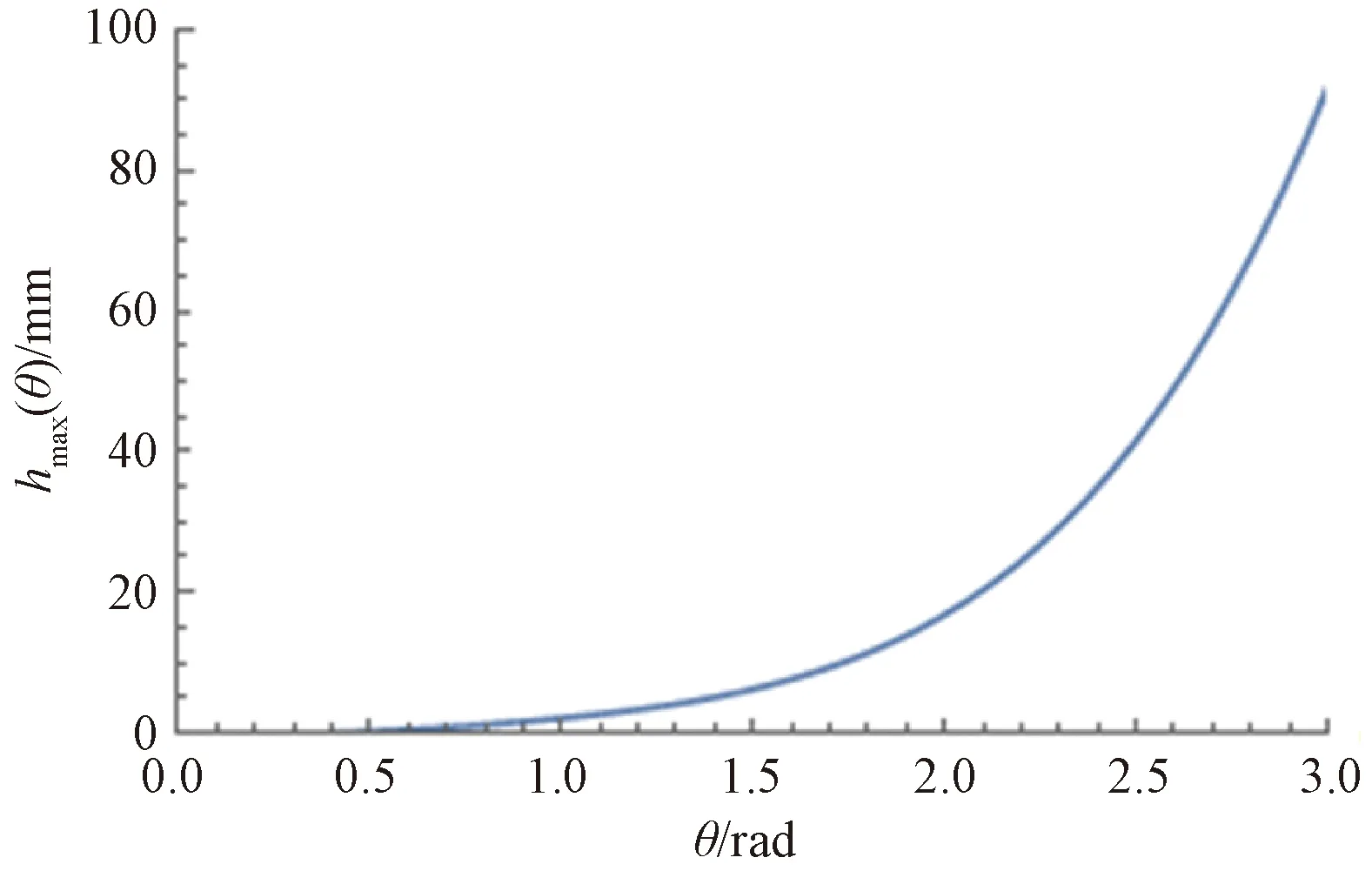

R=651.85 mm时刀盘轮廓上质点最大超挖量见图7。

图7 超挖量分布及拟合函数曲线

由图7可知,只有[-45°,45°]区间的刀盘轮廓适用2.1节假设,即与断面边纯滚动相切,其他区域刀盘轮廓则会超挖。最大超挖量随着展角θ的增大而呈幂增长,在刀盘刀尖m点处达到最大值0.11L0(α=34.38°,θ=180°)。利用多项式对质点最大超挖量关与展角的函数进行拟合,可得

hmax(θ)=8.54θ3-21.07θ2+17.66θθ∈(0,π]

(4)

2.3 刀盘轮廓模型优化

图5表明刀盘m点运动至断面A点位置时,其绝对速度垂直于OA,与AB、AD两条边呈45°夹角,可知直角矩形边角必然存在超挖问题。为改善边角超挖影响,引入圆角半径rc,将直角矩形断面转化为圆角矩形断面。在式(1)的刀盘轮廓模型基础上,以质点最大超挖量式(4)作为修正项,减小刀盘轮廓半径。最后取R=R0=651.85 mm为最优中心距,此时边角超挖和中心开挖余量在刀盘半径减小后同步归零,使仿形刀盘满足2.1节假设。

优化后刀盘轮廓方程为

(5)

(6)

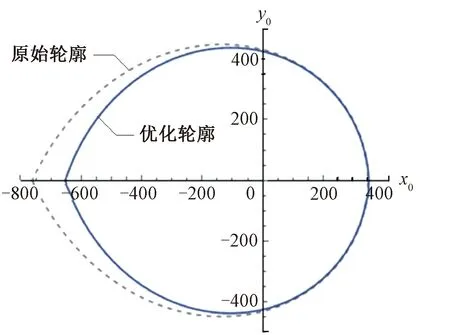

分别基于原轮廓方程式(1)和优化轮廓方程式(5)的刀盘轮廓仿真结果见图8。

图8 刀盘轮廓优化对比(单位:mm)

同理,在式(2)基础上推得优化刀盘轨迹方程为

(7)

根据式(7)仿真得优化后切削轨迹断面见图10,刀盘质点超挖量hmax(θ)、中心开挖余量l均为0,实现了对边长2L,圆角rc圆角矩形断面的100%开挖。结合图8可知,刀盘优化后刀尖由尖锐变为平钝,对边角的仿形能力得到良好提升。

图9 刀盘优化轮廓切削覆盖面(单位:mm)

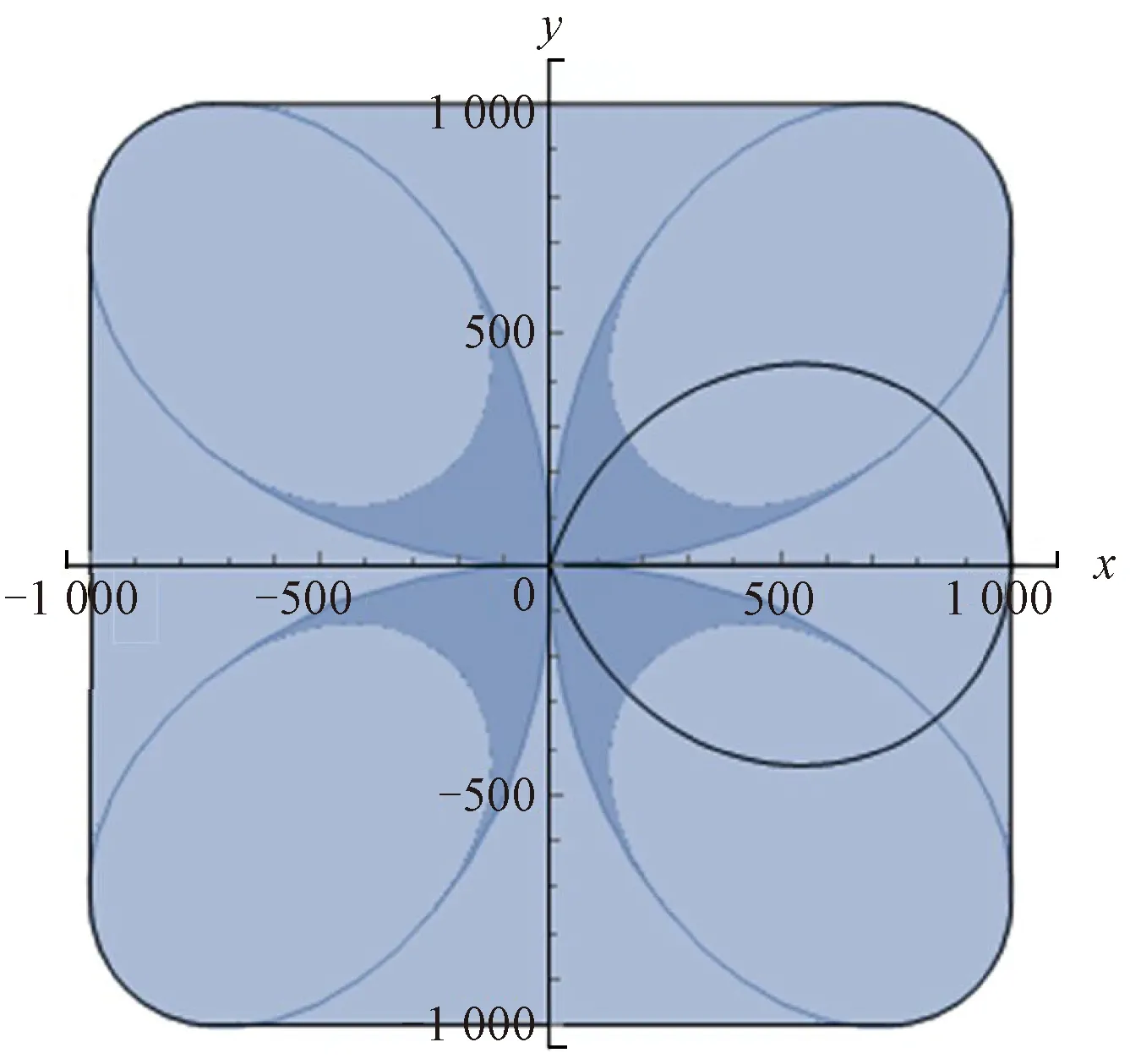

3 刀盘布局与刀具布置

3.1 刀盘布局

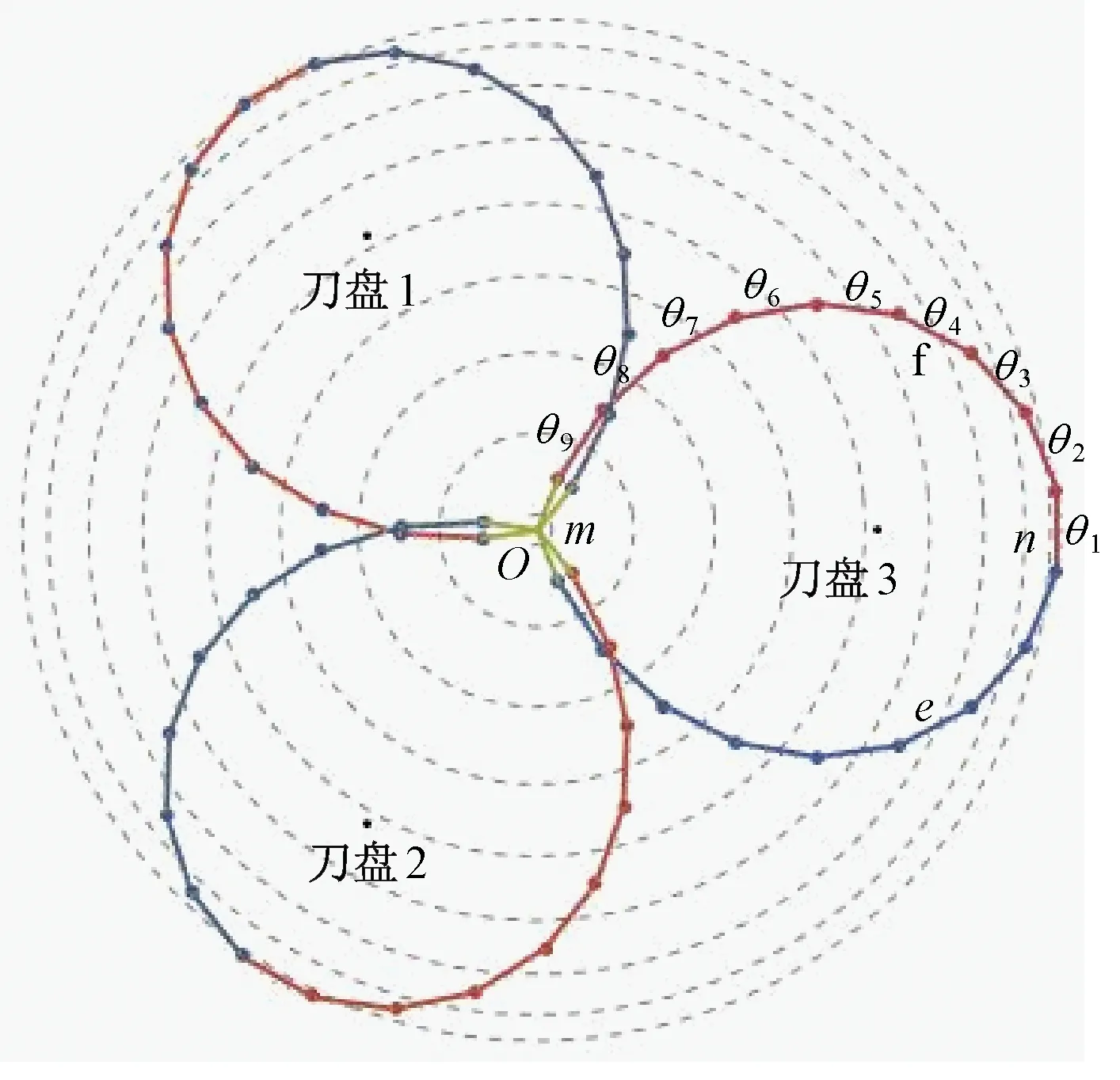

根据行星传动机构的传动比分析,刀盘每自转一周,则公转120°,公转一周时,则自转三周。据此可以每隔120°设置一个刀盘,通过三个刀盘的共同切削运动完成整个断面的开挖,见图10。三叶草形式的行星传动机构受力平衡、传动平稳,而且在刀盘布置刀具时,同一轨迹刀具可以布置在不同刀盘上,使布刀更为合理,也有利于降低单个刀盘扭矩和刀具磨损。

图10 刀盘结构及运动分析(单位:mm)

对刀盘上质点c进行运动学分析,其绝对速度vca与刀盘轮廓切线夹角为β,与轨迹切线夹角为γ。不同展角θ取值下,β、γ随公转角α的增大呈周期性变化,见图11。由于不是常量,而且夹角范围超越90°,所以不适宜使用滚刀和传统单向切刀。

图11 β、γ随α的变化关系

3.2 刀具数量计算

为了便于计算刀具的磨损量,将刀盘轮廓离散化,对各离散点公转一周内的行程s进行分析,其计算式为

(8)

利用多项式对各离散点行程进行拟合,可得

s=5.45θ2-0.04θ+7.23θ∈(0,π]

(9)

轮廓离散点行程及拟合曲线见图12,由图12可知,展角θ越大时,行程也越大。

图12 不同刀盘展角行程及拟合曲线

由于矩形仿形刀盘在刀盘形状、切削轨迹、开挖断面上的显著差异,常规刀具布置方法无法适用,需要提出改进的计算方法。在文献[10-12]的研究基础上,将常规基于半径的圆刀盘外圈刀具行程因子转变为基于刀盘展角的刀具行程因子s(θ)。

磨损量计算公式为

(10)

式中:δ为磨损量,mm;K为磨耗系数[10],μm/km;nd为行星刀盘的自转转速,r/min;Lm为掘进距离,m;v为掘进速度,cm/min;n为同轨迹布置刀具数量。

考虑刀具布置时,式(10)中nd、Lm、v、n可以做为常数,s(θ)、n作为变量。取c1=KLmnd/(10v)、μ=s(θ)/n0.333,定义μ为不同刀盘展角上不同刀具数量时的磨损系数。此时在给出刀具的限定磨损量[δ]后,式(10)化简为

[δ]=μc1

(11)

进一步地可以求出许用掘进距里[Lm]为

(12)

取ε=n0.333/s(θ),c2=10v[δ]/(Knd),在地质确定时,K、[δ]、nd、v均已知。c2为定值,定义ε为不同刀盘展角上不同刀具数量时的掘进系数。式(12)化简为

[Lm]=εc2

(13)

在确定不同刀盘展角上刀具数量时,式(11)可化为

(14)

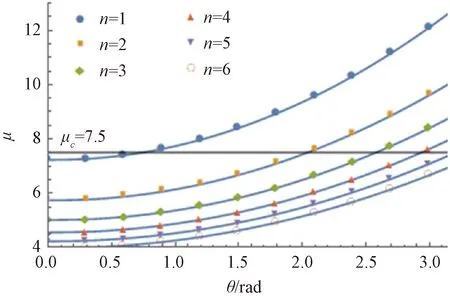

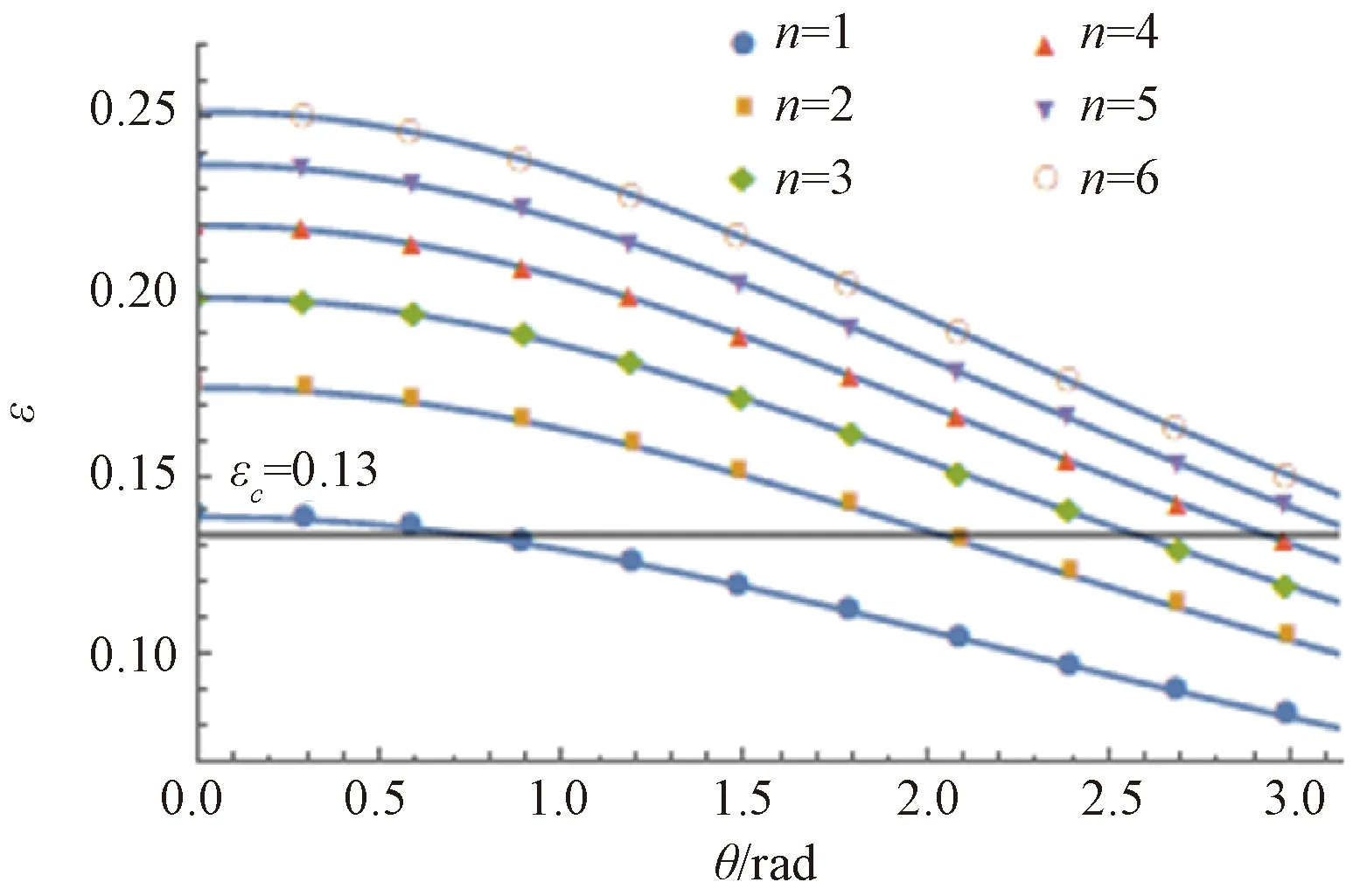

当地质参数、设备进参数、刀具材料、刀具限定磨损量给定时,以刀具安装展角为横坐标,以磨损系数或者掘进系数为纵坐标,得到磨损系数和掘进系数关系曲线,分别见图13、图14。

图13 磨损系数关系曲线图

图13 中的直线为临界磨损系数,直线与不同n值刀具磨损系数曲线的交点代表在此安装位置时最大限定磨损量对应的最少刀具数量。

图14 掘进系数关系曲线图

图14中的直线为临界掘进系数,直线与不同n值刀具掘进系数曲线的交点代表在此安装位置时满足限定磨损量的前提下,刀具的最小掘进距离。

3.3 刀具布置

从刀盘的轮廓及切削轨迹分析,刀具无法直接采用传统阿基米德螺旋线和同心圆的布置方法[13-15]。为实现全断面开挖,提出沿刀盘轮廓顺次相连的布置方法。其中刀具中心对应的展角代表了刀具的安装位置,为便于选型计算,将刀具磨损量近似为刀具展角均值磨损量。设刀具宽度为b,刀具端点坐标满足关系式

(15)

联立式(7)、式(15)即可求得刀具端点坐标,刀具均布示意见图15。

图15 刀具轮廓均布示意图(单位:mm)

由前述分析可知刀盘上质点拥有唯一的确定轨迹,三个刀盘上同安装位置刀具轨迹重合,每个刀盘上轴对称位置的质点切削轨迹中心对称。为保证全断面开挖提出如下布刀策略:①每个刀盘处于(0,π)的轮廓定义为正轮廓,(0,-π]的轮廓定义为负轮廓,将三个刀盘顺时针旋转至中心对称位置,刀具安装位置处于同一圆上视为同刀位轨迹,不同刀具安装位置为一组同心圆,见图16;②按照常规圆刀盘螺旋线或双螺旋线法,在刀盘正负轮廓刀位轨迹处布置刀具,保证每条刀位轨迹正负轮廓上至少各有一把刀具,刀盘m点处由于空间有限,布置三角形合金刀;③刀具布置完成后,各刀盘恢复至原位置。

图16 刀具展角转化布置示意图

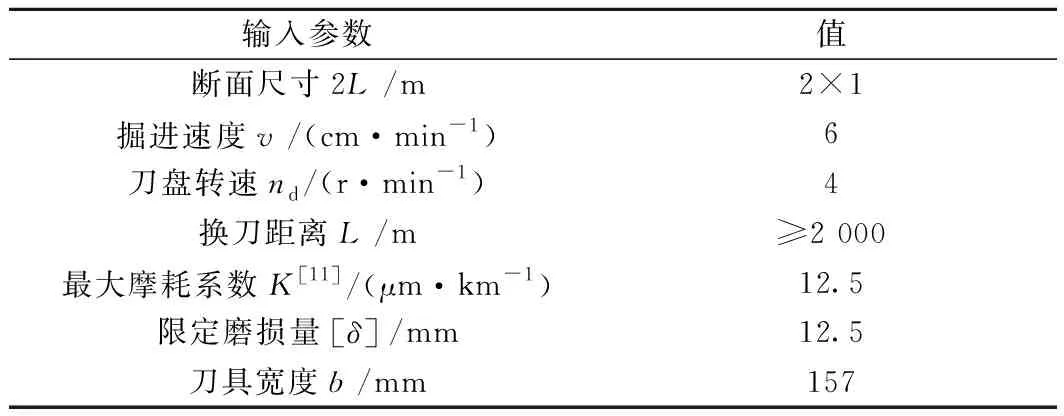

4 算例

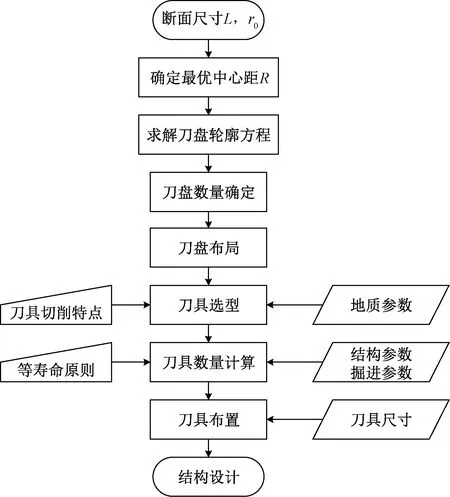

综上,总结仿形刀盘设计流程,见图17。据此进行算例计算。

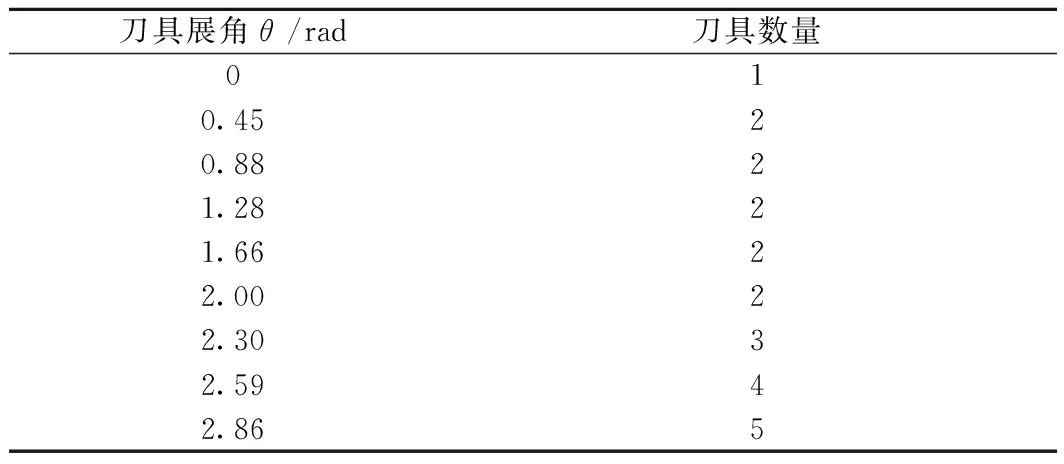

图17 仿形刀盘设计流程图

以日本2 m级矩形掘进机在砂砾层中掘进试验的地质条件与掘进参数为参考[4],选择算例输入参数见表1。根据上文计算可得最小断面圆角r0=266.8 mm,最佳中心距R=651.85 mm,计算得临界磨损系数μc=7.5,计算得临界掘进系数εc=0.13。据此得到刀盘展角上最少布置的刀具数量见表2。

表1 算例输入参数

表2 不同刀盘展角上最少布置的刀具数量

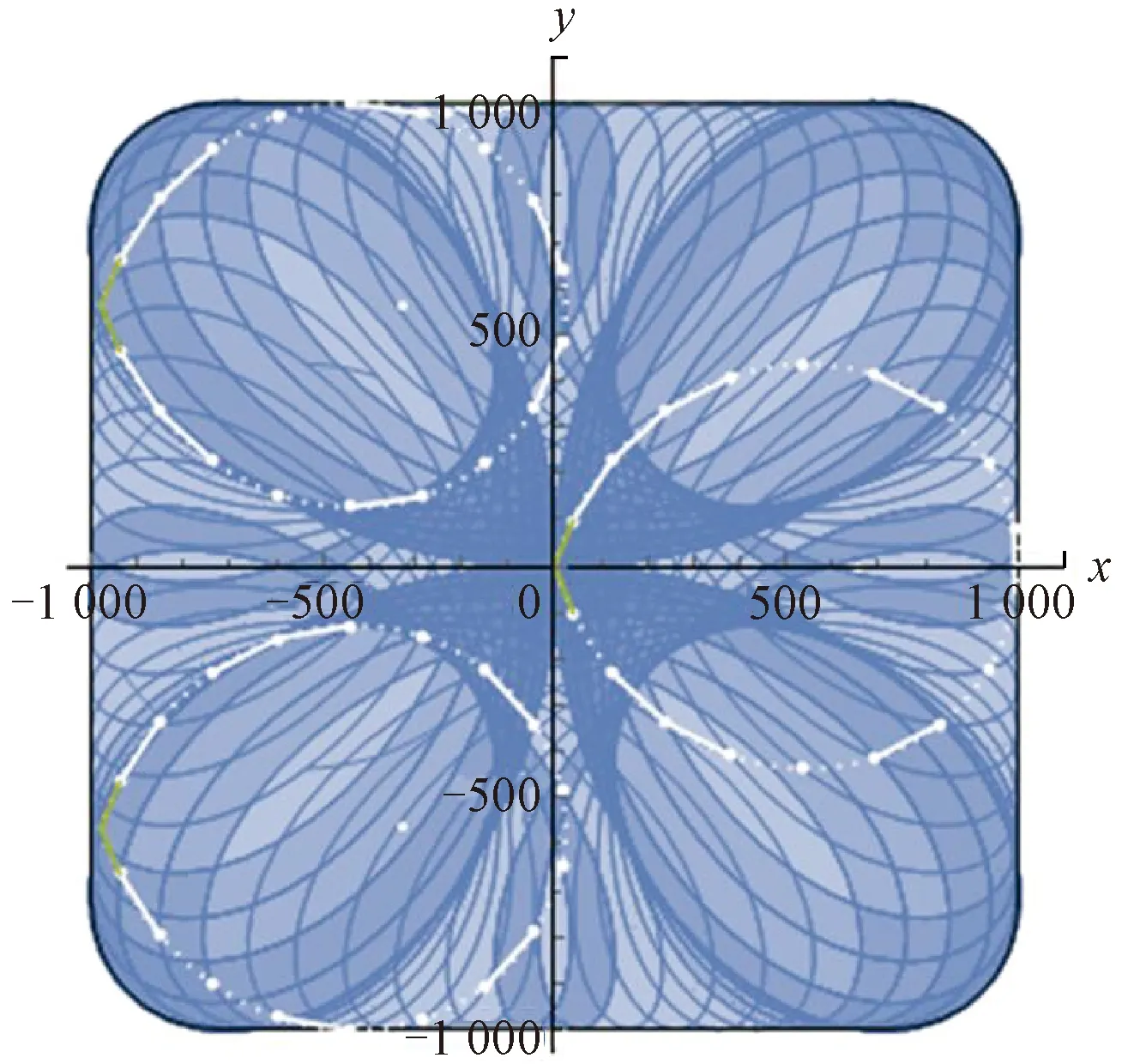

采用螺旋线法进行刀具布置,最终刀盘结构见图18,刀具切削轨迹见图19。算例刀盘结构与日本2 m级矩形掘进机刀盘相似,但相比于日本产品刀具简单沿轮廓间隔均布,边角存在欠挖的不足,算例刀盘设计形式具有100%的开挖率,良好的渣土流动性,更合理的刀具使用寿命等优势。

刀盘刀具位置与数量见表3。

表3 刀具位置与数量

图18 刀盘结构(单位:mm)

图19 刀具切削轨迹图(单位:mm)

5 结论

(1) 根据轮廓相切的仿形原理,建立了刀盘的理论轮廓模型。通过仿形刀盘理论轮廓的切削轨迹分析,证明直角矩形无法消除边角超挖现象,提出设置矩形断面圆角的方法,确定最优中心距和最小断面圆角半径,建立了基于边角超挖量的刀盘轮廓优化模型,实现了对圆角矩形的全断面开挖。

(2) 根据刀盘运动学分析,提出了采用三刀盘间隔120°的布局设置。根据刀盘轮廓切削轨迹,拟合出仿形刀盘上刀具磨损的计算公式,依据等寿命布置原则计算刀盘上不同展角位置的刀具布置数量,提出了多刀盘刀位轨迹同心圆转化布置的策略。为刀盘设计提供了依据。

(3) 总结了仿形刀盘的设计流程,以日本2 m级矩形掘进机试验工况作为算例输入参数选用依据,进行了刀盘设计方法验证,证明了设计方法的可行性和合理性。

小断面矩形隧道仿形刀盘设计问题涉及因素众多,刀盘切削过程复杂,现只考虑了实现矩形断面全断面开挖,刀盘布局及刀具等寿命布置的问题。下一步将对刀盘切削土体过程进行数值模拟,分析刀盘切削机理,研究刀盘结构参数、刀具布置与刀盘强度、刀具磨损和渣土流动之间的耦合关系。